焊缝余高对铜镍合金管材腐蚀行为的影响

2023-04-05张威刘峰李相波程旭东苏艳邵刚勤

张威,刘峰,李相波,程旭东,苏艳,邵刚勤

(1.武汉理工大学 材料复合新技术国家重点实验室,武汉,430070;2.中国船舶集团公司第七二五所 海洋腐蚀与防护重点实验室,青岛,266101;3.西南技术工程研究所,重庆,400039)

0 序言

海上平台和船舶等管道腐蚀问题是海洋安全领域关注的重要课题[1-2].铜镍合金由于其优异的耐腐蚀和抗污性能而被广泛地应用在海洋管道中[3].B10 铜镍合金管道的焊接材料通常选用耐蚀性更好的B30 铜镍合金,在实际应用中与焊缝紧邻的热影响区和下游附近的母材区最容易发生腐蚀[4-5].管道焊缝区、热影响区(heat-affected zone,HAZ)、母材区(base-metal zone,BMZ)3 处的材料成分和组织结构不同,其腐蚀速率存在差异[6].另外,焊接工艺和接头结构也会影响管道的腐蚀行为[7].目前关于焊缝余高对管道热影响区和母材区的冲刷腐蚀行为尚未得到特别关注.试验利用原位电化学测试技术研究了不同模拟焊缝余高对铜镍合金管道热影响区和母材区冲刷腐蚀性能的影响,并利用仿真软件模拟了不同余高在两种材料表面的流场.

1 试验方法

试样来自于某船厂提供的B30 铜镍合金焊接接头,采用线切割分别在热影响区和B10 铜镍合金母材区切取φ5 mm、高8 mm 的试样,用环氧树脂将试样封装于模具中,表面用200 号、400 号、800 号、1000 号和1500 号砂纸打磨,除去表面划痕,然后放入无水乙醇中除去污渍[8].

原位电化学测试装置如图1 所示,装置的整体材料为钛制圆管,圆管内部被机加工出与焊缝形状类似的圆环形凸台,其高度分别为0.5 mm 和1.5 mm,宽度为4 mm,用以模拟管道内焊缝结构.工作电极为封装在热影响区和B10 母材区工作电极.热影响区工作电极紧邻圆环形凸台,与实际焊接接头中的热影响区位置一致;母材区工作电极则距离内部圆环形凸台30 mm 处.辅助电极为Ag/AgCl 电极,与电化学测试装置相连.

图1 电化学测试装置示意图Fig.1 Schematic diagram of the electrochemical testing device

循环海水冲刷装置中的冲刷速度为3 m/s,介质为青岛海域25 ℃ ± 0.5 ℃天然海水.确定了无模拟焊缝余高(直管)以及有模拟焊缝余高(0.5 mm和1.5 mm)工况,研究了该工况下热影响区和B10 母材区(距离焊缝30 mm 下游处)材料的腐蚀行为,试验周期为3 天、7 天、15 天、30 天.

2 试验结果及分析

2.1 腐蚀形貌

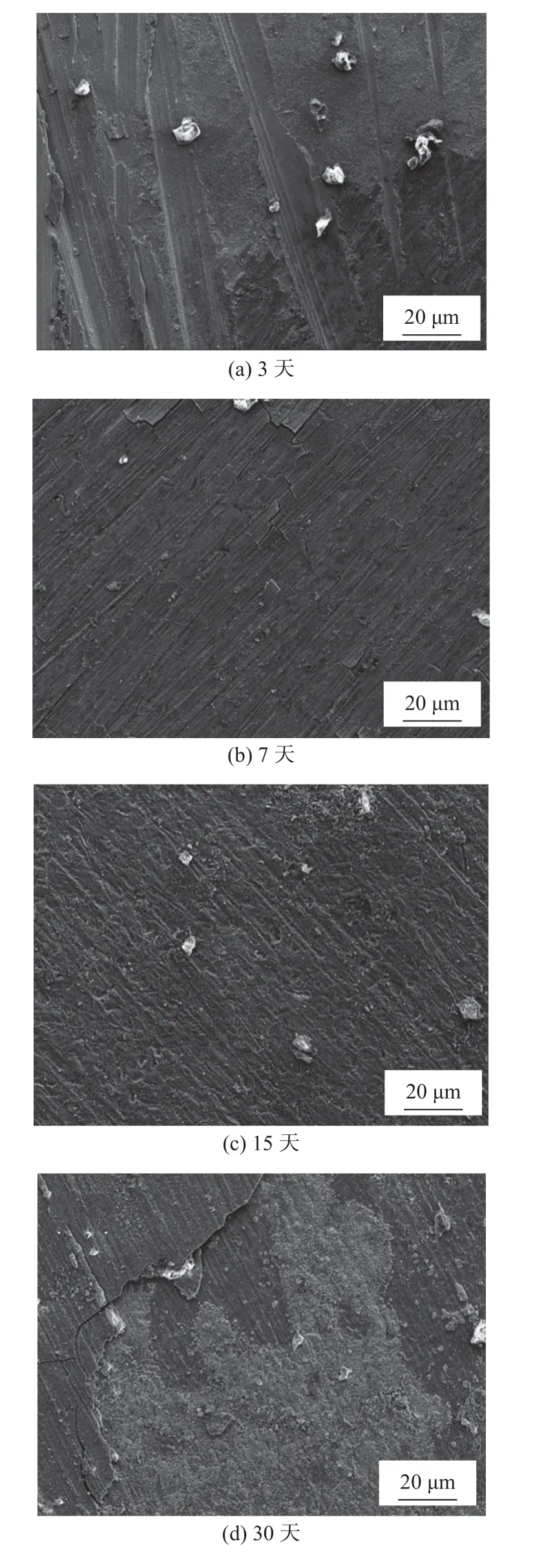

图2 和图3 为模拟焊缝余高为1.5 mm 时热影响区和母材区不同时间的腐蚀形貌.图2a~ 图2d为热影响区在3~ 30 天内的腐蚀形貌.可看到,冲刷3 天,热影响区表面形成较为稀疏的产物膜,部分基体还裸露在外,整体膜层处于生长阶段(图2a).冲刷7 天后,腐蚀产物膜已基本覆盖合金基体表面,与第3 天时相比膜层较致密(图2b).冲刷15 天,表面膜层覆盖了一些颗粒絮状物,此时基体表面已形成了更为致密的膜层(图2c).冲刷30 天,膜层出现破裂,裸露出部分基体表面,这可能是在冲刷后期,附着在基体上的腐蚀产物膜变得疏松,在流体的冲刷作用下部分地被冲掉(图2d).在整个冲刷周期内,热影响区膜层表现出先生长后破裂的趋势.

图2 在不同时间、模拟焊缝余高为1.5 mm 时的热影响区的SEM 形貌Fig.2 Surface SEM morphology of HAZ with the simulated 1.5 mm weld reinforcement.(a) 3 day;(b) 7 day;(c) 15 day;(d) 30 day

图3a~ 图3d 为母材区在3~ 30 天内的腐蚀形貌.冲刷3 天,基体表面覆盖了一层较薄的产物膜,此时腐蚀产物膜对基体保护作用较弱(图3a).冲刷7 天,膜层表面有缝隙,但与第3 天时相比膜层较致密(图3b).冲刷15 天,膜层变得疏松,出现了破裂,膜层附着力较弱(图3c).冲刷30 天,表面又形成了致密的腐蚀产物膜,并且膜层上覆盖了较大面积的颗粒絮状物,此时膜层附着力较强,具有较好的保护作用(图3d).在整个冲刷周期内,B10 母材区膜层表现出先生长后破裂再生长的趋势.冲刷30 天后,B10 母材区的膜层要比热影响区的膜层更致密,对基体的保护性更好.

图3 在不同时间、模拟焊缝余高为1.5 mm 时的母材区Fig.3 Surface SEM morphology of BM with the simulated 1.5 mm the weld reinforcement at different time.(a) 3 day;(b) 7 day;(c) 15 day;(d)30 day

2.2 电化学阻抗谱测试

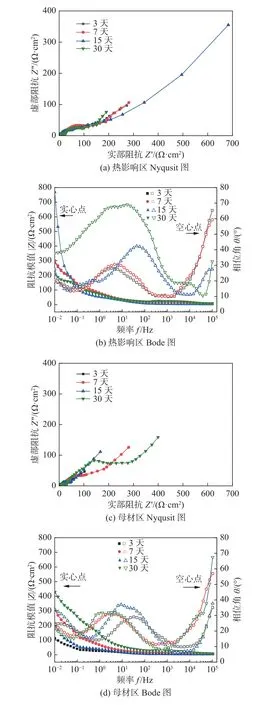

模拟焊缝余高为1.5 mm 时的热影响区电化学阻抗谱见图4a~ 图4b.在冲刷腐蚀整个过程中,Bode 图由两段组成,一段为高频区的容抗弧,此阶段的腐蚀过程主要为阴极氧扩散[9];另一段为低频区直线段,具有明显的韦伯扩散特征.表明热影响区试样在冲刷过程有两个时间常数(图4a),这与Nyquist 图中的两个波峰对应(图4b).在海水冲刷前期(3~ 7 天),热影响区试样的阻抗值呈现缓慢的增长趋势,腐蚀速率减小;在冲刷中期(15 天),热影响区试样的阻抗值达到最大,幅频特性曲线上移;在冲刷后期(15~ 30 天),阻抗值减小并达到最小,幅频特性曲线下移,对应着腐蚀形貌中30 天膜层出现破裂,腐蚀速率增大.在30 天的周期内,热影响区试样的腐蚀速率先减小后增大.

图4 模拟焊缝余高为1.5 mm 时的热影响区和母材区的电化学阻抗谱Fig.4 Electrochemical impedance spectroscopy of HAZ with the simulated 1.5 mm weld reinforcement and the BMZ.(a) Nyqusit diagram of HAZ;(b)Bode diagram of HAZ;(c) Nyqusit diagram of BMZ;(d) Bode diagram of BMZ

模拟焊缝余高为1.5 mm 时的母材区电化学阻抗谱见图4c~ 4d.母材区试样的物质扩散也是由高频区阴极氧扩散和低频区韦伯扩散组成.在冲刷前期(3~ 7 天),阻抗值不断增大;在冲刷中期(15 天),阻抗值突然下降,对应着腐蚀形貌中的膜层破裂;在冲刷后期(15~ 30 天),阻抗值不断增大,并在第30 天达到最大值,此阶段腐蚀速率呈现减小趋势.在30 天的周期内,B10 母材区试样的腐蚀速率先减小、后增大再减小.

模拟焊缝余高为0.5 mm 时的热影响区电化学阻抗谱见图5a~ 图5b.在冲刷前期(3~ 7 天),阻抗值随时间而增大;在冲刷中期(15 天),阻抗值突然减小;在冲刷后期(15~ 30 天),阻抗值增大,腐蚀速率减小.在冲刷30 天的周期内,热影响区试样的腐蚀速率先减小、后增大再减小.

模拟焊缝余高为0.5 mm 时的母材区电化学阻抗谱见图5c~ 图5d.可看到,随着冲刷时间的延长,阻抗值不断增大,幅频特性曲线上移.在30 天的周期内,B10 母材区试样的腐蚀速率呈现不断减小的趋势.

图5 模拟焊缝余高为0.5 mm 时的热影响区和母材区的电化学阻抗谱Fig.5 Electrochemical impedance spectroscopy of HAZ with the simulated 0.5 mm weld reinforcement and the BMZ.(a) Nyqusit diagram of HAZ;(b)Bode diagram of HAZ;(c) Nyqusit diagram of BMZ;(d) Bode diagram of BMZ

无模拟焊缝余高热影响区和母材区的电化学阻抗谱见图6.可看出,在30 天的周期内,无论是热影响区还是母材区,阻抗值随时间都是呈现不断增大的趋势,幅频特性曲线上移,腐蚀速率减小.

图6 无模拟焊缝的热影响区和母材区的电化学阻抗谱Fig.6 Electrochemical impedance spectroscopy of HAZ without a simulated weld reinforcement and BMZ.(a) Nyqusit diagram of HAZ;(b) Bode diagram of HAZ;(c) Nyqusit diagram of BMZ;(d) Bode diagram of BMZ

图7 为在第30 天时、不同余高模拟焊缝(0.5 mm;1.5 mm)和无模拟焊缝余高(0 mm)的热影响区和母材区的阻抗值对比图.从图中可以看出,在3 组试验中,母材区试样的阻抗值都要大于热影响区试样的阻抗值,说明母材区的腐蚀倾向要小于热影响区.此外还可发现当无焊缝余高结构时,热影响区和母材区的阻抗值都要大于有焊缝结构时对应的阻抗值.表明在有焊缝结构时,热影响区和母材区的腐蚀倾向要大于无焊缝结构时的倾向,管道内焊缝结构会加速热影响区和邻近母材区的腐蚀.热影响区和母材区的阻抗值在焊缝余高为0.5 mm 时,都比余高为1.5 mm 时的大,余高的增加在一定程度上会增加腐蚀的倾向.

图7 在第30 天时、不同余高的模拟焊缝的热影响区和母材区的阻抗值Fig.7 Electrochemical impedance spectroscopy of HAZ with different simulated weld reinforcements and BMZ at 30 day

2.3 COMSOL 流态仿真模拟

2.3.1 几何模型

使用COMSOL 建立了有限元仿真模型如图8 所示,模型与实际试验尺寸一致,内径为21 mm的管道内模拟焊缝凸台余高度分别为0.5 mm 和1.5 mm,宽为4 mm.采用COMSOL 的内置网格划分功能,对计算区域进行了结构性网格划分[10].

图8 仿真模型Fig.8 Simulation model

当流速为3 m/s 时,经计算雷诺数Re为68 630,大于4 000,故采用湍流k-ε模型.设置左进口边界为入口,右出口边界为压力边界.采用雷诺平均纳维-斯托克方程(Reyndds average Navier-Stokes,RANS),对于不可压缩的液体,可得到如式(1)所示,即

式中:µT为湍流黏度;ρ为 密度;µ为 运动黏度;I为普朗特混合长度.

2.3.2 仿真结果与分析

图9 为模拟焊缝凸台余高为0.5 mm 时的流场仿真结果,其中左纵轴0~ 4 mm 区域为模拟焊缝结构区域.可看出,在焊缝凸台下游-8~ 0 mm 区域出现了的涡流(试验中热影响区实际位置大致位于纵轴-5~ 0 mm 区域).

图9 余高为0.5 mm 的流场仿真图Fig.9 Flow field simulation diagram with the 0.5 mm weld reinforcement

图10 为模拟焊缝凸台余高为1.5 mm 时的流场仿真结果.可看出,在焊缝凸台下游-12~ 0 mm区域出现了较明显的涡流,其作用范围比余高为0.5 mm 时要大,涡流更多.

图10 余高为1.5 mm 的流场仿真图Fig.10 Flow field simulation diagram with the 1.5 mm weld reinforcement

图11 为两种模拟焊缝余高的涡量分布图,图12为模拟焊缝下游区的速率分布图(其中弧长0~30 mm 对应着图9 和图10 纵坐标0~ -30 mm 区域).可看到,焊缝凸台余高为1.5 mm 时的涡量比0.5 mm 时的大,在弧长0~ 4 mm 处,模拟焊缝余高为1.5 mm 时的流速要大于0.5 mm 时的流速.

图11 不同余高的涡量分布Fig.11 Vortex distribution under different reinforcements

图12 模拟焊缝下游区的速率分布Fig.12 Velocity distribution in the downstream zone of the simulated weld

试验中热影响区的腐蚀倾向要高于母材区,从流体层面上来看,可能是热影响区出现了涡流.此外模拟焊缝余高为1.5 mm 时的热影响区相较于余高为0.5 mm 时的热影响区更容易腐蚀,其原因可能是余高更高时热影响区所处位置涡量更大,涡流加速了腐蚀反应过程.目前国内外对于涡流的机理、结构和基本规律的研究尚无定论.在涡流流体中,会存在大小不一的漩涡运动,大尺寸的漩涡破裂成小尺度的漩涡,小尺度漩涡继续破裂成更小尺寸的漩涡,从而引起流体各部位间的剧烈混合.大尺寸漩涡从主流中获取能量,通过漩涡间相互作用向小漩涡传递能量,最后由于流体的粘性作用,小尺寸漩涡的机械能转化为热能,传递给周围的流体或壁面使介质温度升高[11],而温度的升高将加速腐蚀反应过程.

3 结论

(1) 有模拟焊缝余高结构存在时,热影响区和母材区的阻抗值均小于无焊缝结构时的值,说明管道内焊缝余高会加速热影响区和母材区的腐蚀,焊缝余高越高,腐蚀速率越大.

(2) COMSOL 模拟发现当有焊缝结构存在时,热影响区所处位置出现了大小不一的涡流,并且,在余高为1.5 mm 时的涡量比余高为0.5 mm 时的大,在热影响区形成的流速也较大.由于涡流的出现,在一定程度上加速了该区域的腐蚀,因此在实际管道中热影响区的腐蚀倾向要远大于直管母材区.

(3) 在一定焊缝余高范围内,余高越低,热影响区和母材区的腐蚀倾向越小,因此在实际焊接应用中应尽可能地优化焊接工艺以减小焊缝高度,从而减轻焊缝下游区的腐蚀.