旋转电极接触力对电火花沉积放电过程参数和材料转移的影响

2023-04-05李梦楠韩红彪李世康侯玉杰

李梦楠,韩红彪,李世康,侯玉杰

(河南科技大学 机电工程学院,洛阳,471003)

0 序言

电火花沉积(Electric-spark Deposition,ESD)技术是一种利用高能脉冲放电将电极材料熔化并沉积到工件表面的技术,被广泛应用于零部件的表面强化与修复等方面,已经成为绿色制造工程领域中重要的表面工程技术之一[1-3].

目前,对电火花沉积涂层性能方面的研究较多[4],主要集中在高熵合金涂层[5-8]和陶瓷涂层方面.Chandrakant 等人[9]采用电火花沉积方法在AISI410不锈钢表面沉积了AlCoCrFeNi 高熵合金,分析了涂层的组织成分、硬度和耐磨性等.Geambazu 等人[10]在不锈钢基体表面电火花沉积了CoCrFeNiMo0.85高熵合金,试验结果表明涂层与基体具有良好的附着力和耐蚀性.Aghajani 等人[11]采用电火花沉积工艺在St52 碳钢基体上沉积 WC-TiC-Co-Ni 陶瓷层,试样电化学性能的试验结果证实了涂层的良好质量和较高的静电放电效率.Yusuf 等人[12]采用WC 电极在AISI1040、AISI4140 和AISI5140 钢表面进行电火花沉积,通过摩擦磨损试验发现沉积WC 的AISI5140 钢的耐磨性最好.王文权等人[13]采用电火花沉积技术在 H13 钢基体上制备了WCNi 基金属陶瓷涂层,并分别以Ni 和Mo 作为过渡层制备了复合涂层,试验结果表明复合涂层具有较好的耐磨性.耿铭章等人[14]在H13 钢表面沉积了Ni/Ti(C,N) 金属陶瓷复合涂层,研究结果表明采用电火花沉积技术制备的Ni/Ti(C,N) 金属陶瓷复合涂层能提高H13 钢表面的硬度和耐磨性.

国内外研究人员在电火花沉积自动化和接触力控制方面做了一些研究工作.王小荣等人[15]采用一种专用沉积刀柄,构建了由电火花沉积电源、数控铣床和计算机组成的电火花自动沉积系统,在45 钢上制备了AlCoCrFeNi 高熵合金涂层.Brochu等人[16]采用电火花沉积堆焊技术,利用计算机数字控制对运动路径、移动速度和电极的接触力等参数实现了自动控制,实现了纳米结构和非晶态金属零件的自由成形.Frangini 等人[17]采用弹簧加载实现接触力的动态控制,发现该动态接触力控制系统可改善电火花沉积涂层的性能.王顺等人[18]设计一种带阻尼功能的接触力控制装置,进行了不同接触力下的电火花沉积试验.高莹等人[19]设计了一种杠杆结构加载的电极力调节装置,在Cr12MoV 模具钢上电火花沉积YG6 涂层,经研究发现电极力是影响沉积层质量与沉积效率的关键参数.Elaiyarasan 等人[20]在镁合金表面电火花沉积WCCu 涂层,选取压紧载荷、放电电流、脉冲时间等工艺参数进行试验,结果表明,压实荷载是影响材料转移效率和显微硬度的主要参数.

文中设计一种接触力闭环自动控制装置,在不同接触力下进行电火花自动沉积试验,来探索旋转电极接触力对电火花沉积放电过程参数和材料转移的影响规律.

1 试验方法

1.1 试验设备

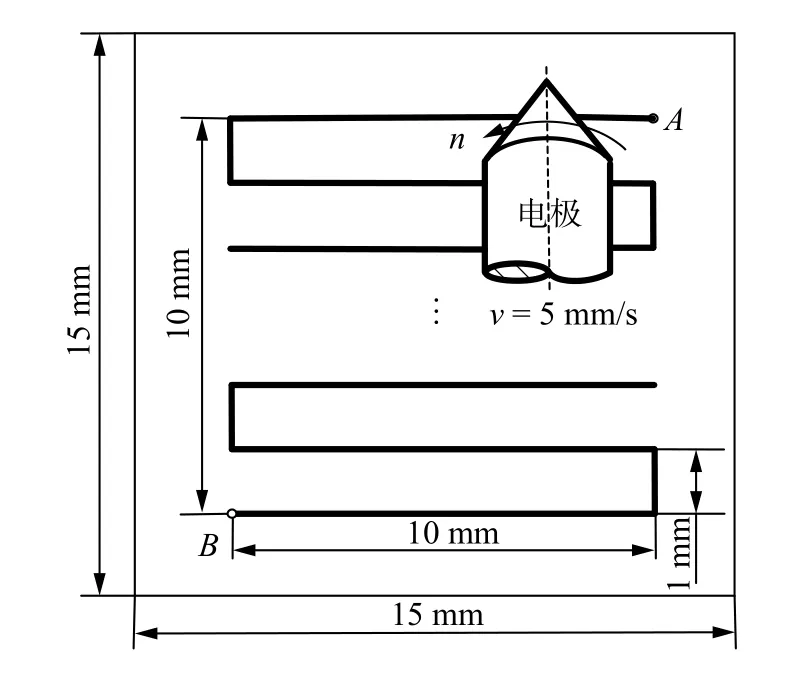

电火花自动沉积系统由电火花沉积电源、接触力自动控制装置、数控二维工作台等组成,其工作原理图如图1 所示.

图1 电火花自动沉积系统的工作原理Fig.1 Principle of ESD automatic system

接触力自动控制装置主要由焊枪进给机构、弹性浮动滑台、夹枪机构、接触力自动控制系统等组成.该装置采用非接触位移传感器检测浮动滑台的位移,将电极与工件之间的接触力转变为浮动滑台的位移进行测量,由接触力自动控制系统驱动焊枪进给电机和滑台控制焊枪沿其轴线进行运动,实现了接触力的闭环自动控制和电极的自动进给.该装置的详细工作原理可参考文献[21].

在电火花自动沉积过程中,输出脉冲规范参数由沉积电源控制,数控二维工作台控制沉积电源输出脉冲的启停和焊枪的正反转,同时控制工件相对于电极按照设定的轨迹作平面运动;接触力自动控制装置可控制电极自动进给,同时自动控制电极与工件之间的接触力一直保持为设定值.

1.2 试验材料

电极选用直径3.2 mm、长50 mm 的45 钢,端部锥角为45°,工件选用15 mm × 15 mm × 3 mm的45 钢板.

1.3 试验内容

在其它规范参数保持不变的情况下,进行接触力分别为0.5,1,1.5,2,3,4 N 和5 N下的电火花自动沉积试验,每组试验分别做5 次.电极与工件的相对位置和相对运动轨迹如图2 所示,电极与工件的夹角为45°,接触位置由A 点按轨迹移动到B 点,再由B 点按轨迹移动返回到A 点,如此循环往复共沉积36 层.电极与工件的相对移动速度v=5 mm/s,焊道宽度为1 mm,沉积面积为10 mm ×10 mm.沉积试验均在室温条件进行,其它规范参数为:脉冲电压U=32 V,脉冲频率f=50 Hz,脉冲宽度tp=138 μs,电极转速n=1 000 r/min,沉积时间t=15 min,保护气体氩气流量Q=10 L/min.

图2 电极与工件的相对位置和相对运动轨迹Fig.2 Relative position and relative motion track of electrode and workpiece

1.4 试验过程

试验前,分别对电极和工件表面进行打磨与清洗.试验中,观察电火花自动沉积过程中的放电现象,并用 Tektronix MSO 4032 型示波器采集沉积过程中的放电电压和电流波形.用Metter Toledo AL104 型精密电子天平分别称重沉积试验前后电极和工件的质量,然后计算出电极消耗量m1、工件增加量m2、沉积效率η=m2/t和转移效率K=m1/m2的平均值.试验后,用LJ-X8000A 型激光扫描仪测量沉积层的平均厚度h和表面粗糙度,采用SRL-7 045 型显微镜观察沉积层表面形貌和截面形貌.

2 试验结果

2.1 沉积过程中的放电波形

对每一个接触力的5 次沉积试验过程,用示波器分别采集了5 组数据,每组约19~ 20 个放电脉冲波形.对不同接触力下沉积试验采集到的放电电压和电流波形进行分析后发现,旋转电极电火花自动沉积过程中的放电类型主要分为4 种,分别是接触放电、短路放电、间隙放电和空载,其中接触放电由短路放电阶段和间隙放电阶段组成,空载是具有开路电压波形而电流波形一直为零,说明电极与工件之间未接触,也未发生放电现象,属于无效放电类型.这些放电电压和电流波形与文献[2]、[22]和[23]中的研究结果一致.

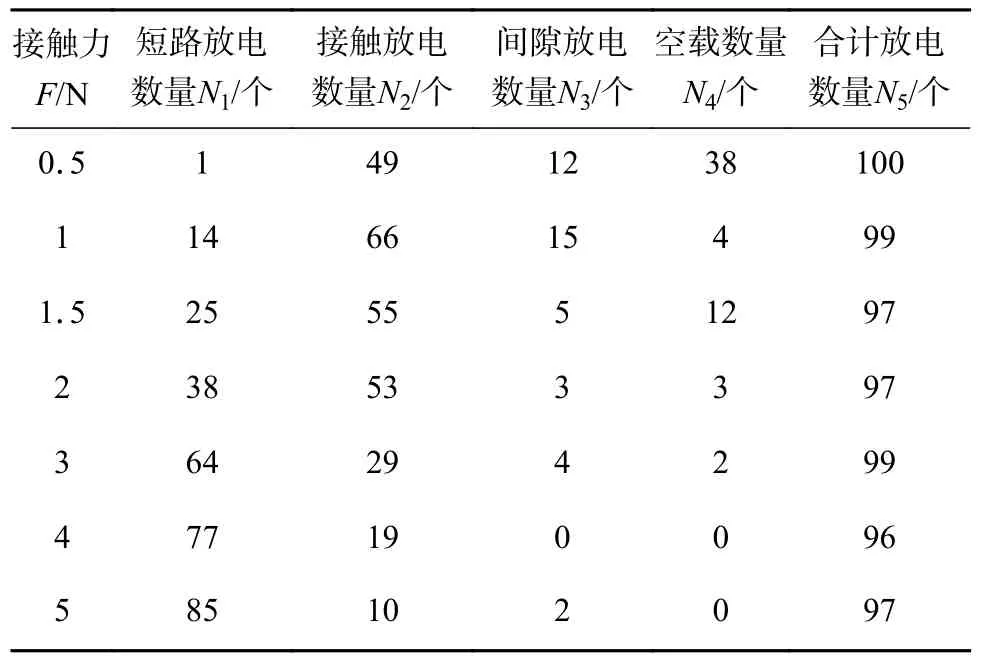

经分析和分类统计,不同接触力下各种放电波形的数量如表1 所示.由表1 可知,在旋转电极电火花自动沉积过程中,短路放电和接触放电的波形数量之和占主要部分.在接触力较小(如0.5 N)时,电极与工件接触不稳定,所以出现较多数量的空载波形.随着接触力的继续增大,接触放电数量下降,而短路放电数量呈上升趋势.

表1 不同接触力下各种放电波形的数量Table 1 Quantity of various discharge waveforms under different contact forces

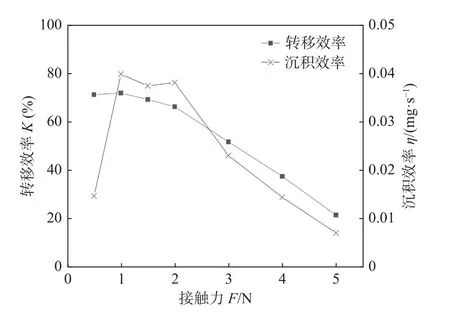

2.2 转移效率和沉积效率

自动沉积试验的转移效率和沉积效率随接触力的变化曲线如图3 所示.在接触力为0.5~ 2 N时,转移效率的下降趋势较缓慢,当接触力大于2 N后,转移效率随着接触力的增大迅速下降.接触力为0.5 N 时的沉积效率较小,接触力为1~ 2 N 时的沉积效率较高,然后随着接触力的增大迅速下降.这说明接触力控制在1~ 2 N 时可获得较好的转移效率和沉积效率.

图3 转移效率和沉积效率随接触力的变化曲线Fig.3 Variation curves of transfer efficiency and deposition efficiency with contact force

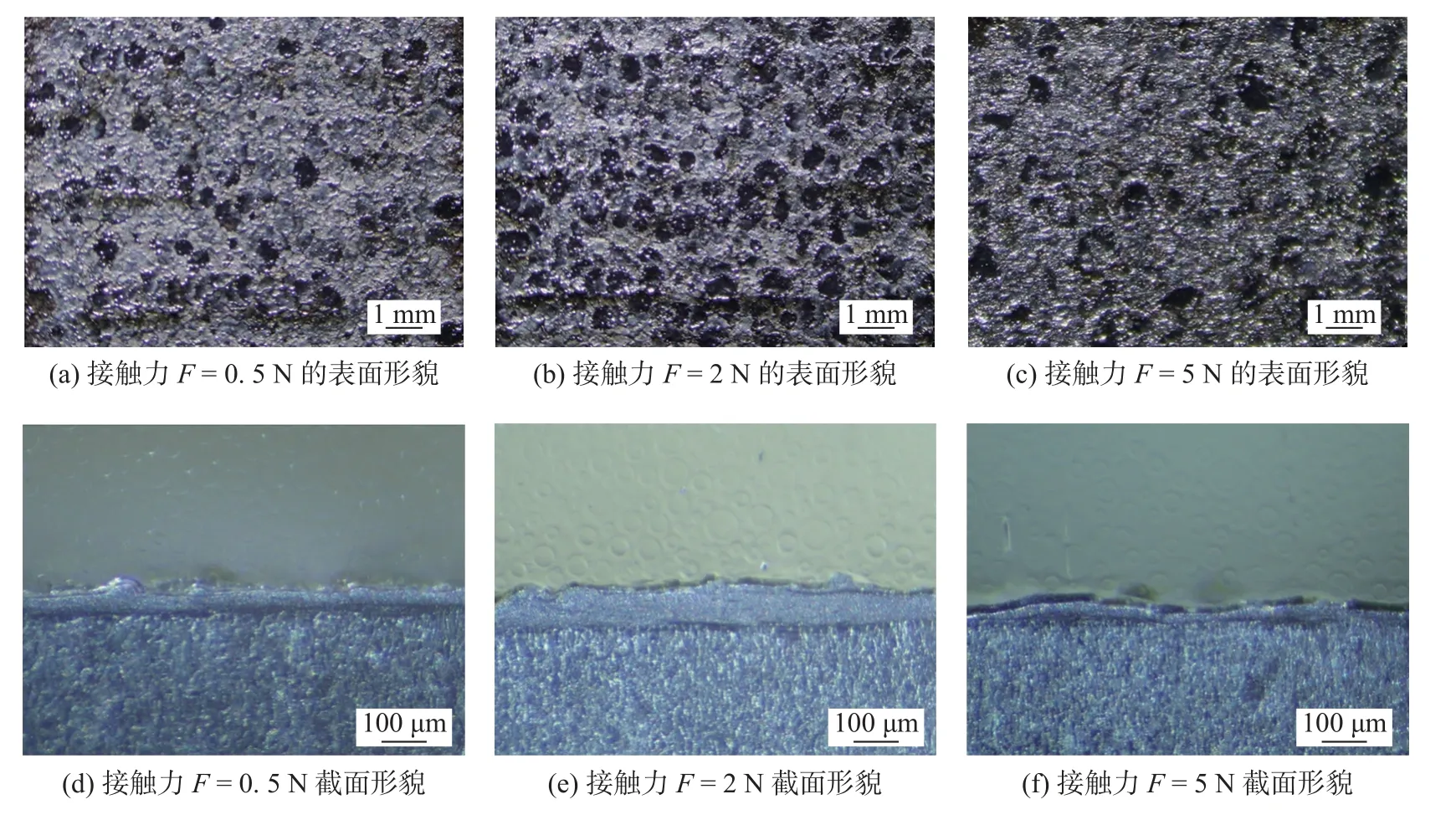

2.3 沉积层表面形貌和截面形貌

由于接触力为1 N、1.5 N、2 N 和3 N 时的沉积层表面形貌类似,接触力为4 N 和5 N 时的沉积层表面形貌类似,所以选择了接触力为0.5 N、2 N 和5 N 时的沉积层表面形貌和截面形貌如图4 所示.在图4a 和4b 中,沉积层表面主要是由大小不一的溅射坑逐个逐层叠加而成;从截面形貌看,沉积层内部连续致密无缺陷,厚度基本均匀,表面有些小凸起,接触力为2 N 时的沉积层较厚.在图4c 中,沉积层表面的溅射坑较少,有涂覆粘接和摩擦痕迹;从截面形貌看,沉积层厚度较薄且不够均匀.

图4 不同接触力时沉积层的表面形貌和截面形貌Fig.4 Surface and cross-sectional morphology of deposited layer under different contact forces.(a) surface morphology of F = 0.5 N;(b)surface morphology of F = 2 N;(c)surface morphology of F = 5 N;(d)crosssectional morphology of F = 0.5 N;(e)cross-sectional morphology of F = 2 N;(f)cross-sectional morphology of F = 5 N

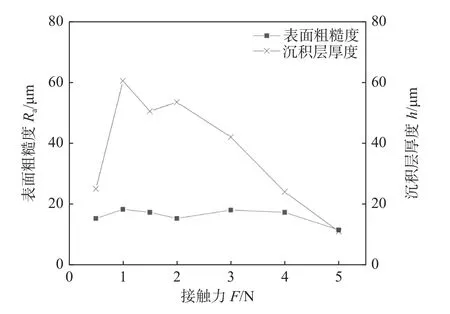

2.4 沉积层的平均厚度和表面粗糙度

沉积层的平均厚度和表面粗糙度随接触力的变化曲线如图5 所示.随着接触力的增大,沉积层平均厚度的变化规律与沉积效率的变化规律相类似;接触力为0.5 N 时的厚度较小,接触力为1~2 N 时的厚度较高,在50~ 60 μm 之间;随着接触力的增大,在接触力为 5 N 时逐渐下降到11 μm.表面粗糙度变化没有明显的规律,在接触力为5 N 时达到最小值12 μm,在接触力为1 N 时达到最大值18 μm.所以,接触力对沉积层表面粗糙度的影响不明显.

图5 沉积层的平均厚度和表面粗糙度随接触力的变化曲线Fig.5 Variation curves of average thickness and surface roughness of deposited layer with contact force

3 分析与讨论

3.1 接触力对放电过程电参数的影响

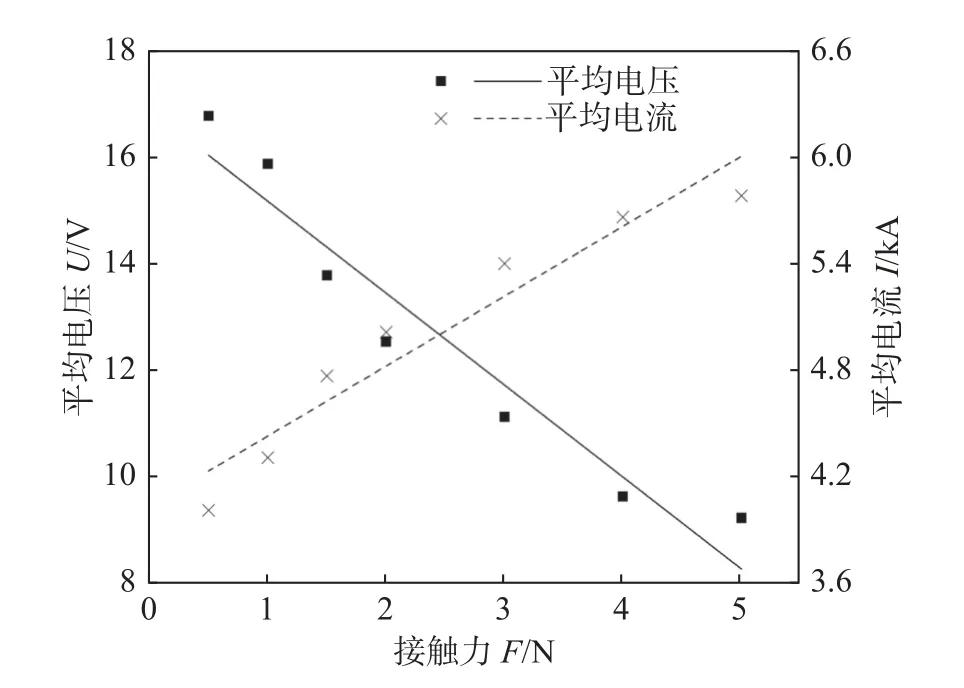

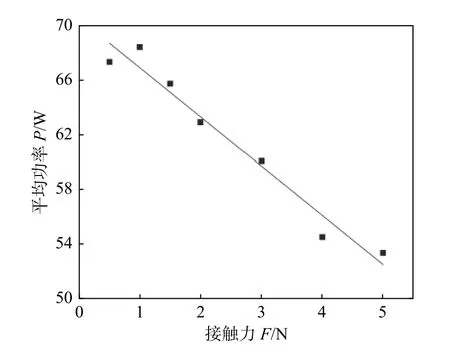

将不同接触力下所有放电脉冲的电参数进行分析和统计,获得放电脉冲平均电压和平均电流随接触力的变化趋势如图6 所示,放电脉冲平均功率随接触力的变化趋势如图7 所示.随着电极与工件之间接触力的增加,放电脉冲的平均电压和平均功率逐渐下降,平均电流逐渐上升,而且基本上呈有规律的线性变化趋势.由此可推断出,接触力与放电脉冲的平均电压和平均电流有一定比例关系,对接触力的自动控制可以采用对放电脉冲的平均电压和平均电流的自动控制.

图6 放电脉冲平均电压和平均电流随接触力的变化趋势Fig.6 Variation trend of average voltage and current of discharge pulse with contact force

图7 放电脉冲平均功率随接触力的变化趋势Fig.7 Variation trend of discharge pulse average power with contact force

除了空载以外,旋转电极电火花沉积过程中的各种放电波形都是由短路放电和间隙放电这两种基本放电阶段组成.而接触力变化对短路放电阶段和间隙放电阶段的平均电流和平均电压影响不明显,短路放电阶段是低电压(8.5 V 左右)和大电流(6.0 kA 左右),而间隙放电阶段是高电压(18 V 左右)和小电流(3.4 kA 左右).从表1 可知,随着接触力的增加,接触放电比例逐渐减少而短路放电比例逐渐增加,引起间隙放电时间比例减少和短路放电时间比例增加,从而导致了放电脉冲的平均电压逐渐下降和平均电流逐渐上升.

由于转移效率与放电脉冲的功率密切相关,放电脉冲的平均功率随接触力的增大而减小,也导致了转移效率的逐渐减小.

3.2 接触力对材料转移的影响

电火花沉积过程中的不同放电类型对应于不同的材料转移形式,在沉积层上形成不同的表面形貌.接触放电会产生较大的溅射坑,材料转移主要是大熔滴溅射转移机制;间隙放电产生较小的溅射坑,材料转移主要是微小熔滴溅射+金属蒸汽和离子转移机制;短路放电未产生电火花和溅射坑,将电极与工件接触点的熔化材料通过机械挤压粘接转移到工件表面.

在接触力为1 N、1.5 N 和2 N 时,由于接触放电数量占主要部分,沉积层表面主要是接触放电所产生的材料转移形貌,主要由溅射坑叠加而成(如图4b 所示),其沉积层的厚度也较厚(如图5 所示),这说明接触放电所产生的材料转移量相对较多,电极转移到工件上的材料主要是由接触放电实现的.当接触力为4 N 和5 N 时,短路放电数量占主要部分,沉积层表面主要是细小的机械磨痕和涂覆粘接的长条状和点状凸起(如图4c 所示),其沉积层的厚度也较薄,这说明短路放电所产生的材料转移量相对较少.

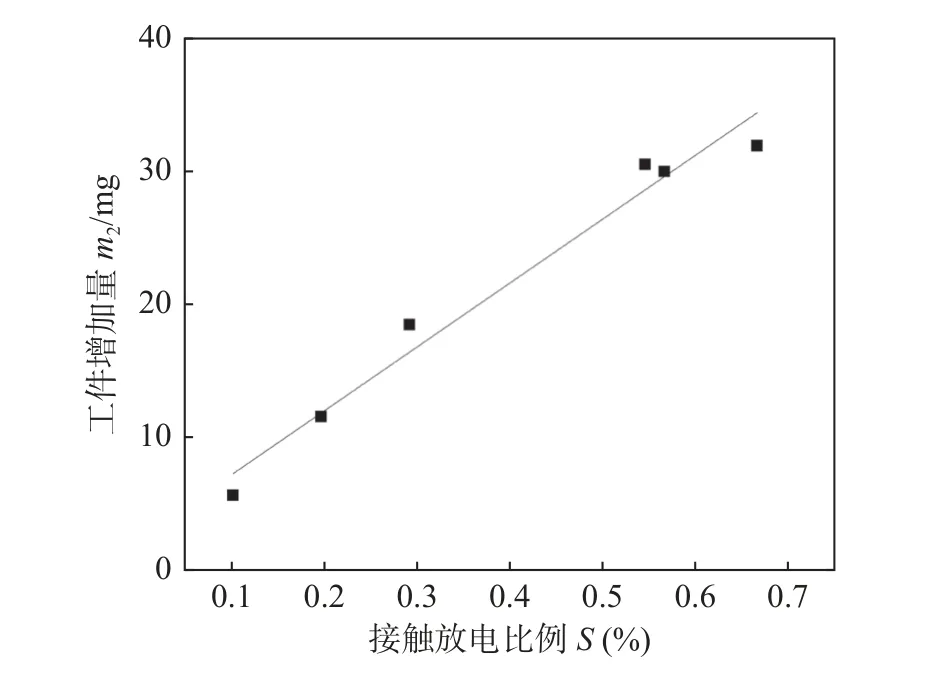

为了进一步分析接触放电在材料转移中的作用,根据表1 中接触力为1~ 5 N 的数据,以不同接触力下的接触放电比例S(接触放电数量/合计放电数量)作为横坐标,以所对应工件增加量为纵坐标,得到工件增加量随接触放电比例的变化趋势如图8 所示.在接触力为0.5 N 时,电极与工件接触不良,产生许多空载波形,所以将该异常点数据去除.由图8 可以看出,工件增加量与接触放电比例基本呈线性关系,这也说明电火花沉积过程中工件质量的增加主要依靠接触放电时的材料转移,即对材料转移贡献最大的是接触放电.

图8 工件增加量随接触放电比例的变化趋势Fig.8 Variation trend of workpiece increment with contact discharge ratio

4 结论

(1) 接触力的变化影响了旋转电极电火花自动沉积过程中各种放电类型的数量和比例.随着接触力的增大,接触放电比例逐渐减少而短路放电比例逐渐增加,放电脉冲的平均电压和平均功率逐渐下降而平均电流逐渐上升.

(2) 接触力对电火花沉积的转移效率和沉积效率影响较大,对表面粗糙度影响不大.接触力为1~ 2 N 时,自动沉积过程中的接触放电比例较高,转移效率和沉积效率也较高;随着接触力的继续增大,转移效率和沉积效率逐渐下降.

(3) 在旋转电极电火花自动沉积过程,接触放电引起的材料转移量明显高于短路放电引起的材料转移量.通过改变接触力以控制接触放电的比例,可控制电火花沉积的转移效率和沉积效率.