2195铝锂合金钨极氩弧焊接工艺研究

2023-04-04温斯涵朱文俐孙建秋胡正根焦好军

温斯涵 朱文俐 孙建秋 胡正根 焦好军

(1 航天材料及工艺研究所,北京 100076)

(2 北京宇航系统工程研究所,北京 100076)

文 摘 针对2195 铝锂合金在焊接时裂纹敏感性高、气孔敏感性高、易氧化等问题,开展氩弧焊接工艺研究,对焊接头的抗裂性、力学性能及显微组织进行了分析。研究表明,提高焊缝金属中的Cu含量,可以有效降低2195 铝锂合金熔焊接头的裂纹敏感性,裂纹率K1=0%,K2=0%。2195 铝锂合金单面双层焊接接头力学性能最佳,抗拉强度超过376 MPa,延伸率达到5.5%。提高焊接试板的清理深度可以解决焊接气孔敏感性高的问题,增加氩气拖后保护及背保护措施可以有效防止焊接氧化问题。熔焊工艺研究可为2195 铝锂合金的工程应用提供技术支撑。

0 引言

锂(Li)是最轻的金属元素,密度仅为0.534 g/cm3,每添加1%(w)的Li 可以使合金的密度降低3%,弹性模量提高6%。2195 铝锂合金为第三代铝锂合金,提高了合金Cu/Li 的比例,并添加了Mg、Ag 等合金化元素,解决了第二代铝锂合金塑性和韧性较低,各向异性严重等问题,具备低密度、高比强度、高比模量、高比刚度等优点[1-8],在航空航天及化工等领域中具有巨大的应用潜力。

熔焊技术是2195铝锂合金工程应用所需的关键技术之一,研究表明,2195铝锂合金在熔焊时存在裂纹敏感性高、焊缝易氧化、焊接气孔敏感性高、接头塑性较差等问题[9-11],阻碍其进一步工程化应用。

国内外学者开展配用焊丝设计及熔焊工艺研究工作以解决2195 铝锂合金的焊接问题。国外NASA及Lockheed Martin 公司研制出编号为B218 的Al-Cu焊丝[12],熔焊接头拉伸强度为380 MPa,延伸率达到5%。国内焦好军等[13]也制备出2195 铝锂合金的配用焊丝,熔焊接头强度超过380 MPa,延伸率超过3%,裂纹敏感性K1=0%,K2=0%。目前,2195 铝锂合金熔焊工艺研究主要以提高接头性能为主,关于2195 铝锂合金通用熔焊工艺研究工作的公开报道较少。

本文针对铝锂合金易氧化、气孔敏感性高、焊接裂纹敏感性高、接头软化等焊接问题,开展试板级2195 铝锂合金通用熔焊工艺研究,优选坡口形式及焊接方式,细化过程控制,明确焊接注意事项,形成2195铝锂合金通用熔焊工艺方法。

1 实验

1.1 材料

所用原材料为国产T8 态2195 铝锂合金轧制板材,厚度为6 mm,合金成分为Al-4Cu-1Li-0.4 Mg-0.4Ag-0.1Zr。焊接试验填充材料选用自主研发的2195 铝锂合金配用焊丝,焊丝成分为Al-6Cu-0.25Ti-0.25Zr,焊丝直径为3.0 mm。

1.2 试验方法

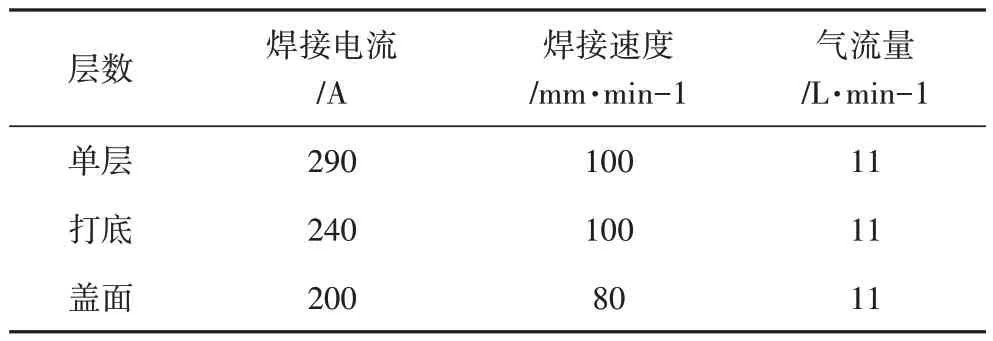

T8 态试板尺寸为300 mm×100 mm×6 mm,对接缝长度为300 mm,焊接方向为板材的轧制方向。焊接试板加工出V 型焊接坡口,单边坡口角度为60°,钝边高2 mm。焊接前,将焊接试板和焊丝进行除油和酸洗处理,然后打磨刮削焊口表面,清表面的氧化膜,提高焊接质量。使用钨极氩弧焊接方法进行焊接,焊接设备为奥地利生产的Fronius MW 4000 型焊机,焊接电源为交流模式,钨极直径为3.2 mm,采用半自动焊接方式进行焊接(手工送丝)。焊接时,将试板装夹至不锈钢材质的焊接工装上,保证试板的间隙及错边。焊接工艺分别选择单面单层焊接(单层)、单面双层焊接(打底+盖面)及两面三层焊接(打底+两层盖面),各层焊接之间均将温度降至常温,盖面层采用摆动方式进行焊接。焊接参数包括焊接电流、焊接速度及氩气流量,各道次焊接参数如表1所示。

表1 熔焊工艺参数Tab.1 Processing parameters of the fusion welding

拉伸试样由带余高的熔焊接头试样沿横向截取制备,试样总长为175 mm,常温拉伸试验在国产的CMT5105电子万能试验机上进行,每种拉伸试样取5个子样。

使用X 射线衍射分析(XRD)对2195铝锂合金母材及熔焊接头的相组成进行分析。实验设备为德国生产的AXS-D8 型X 射线衍射分析仪,衍射时采用Cu-Kα 靶,波长λ=0.1540 5 nm,扫描速度为6 °/min,扫描范围为10°~90°。利用徕卡生产的DM4000M 金相显微镜观察接头的组织形貌。为了方便对样品的界面进行观察,需要将样品进行冷镶处理,并使用混合酸溶液进行侵蚀。采用FEI 公司生产的Quanta 200F 场发射环境扫描电镜(SEM)分析熔焊接头的微观组织及拉伸试样断口形貌。检测样品时,使用二次电子像(SEI)观察拉伸试样断口形貌,使用背散射电子像(BSE)观察熔焊接头的微观组织。

2 结果与分析

2.1 焊接熔合比

航天铝合金熔焊接头焊后不再进行热处理,在焊后冷却条件一定时,焊缝化学成分对接头性能起决定性的影响作用。在熔焊时,焊缝的成分Ch是由母材成分Cm、焊丝成分Cs和熔合比θ三个参数决定的,满足以下关系:

焊缝熔合比是指焊缝中熔化母材所占的比例,焊缝横截面由两部分构成,母材熔化部分面积为S1,焊丝熔化填充部分面积为S2,熔合比θ为:

由于2195 铝锂合金母材的成分已经确定,因此焊缝的成分主要由焊丝成分及熔合比决定。在熔焊过程中,控制熔合比的方法主要为调整焊接坡口角度及钝边的大小。在焊接6 mm 厚板材时,单边坡口角度为60°,钝边高2 mm,熔合比约为0.5,填丝量较大;无坡口试板的焊接熔合比约为0.7,填丝量较少。

选用环形焊缝试验方法对2195铝锂合金的焊接裂纹敏感性进行评价,研究焊接熔合比对裂纹敏感性的影响。在圆环上进行自熔焊接,观察并测量裂纹长度,实验结果见图1。焊缝中心目视可见较长裂纹,表明2195铝锂合金材料本身的裂纹敏感性很高,需要添加合适的焊丝提高其抗裂性能。

图1 自熔圆环试验Fig.1 Circular patch experiment of self fusion

图2为填丝焊接圆环焊接试样的宏观形貌及X光检测结果。X光结果显示,环形焊缝未发现液化裂纹存在,即裂纹率K2=0%。无坡口圆环焊缝中心目视可见明显裂纹,利用机械法将焊接热裂纹打开,在扫描电镜下观察裂纹断口形貌,见图3,呈典型热裂纹断口形貌特征,断口分布着“鹅卵石”状光滑颗粒。经测量裂纹长度达到6 mm,其结晶裂纹敏感性K1=3.5%。带坡口试板熔焊接头未检测到裂纹产生,其结晶裂纹敏感性K1=0%。试验结果证明,增加焊丝金属填充量,降低2195铝锂合金焊接熔合比,提高焊缝金属中的Cu 含量,可以有效降低2195 铝锂合金熔焊接头的裂纹敏感性。因此,后续验证试验均采用带坡口试板进行。

图2 圆环试验及X光检测图Fig.2 Circular patch experiment and X-ray radiographs

图3 焊接热裂纹断口形貌Fig.3 Fracture morphology of welding hot crack

2.2 焊接工艺优化

采用单面单层焊、单面双层焊、两面三层焊的方式,对6 mm 厚2195 铝锂合金试板进行焊接,填充材料均选用自主研发的2195铝锂合金配用焊丝。焊接参数见表1。

利用三种工艺焊接2195 铝锂合金试板后,目视检查焊缝外观合格,X 光检测结果显示,焊缝均符合QJ2698A—2011 I级焊缝要求。利用X射线衍射仪分析焊缝组织,并使用Jade 软件对特征峰进行标定,结果见图4。熔焊工艺对接头的相组成影响较小,接头主要由α-Al及Al2Cu组成。

图4 熔焊接头X射线衍射分析Fig.4 X-ray diffraction pattern of the joint

对熔焊接头的显微组织进行分析,接头主要由焊缝熔化区(FZ)、熔合线半熔化区(FL)、热影响区(HAZ)组成,考察不同熔焊工艺对焊缝熔化区组织形貌的影响,结果见图5。焊缝熔化区组织呈典型的铸态组织特征,单面双层熔焊接头晶粒细小均匀,平均晶粒尺寸仅为20 µm,见图6(a)。两面三层熔焊接头形貌与单面双层接头类似,但是经历二次焊接热循环作用后,盖面层晶粒尺寸略有增大,经统计其平均晶粒尺寸约为30 µm,见图6(b)。单面双层焊接及两面三层焊接打底层同样经历二次焊接热循环作用,打底层晶粒尺寸约为40 µm,见图6(c)。单面单层熔焊接头组织较粗大,平均晶粒尺寸超过50 µm,这是因为单次焊接热输入量过大,导致形成粗大的铸态组织,见图6(d)。

图5 熔焊接头背散射分析Fig.5 Backscattered electron images of the welded joint

使用扫描电镜(SEM)对2195 铝锂合金熔焊接头的微观组织进行分析,通过背散射图像确定焊缝中的相分布,对α-Al 基体上的析出相进行能谱分析(EDS),确定其化学成分。三种熔焊接头具有相似的背散射图像,焊缝中心组织致密且均匀,亮白色析出相均匀的分布在灰色α-Al 基体上,见图6。结合能谱分析可知,焊缝熔化区沿晶界分布的白色相及晶内颗粒状白色相为Al2Cu析出相,与XRD分析结果相吻合。

图6 熔焊接头显微组织Fig.6 Microstructure of the welded joints

对熔焊接头进行常温拉伸试验,考核其抗拉强度及延伸率,试验结果统计至表2中。单面双层熔焊接头的拉伸强度达到376 MPa,强度系数超过0.67,延伸率为5.5%,具备最优异的拉伸性能。两面三层焊接头性能略有降低,抗拉强度下降到362 MPa,强度系数超过0.64,延伸率为5.3%。对比两种氩弧焊接工艺可知,单面双层焊接的力学性能最优,且减少了焊接受热次数,有利于避免焊接热裂纹的产生。利用单面单层工艺对2195 铝锂合金实施焊接后,熔焊接头的力学性能明显降低,拉伸强度仅为351 MPa,延伸率为3.8%。单面单层焊接输入量过大,形成粗大的铸态组织是接头力学性能降低的主要原因。根据常温力学性能测试结果,推荐利用单面双层氩弧焊接方法焊接2195铝锂合金。

表2 焊接工艺对熔焊接头拉伸性能影响Tab.2 Effect of welding technology on tensile property

2.3 焊接氧化

在焊接常规铝合金时,通常仅需要利用氩气、氦气等惰性气体在焊缝正面进行保护。但是由于2195铝锂合金中的Li元素化学性质非常活泼,焊接时,在焊缝背部及正面高温区的金属易被氧化,导致焊缝成形较差并形成焊接缺陷,使熔焊接头力学性能下降。因此,在焊接2195 铝锂合金时,需采取与Ti、Nb等易氧化合金焊接时相同的保护措施,在焊缝正、反面都施加惰性气体保护,并且增加拖后惰性气体保护措施,以防止2195 铝锂合金氧化而造成的接头性能降低。

为验证惰性气体保护措施的保护效果,目视观察保护前后熔焊接头的焊缝外观,对比结果如图7所示。在增加拖后保护及背保护后,2195 铝锂合金的焊缝呈现金属光泽,为铝合金焊缝正常外观形态,见图7(b),而仅在主弧气体保护条件下的焊缝表面呈现灰白色,与正常焊缝外观差异较大,见图7(a)。

图7 熔焊接头宏观形貌Fig.7 macro-structure of the welded joint

对比被氧化接头及其补焊接头的力学性能,以常规铝合金的焊接方法焊接2195 铝锂合金对接试板,并进行补焊,测试熔焊接头的常温拉伸性能,其抗拉强度及延伸率统计在表3内。与保护良好焊缝的拉伸性能进行对比,结果显示,被氧化熔焊接头及其补焊接头的抗拉强度均低于受保护接头的抗拉强度,尤其是补焊接头的抗拉强度有明显降低。目前,已明确2195铝锂合金焊接时氧化不利于接头的力学性能,但是氧化对拉伸性能的影响机理还有待进一步研究。

表3 氧化对熔焊接头拉伸性能影响Tab.3 Effect of oxidation on tensile property

综上所述,在焊接2195铝锂合金时,需要在焊缝正、反面施加惰性气体保护,并且增加拖后保护措施,以防止2195 铝锂合金氧化而造成的接头性能降低。

2.4 焊接气孔

由于2195 铝锂合金内含有Li、Mg 等化学性质活泼的元素,合金表面极易形成LiOH、Li2O、LiCO3、MgO 等化合物,可以吸收空气中的水蒸气,在焊接电弧下,含水氧化层分解析出原子态氢进入到熔池中。

焊接金属冷却至凝固温度时,氢在液态金属中的溶解度将从0.69 cm3/100 g 急剧降低至0.036 cm3/100 g,过饱和析出氢在未熔化固态晶粒或枝晶表面形成气泡,在凝固前无法逸出熔池的气泡,就会在焊缝中形成气孔缺陷。

利用2195铝锂合金原始轧制板材进行氩弧焊接试验,焊接后对焊缝进行X 光检测,发现焊缝气孔严重超标,尤其是在熔合线区域极易出现超标密集气孔,无法满足QJ2698A—2011 I 级焊缝要求,焊缝X光检测结果见图8(a)。将2195铝锂合金原始轧制板材的上下表面各去除0.2 mm,对试板进行酸洗、打磨刮削处理后实施焊接,对焊缝进行X 光检测,熔焊接头可以满足QJ2698A—2011 I 级焊缝要求,焊缝X 光检测结果见图8(b)。

图8 熔焊接头X光检测Fig.8 X-ray radiographs of the welded joint

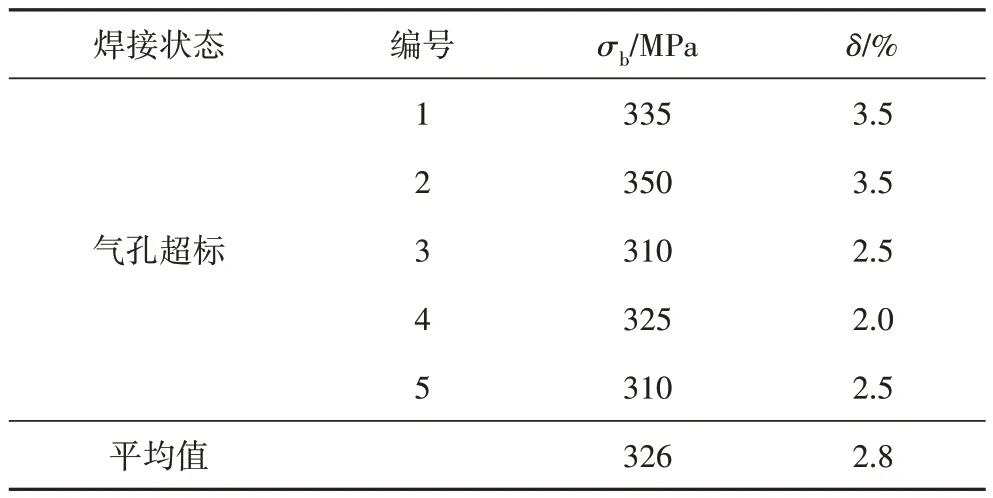

测量气孔缺陷超标接头的拉伸性能,研究气孔对2195 铝锂合金熔焊接头性能的影响,接头抗拉强度及延伸率数据统计在表4中。抗拉强度由375 MPa 降低到326 MPa,延伸率由5%降低到2.8%,无法满足工程使用要求。

表4 气孔对熔焊接头拉伸性能影响Tab.4 Effect of gas hole on tensile property

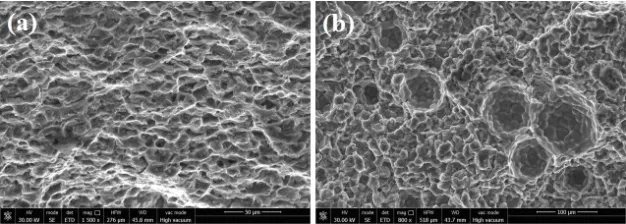

对正常熔焊接头拉伸断口形貌进行分析。熔焊接头拉伸断口呈典型的韧性断裂特征,图9(a)中可见较深较密的细小韧窝,表明接头在断裂前有大量的塑性变形,接头的塑性较好。气孔超标试样的拉伸断口形貌如图9(b)所示,可见断口表面有大量密集气孔存在,这些气孔缺陷减少了焊缝的有效承载面积,降低了接头的强度及变形能力,导致焊接接头的常温拉伸强度及延伸率大幅降低。

图9 熔焊接头常温断口形貌Fig.9 Tensile fracture morphology of the welded joint at room temperature

试验结果说明针对2195铝锂合金表面极易吸附水蒸汽等特点,焊接结构表面需要经过机加工及严格的焊前清理以防止气孔缺陷的产生,导致熔焊接头力学性能下降。

3 结论

(1)2195 铝锂合金接头焊缝区组织主要由α-Al基体及Al2Cu相组成。

(2)焊接时增加焊丝金属填充量,降低2195铝锂合金焊接熔合比,提高焊缝金属的Cu 含量可以有效降低熔焊接头的裂纹敏感性。

(3)利用单面双层工艺对2195 铝锂合金实施焊接后,熔焊接头的力学性能最佳,拉伸强度超过376 MPa,延伸率达到5.5%。

(4)在焊接2195铝锂合金时,需要增加拖后氩气保护及背部氩气保护措施,以防止合金因氧化而造成的补焊接头力学性能大幅降低。

(5)2195 铝锂合金轧制板材表面应去除至少0.2 mm,以防止焊接气孔缺陷的产生,导致接头强度及塑性的降低。