高温钛合金高密度夹杂原因分析及预防措施

2023-04-04侯林涛张利军

韩 彤 侯林涛 刘 娣 白 钰 张利军

(1 西安超晶科技股份有限公司,西安 710299)

(2 陕西省先进金属结构材料精确热成形重点实验室,西安 710299)

0 引言

随着我国航空航天技术的发展,我们对材料在苛刻环境中的使用提出更高要求[1-2]。航天运载器结构系统由于需要在高应力、超高温、超低温、强腐蚀等极端条件下工作,对结构系统减重以及材料本身综合性能提出高要求[3];航空发动机中的零部件处于高温、高压、高转速的极端环境中,因而要求材料具有耐高温、质量轻及抗蠕变能力强等特点[4]。高温钛合金以耐高温、低密度、高比强度等优点成为航空航天领域的热门材料,毫无疑问研究高温钛合金对我国航空航天事业的发展十分重要[5-8]。

我国高温钛合金从20世纪80年代末开始进行自主研制,先后在中科院金属所、宝钛集团、北京航空材料研究院以及西北有色金属研究院的自主研制下,设计开发了一系列高温钛合金,目前常见的几种高温钛合金有Ti55、Ti55A、Ti60、Ti600、Ti65[9-10]。通过对高温钛合金成分研究发现,其成分组元较多,且含有多个难熔金属元素,如Nb、Mo、Ta、W[11]。而现在生产钛及钛合金铸锭的基本方法仍然是真空自耗电弧熔炼,在铸锭熔炼过程中阴极端温度约1 775 ℃,弧柱区温度为4 700 ℃,熔池温度约为1 850 ℃,对于熔点远高于钛的难熔金属元素,如果尺寸过大就会存在不能完全熔化,进入凝固铸锭的风险[12]。目前,学者对于高温钛合金的研究大都致力于高温钛合金组织与性能的规律研究[13-15],很少有文献就高温钛合金生产过程中出现的问题进行研究,而高温钛合金若进入工程化应用,相关的基础研究是十分必要的。

高密度夹杂缺陷一般是熔炼前或者熔炼过程中引入的,无法通过后续的锻造以及热处理等手段进行消除,且在产品中分布的位置是不固定的,由于高密度夹杂一般与基体之间存在较大差异,变形加工时,夹杂与基体之间会产生微裂纹,对钛合金产品质量与性能的影响是十分严重的[16-17]。

本文对生产中遇到的高温钛合金高密度夹杂的形成原因进行研究并制定相应的预防措施,拟为后续高温钛合金的实际生产提供借鉴与经验。

1 实验

1.1 材料

材料为某高温钛合金锻件。锻件试块进行低倍检查时发现端面有肉眼可见的小黑点[图1(a)白色箭头],再次机加后部分黑点并未消失且重新出现新的黑点[图1(b)白色箭头],疑为夹杂。此次实验材料生产流程为:海绵钛基体与中间合金混料,难熔元素(Ta、W、C)以粉末形式布料,压制成电极块,经过焊接,三次真空自耗电弧熔炼成铸锭后,经多火锻造成锻件。

1.2 X射线分析

对锻件进行X 射线透照后发现X 射线底片上锻件内部存在多个白色亮点(图2),这些白色亮点更多集中在锻件心部,且白色亮点大小不一,初步判定为高密度夹杂。

图2 锻件X射线透照影像Fig.2 X-ray photo of forge piece

1.3 显微组织分析

从试块低倍异常位置线切割取样,对所取试样进行显微组织观察(图3)。由图3(a)中可以看出高温钛合金热处理后正常组织为转变β基体和等轴α相组成的α+β两相区加工的均匀组织,其中初生α相比例约15%,基本无连续、平直的晶界α。过渡区域组织为粗大的魏氏组织,β相含量高,晶界和晶内析出针状α,与正常组织差异大,这说明过渡区域含有较高的β稳定元素,如图3(b)所示。图3(c)夹杂位置存在的不熔块尺寸约为400 µm,与基体有明显区别且存在明显界限。

图3 高温钛合金显微组织Fig.3 Microstructure of high tempreture titanium alloy

1.4 能谱分析

对所取试样进行扫描能谱分析,结果见图4及表1。其中编号1-3划线区域为夹杂位置,编号4为过渡区域,编号5为正常区域。从表1中可以看出试样正常区域元素与实际配入的合金元素(Al、Mo、Zr、Sn、Nb、W、Ta、C、Si)类型基本一致,个别未检测到的元素Ta、W、Nb可能是因为扫描电镜能谱分析只能半定量,含量较少的元素不容易检测。过渡区域以及夹杂位置的Ta元素含量较高,尤其是夹杂位置Ta元素含量最高达87.15%。由此判定,高温钛合金缺陷为以Ta为主的高密度夹杂。

表1 图4划线区域能谱分析Tab.1 EDS determination of scribed area in Fig.4%(w)

图4 高温钛合金扫描电镜照片Fig.4 SEM photo of high tempreture titanium alloy

2 原因分析及预防措施

2.1 原因分析

通过上述分析手段,最终确定高温钛合金缺陷区域为以Ta为主的高密度夹杂。由于高密度夹杂一般只会从熔炼或熔炼前引入铸锭,因此排除机加、锻造和热处理过程带入的可能。

回顾高温钛合金铸锭生产过程:海绵钛基体与中间合金混料后,向模具中倒入一半混合料耙平,再将称好的Ta粉、W 粉以及C 粉均匀撒在混合料上,最后倒入剩余混合料后进行电极块压制,压制完成后焊成电极,经三次熔炼成铸锭,根据缺陷类型、形状以及尺寸可以断定与布料方式有关。

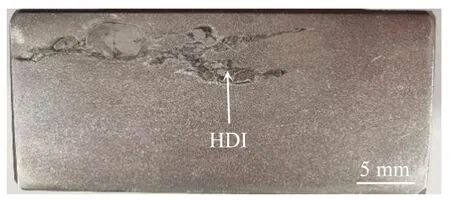

原材料中使用的Ta粉、W粉以及C粉粒度仅为48、2.93和10 µm,而此次发现的高密度夹杂的尺寸明显已经超过原材料粒度,并且EDS结果(表1)显示夹杂除Ta元素外还存在其他元素(W、Al等),因此排除原材料粒度过大导致高密度夹杂的可能。从另一锻件低倍照片(图5)可以看出,高密度夹杂面积更大(约25 mm×5 mm)且形状不规则,进而推测夹杂形成的主要原因是Ta粉、W粉以及C粉需要人工撒在混合料上,无法保证撒料的均匀性,压制电极块时粉末由于布料不均匀发生团聚,使粉末“粒径”增大,化料时直流电弧来不及将“大粒径”的粉末全部熔化,团聚的粉末就掉入熔池,随后进入凝固的铸锭中成为高密度夹杂。

图5 纯金属粉末团聚形成的高密度夹杂Fig.5 HDI of aggregation of pure metal powders

2.2 预防措施

对于高温钛合金,由于本身包含多种高熔点元素,因此可以通过选择合适的中间合金或金属粉末采用混料两种方式进行高密度夹杂的预防与消除。

2.2.1 中间合金控制

已知中间合金可以有效降低合金熔点,对于含有大量难熔金属组元的高温钛合金,添加中间合金是必不可少的。它是改善合金化条件、提高合金成分均匀度、克服偏析、夹杂和减少金属烧损的有效方法[18]。工业上常用的中间合金有二元和三元合金,如含Mo 元素的铝钼合金,含Nb 元素的铝铌合金,为了改善中间合金物理性质,中间合金已向多元化发展[18],如含Mo与W 元素的铝钼钨钛合金,含Mo、Nb、Ta元素的钼铌铝钽合金。为了防止出现高熔点元素未化开产生的高密度夹杂,可以采用生产技术已经成熟的中间合金配入高熔点元素。

2.2.2 混料方式控制

实际考虑到生产技术、成本以及规模,对于W、Ta、C 这些元素,企业往往偏向于使用粒径小的纯金属粉末。由于真空自耗电弧熔炼是边熔化边凝固的过程,为了保证铸锭成分均匀,需要以小粒度纯金属粉末进行配料的高熔点元素,尤其是配比值较高的元素,应使用自动混料机进行混料,再采用合适的混布料方式压制成电极块,防止压料时纯金属粉末团聚在一起,化料时难以充分熔化。

后期在生产含有难熔金属元素钛合金时,采用了混料方式进行难熔金属元素的添加,锻造过程中,对锻件进行X射线检查(图6),未发现高密度夹杂。因此,在严格控制金属粉末粒度的前提下,采用混料方式进行高熔点元素添加是消除高密度夹杂的有效措施。

3 结论

(1)此次高温合金锻件中发现的缺陷为以Ta 元素为主的高密度夹杂。

(2)高密度夹杂形成的原因是:布料不均匀的难熔金属粉末在电极块压制过程中发生团聚,使粉末体积增大,化料时直流电弧来不及将大体积的粉末全部熔化,未熔化的粉末就掉入熔池,随后进入凝固的铸锭中成为高密度夹杂。

(3)高温钛合金中由于包含多种高熔点元素,应尽量选择以合金的形式添加这些元素,若需使用高熔点元素粉末时,在严格控制金属粉末粒径的前提下,混料方式可以有效消除产生高密度夹杂的风险。