装配间隙对顶盖环缝搅拌摩擦焊焊接质量的影响

2023-04-04刘旭升刘朝辉

赵 刚 刘旭升 鲁 敏 刘朝辉 谢 冬

(首都航天机械有限公司,北京 100076)

文 摘 结合超声波相控阵、金相观察、力学试验分析技术,研究了由于铣切角度不同产生的装配间隙对顶盖环缝搅拌摩擦焊焊缝质量及力学性能的影响。结果显示当铣切角差异带来的装配间隙大于1.30 mm时,焊缝中存在孔洞型体积缺陷,装配间隙越大,缺陷越严重;装配间隙的存在会使得焊缝的致密程度降低,焊缝的延伸率下降,并且在装配间隙大于1.30 mm时,焊缝的抗拉强度会发生大幅度地下降。

0 引言

搅拌摩擦焊作为新型固相焊技术,在轻合金材料焊接中尤其是对于铝合金结构件的焊接具有很大的优势,目前已在航天制造领域发挥着越来越重要的作用[1-2]。贮箱是火箭燃料存储与载荷传递的重要结构,目前贮箱箱底制造技术已实现了全搅拌摩擦焊接。搅拌摩擦焊技术作为固相焊焊接技术,焊接过程中不需要填充物及保护气,焊接热输入低,焊接变形小。相对于TIG焊,搅拌摩擦焊在焊前准备及焊后处理上操作简便,同时焊接接头的性能也优于TIG焊接头,是铝合金结构件的理想焊接技术[3-4]。

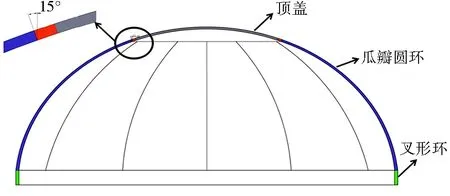

Φ3 350 mm 椭球箱底是我国现役系列运载火箭芯级贮箱的重要组成单元,属于大型承力薄壁焊接结构件,主要由顶盖、瓜瓣和叉形环拼焊而成。由于工作状态下箱底承受非常大的内部压力,且受力状态复杂,因此对于箱底焊缝尤其是顶盖环缝的焊接质量要求非常高。目前,Φ3 350 mm 椭球箱底顶盖环缝采用搅拌摩擦焊接,对工件的装配精度要求比较高,基本是0间隙配合,否则焊后容易出现孔洞、弱结合、未焊透等缺陷。

顶盖环缝在曲面状态下装配,需要严格控制对接焊缝两侧圆环焊接边和顶盖焊接边的铣切角度,才能实现焊接前的0 间隙装配配合。因此探索铣切角度产生的装配间隙对于顶盖环缝搅拌摩擦焊焊接质量的影响具有重要的工程应用意义。

由于在工程实际应用中,顶盖环缝的焊接过程是被切分成无数个单点的直线段来实现焊接的,因此本文以2219 C10S铝合金平板为试验对象,研究不同铣切角度所产生的装配间隙对搅拌摩擦焊接头焊接质量的影响,为搅拌摩擦焊的工程应用提供理论基础。

1 试验材料及方法

1.1 试验材料

主要选用规格尺寸为400 mm×150 mm×7.1 mm的2219 C10S铝合金板材(σb= 440 MPa,δ= 15%),主要化学成分如表1所示。

1.2 试验方法

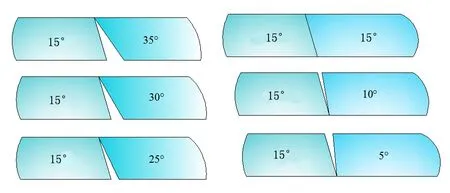

顶盖焊接中,圆环与顶盖的焊接边铣切角度均固定为15°,如图1所示。在实际装配中由于铣切角差异产生的装配间隙情况如图2所示。

图1 顶盖焊接边缘铣切角度示意图Fig.1 Schematic diagram of milling angle of welding edge of top cover

图2 顶盖与圆环铣切角差异产生的装配间隙示意图Fig.2 Schematic diagram of assembly clearance caused by milling angle difference between top cover and ring

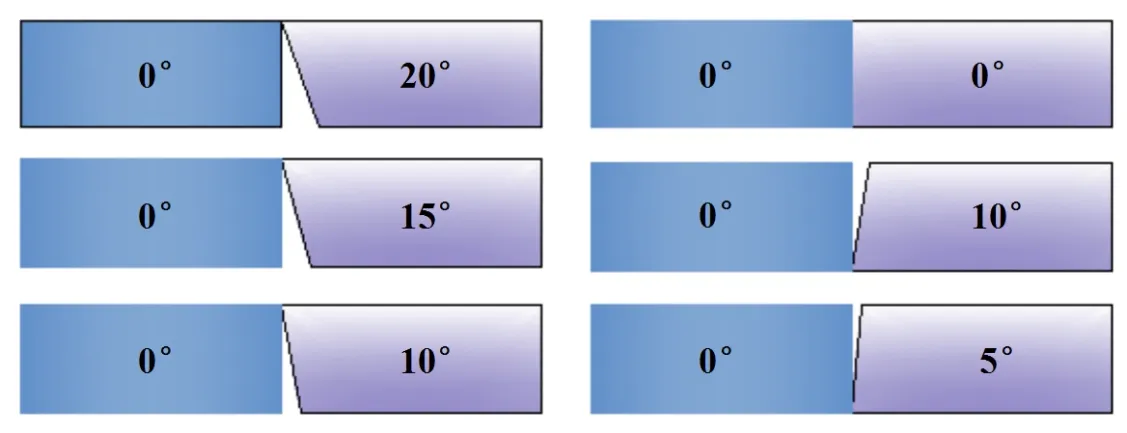

为了在平板试验中拟合不同板材铣切角差异产生的装配状态,实验过程中一块板材的焊接边不进行铣切,另一块板材分别按20°、15°、10°和5°的铣切角进行铣切。

焊接试验在拓璞搅拌摩擦焊设备上进行,搅拌头垂直于工件对接位置,其中搅拌针针长为6.9 mm,搅拌针为三截面结构;轴肩直径为20 mm,结构为凹面同心圆构造;搅拌针转速为600~800 r/min,焊接速度150~180 mm/min。焊接前打磨试板对接区,并用酒精擦拭去除油污等杂质。焊后对焊缝进行拉伸试验测试并采用金相分析焊缝组织,采用超声波相控阵检测分析焊接质量。

2 结果与分析

2.1 不同铣切角装配关系分析

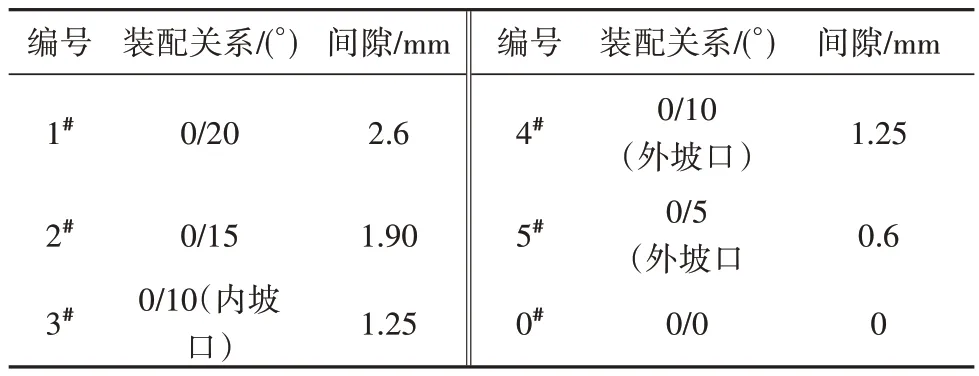

将未铣切的板材与一组铣切角为20°、15°、10°的板材装配成内坡口的形式,与另一组铣切角为5°和10°的板材装配成外坡口的形式,如图3所示。从图中可以看出,对接板材的铣切角度越接近于0°,两者的对接间隙越小。将不同铣切角度壁板装配获得的试片用数字编号来表示,每个试片的最大焊接间隙数值如表2所示。

图3 不同铣切角度板材装配关系示意图Fig.3 Schematic diagram of plate assembly relationship with different milling angles

表2 试样编号及最大间隙值Tab.2 Sample number and maximum gap value

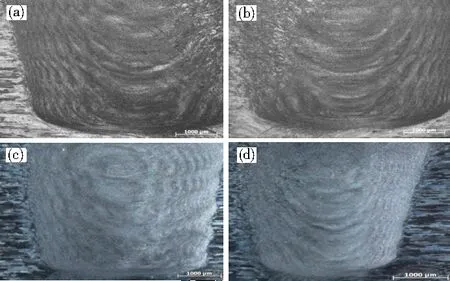

2.2 焊缝超声波相控阵检测分析

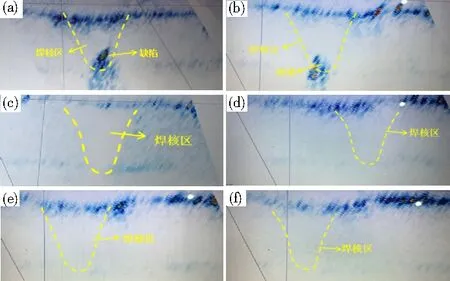

不同铣切角度壁板获得的焊缝进行超声波相控阵检测结果如图4所示。从图4(a)中可以看出1#试片的焊缝中根部存在严重的焊接缺陷,并且该缺陷由焊缝根部延伸到焊缝内部。从装配关系中可以看出两壁板之间存在着从底部到顶部的间隙,焊接间隙的存在使得焊接过程中该部位材料缺失,易于产生弱结合面积型缺陷及孔洞型的体积缺陷[5]。

图4(b)为2#试片的搅拌摩擦焊焊缝超声相控阵扫描图,从中可以看出只在焊缝根部存在着面积比较大的弱结合缺陷,焊缝内部质量完好,相对于1#试片焊接缺陷得到了改善。这是由于在焊缝中上部焊接间隙小于底部1.90 mm 的间隙,搅拌针旋转引起的材料流动可以填补试板中上端材料的缺失,在焊接压力的作用下可以形成致密的焊缝。同样在1#试片焊缝中也可以发现越靠近试板上部,焊接缺陷的信号越来越弱。因此焊接间隙越小,越有益于焊缝质量的提升。

图4(c)为3#试片的搅拌摩擦焊焊缝超声相控阵扫描图,结果显示该焊缝不存在内部及根部缺陷。即当铣切角度差小于10°时产生的焊接间隙(1.25 mm)相对较小,焊接过程中材料受搅拌针搅拌发生流动会填充到间隙位置处并且在轴肩下压力作用下形成致密的焊缝。

图4(d)、(e)分别为4#、5#试片的搅拌摩擦焊焊缝超声相控阵扫描图。结果显示4#、5#试片的焊缝与0#试片的焊缝相控阵结果一样[图4(f)],焊缝中均未发现焊接缺陷。因此在存在外坡口的情况下,焊接间隙小于1.25 mm 时,搅拌针旋转引起的材料流动以及搅拌头的下压作用也可以获得致密无缺陷的焊缝。

图4 不同铣切角度试样FSW焊缝超声相控阵检测结果Fig.4 Ultrasonic phased array test results of FSW welds of sample with different milling angles

从上述焊缝超声波相控阵检测结果可以看出,当对接板材之间的焊接间隙小于1.25 mm 时,焊缝的焊接质量可以通过焊接过程的调整得到控制的,所获得焊缝不存在弱结合及孔洞缺陷。

2.3 焊缝金相分析

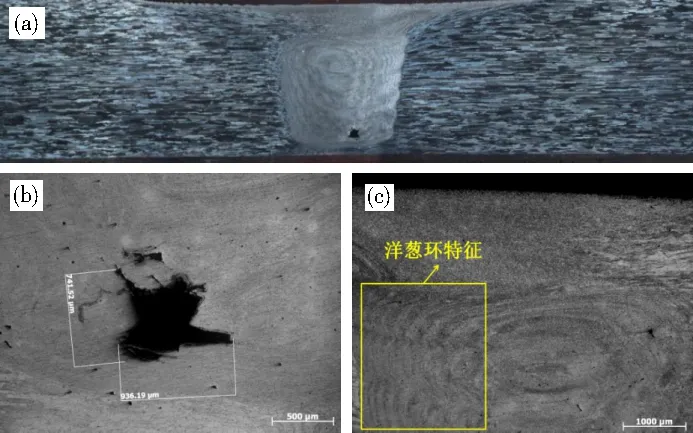

图5为1#试片的焊缝金相观察图。从图中可以看出在焊缝根部靠上的位置存在着形状不规则的孔洞型体积缺陷,而在焊缝中上部未发现焊接缺陷,与焊缝的超声波相控阵检测结果相符。并且在焊核区可以很明显地观察到由搅拌针旋转引起的材料流动所留下的“洋葱环”特征[6]。

图5 1#试片焊缝金相Fig.5 Metallography of 1# sample

图6为2#试片的焊缝金相观察图。从图中可以看出在焊缝根部介于母材与焊缝连接处存在着孔洞型体积缺陷,同时在图4(b)相控阵检测结果中也可以看出缺陷信号主要偏向于焊缝的一侧,并且在相控阵与金相分析结果中均发现在焊核区不存在内部缺陷。

图6 2#试片焊缝金相Fig.6 Metallography of 2# sample

在3#、4#、5#、0#试片的焊缝金相中均未发现焊接缺陷的存在,如图7所示,与焊缝的超声波相控阵检测结果吻合。由此可以进一步证实当对接板材之间的焊接间隙小于1.25 mm 时,焊缝的焊接质量可以通过焊接过程的调整得到控制,所获得焊缝在金相分析中不存在弱结合及孔洞缺陷,焊缝成型优异。

图7 3#、4#、5#、0#试片焊缝金相Fig.7 Metallography of 3#、4#、5#、0# sample

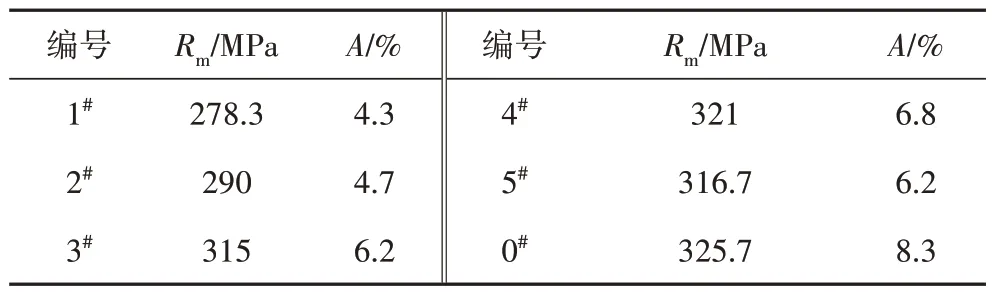

2.4 焊缝力学性能分析

表3为不同铣切角壁板装配后FSW焊缝拉伸强度与延伸率测试结果,每种装配状态提供3对试片,每对试片取3个子样,最终取力学性能的平均值作为考核依据。从测试结果中可以看出0#试片的焊缝,抗拉强度为325.7 MPa,断后延伸率为8.3%。

表 3 不同试样的力学性能Tab.3 Mechanical properties of different samples

3#、4#、5#试片的抗拉强度分别为315、321和316.7 MPa,焊缝的抗拉强度几乎无差异,并且与0#试片焊缝的抗拉强度相比,也没有产生明显的下降。因此在铣切角差异不大时,所产生的焊接间隙对焊缝的抗拉强度影响较小。但是3#、4#、5#试片焊缝的断后延伸率相对于0#试片焊缝均有所下降。延伸率的下降主要是受到焊接间隙的影响。焊接间隙的存在使得焊后焊缝的致密性下降,焊缝内部相对于焊前无间隙的焊缝内部疏松,塑性下降,使得断后延伸率产生下降[7]。

从测试结果中可以看出铣切角1#、2#试片的焊缝抗拉强度分别为278.3 与290 MPa,断后延伸率分别为4.3%和4.7%,相对于0#试片焊缝的抗拉强度和延伸率均发生了大幅度地下降。这是由于焊接间隙过大,焊缝位置处母材缺失,在一定恒焊接压力下,焊缝内部成形较为疏松;同时焊接过程中的材料流动不能完全填充整个焊缝,焊缝内部存在着金相结果中所示的孔洞型体积缺陷,导致焊缝的力学性能发生下降。

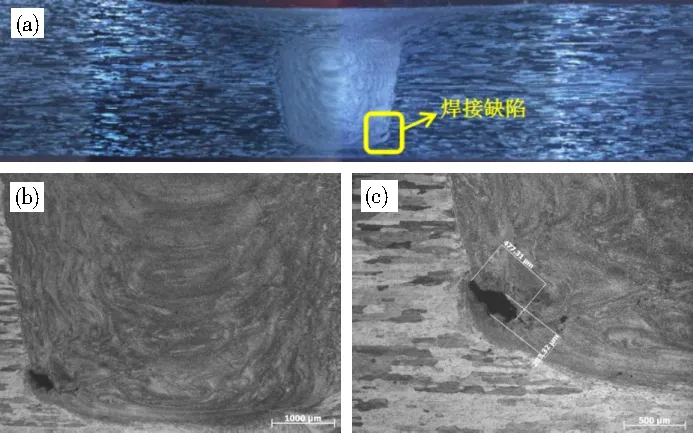

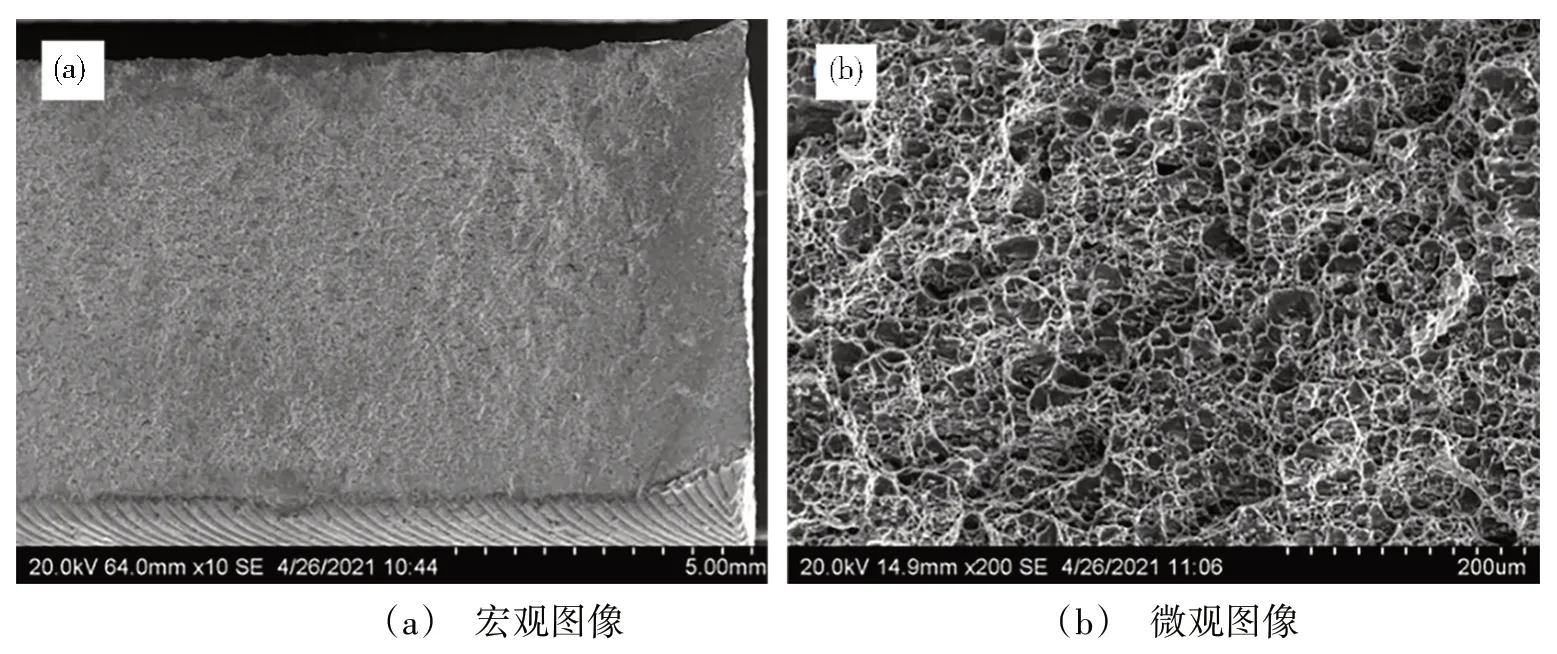

图8、图9分别为0#、1#试片焊缝的拉伸断口扫描电镜图像。从图中可以看出0#试片焊缝的宏观拉伸断口表面相对平整,同3#、4#、5#试片焊缝的拉伸断口形貌相似。并且在0#试片焊缝的拉伸断口微观图像中,存在着大量尺寸均匀的等轴韧窝特征,断裂方式为塑性断裂。

图8 0#试片焊缝拉伸断口扫描图像Fig.8 Scanning image of tensile fracture of 0# sample

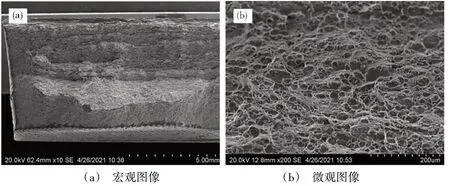

图9 1#试片焊缝拉伸断口扫描图像Fig.9 Scanning image of tensile fracture of 1# sample

而在1#试片焊缝的宏观拉伸断口中呈现出“撕裂断层”的样貌,在微观图像中可以发现断口中除了存在圆形的韧窝特征外,韧窝周围存在着非常明显的较薄的撕裂棱[8-9]。

两者断口中呈现的这种特征差异主要是由于在1#试片焊缝中存在着“孔洞型”的体积缺陷,在缺陷位置处局部的应力状态会发生改变,即在进行拉伸试验时,单向的拉应力遇到孔洞缺陷后会在该局部位置形成剪切,因而断口形貌中相对于单一的拉应力塑性断裂特征,会出现宏观的断层和撕裂棱特征。

3 结论

主要研究了由于铣切角度不同产生的焊接间隙对顶盖环缝搅拌摩擦焊焊缝质量的影响。通过超声波相控阵技术、金相观察、拉伸试验和扫描电镜观察分析了铣切角度对焊缝内部缺陷及焊缝力学性能的影响,得出如下结论:

(1)当铣切角度差异造成的对接板材之间的焊接间隙大于1.25 mm 时,焊缝中会存在弱结合及孔洞缺陷,而当焊接间隙小于1.25 mm 时,焊缝的焊接质量可以通过焊接过程的调整得到控制的,所获得焊缝不存在弱结合及孔洞缺陷;

(2)铣切角差异所产生的焊接间隙小于1.25 mm时,对焊缝的抗拉强度影响较小,但是焊接间隙的存在会使得焊缝的断后延伸率下降;当焊接间隙大于1.25 mm时,焊缝的拉伸强度和延伸率会出现较大程度的下降;

(3)焊接间隙过大产生的内部缺陷,会影响该位置处局部的应力状态,单向的拉应力遇到缺陷后会在该局部位置形成剪切断裂特征。