焊丝成分对高氮钢CMT+P 焊工艺性的影响

2023-04-02张建李涛林红霞杨东青方辉范霁康王克鸿

张建, 李涛, 林红霞, 杨东青, , 方辉, 范霁康, 王克鸿

(1. 南京理工大学 受控电弧智能增材技术工业和信息化部重点实验室,江苏 南京 210094; 2. 中船黄埔文冲船舶有限公司 广东省舰船先进焊接技术企业重点实验室,广东 广州 510715)

0 引言

高氮钢是指氮含量达到0.08%以上的铁素体钢或氮含量达到0.4%以上的奥氏体钢[1]。在高氮钢中,氮和合金元素通过形成弥散的氮化物来强化铁素体或氮像碳一样以间隙原子的形式强化奥氏体。高氮钢表现出来的低成本、高加工硬化率、良好的抗腐蚀性能,使其在军事工程、海洋平台、装甲防护和医疗器械等领域有着广阔的应用前景[2-5]。但在高氮钢焊接时,氮很容易聚集析出,造成氮损失,形成接头气孔,导致焊接接头的力学性能显著下降,因此在焊接中如何抑制氮损失和接头气孔,成为高氮钢焊接需要考虑的主要问题之一[6-8]。 马良超等[9]通过改变焊丝中的氮含量来研究熔池中的氮逸出问题。明珠等[10]研究发现氮含量较多的焊丝熔滴过渡的周期较长且熔滴不易破碎,焊接过程电信号更加稳定。熊鹰[11]基于提高氮在熔池中的溶解度的目的,向焊缝中添加氮化锰合金粉末,以研究探究不同送粉量对焊缝氮含量和锰含量的变化规律。崔博等[12]采用激光-电弧复合焊对高氮钢进行焊接,并研究了焊丝成分对氮含量的影响:随着焊丝中氮含量的增加,焊缝氮含量呈先升高、后降低趋势。

冷金属过渡加脉冲(Cold Metal Transfer plus Pulse, CMT+P)焊接技术是在CMT 技术的基础上增加脉冲P 阶段的新型焊接工艺[13-17],二者结合可以大大增加焊接热输入的调节范围,实现热量的精确控制。张恒铭等[18]研究了不同极性对细直径自保护药芯焊丝CMT 的熔滴过渡过程,发现在直流正接条件下,峰值阶段的熔滴过渡模式主要表现为射滴过渡。当前对高氮钢CMT+P 焊接工艺研究较少。高氮钢CMT+P 焊接除了氮损失和气孔问题外,其熔滴过渡的稳定性也很重要,是获得良好焊接工艺的前提。

基于此,本文自制5 种不同成分的高氮钢焊丝,采用CMT+P 焊接方法研究其焊接工艺稳定性,如电信号、熔滴过渡、飞溅等,为高氮钢焊接奠定工程应用基础。

1 试验方法和试验方案

1.1 试验方法

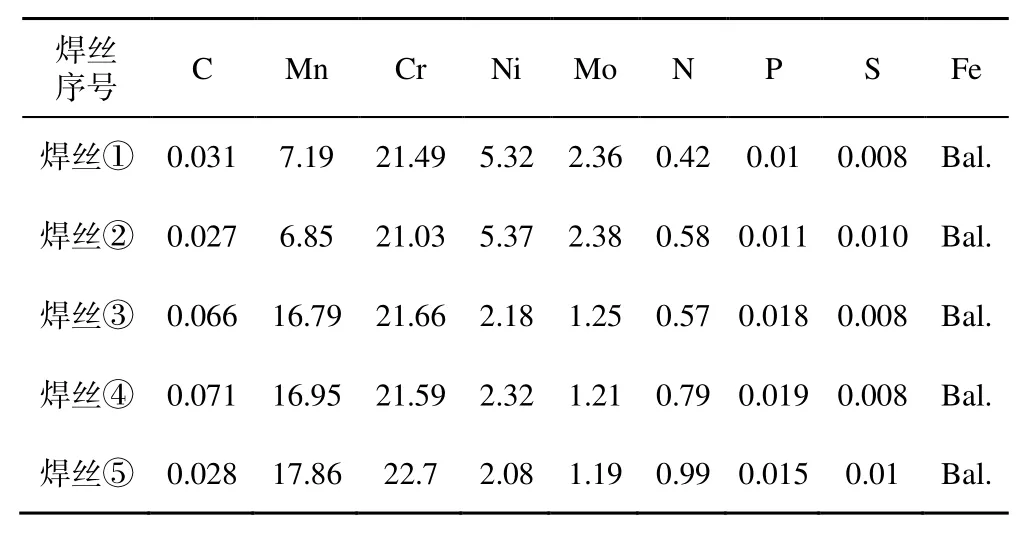

试验工艺参数如表1 所示,采用氩氧氮的混合气以保证高氮钢的良好成形[19]。试验材料采用316L不锈钢为基板以减少变量,焊丝采用自主开发的5种直径为1 mm 的实芯高氮钢焊丝,氮含量都超过0.4%,如表2所示。采用美国Vision Research公司生产的Phantom VEO 410型的高速相机获取熔滴过渡过程的图像信息,采样频率5 kHz。采用芬兰 Cavitar公司生产的CAVITAR 640 nm HF型的激光器发射辅助光源,波长640 nm。使用的电信号采集盒的采集频率为5 kHz。

表1 试验工艺参数Table1 Process parameters of CMT+P test

表2 5 种焊丝的化学成分Table 2 Chemical composition of the five welding wires wt %

1.2 试验方案

为获得电信号波形图和熔滴过渡图像,设置电信号采集盒和高速摄像机的采集频率一致,当电信号采集盒开始采集电信号时,其触发的一个脉冲信号被发送至高速相机,使高速相机也开始工作,以实现高速摄像与电信号的同步采集。

焊接试验过程中使用高度为300 mm 的铝箔将基板围住,避免飞溅的损失。试验结束后收集整个基板表面的飞溅并进行称重,结合高速摄像系统拍摄结果,说明高氮钢焊丝成分(氮、锰含量)对焊接飞溅率的影响。

飞溅率的计算可以采用如下公式:

式中:φ表示飞溅率;m表示收集到的飞溅质量;ρ表示焊丝密度;v表示平均送丝速度;t表示焊接时间;d表示焊丝直径。

2 试验结果分析

2.1 电信号

U-I相图能够从电信号的角度体现焊接过程的稳定性,U表示电弧电压,I表示焊接电流,图中数据点分布越均匀、越集中,电流电压值的重复性越好。截取1 000 ms(共5 000 个数据点)的电流电压信号,绘制不同高氮钢焊丝成分CMT+P 焊接时的U-I相图如图1 所示。

由图1可见焊丝中氮含量对电信号的稳定性影响较大:氮含量为0.42%时U-I相图中的数据点分布最为均匀和密集,焊接过程的电信号较稳定,如图1(a)所示;随着焊丝中氮含量的增加,U-I相图的数据点变得相对分散,有些点出现了大幅度的偏离和杂乱,表明电信号波形开始不稳定且产生了较大的波动,焊接稳定性逐渐下降。当焊丝氮含量达到0.99%时,数据点分散程度较大,主要表现为电压值的宽度变大,表明此时电压上下的扰动较大,焊接过程较不稳定,如 图1(e)所示;当固定焊丝氮含量不变,改变焊丝中锰元素的含量时,对比图1(b)、图1(c)的数据点离散程度变化不大,表明锰含量对电信号稳定性影响较小。

图1 不同焊丝成分的U-I相图Fig. 1 U-Idiagram of different welding wire compositions

2.2 熔滴过渡行为

高氮钢CMT+P工艺过程中熔滴主要在脉冲阶段容易出现爆炸产生飞溅。如图2(a)所示,一个完整的CMT+P 周期由5 个脉冲(图中方框)加1 个CMT(图中椭圆圈)所组成,其中1个脉冲时长约为17 ms,脉冲峰值电流时长约为1.8 ms,脉冲峰值电流大小为330 A左右,而脉冲基值电流大小约为30 A; 1个CMT时长约为16 ms,整体平均电流约为66 A。 如图2(b)方框的脉冲阶段,当电流由脉冲基值电流迅速上升到脉冲峰值电流时,熔滴在较高电流作用下迅速长大并伴随着不规则的形状变化和剧烈爆炸,产生了小液滴的飞溅。如图2(b)椭圆圈中的CMT阶段,熔滴较小且状态都很稳定,未产生飞溅。

图2 电参数与熔滴过渡图像Fig. 2 Electrical signal waveform vs droplet transfer

显然不同成分的高氮钢焊丝CMT+P 焊接稳定性存在差别,相应的熔滴过渡稳定性也就不尽相同。高氮钢CMT+P 工艺过程中脉冲阶段所占比例大,对热输入起主要影响作用[9]。因此,本文主要研究不同焊丝成分的脉冲阶段过渡图像来评判其熔滴过渡稳定性。

图3为不同焊丝成分的高氮钢焊丝在相同焊接规范参数下脉冲阶段的熔滴过渡图像。

图3(a)中,氮、锰含量较少的高氮钢焊丝脉冲阶段的熔滴在过渡时形状变化及爆炸程度最小,大部分为球形(圆圈处),熔滴过渡形式保持为一脉一滴的特性。此时熔滴过渡频率比较大,脉冲峰值时间短,维弧期间焊丝的预热量小,熔化量也小,在脉冲到来时只能形成一个熔滴的过渡,即一脉一 滴[13]。图3(b)和图3(c)中,熔滴在过渡时的尺寸变大,形状不规整,前者过渡过程中的飞溅要小于后者,均保持一脉一滴的过渡特性。图3(d)对应氮含量高达0.79%的焊丝,飞溅量明显增多,熔滴的形状复杂多变。偶尔会出现熔滴与熔池接触发生短路的现象(方框处),熔滴尺寸较小,熔池扰动较大,熔滴过渡过程不太稳定。图3(e)中,当焊丝中氮含量达到0.99%、锰含量达到17.86%时,熔滴过渡频率较小,过渡时间长,熔滴过渡模式由一脉一滴转变为多脉一滴,会出现在某一个脉冲里熔滴形成并停留在焊丝末端的情形(方框处)。该过渡模式下熔滴爆炸产生的飞溅更多,焊丝工艺性变差。因为焊丝中氮、锰含量较高,熔滴中氮元素聚集形成氮气泡后膨胀[10],锰元素受热沸腾后蒸发,导致熔滴炸裂而生成更多的飞溅,熔滴质量下降(圆圈处),此时促进熔滴过渡的合力不足以在一个脉冲内克服阻碍过渡的合力完成过渡。当下一个脉冲较大电流作用在这部分熔滴上时,两个或多个脉冲阶段生成的熔滴一起爆炸,产生大量飞溅。飞溅主要由Mn、O元素组成,与焊丝⑤锰含量高达17.86% 有关。

图3 不同焊丝脉冲阶段的熔滴过渡(相邻图像时间间隔1 ms)Fig. 3 Droplet transfer of different welding wires at pulse stages (T=1 ms)

综上所述,随着焊丝中氮、锰含量的增加,熔滴过渡从一脉一滴转变为多脉一滴,熔滴形状不规律,过渡频率不稳定,焊丝工艺性变差。

2.3 飞溅率

显然不同成分的高氮钢焊丝CMT+P 焊接稳定性存在差别,相应的飞溅率也就不尽相同。计算得到不同成分的高氮钢焊丝在完全相同的CMT+P 焊接工艺下的飞溅率如图4 所示。由图4 可见,随着焊丝中氮含量从0.42%增加到0.99%,锰含量从7.19%增加到17.86%,焊接飞溅率从2.69%逐渐增至5.3%。对比焊丝②、焊丝③的飞溅率,两者氮含量基本不变,而锰含量由 6.85%增加到16.79%,飞溅率有1.01%的增幅。因为锰元素的沸点低于其他合金元素的沸点,且锰元素含量高的高氮钢焊丝在形成熔滴后沸腾产生金属蒸汽的趋势更强,更多的锰元素发生气化从熔滴中脱离并快速凝固成为飞溅。这一结果与钢液中Mn 的含量过高对Mn 的挥发行为有着很大的影响相一致[20]。对比焊丝④、焊丝⑤的飞溅率,锰含量基本不变而氮含量增加,飞溅率从4.21%增至5.3%,增幅较大。

图4 不同焊丝飞溅率Fig. 4 Spatter Rate of different welding wires

当焊丝中氮含量达到 0.99%、锰含量达到17.86%后,飞溅率高达5.3%。这是因为熔滴由一脉一滴为主的过渡模式转变为多脉一滴为主的过渡模式。而多脉一滴的过渡模式下,熔滴在多个脉冲内都停留在焊丝端部,每产生一个脉冲熔滴就会爆炸一次产生飞溅,多次累积后产生比一脉一滴过渡模式更多的飞溅,最终导致飞溅率达到最高。决定脉冲熔滴过渡模式的参数主要是峰值电流大小和峰值电流时间,为了保证一个脉冲内有足够的能量完成一次熔滴过渡并不发生多次熔滴过渡,采取最小能量模式控制法,即适当匹配脉冲峰值电流大小和脉冲峰值电流时间,使其在一脉一滴熔滴过渡模式的基础上保证脉冲的热输入最小,于是脉冲阶段的峰值电流大小和峰值电流时间基本维持在一个较小的范围内稳定不变。而在这个水平的脉冲峰值电流和持续时间下,氮逸出、锰蒸发导致高氮钢熔滴剧烈爆炸产生大量飞溅。

3 结论

本文采用CMT+P 焊技术对5 种高氮钢焊丝进行焊接试验,研究了焊丝成分对电信号、熔滴过渡、飞溅率的影响。得出主要结论如下:

1)焊丝中氮含量对高氮钢CMT+P 焊接稳定性影响大于锰含量的影响。氮含量的增加,使U-I 相图变得离散,电信号波动变大且分布离散,焊丝工艺性变差。

2)当焊丝中氮含量为0.42%时,熔滴过渡形式表现为工艺性能较好的一脉一滴。而当焊丝中氮含量提高至0.99%时,熔滴过渡模式由一脉一滴转变为多脉一滴,熔滴形状不规律且尺寸变大,焊丝工艺性变差。

3)随着焊丝中氮、锰含量的增加,高氮钢CMT+P 焊接飞溅率呈不断上升的趋势。氮逸出、锰蒸发导致高氮钢熔滴剧烈爆炸产生大量飞溅。在焊丝中氮含量为0.42%、锰含量为7.19%时,焊接飞溅率较小,为 2.69%。当焊丝中氮含量达到0.99%、锰含量达到17.86%后,飞溅率最大,为5.3%。