基于流固耦合的燃气冲刷烧蚀内膛特性分析*

2023-03-30张雯浩余永刚

张雯浩,余永刚

(南京理工大学能源与动力工程学院,江苏 南京 210094)

火炮的烧蚀是指火炮在正常的射击过程中出现的炮膛表面的冲蚀损伤和身管内膛尺寸增大的现象。烧蚀现象会直接导致身管磨损、气密性降低,从而使弹道性能下降,对武器的射程、威力以及精度造成不利的影响,严重缩短武器的使用寿命[1]。

文献[2]中整理了一些学者对火炮身管烧蚀的机理的研究成果,其中Bannistel 等认为燃气流的冲刷作用会在壁面的某些位置形成热点,熔化后的金属会被气流冲走。Taylor 等对火炮膛表最高温度与烧蚀量关系进行了研究,并证明了温度低于933 K 时,烧蚀量小到可以忽略。当温度在933~1 273 K 时,烧蚀率随温度呈正相关关系。而当温度高于1 273 K时,烧蚀率随温度的提高而迅速上升。Cote 等[3-4]通过激光加热炮钢材料模拟壁面的烧蚀过程,发现烧蚀是燃气流冲刷和机械作用共同导致的,并提出了灰层的概念,验证了化学因素在烧蚀中的作用。高海霞等[[5]、黄进峰等[6]通过半密闭爆发器实验,对高温燃气流冲刷作用下的白层形成和剥落机制进行了详细的阐述。一般认为,可将影响烧蚀的因素归结为3 个方面,即热因素、化学因素及机械因素,其中热因素是导致烧蚀的最主要因素[7]。

学者们建立了数学模型来计算发射过程中身管的烧蚀量。Weinacht 等[8]认为身管壁面的金属损失是由金属熔化导致的,建立了壁面熔化烧蚀模型。Conroy 等[9]考虑了化学反应对于熔化烧蚀的影响,在模型中考虑了膛表气固化学反应的吸/放热效应对壁面温度的影响。Lawton 等[10]针对烧蚀层中白层厚度和成分较为稳定这一特点,从物质的一维扩散方程推导得到了壁面退化速率与壁面温度、燃气气体成分的函数,建立起了类似阿雷尼乌斯形式的热化学烧蚀的经验模型。随后,Jaramaz 等[11]、Rezgui 等[12]通过数值模拟和实验对前者模型进行了验证,拟合得到不同发射药的侵蚀速率系数。Sopok 等[13-15]总结了身管材料烧蚀的机理,建立了热-化学-机械的综合烧蚀模型,并编写计算机程序用来计算身管的烧蚀量。

综上所述,以往的计算模型通常采用估算火炮身管中气固间对流换热系数来计算内膛表面的温度[16-17]或热流密度[18-20],而忽略了燃气的实际流动造成的影响。同时已有的烧蚀模型也未能综合考虑不同温度段下,因烧蚀主导因素的不同而造成的差异,从而具有一定的局限性。针对上述问题,本文中采用CFD 流固耦合方法,建立某榴弹炮发射过程中膛壁温度非稳态流动传热计算模型;并根据身管在不同温度下的烧蚀特点,建立分段烧蚀模型来计算内膛烧蚀特性。以期为火炮烧蚀计算提供理论指导,并对身管寿命预测提供一定参考。

1 计算模型

在火炮发射过程中,燃气与内膛表面发生剧烈的传热传质作用,使膛表金属软化甚至熔化,相变或熔融的金属在燃气冲刷作用下从膛表脱落。内膛表面在不同温度段下的冲刷烧蚀特性不同,因此根据壁面温度将烧蚀过程分为3 个阶段:缓慢烧蚀阶段、热化学烧蚀阶段和熔化烧蚀阶段。当内壁温度低于奥氏体相变温度时,此时为缓慢烧蚀阶段,主要受机械磨损的影响,烧蚀量相对总烧蚀量较小。所以,本文中主要考虑的是热化学烧蚀和熔化烧蚀阶段。当内壁温度介于奥氏体相变温度和渗碳体熔点之间时,表面金属快速转化为奥氏体,奥氏体金属在高温下与燃气中部分组分发生化学反应而转化为白层,部分白层金属在燃气流的冲刷作用下剥落,此过程为热化学烧蚀过程。而当膛表温度高于渗碳体的熔点时,白层金属直接熔化,熔融的金属在燃气的冲刷作用下被去除,此过程为熔化烧蚀阶段。根据火炮的烧蚀过程建立以下数理模型。

1.1 物理模型

在火炮烧蚀计算中,采用以下基本假设:

(1) 将燃气流简化为理想气体混合物,忽略燃气流中未燃完火药颗粒对身管的冲蚀作用;

(2) 湍流模型使用Standardk-ε 模型,近壁处采用可扩展无滑移壁面条件;

(3) 采用CFD 流固耦合方法计算火药燃气与内膛之间的传热,身管外壁采用对流换热形式计算,并忽略辐射传热的影响;

(4) 采用工程近似的类阿雷尼乌斯方程计算白层金属在燃气流冲刷作用下的损失率;

(5) 当膛表金属熔化时,熔融的金属材料在燃气的冲刷作用下全部被去除。

1.2 数学模型

数学模型共分为燃气流动模型、身管传热模型、内弹道模型、流固耦合模型以及烧蚀模型5 个部分。

1.2.1 燃气流动模型

通过流体力学控制方程计算流体区域的燃气流动,其中包括质量守恒方程、动量守恒方程、能量守恒方程以及湍流输运方程。

质量守恒方程:

湍流能量输运方程:

1.2.2 身管传热模型

由于身管内部的径向温度梯度远远大于轴向温度梯度,因而对身管任意轴向位置,采用一维导热定律计算身管径向温度。

瞬态传热方程:

式中:Ts为炮钢温度,ρs为炮钢密度,cs为炮钢比热容,ks为炮钢的导热率,r为径向坐标。

1.2.3 内弹道模型

155 mm 火炮采用的是三基发射药。根据内弹道方程组[21],可以求解发射过程中的燃气生成速率,并将其作为压力边界。弹后平均压力可以描述为:

1.2.4 流固耦合模型

采用CFD 的流固耦合方法计算燃气与身管内膛间的对流传热作用。二者间的传热过程可简化为相邻的流体与固体网格之间的传热,在交界面处的温度相同,热流连续,于是身管内壁面满足以下传热方程:

(2) 熔化冲刷烧蚀模型

当身管内壁温度达到渗碳体的熔点(1 420 K)时,此过程为熔化烧蚀阶段。在壁面位置建立能量守恒方程,燃气进入壁面的热流一部分向身管内部传导,另一部分造成金属熔化。其内壁面能量方程为:

式中:qs为壁面进入金属内部的热流,qm为熔化所需热量,ρs为金属密度,Ls为 金属熔解热,vw为壁面熔化速率。

1.3 计算流程

(1) 根据上个时间步长的燃气参数,计算燃气生成量。

(2) 采用燃气流动模型,计算弹后燃气的温度、速度、压力等参数。

(3) 采用流固耦合模型,计算流固边界对流传热,并采用身管传热模型计算身管内部的温度变化。

(4) 采用分段烧蚀模型,计算身管内膛的烧蚀量。

身管烧蚀计算流程如图1 所示。

图1 烧蚀计算流程图Fig.1 Flowchart of the erosion calculation

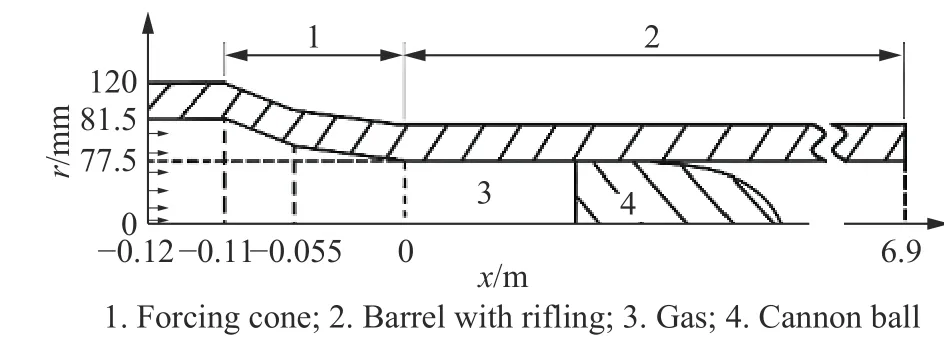

1.4 计算域与网格划分

针对某155 mm 榴弹炮进行计算,以身管中轴线为对称轴,取1/2 的身管为计算域,其结构如图2 所示,以膛线起始部为轴向坐标原点。计算域分为坡膛和身管2 个部分。坡膛为双锥度结构,第1 段锥度为1/10,第2 段锥度为1/25。计算域网格如图3 所示,其中区域1 为近壁面网格,区域2 为流体域网格,计算域整体采用1 mm 网格。近壁区域的速度和温度的径向梯度均远大于轴向的,因此在壁面两侧网格均进行了径向加密处理,流体域和金属区域第1 层网格厚度均为0.2 mm,最大网格纵横比为5,最大网格增长率为1.05。随着炮弹运动,其后方的网格不断增加,采用铺层动网格的方法增加网格数量。

图2 计算域Fig.2 The computational domains

2 计算结果与分析

火炮的相关参数如表1 所示。身管材料为25Cr3Mo3NiNb 炮钢,根据数学模型,计算得到了在室温环境(T∞= 288 K)下单次发射的火炮身管的温度变化和身管内膛的烧蚀分布。计算还考虑了在实际发射过程中,初始环境温度和连续发射等工况对身管烧蚀造成的影响。

表1 火炮结构和装填参数Table 1 Artillery parameters

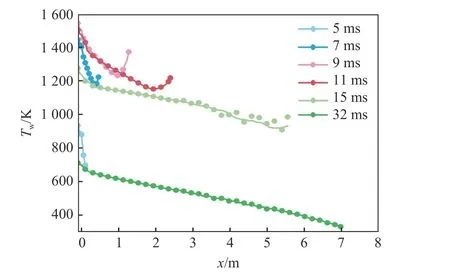

2.1 身管内壁温度计算结果与分析

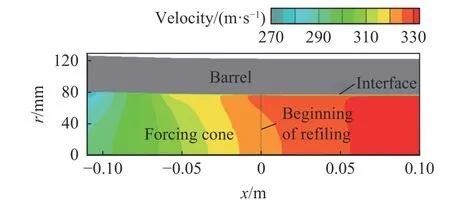

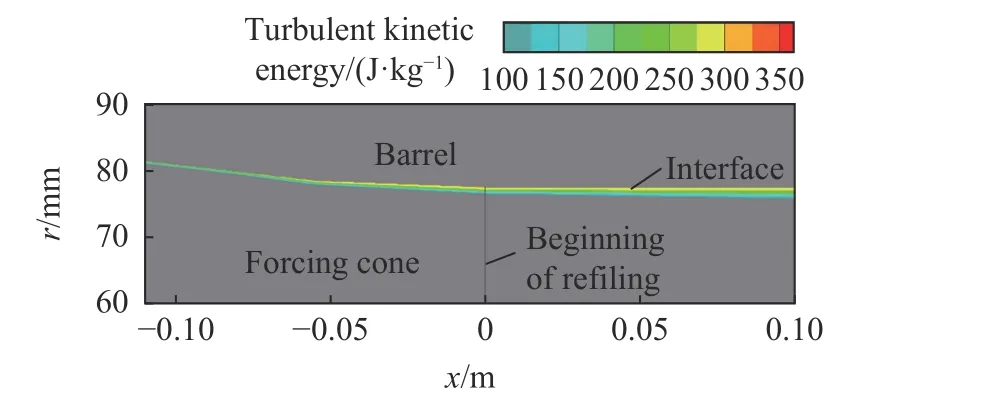

火炮发射过程中不同时刻的身管壁面温度分布情况如图4 所示。身管壁面温度整体上随着轴向距离的增加而单调递减。膛线起始区域(x= 0 m)的温度最高。当温度达到峰值时的膛线起始区域的轴向流速分布以及近壁区域的燃气湍动能分布分别如图5~6 所示。可见,燃气流在通过坡膛以后,流速有所增大。由于几何因素的影响,膛线起始区域的近壁燃气边界层较薄,加剧了气固传热,并且此位置被燃气冲刷的时间最长,因此膛线起始区域的温度最高。

图4 不同时刻的壁面温度沿轴向分布曲线Fig.4 Axial distribution of wall temperature at different times

图5 膛线起始部区域燃气轴向流速分布(t = 8 ms)Fig.5 Axial velocity distribution of gas at the beginning of rifling (t = 8 ms)

图6 膛线起始部区域近壁湍动能分布(t = 8 ms)Fig.6 Distribution of turbulent kinetic energy near the wall at the beginning of rifling (t = 8 ms)

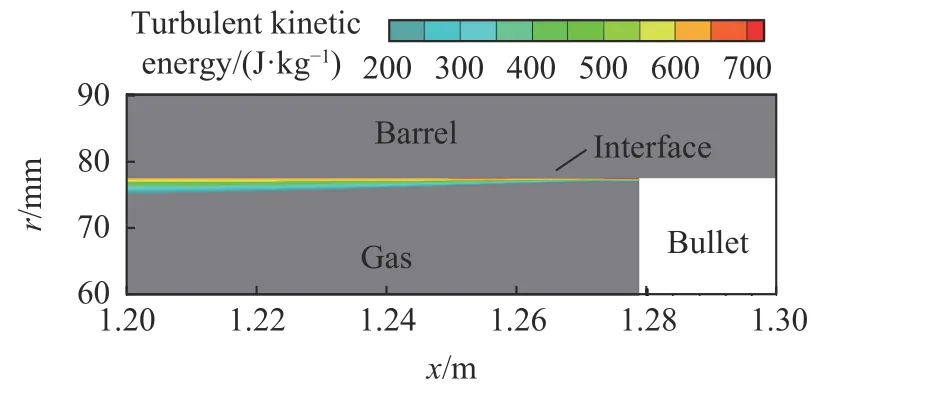

在图4 中t= 9 ms 时刻,弹后身管壁面温度有了一定的上升,当炮弹运动一定距离后,温度又快速下降。此时的弹后轴向流速分布以及近壁区域的燃气湍动能分布如图7~8 所示。可见弹后燃气的核心区域与近壁区域的速度差很大,因此弹后近壁区域的湍流程度很大,越靠近弹底,湍流边界层越薄,稳定性越差,加剧了燃气与身管的传热作用,导致弹后壁面温度急剧上升。而当炮弹运动一段距离后,壁面又重新形成稳定的边界层,降低了气固传热作用,使壁面温度迅速降低。

图7 弹后燃气轴向流速分布(t = 9 ms)Fig.7 Axial velocity distribution of gas after the bullet (t = 9 ms)

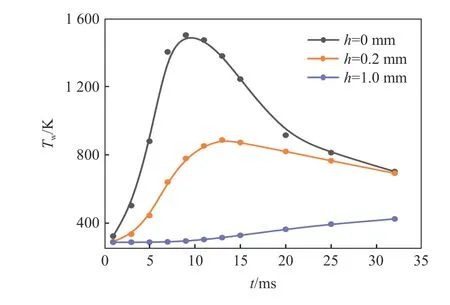

膛线起始部的距离膛表不同深度(h)下的金属温度响应特性如图9 所示,随时间的增加,膛表(h=0 mm)温度先迅速增大,在t= 8 ms 时,壁面温度达到峰值,随后壁面温度逐渐下降。在炮弹出炮口后,身管整体温度低于1 000 K,金属不再发生相变而停止烧蚀。受到金属热传导的影响,距膛表0.2 mm 深度处的炮钢峰值温度约为880 K,而距膛表1mm 深度处的峰值温度却仅约为400 K。同时温度达到峰值的时间迅速增大。可见随着距膛表深度的增加,温度响应的峰值降低,响应迟滞性增大。

图8 弹后燃气近壁湍动能分布(t = 9 ms)Fig.8 Distribution of turbulent kinetic energy near the wall after the bullet (t = 9 ms)

图9 距离膛表不同深度下的金属温度响应曲线Fig.9 Metal temperature response at different depths from the surface

不同时刻膛线起始部温度沿径向分布情况如图10 所示。壁面处的温度梯度最大,量级能够达到106K/m。在距离壁面0.146 mm 深度以下,峰值温度就无法达到相变温度了。通常将发生相变的壁面金属区域称为热影响层。结果表明,火炮发射过程中的热影响层厚度约为146 µm,与以往的研究[22]是符合。

图10 不同时刻身管内壁温度随距离膛表深度的分布曲线Fig.10 The temperature distribution with depths from the surface at different time

2.2 烧蚀计算结果与分析

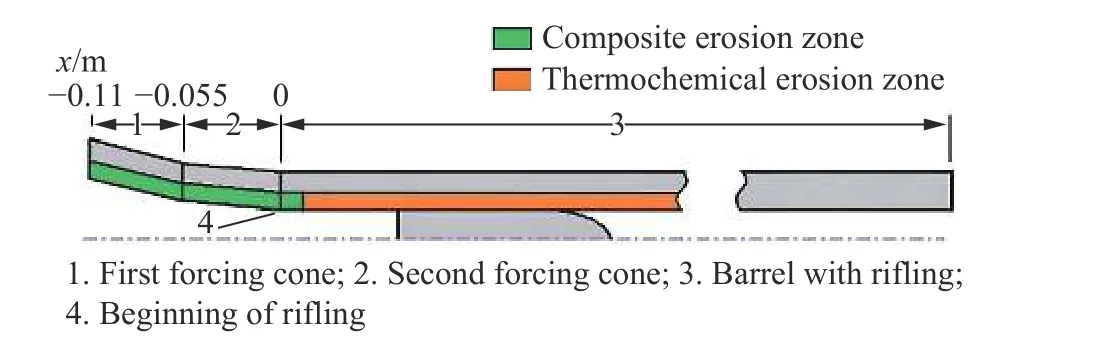

根据分段烧蚀模型计算了身管不同位置的烧蚀情况,并结合身管内壁温度结果(图4)可知,身管线膛部大部分区域的最高温度只能达到金属相变温度,而不能达到金属熔点,因此只发生了热化学烧蚀。而膛线起始区域的壁面温度最高,高温持续时间最长,因此除了热化学烧蚀外还发生了熔化烧蚀。身管不同区域烧蚀分布示意图,如图11 所示。其中膛线起始部附近为复合烧蚀区,此位置的烧蚀由热化学烧蚀和熔化烧蚀共同组成,而线膛部的大部分为热化学烧蚀区,其烧蚀主要是由相变金属表面的热化学作用导致的。

图11 身管不同区域的烧蚀Fig.11 Erosion in different areas of the barrel

在单次发射后,身管烧蚀量沿轴向分布如图12 所示。为了表示方便,以壁面径向尺寸增量Δrw来表示烧蚀量。热化学烧蚀从坡膛至身管线膛4 m 的位置均有发生,其中膛线起始区域的热化学烧蚀最严重,最大热化学烧蚀量为4.37 µm。而熔化现象主要发生在坡膛和膛线起始部区域,第一段坡膛的熔化最严重,最大熔化烧蚀量为0.98 µm。热化学烧蚀持续时间长,烧蚀范围广,烧蚀量大,是导致身管烧蚀的主要因素。将熔化烧蚀量和热化学烧蚀量相加,即可得到燃气冲刷作用下的身管总烧蚀量。整体上,总烧蚀量随轴向距离的增大而逐渐减小,其中膛线起始区域的烧蚀最严重,最大烧蚀量为5.02 µm。由炮弹机械磨损影响可以单独考虑[9],经数值计算得到单次发射的炮弹机械最大磨损量约为0.039 µm[23],得到火炮单发烧蚀总量为5.06 µm。

图12 烧蚀量沿轴向的分布Fig.12 Axial erosion distribution

焦贵伟等[24]统计了相同发射条件下的155 mm 榴弹炮在膛线起始部的磨损量与射击次数的关系,结果如图13 所示。由图13 可知,初始服役的火炮前100 发射击的平均单发烧蚀总量为5.01 µm,与计算结果吻合良好,因此本文中计算结果是合理的。

图13 不同射击次数下的烧蚀量Fig.13 The erosion after different shots

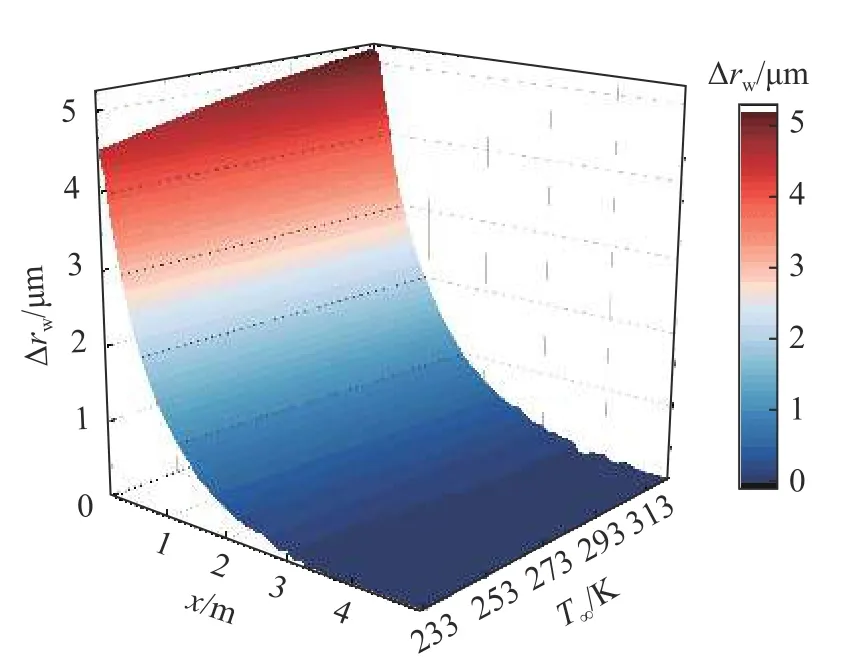

为了研究初始环境温度对冲刷烧蚀的影响,计算在不同环境温度下(233~323 K)的火炮单发烧蚀量。不同环境温度下的身管的烧蚀分布如图14 所示。可见,在不同的初始环境下,身管烧蚀分布具有相似的分布特性,即膛线起始区域的烧蚀最为严重,烧蚀量随着身管的轴向距离的增大而逐渐降低。膛线起始部的烧蚀量Δrw随环境温度的变化如图15 所示。火炮在233 K 环境温度下发射的烧蚀量Δrw=4.51 µm,而当环境温度达到323 K 时,烧蚀量快速增长到Δrw= 5.21 µm,增长幅度为15.5%。所以,在较高环境下发射的火炮身管烧蚀更为严重,其烧蚀影响的范围也相对低温发射更大。身管外部环境温度的升高会增大身管的失效速度。

图14 不同环境温度下的身管烧蚀分布Fig.14 Distribution of erosion at different ambient temperatures

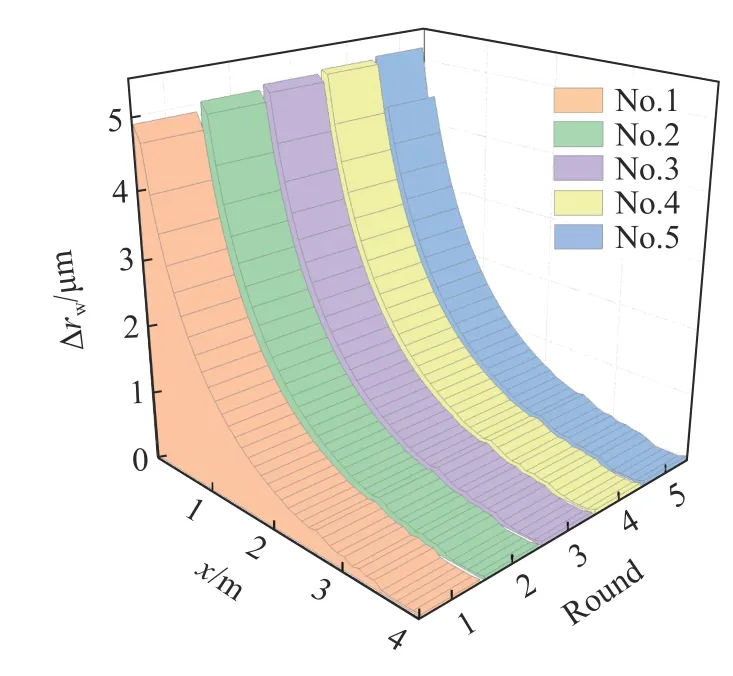

为研究连续发射对烧蚀特性的影响,计算得到初始环境温度为273 K 时,155 mm 火炮以5 r/min 的射速连续发射过程的烧蚀量变化情况,No.1~5 分别代表第1~5 次射击,结果如图16 所示,初始内壁温度Tw0与最大烧蚀量结果如图17 所示。可见,随着火炮的连续发射,身管烧蚀分布规律并未发生改变,而身管烧蚀量逐渐增大。虽然烧蚀影响区域也有所增加,但变化量相对较小。尽管火炮的外部环境温度较低,但仅经过4 次射击后,火炮的初始内膛温度(Tw0)便由273 K 迅速升高到320.4 K,单发烧蚀量Δrw也由4.89 µm 升高到5.20 µm。这表明,烧蚀与初始内壁温度间存在很强的正相关性,随着火炮连续发射,发射后的身管未能完全冷却至室温,从而导致初始内壁温度迅速升高,使身管烧蚀量迅速增大。通过对比图15 和17 可以发现,当初始内壁温度相同时,身管的最大烧蚀量基本相同,与火炮是否处于连续发射状态无关。这可能是由于榴弹炮的射击间隔远远大于速射武器所导致的。在经过一次完整发射后,身管内温度分布较为均匀,而身管外部的环境温度不直接影响烧蚀过程,因此最大烧蚀量仅与初始壁面温度有关。

图15 不同环境温度下的膛线起始部的烧蚀量Fig.15 Erosion at the beginning of rifling at different ambient temperatures

图16 连续发射下的身管烧蚀分布Fig.16 Distribution of erosion under continuous firing

图17 连续发射下的膛线起始部的烧蚀量Fig.17 Erosion at the beginning of rifling under continuous firing

3 结 论

本文中利用CFD 流固耦合方法,建立了身管非稳态流动传热模型,并根据炮钢在不同温度下的烧蚀特点,建立了某155 mm 榴弹炮分段烧蚀计算模型。通过与已有研究对比,验证了模型的合理性,可得到如下结论。

(1) 在身管内壁温度方面,身管壁面温度随时间的增长先迅速升高随后逐渐下降。内壁温度随身管轴向距离的增大而逐渐降低,其中膛线起始区域的温度最高。壁面温度可能会由于边界层不稳定而有所升高。内膛壁面温度梯度很大,随着距离膛表深度的增大,身管内部金属温度响应迟滞性增大,温度峰值迅速降低。计算得到热影响层最大厚度为146 µm。

(2) 在身管烧蚀特性方面,身管线膛部的大部分区域仅发生了热化学烧蚀,而膛线起始区域的烧蚀主要由熔化和热化学烧蚀共同引起的。总烧蚀量在整体上随着身管轴向距离的增大而逐渐降低,膛线起始部的烧蚀最为严重。在室温下发射时的最大烧蚀量为5.06 µm。

(3) 火炮在不同的工况下,身管烧蚀具有类似的分布特性,但最大烧蚀量和烧蚀影响范围有所不同。最大烧蚀量与初始壁面温度呈现很强的正相关性,温度的升高会加剧身管的烧蚀。因此,降低身管发射时的温度,能够一定程度上延长火炮身管的寿命。