泡沫铝夹层结构抗冲击性能的近场动力学模拟分析*

2023-03-30陈洋,汤杰,易果,吴亮,蒋刚

陈 洋,汤 杰,易 果,吴 亮,蒋 刚

(1.上海航天精密机械研究所,上海 201600;2.武汉科技大学理学院工程力学系,湖北 武汉 430065)

泡沫铝是由铝或者铝合金基体与内部孔洞组成的新型结构与功能一体化材料,内部存在大量孔洞。与传统的合金材料相比,泡沫铝具有更低的体积密度、更强的比强度和比刚度,并且具有良好的缓冲吸能、阻尼减振、电磁屏蔽和隔音降噪等性能。因此,在航空航天、武器装备、建筑结构和交通运输等领域,泡沫铝具有广阔的应用前景。在实际使用过程中,泡沫铝夹层结构(aluminum foam sandwich,AFS)是最常用的结构形式,理论模型[1-3]表明这类夹芯结构具有优良的抗冲击性能。泡沫铝的孔隙率一般为30%~90%,孔径为0.3~7.0 mm。孔隙率或孔径以及孔洞分布形式的改变,对AFS 的学性能有显著影响,研究AFS 是力学及材料学科的热点问题之一。郭亚周等[4]采用一级空气炮开展冲击实验,研究了各种形状弹体冲击作用下不同泡沫铝夹层结构的动力性能;张博一等[5]采用一级轻气炮驱动泡沫铝子弹,研究了泡沫铝子弹冲击下泡沫铝夹层结构的动态响应。空气炮是研究AFS 抗冲击性能最常用的实验手段,但是实验成本较高,难以广泛应用,因此数值模拟成为目前的重要方法。邓旭辉等[6]采用数值方法,分析了双层泡沫铝夹芯板的抗冲击性能;张永康等[7]采用LS-DYNA 进行数值计算,对不同构型泡沫铝夹层结构进行了冰雹冲击分析,研究了中面板位置对缓冲吸能性能的影响;夏志成等[8]设计了落锤实验对泡沫铝夹芯板进行研究,并应用数值模拟软件还原夹芯板冲击过程,计算了泡沫铝结构的吸能效果;Cui 等[9]采用工业CT 扫描技术,重建了泡沫铝夹芯结构三维细观有限元模型,分析了不同构型弹道冲击下泡沫铝夹芯结构的失效模式,并在实验和数值观测结果的基础上,建立了预测弹丸残余速度的理论模型。在防爆结构领域,泡沫铝也引起相关学者的注意。苏兴亚等[10]采用弹道冲击摆系统,开展了爆炸载荷下分层梯度泡沫铝夹芯板的变形、失效模式和抗冲击性能的实验研究;王涛等[11]开展了不同爆炸载荷作用下泡沫铝夹芯板变形的实验研究,获得了泡沫铝夹芯结构背板中心点挠度与爆炸冲量之间的关系。

现有的有限元方法能有效计算泡沫铝夹层结构的力学性能,预测其准静态及动态响应,但是传统的有限元方法是从连续介质力学出发,用偏微分方程来描述材料的力学行为,在处理泡沫铝夹层结构界面开裂、芯材溃裂、背板材料裂纹扩展等非连续问题时存在瓶颈。近场动力学(peridynamic,PD)理论[12-14]是一种通过求解空间积分方程来描述材料力学行为的非局部数值方法,因它在解决裂纹扩展、材料破坏、复合材料渐进损伤以及多尺度问题上独特的优势,越来越多的学者将PD 方法引入到各种领域解决传统方法难以处理的问题。杨娜娜等[15]采用近场动力学,对破片冲击下复合材料的损伤进行了模拟,分析了冲击速度、复合材料铺层方式等对结构损伤的影响;刘宁等[16]采用短程斥力模型,描述了碰撞过程,模拟了冲击压缩条件下单裂纹圆孔板动态破坏行为;熊伟鹏等[17]采用近场动力学方法,模拟了冰球碰撞过程,并与实验对比取得良好的效果。基于键的近场动力学方法不支持塑性材料本构模型,多用于脆性材料破坏问题。而常规态型近场动力学方法解耦了几何形状变形和体积变形,可以实现材料塑性变形[18],因此适用于泡沫铝这类具有良好塑性的材料。目前,我国在近场动力学塑性模型方面的研究还较罕见。

本文中,为了明确孔隙率对泡沫铝夹层结构的抗冲击性能的影响,采用Monte-Carlo 方法生成泡沫铝的随机模型,基于常规态型近场动力学理论,引入Mises 屈服准则和线性各向同性强化模型来描述铝的塑性行为,对泡沫铝夹层结构进行冲击计算,分析孔隙率分别为0.7、0.6、0.5 和0.4 的泡沫铝夹层结构的缓冲效能以及破坏形态,以期为此类问题提供借鉴。

1 常规态型近场动力学

1.1 运动方程

如图1 所示,质点x与其半径为δ 的邻域Hx内其他质点存在相互作用。当材料发生变形时,质点x与其邻域内的另一质点x'分别移动到y和y',质点x'对质点x产生力密度t,力密度矢量t的方向与质点之间的连线重合,其大小与质点x'的变形以及质点之间的相对位移相关。同理,质点x'也受到其邻域Hx'内其他质点的影响,因此质点x也对质点x'产生力密度矢量t',其方向与t平行,大小与质点x'的变形以及质点之间的相对位移相关。质点x的运动状态是在与邻域Hx内所有其他质点相互影响下产生,在邻域内对力密度进行积分,可以得到关于质点x的拉格朗日方程[12]:

图1 近场动力学质点之间的相互作用Fig.1 Interaction between particles in peridynamics

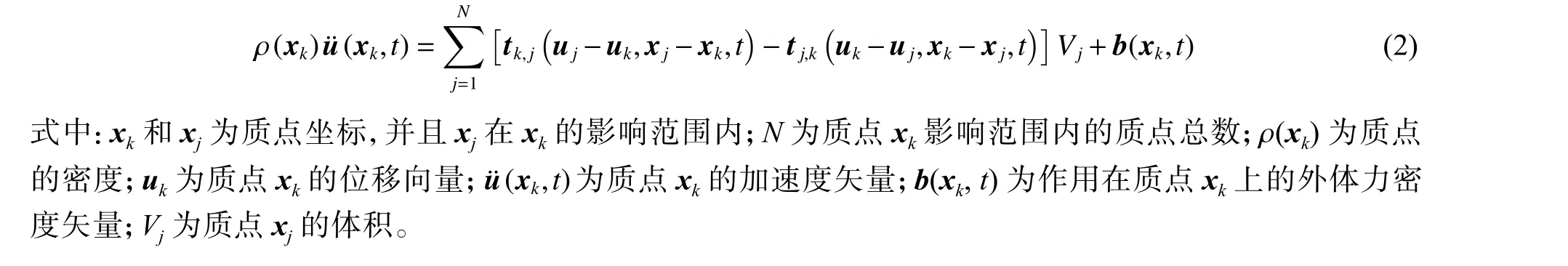

近场动力学的运动方程不涉及求解空间坐标的偏微分方程,取而代之的是通过求解材料内部质点影响范围内的空间积分来描述材料宏观变形。常用的数值计算方法是将材料离散成空间中均匀分布的一系列质点,质点坐标代表了其所在区域的体积,于是式(1)可写成如下离散形式[13]:

1.2 弹脆性材料本构模型

质点间相互作用的力密度可以通过近场动力学应变能密度导出[12-14]:

通过考虑简单加载情况下的应变能密度,可以将式(3)中的近场动力学参数aκ、aµ、b和d与传统连续介质力学中的体积模量κ 和剪切模量µ建立联系,推导出[14,18]:

实际上,对于复杂的材料目前仍无法简单地计算其临界伸长率,此时便需要采用实验标定。通过统计质点影响范围内截断的相互作用占初始相互作用总数的比例,可表征局部的损伤程度:

1.3 近场动力学塑性理论

塑性变形过程与加载路径相关,并且是不可逆的,通常需要采用增量的方式描述载荷与变形之间的关系。将材料变形分解成可恢复的弹性部分和不可恢复的塑性部分,于是可以将质点之间的伸长率增量Δsk,j分解为:

2 泡沫铝夹层结构模型

如图2 所示,光学舱防护结构采用的是泡沫铝夹层复合材料,由上层铝蒙皮面板、中间泡沫铝夹层以及底层有机玻璃背板组成。泡沫铝的孔隙率P有0.7、0.6、0.5 和0.4 等4 种,所选用泡沫铝主孔径为1~6 mm。泡沫铝夹层结构水平放置在刚性平台上,上方有一个直径为25 mm 的刚性小球以20 m/s 的速度向下冲击。为了便于建模并提高计算效率,将模型简化成二维结构,简化成二维的刚性小球质量为3.5×10-3kg。采用图3 所示的Monte-Carlo 方法随机生成泡沫铝模型,分3 级进行胞孔投放,第1 级孔径为4~6 mm,第2 级孔径为2~4 mm,第3 级孔径为1~2 mm,先投放大孔径后投放小孔径,以达到提高投放效率并尽可能获得更高的孔隙率的目的。将模型离散成均匀分布的球形粒子,为确保数值计算精度,需保证最小胞孔孔径大于近场范围,确定粒子直径Δx=0.2 mm,近场半径δ=3Δx。最终建立的4 种不同孔隙率泡沫铝夹层复合结构的近场动力学离散模型如图4 所示。

图2 破片冲击泡沫铝夹层结构模型Fig.2 Schematic diagram of an aluminum foam sandwich impacted by a fragment

图3 Monte-Carlo 方法生成泡沫铝算法流程Fig.3 Algorithm flow chart of the Monte-Carlo method to generate aluminum foam

图4 泡沫铝夹层结构的近场动力学离散模型Fig.4 Discrete models of aluminum foam sandwiches for peridynamics

泡沫铝夹层结构相邻层之间用环氧树脂进行粘接,计算中不考虑环氧树脂的质量,仅通过环氧树脂的力学性能定义相邻材料界面之间的近场动力学参数,并对材料界面及边界处的参数进行修正[12-14,18]。实验中,以20 m/s 速度冲击时,铝板蒙皮及泡沫铝夹层主要表现为塑性变形,并且未观察到明显破裂,因此在这种工况下可以采用近场动力学塑性模型描述铝材料。有机玻璃和环氧树脂表现为脆性破坏,因此用近场动力学弹脆性模型描述。计算中采用的各材料力学参数如表1 所示。

表1 材料参数Table 1 Material parameters

3 数值计算结果及分析

3.1 泡沫铝夹层结构变形形态

图5 显示了泡沫铝夹层结构的变形过程,云图颜色表示各点竖直方向位移uy的绝对值:在冲击作用下,先是正对冲击物的部位铝面板发生局部凹陷,凹陷深度不断增大,内部泡沫铝逐渐发生大范围变形,随着泡沫铝变形范围进一步增大,底部有机玻璃背板在上层泡沫铝带动下发生弯曲,结构呈现左右两端向上翘起的整体变形。分析可知,这是由于泡沫铝内部的大量孔洞能大幅削减应力从冲击部位向周围的扩散范围,因此在冲击初期局部变形集中在结构与冲击物的接触部位,随着泡沫铝的孔洞被压实,结构内部应力积累到一定程度才导致发生整体变形。这是泡沫铝能起到缓冲作用的重要原因之一。

图5 泡沫铝夹层结构的变形过程Fig.5 Deformation process of an aluminum foam sandwich

此外,影响夹层结构抗冲击性能的另一个主要因素是泡沫铝芯材塑性变形耗能[8]。冲击过程中,随着上层的泡沫铝塑性变形范围增大,冲击物的动能逐渐被耗散,最终使得作用在背板上的冲击力极大缓解,从而达到保护底部背板的目的。由此可认为,冲击作用下泡沫铝芯材的塑性变形程度与范围越大,对背板的保护作用越强,则泡沫铝夹层结构抗冲击性能更好。图6 为具有不同孔隙率芯材的夹层结构在冲击结束后的塑性变形形态,可以看出,结构上越靠近冲击物的部位塑性变形程度越大,塑性变形呈以冲击凹坑为中心的放射状分布,并且孔隙率越高,冲击形成的凹坑越深,塑性变形范围越大。

图6 泡沫铝夹层结构的塑性变形Fig.6 Plastic deformation of an aluminum foam sandwich

3.2 冲击物的速度与加速度分析

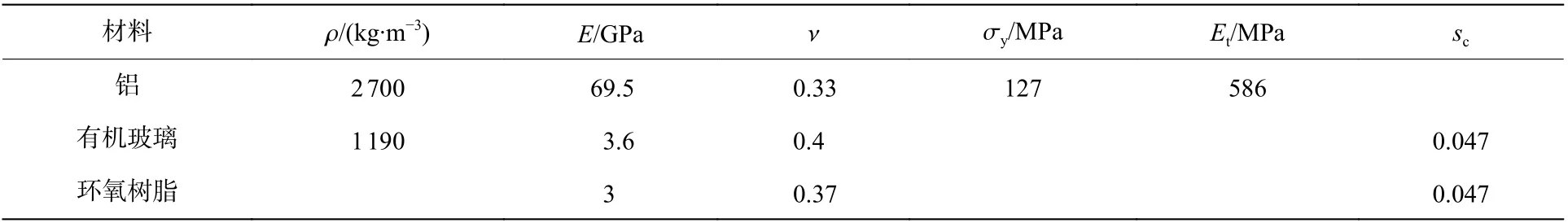

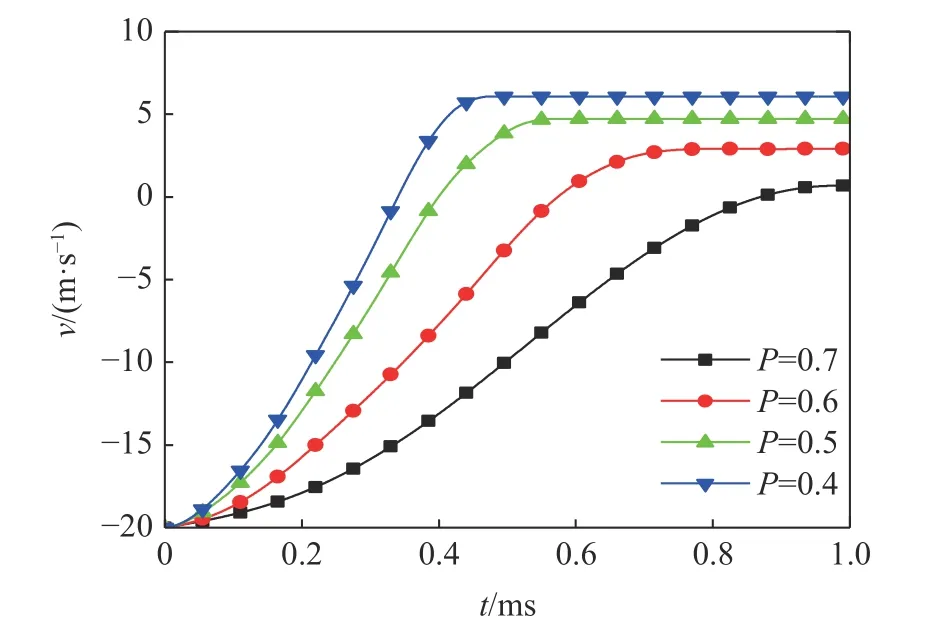

通过分析冲击物在冲击过程中的速度变化以及加速度变化过程,可以了解冲击过程中动能传递规律,间接了解泡沫铝芯材的缓冲作用。图7 是冲击物冲击不同孔隙率泡沫铝夹层结构时的速度v变化曲线,孔隙率越高,速度变化曲线越平缓。此外,根据表2 的分析结果,孔隙率越高,冲击物的反弹速度越低,冲击结束时冲击物具有更低的残余动能,这说明高孔隙率的泡沫铝通过塑性变形消耗了更多冲击能量。当孔隙率P从0.4 提升到0.7 时,泡沫铝对冲击物的动能吸收率从90%提高到99%。图8 是冲击物冲击不同孔隙率泡沫铝夹层结构时的加速度a变化曲线,可见孔隙率越低,加速度变化曲线越陡峭、峰值越高,冲击碰撞过程越偏向刚性。通过以上分析,可以进一步明确,泡沫铝芯材孔隙率对夹层结构的抗冲击性能有显著影响,在一定范围内,孔隙率越高,缓冲效果越好,抗冲击性能越强。需要注意的是,上述规律在孔隙率进一步提高时将不再适用,虽然提高孔隙率能增强缓冲能力,但过大的孔隙率会造成泡沫铝芯材承载能力显著下降,无法充分发挥其防护作用。

图7 冲击物的速度曲线Fig.7 Velocity curves of impactors

图8 冲击物的加速度曲线Fig.8 Acceleration curves of impactors

表2 冲击过程中冲击物的主要运动参数Table 2 Main motion parameters of impact object in the process of impact

采用图9 所示的落锤实验系统获取冲击物加速度峰值,并与模拟计算结果对比,图10 显示模拟计算值稍高于实验值,但是与孔隙率之间关系的变化规律是一致的。出现这一情况的主要原因是计算中将问题简化为二维模型导致的差异,此外,模拟计算中未考虑泡沫铝和铝蒙皮面板的微观裂纹扩展情况也是误差的重要来源。尽管存在这一偏差,模拟计算值与实验结果总体量级上吻合良好,并且表现出相同的规律,证明了近场动力学模拟分析结果与结论的有效性。

图9 采用落锤实验获取冲击物加速度峰值Fig.9 The peak impact acceleration of the impactor obtained by a drop-weight experiment

图10 不同孔隙率下的冲击加速度峰值Fig.10 Peak impact accelerations at different porosities

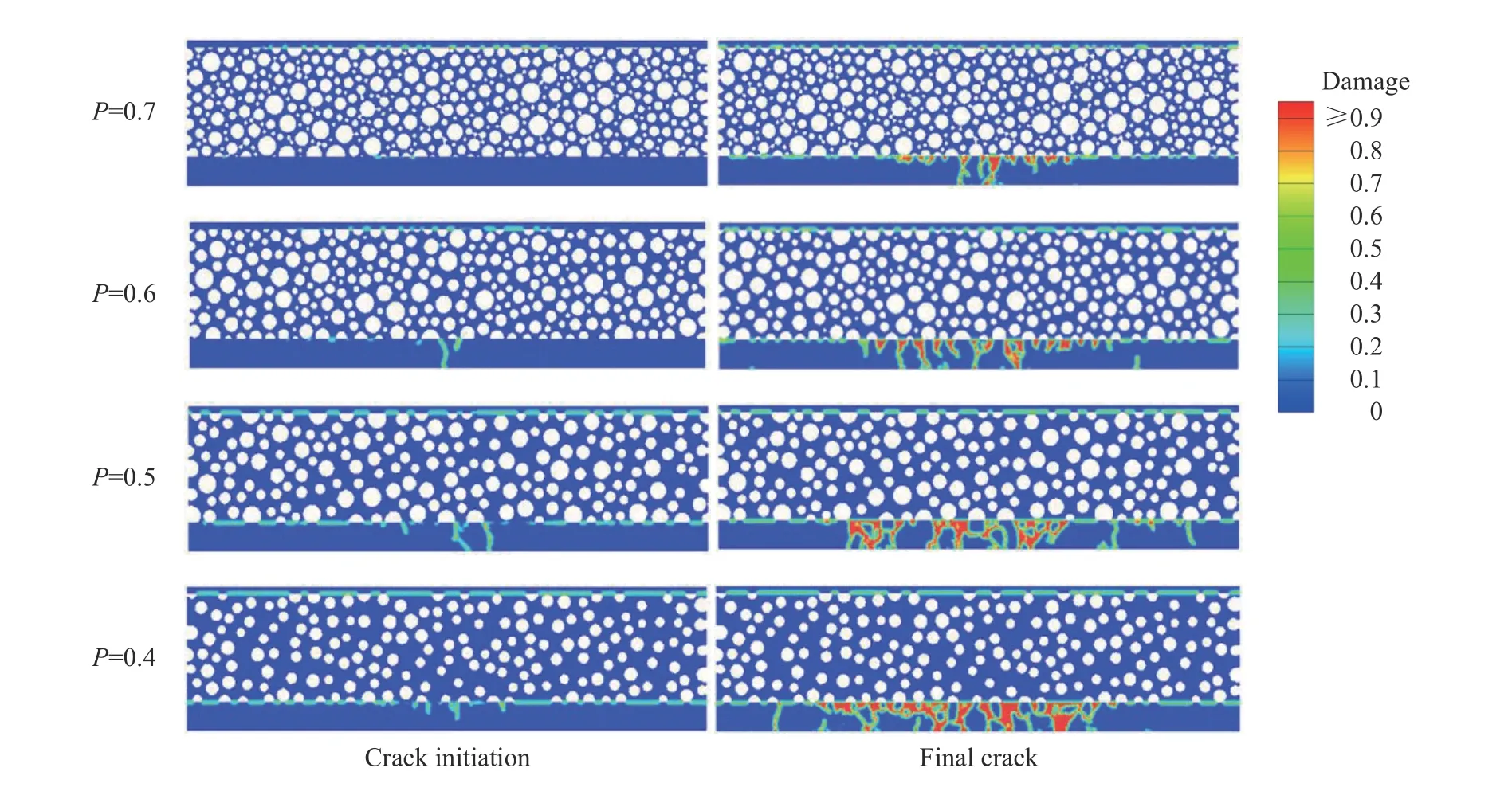

3.3 有机玻璃背板的裂纹范围

某光学舱采用泡沫铝作为防护结构是为了保护底层光学材料不被破坏,考察泡沫铝夹层结构抗冲击性能最直观的方式便是观察底部有机玻璃背板的破坏形态。近场动力学中采用临界伸长率预测脆性材料断裂问题的方法已被证明是有效的,因此,基于此方法计算出有机玻璃背板的裂纹起始与终止形态如图11 所示。

图11 有机玻璃背板的裂纹扩展Fig.11 Crack propagation in PMMA plates

如图11 所示,冲击过程中,有机玻璃背板最先发生破坏的位置是中间正对冲击的部位,并逐渐向两侧扩展。随着泡沫铝孔隙率的降低,有机玻璃背板的裂纹扩展范围明显增大,说明高孔隙率的泡沫铝比低孔隙率的泡沫铝有更好的防护效果,进一步验证高孔隙率的泡沫铝夹层结构具有更好的抗冲击性能。此外,上下粘接界面也出现了一定损伤,结合3.1 节可知,这是由于在冲击过程中上层铝面板首先发生塑性变形,随着铝面板下凹,铝面板和泡沫铝之间的粘接界面势必会因变形不协调而产生横向剪切力,这是导致上层粘接界面开裂的主要原因,随着泡沫铝芯材变形增加,引起结构发生整体弯曲变形,进而使泡沫铝和有机玻璃背板之间的粘接界面产生剪切和张拉应力,导致粘接界面出现损伤。从图11 可以看出不同孔隙率的泡沫铝粘接界面损伤程度基本一致,说明孔隙率对粘接界面开裂程度的影响较小。

4 结 论

在常规态型近场动力学理论中引入了Mises 屈服准则和线性各向同性强化模型,建立了近场动力学塑性本构的数值计算框架。采用随机方法创建了泡沫铝结构的二维细观模型,并基于近场动力学计算程序模拟了冲击作用下不同孔隙率泡沫铝的塑性变形以及有机玻璃背板的裂纹扩展形态,验证了近场动力学解决泡沫铝夹层结构抗冲击问题的可行性,为相关领域问题提供了新的思路。探讨了在20 m/s 的低速冲击作用下,孔隙率对泡沫铝夹层结构抗冲击性能的影响规律,得到以下结论。

(1)泡沫铝夹层结构良好的塑性变形能力是其发挥缓冲与防护作用的主要因素。一方面,冲击作用下泡沫铝结构先表现出局部变形,随着泡沫铝内部孔洞被压实,结构逐渐表现出整体弯曲变形,在这一变形过程中,泡沫铝内部孔洞能大幅削减应力从冲击部位向周围的扩散范围,起到缓冲作用;另一方面,泡沫铝芯材发生大范围塑性变形,冲击物的动能在这一过程中被耗散,使作用在背板上的冲击力被缓解。

(2)在一定范围内,泡沫铝芯材孔隙率越高,则夹层结构具有越好的抗冲击性能。孔隙率从0.4 升高到0.7 时,泡沫铝对冲击物的动能吸收率从90%提高到99%,冲击物加速度峰值从85 km/s2降低到47 km/s2。模拟结果与实验结果具有较好的一致性,验证了模拟结果的准确性和分析结论的有效性。

(3)近场动力学方法能有效预测有机玻璃背板的裂纹扩展以及粘接界面开裂过程,模拟结果表明,泡沫铝芯材孔隙率越高,有机玻璃背板的裂纹扩展范围越小,进一步说明本文所研究的某光学舱防护结构应尽量选择更高孔隙率的泡沫铝。