一种驱动桥壳的工艺优化方法

2023-03-27田健赵春强康海军喻朋朋

田健 赵春强 康海军 喻朋朋

摘要:驱动桥壳是汽车上行驶系的土要组成部分,支承并保护土减速器、差速器和半轴等。同时还与前桥‘起承受汽车的质量,使左右驱动车轮的轴向相对位置固定,在汽车行驶时,承受驱动轮传来的各向反力、弯矩和制动时的力矩,并通过悬架传给车架。本文通过精益生产ECRS理念,对种驱动桥壳各工序进行统计分析,在未投资的情况下对其进行工艺技术改进,达到提升产能的目的。

关键词:驱动桥壳;工序;节拍;产能;精益生产

中图分类号:U463 DOI:10.20042/j.cnki.1009-4903.2023.06.005

0 引言

驱动桥是各类重卡不可或缺的重要总成件之,其般由主减速器、差速器、车轮传动装置和驱动桥壳等组成。它的作用是将发动机装置传来的动力转换为90。,改变力的传递方向,并由主减速器降低转速,增大转矩后,经差速器分配给左右半轴和驱动轮。驱动桥处于动力传动和行驶系的末端,可实现降速增大转矩。

驱动桥壳是汽车行驶系的主要组成部分,而笔者所在公司现有的驱动桥壳生产线产能已无法满足市场需求。人、机、料、法、环、测是阻碍生产产能提升的六大要素。通过运用精益生产理论知识,先对生产线现有产能进行核算,然后对要达到的目标产出进行计算,比较现有产能和目标产能之间的差距,得出要改善的目标,进而围绕该目标进行一系列的工作。本文主要结合精益生产知识,从工艺技术的角度出发,通过对影响改善产能目标的些因素进行分析,得出驱动桥壳产能提升的措施。应用证明,通过对这些措施的采用,能有效地提升公司驱动桥壳的生产产能,降低企业生产成本,提升产品盈利水平。

1 现状描述

种驱动桥壳的生产线主要生产某平台的中桥壳和后桥壳,其产能为80辆份/天,即中、后桥壳共计160件/天。随着市场需求量的增加,公司提出了新的目标要求,要求其产能提升到100辆份/天,即中、后桥壳合计200件/天。

2 工序节拍分析

一种驱动桥壳的机加工艺流程主要为10工序(车削)→20工序(磨削)→30工序(钻孔)→40工序(复合加工)→50工序(钻孔、攻丝)→60工序(滚花键)。

该驱动桥壳产能目前为80辆份/天,即中、后桥壳共计160件/天。此生产线既要加工中桥壳,又要加工后桥壳,2种零件在整车使用时需要配对装配,所以在生产线中也要进行配对生产。而中桥壳与后桥壳的不同之处在于,中桥壳在后盖侧仅多增加了贯通轴的安装轴承座孔,其余均相同,故从结构上中桥壳的加工节拍比后桥壳要长,所以本文按照中桥壳的工序节拍来进行统计和分析,其改善只要满足中桥壳的产能,后桥壳自然也就满足了。

按照精益生产的要求,生产线每天的加工周期不能满负荷运行,运行负荷率可按照85%进行核算,所以生产线每天有效时间按照204h来组织生产。中桥壳的产能为80辆份/天,单件加工节拍为459s。通过计算,该驱动桥壳产能由160件/天提升至200件/天,仅需要将其各工序节拍由459s优化至367.2s以内即可。中桥壳各工序的节拍及产能如表1所示。

从表1可以看出,10工序(车削)、40工序(复合加工)、50工序(钻孔,攻丝)、60工序(滚花键)产能超过了200件,均能满足目标要求,仅需要对20工序(磨削)和30工序(钻孔)产能进行提升,将其节拍459s优化至367.2s以内即可满足需求。

3 改善实施

基于上述,本文从工艺技术上人手分析,对该桥壳的加工工艺流程:20工序(磨削)和30工序(钻孔)进行优化和改进。通过采用精益生产ECRS理念,对该工艺流程进行取消(E)、合并(C)、重排(R)和简化(S),在保证加工质量和精度的基础上进行优化,提升其加工效率。

3.1 20工序(磨削)分析

该工序主要为磨削驱动桥壳轴头处尺寸,磨削部位为多个外圆尺寸及端面,精度要求高。为了提高生产效率,采用专门定制的异性砂轮进行磨削,可以实现同步磨削多个外国。

从表1可以看出,该工序产能为181件/天,其节拍为405s,需要优化至367.2s以内,与目标差距最少为378s。通过对该工序进行分析,得知制约该工序效率的主要因素为砂轮磨损后修磨次数多。为了保证其轴头外圆磨削精度,在磨削过程中每磨削3件驱动桥壳就必须要修磨次砂轮。若能减少砂轮的修磨次数,将会有效提高其节拍。

通过分析,影响砂轮修磨次数多的因素主要有砂轮材质、磨削量和磨削进给量。砂轮材质经过前期多次改善,已达到最佳状态。故本次主要从磨削量及磨削进给量进行重点分析与验证。

3.1.1 磨削量及磨削进给量分析及优化

目前驱动桥壳的外圆单边磨削量和端面磨削量均为0.25mm,磨削进给量为0.01mm,而磨削量越大,在磨削进给不变的情况下,加工节拍越长,则砂轮磨损越快,修磨次数也会越多。所以可以通过试验验证找出其规律,运用精益简化(S)减少外圆及端面余量,确定合理的磨削量及磨削进给量。试验数据详见表2。

从表2验证数据可以看出,当磨削量由原来的0.25mm减少到0.13mm,磨削进给为0.01和0.015mm时,驱动桥壳轴头外圆就会出现磨不起的现象而出现不合格品,故得出最佳磨削量为0.15mm,磨削进给量为0.015mm,经过测算磨削加工节拍可提升25s(320-295s)。

3.1.2 修磨次数分析及优化

当单边磨削量为0.25mm时,磨削过程中每磨3件就需要修磨砂轮1次;当单边磨削量降低到0.15mm,通过测算,可实现每磨5件后对其修磨1次。

优化前每天产量按160件计算,每磨削3件修磨一次砂轮,每天需修磨52次,每次修磨时间130s,修磨时间合计6803s。优化后,每天产量按200件计算,由于磨削量减少,可实现每磨削5件修磨一次砂轮,每天需修磨39次,每次修磨时间改进后为90s(将每次砂轮修磨量均摊方式改进为递减式),修磨时间合计3510s。优化前与优化后可减少13次修整,總修磨时间减少3293s,按照每天产量200件计算,单件可节约时间16s。

3.1.3 磨削工序优化结论

该工序优化后,节拍可提升41s(25s+16s),原节拍为405s,则优化后节拍可达到364s,按机床开动时间20.4h计算,其产能可达到202件,满足公司产能目标要求。

通过批量验证加工,单边磨削量为0.15mm、磨削进给量为0.015mm时,所加工的产品质量可满足要求。因磨削量从0.25mm减少到0.15mm,意味着10工序(车削)要多加工0.1mm,可将其直接增加至工步中,经过对10工序(车削)验证,其节拍可保持不变。

3.2 30工序(钻孔)分析

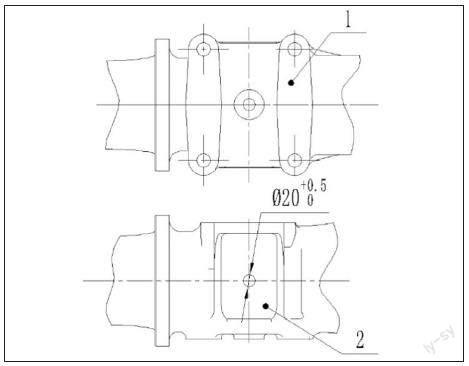

该工序主要加工驱动桥壳弹簧压板1和弹簧垫板2上的孔系,弹簧压板1与弹簧垫板2为2个平行平面,分别位于驱动桥壳桥包两侧。加工流程为:首先加工弹簧压板1上的五孔,然后液压工装将工件旋转180。,再钻削弹簧垫板2上的?20孔并孔口倒角,如图1所示

3.2.1 工步优化分析

该工序的影响因素主要为钻孔加工時间、工装的旋转时间及换刀时间。根据ECRS精益理念,可以对其工步内容取消(E)、重排(R)。由于弹簧压板1平面中,五孔在其相配件安装中位置公差要求精度高,无法对其孔系进行重排,且五孔在其过程次加工完成,只需要进行换刀具,工件不需要进行旋转。而弹簧垫板2平面中只有个孔,且孔公差要求低,相对于弹簧压板1孔系对称度也要求低,在加工过程中需要对工件进行旋转180。,故可考虑将其垫板上的?20孔工步内容取消(E),并通过重排(R),挪移至40工序(复合加工)。

3.2.2 优化验证

通过测算并批量验证加工,40工序(复合加工)有5台设备进行加工,将30工序钻弹簧垫板?20孔工步内容挪移到40工序(复合加工)加工,其5台设备各增加加工时间52s,其均摊后合计产能从211件降低至205件,仍能满足产能目标要求,且所加工的产品均能满足质量要求。而30工序钻孔节拍从415s优化至363s,减少了52s,产能提升为202件,达到了目标要求。详见表3。

3.3 结论

经过对20工序(磨削)和30工序(钻孔)的优化改进,驱动桥壳各工序的节拍均低于367.2s以下,其产能都超过200件/天。

4 结语

通过对一种驱动桥壳逐工序进行统计分析,找出制约其节拍的主要因素,借助于ECRS精益生产工具,对节拍不满足的工序进行工艺技术的优化与改进,实现了公司产能的提升目标要求。

参考文献

[1]李国发,王龙山,张卫波.磨削过程优化及其计算机防真[J].中国机械工程,2002(06):57-61.

[2]杨丰,宋宏明.数控加工工艺[M].北京:机械工业出版社,2010.

[3]杨叔子机械加工工艺师手册[M].北京:机械工业出版社,2006.

[4]邢敏.机械制造手册[M].沈阳:辽宁科学技术出版社,2002.

(责任编辑:王作函)