白车身测量数据管理平台的开发和应用

2023-03-27张媛媛

张媛媛

摘 要:结合白车身制造过程中测量技术的发展趋势,研究了基于白车身测量数据的数字化管理平台,开发了一套从白车身测点规划到测量数据的应用的全面化的智能管理平台,以轻量化的三维模型为测量信息载体,通过自主编程实现了白车身测量数据管理的智能化,实现了白车身从测点规划、零件数模到末端的测量数据的管理,使得测量展示三维化,分析多维化,有效的缩短了车身的测量结果展示周期,提升了车身测量数据管理的效率,提高了白车身质量,在企业的实际应用中取得了良好的反馈和效果。

关键词:白车身 数据 管理平台

Abstract:Combined with the development trend of measurement technology in the manufacturing process of body-in-white, the digital management platform based on body-in-white measurement data is studied, and a comprehensive intelligent management platform from the planning of body-in-white measurement points to the application of measurement data is developed. With the lightweight three-dimensional model as the measurement information carrier, the intelligent management of body-in-white measurement data management is realized through independent programming, and the measurement data management of the body-in-white from the measurement point planning, the part number model to the end is realized, so that the measurement display is three-dimensional and the analysis is multi-dimensional. It effectively shortens the display cycle of body measurement results, improves the efficiency of body measurement data management, improves the quality of body-in-white, and achieves good feedback and results in the practical application of enterprises.

Key words:body-in-white, data, management platform

1 开发背景

汽车制造工艺非常复杂,需要经过上百道工序,将几百个零件拼接成一个完整的白车身,而其中的尺寸精度质量是一项复杂、系统的工作。车身的尺寸精度关系到整车装配质量,涉及四轮定位、防水、密封等一系列的功能。据统计,整车的80%质量问题都是由于尺寸精度的原因引起的,因此尺寸工程是整车质量工作的重中之重。

随着各种现代化测量设备的广泛应用,白车身各个制造阶段测量数据的获得也越发的全面和及时,对白车身尺寸测量数据的应用也越发的重要。随着工业4.0的发展,测量数据的应用对于白车身质量管理的自动化、数字化和智能化提出了新的更高的需求。测量系统的应用不仅仅是测量大数据的集合,而是对车身各个制造阶段、多种测量维度的数据进行展示和分析,并找出数据之间的关联性,全面提升白车身的制造水平。

2 传统的车身尺寸管理模式

目前国内自主开发的测量数据管理平台提供的测量报告展示都是二维化的,需要花费大量的时间和人力去制作测量模板,制作完成后,与测点规划文件没有关联,当测点文件发生更改后,需要测量去寻找对应的测点并进行更新,严重影响制作报告的效率;另一方面,目前对测量数据的兼容性和全面性还不够,并且对各种设备、各个零件层级的测量数据的统一分析还难以实现,导致无法将不同类型的设备的测量数据进行关联分析,如目前生产线使用广泛的在线测量,它是一种相对测量的方式,因此需要与离线测量進行同一数据框的分析,才能确定测量偏差的来源。随着目前市场上测量设备的品牌和测量的类型越加的广泛,各个设备之间的数据的规范和格式也不一样,急需有一个统一的平台对各个设备、各种测量手段所获得的测量数据进行辨析和特征的提取,并且能够进行测量大数据的各种分析。

3 白车身测量数据集中辨析和管理

3.1 全方位收集制造过程数据,并进行统一管理

白车身的制造过程从单件到分总成、总成的监控,从供应商到最后的总成厂,包括多种测量机品牌、多种测量方式;从测量方法上分,有传统的海克斯康/ZEISS三坐标接触式测量机、海克斯康的CMS测量机、GOM手持式扫描机等,从测量方式上分,有离线测量、在线测量以及Atline线边测量等。多样的测量方式得到的数据格式都不完全相同,有dmo格式,有txt格式等,上汽大众通过对测量结果数据进行规范化的规定,并形成程序文件,从源头上保证了结构化数据的规范性,然后通过数据库的解析,提取所需字段,将数据及时的采集到测量系统中,从而保证测量数据的实时性。并且将所有白车身数据在该平台进行统一化管理,各个车身制造阶段的数据不再是一个个的孤岛,所有相关人员都可以对数据进行详细的分析,并且能够将车身制造的各个阶段的数据进行统一的分析,便于及时的发现问题、定位问题,从而高效的解决问题。

3.2 测量误差的辨析

测量结果与真值的差为测量误差。测量结果不仅与零件本身有直接关系,而且与仪器的误差、测量方法、测量程序和测量环境与条件密切相关。测量结果根据产生的原因和对感测结果影响性质的不同,可以分为随机误差和系统误差两类,所以可以表示为:

测量误差=随机误差+系统误差

随机误差表示在同一量的多次测量结果中,结果以不可预测的形式变化,也称偶然误差。随机误差不可能被修正。系统误差表示在对同一量进行多次测量结果中,结果保持常量或以一种可预测的形式的变化,也称确定性误差。系统误差发生的原因可以已知也可以未知。若系统误差对测量结果的影响已被定量化,则可以对测量结果进行修正。误差本身有正负,因此测量误差是系统误差和随机误差的代数和。

该平台不仅对测量结果数据进行统一规范化的管理,还对测量数据的准确性按照一定的规则进行筛查,以防止测量机的误测和由于零件上的焊渣而导致测量结果不准确。在测量文件进入到数据库后,立即按照一定的规则对测量结果的准确性进行判断,如发现有不符合判断规则的,该份文件无法进入数据库,将会被退回到指定文件夹,并会生成提示文件,反馈该测量结果文件不合理的数据。通过对有效的测量值进行粗大偏差的判断,来进一步的提升测量设备测量的准确度。

3.3 全面供应商数据管理

制造过程中的供应商零件的数据对于后道总成数据的分析十分重要,也是影响最终质量的关键组成,以前供应商都是通过离线零散的提供数据,不能够将供应行和总成厂的数据进行统一的分析,并且对供应商数据的准确性和上传的频次也无法考核。白车身数据管理平台能够实时的获取供应商的测量数据,拥有该平台的用户可以对供应商的数据进行长期的追溯和分析。各家供应商通过网络将测量原始数据直接上传到白车身测量数据管理平台,并设置提示信息,当供应商的对同一零件的同一份测量数据有变化时,系统会自动进行提示或拒绝数据上传,从而从源头上保证供应商测量数据的有效性和真实性。并且对供应商上传的测量报告频次进行统计,对不达标的供应商进行及时的通知。通过对供应商数据和上传频次等的全面监控,能够对供应商零件进行全面的质量管理。

4 白车身测量数据管理平台的应用

4.1 交互式的三维实时可视化测量报告

在系统中,引入强大的CAD数模制作三维报告,并且在系统中能够对数模进行装配、更改颜色、截面和截线等强大的三维数模操作功能,从而降低操作人员对数模熟悉度的要求,提高制作报告和展示的效率。导入数模和测点文件后,测点能够按照坐标值在数模中自动进行位置的确定。测量报告模板完成后,后续测量结果文件如dmo等数据进入到数据库时,自动触发模板,进行报告的制作,制作完成后经审核人审核后,可以在Web端进行释放。

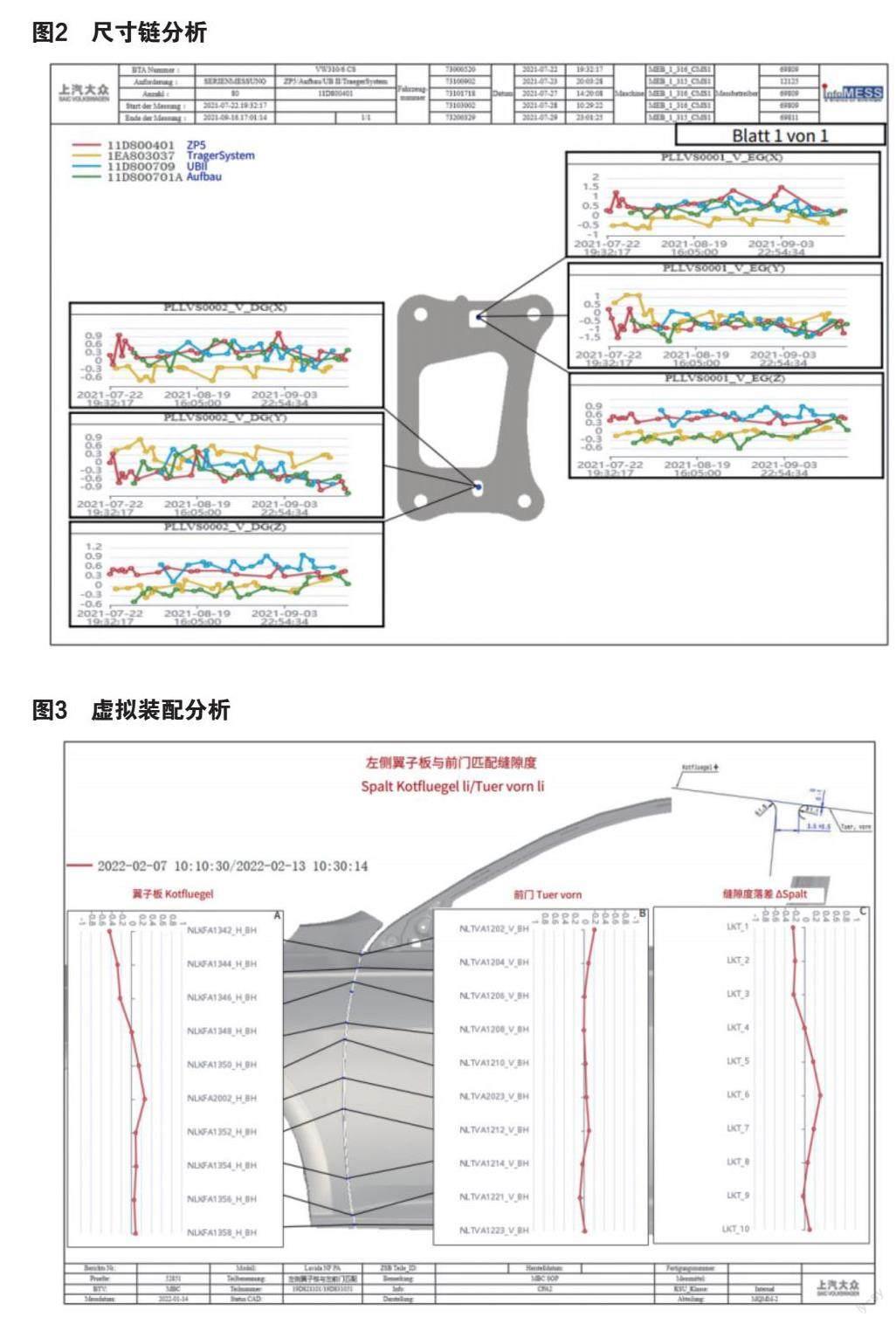

4.2 多层级零件的尺寸链分析

在规划零件从单件、分总成到总成成的测点时候,为了分析的一致性,通常会将零件同一位置的测点在各级零件中都会有延续,而且会保证为同一测点名字,这样分析人员在分析过程中,可以快速便捷的对该测点在不同层级中的变化迅速的辨析出来,从而能够快速的定位问题。目前国内的大部分总成厂商对于上述的零件的测量报告都是单独制作,测量数据的平台无法跨零件将同一测点放在同一份报告进行分析。为了解决上述问题,在白车身测量数据管理平台中克服了在一份报告只能展示一个总成的一份测量结果,而是允许在一份报告中将同一测点的变化过程进行全生产过程的展示。如下图所示,可以得知前纵梁的封板上的一个孔在小总成、底板、白车身和ZP5上每一级别总成的尺寸状态。

4.3 零件的虚拟装配分析

虚拟装配分析是利用测量的有匹配关系的零件,在白车身测量数据管理平台中进行分析。利用平台建立的虚拟的白车身,并将零件装配到白车身上,通过读取零件的测量数据,利用平台数据处理来进行偏差一致性的分析,从而降低开发成本,缩短开发周期,完成产品设定目标,提高产品竞争力。

4.4 整车坐标系和局部坐标系下分别评价

在车身测量中,为了帮助零件找到在整车当中的位置,通常设立整车坐标系RPS的概念。所谓整车坐标系RPS,坐标系的零点在汽车前轴高度中心处,见图1。+X轴指向车身后方,+Y轴指向车身后方,+Z轴指向车身上方。通常除前期规划方案特殊说明外,均为整车坐标系测量数据。RPS系统的主旨是通过避免基准转变来保证制造工艺过程的可靠性和可重复利用的精确性。RPS系统的统一性规则要求从产品开发阶段直到批量生产,RPS点的使用贯彻始终。并非所有的RPS点都一直使用下去,避免总成零件上出现许多重复点。

有些特征并不需要在整车坐标系下评价,因为这些特征属于某一功能区域,评价这些特征在此功能区域下的坐标,更符合實车匹配。在报告中详细定义了该局部坐标系的命名、坐标系构成点及点的特征,并以图示说明和表示。如下图5所示,该局部坐标系为座椅安装孔区域定义的局部坐标系,命名为局部坐标系B,由3Z-2Y-1X建立,其中3Z分别由内侧后部、内侧前部及外侧前部3个座椅安装孔构成;2Y分别由内侧后部及内侧前部2个座椅安装孔构成;X由内侧后部座椅安装孔构成。

5 结语

白车身测量数据智能管理平台通过数据采集全面化、分析多维度化、测量高效化、监控实时化和信息可视化,缩短了白车身项目周期,提升了白车身的质量,达到了提升市场竞争力的目标。通过对车型新项目和批量车型的测量数据管理,提升了白车身项目阶段报告制作的效率以及批量后质量问题的解决效率,同时彻底摆脱了对测量机软件升级的依赖性。通过实施白车身测量数据的智能化管理,充分发挥上汽大众的白车身大数据优势,挖掘数据价值,白车身质量管理在生产监控、标准化建设等方面都取得了显著成效。基于多源数据的整合和大数据的深度应用,打破了传统白车身的尺寸控制方式和流程,造了一套基于数据驱动的白车身管理方式和方法。通过对白车身尺寸的多维度全方位实时的监控分析,全面推动白车身的尺寸管理模式由“事后应对”向“事前防范”转变,测量设备和人员的“分散现场管控”向“集中远程指挥”转变,白车身质量问题由“传统经验判断”向“数据智能驱动”转变。