基于Aspen HYSYS的撬装化沼气液化流程研究

2023-03-27周淑霞邹英平陆海程乔瑞峰

周淑霞,李 洋,张 腾,邹英平,陆海程,乔瑞峰

(1.山东交通学院,山东 济南 250357;2.中国石油大学, 新疆 克拉玛依 834000; 3.威海市天罡仪表股份有限公司,山东 威海 264200)

近年来,石油、天然气等能源燃料供应紧张、价格上涨,并且过度使用会给环境带来很多不可逆转的破坏问题[1]。在“十四五”规划中,提出我国已进入经济高质量发展的新阶段,正走在构建低碳环保、清洁高效的能源现代化社会的道路上。在“碳达峰、碳中和”目标的大背景下[2],要将目光放在可再生能源的系统化、高效化研发利用方面,促进可再生能源行业的高效、高质研发利用[3]。沼气有机废物转化为高质量燃料能源,从而成为可再生清洁能源的一种,对保护环境、减少碳排放与可持续发展等问题具有很大的优势[4]。因此研究沼气的净化与液化问题对于我国能源战略发展具有重要的意义。

大中型液化系统已应用在天然气液化工厂,由于液化装置庞大,不适合于开发小气田、煤层气、沼气等,小型撬装化液化系统具有流程精简、设备尺寸小、设备易移动、易安装等优点,撬装化装置可大大减少装置占用空间,避免盲目建厂带来的不必要的经济成本损失,减少大量的现场工作量和安装时间。小型撬装化液化系统将沼气集中液化制取生物质LNG,由储气罐装运和输送,是高效利用沼气的主要途径之一。

1 净化与液化耦合流程设计

通过建立沼气液化装置的热力学模型进行关于低温液化脱除CO2的理论研究与实验验证,软件仿真和实验验证数据显示,CO2的低温液化脱除方法不仅能充分利用液化过程中存在的冷量,又能达到脱除CO2的目的[5]。周淑霞[6]基于热力学中的能量守恒定理与焓、熵定理,利用沼气液化后的闪蒸气体来降低压缩机出口的气体温度,减少了冷却水的使用,实验证明能量消耗最大的装置为压缩机,通过闪蒸气体替换冷却水降低压缩机出口气体温度的方法降低了压缩机的能量损耗。在天然气液化流程详细研究的基础上,分析不同液化流程的优缺点,设计了沼气液化流程,比较性能参数、优选适合的液化流程。结果表明:混合制冷剂液化流程的比能耗最小。采用混合制冷剂撬装式液化制取生物质LNG是净化与液化相耦合过程[7]。

1.1 流程设计

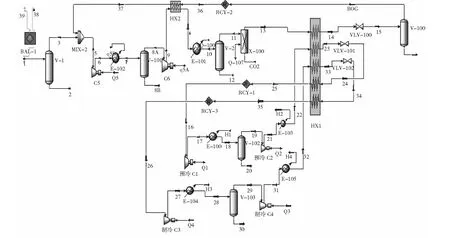

图1所示为通过低温液化脱除CO2、选用混合制冷剂及利用闪蒸气体降低压缩机气体温度的液化系统方案。

注:C1、C2、C3、C4、C5、C6为压缩机;VLV-100、VLV-101、VLV-102为节流阀;V-100、V-101、V-102、V-103为气液分离器;MIX-2为混合器;E-100、E-101、E-102、E-103、E-104、E-105为冷却器;HX1、HX2为换热器。

CO2去除系统、冷却循环系统和沼气液化循环系统3部分组成整体沼气液化系统。

CO2去除系统的工作原理为采用低温液化的方法脱除CO2,第一步通过气液分离器分离出水分,剩余的气体流通到压缩机,第二步通过换热器进行冷却,第三步通过气液分离器脱除液态CO2,为到达完全脱除CO2的目的,第四步使气体流进分子筛,利用分子筛脱除残余CO2,最后流入液化系统当中。

预冷回路、主制冷回路两大回路构成冷却循环回路。预冷回路主要包含E-103气液分离器、E-100冷却器、预冷压缩机C1、C2;以乙烯、丙烷作为主要成分构成制冷剂。预冷回路采用两级压缩机构成,通过在压缩机流程后采用冷却水冷却的级间冷却方式,从而达到减少能耗的目的[9]。鉴于气体冷凝会出现液体的现象[10],在第一级压缩之后通过气液分离器使气液分离开。

主制冷回路主要包含V-103气液分离器、冷却器E-104、E-105,混合剂压缩机C3、C4;以乙烯、甲烷、氮气为主要成分构成制冷剂。通过两级压缩、级间冷却的方法,经过压缩、冷却流程后,通过气液分离器去除液体,避免流入后续压缩机里面[11]。混合制冷剂液相转化为气相时会吸收大量冷量,从而构成冷却系统制冷回路所需的冷量补充[12]。

在沼气液化回路中,CO2脱除完全的沼气通过LNG-100冷箱再次冷却,之后流经气液分离器分离出的液体称为生物质LNG,气体称为闪蒸气体。

1.2 流程参数初始化

沼气脱硫净化后的数据:气体成分占比:N20.48%、CH475.68%、CO220.61%、H2O 3.23%;沼气入口压力:200 kPa;沼气入口温度:25℃;沼气流量:69.5 Nm3h-1;沼气储存压力:200 kPa。

以单位流量液化沼气生产所需的比功耗最小为目标函数,设置为优化流程的约束条件,从而对混合制冷剂液化流程中的参数进行优化。约束条件包括:换热器热端面低压制冷剂处于气相区,避免液相混合制冷剂进入压缩机[13];换热器中低压制冷剂、高压制冷剂及沼气之间最小传热温差为3 k;换热器换热过程不能出现负温差,各换热器的熵增要大于零;节流阀要产生温降;气液分离器入口流体的温度必须在泡点、露点温度之间;混合制冷剂摩尔组分之和为1。

混合制冷剂沼气液化流程优化设计变量为:高压制冷剂和低压制冷剂的压力、混合制冷剂的组分、热交换器的温差。优化计算中参数步长设置为:温度△T=2 K,压力为△P=100 kPa,组分的摩尔分率△X=0.01。

2 撬装化沼气液化系统设计

撬装化即基于一底座固定好系统所需设备,且同一模块固定在一起。冷却过程的冷箱通过若干冷却器相连,设备的外部制作接头,进而与压缩机部分连接[14]。撬装化设备安装简单、移动方便,可以节省管路之间的连接。因此,撬装化沼气液化系统不仅可以节约设备成本,又可以充分利用沼气资源。

本文通过沼气的性质与泡露点、低温分离CO2技术[15]、液化流程优选、损失分析,进行撬装化设计。

2.1 沼气出口撬装

因沼气液化系统所需设备较多,整体液化系统撬装化时应先进行模块化处理。沼气中存在不同成分的杂质,初步净化时遴选合适的工艺[16]。

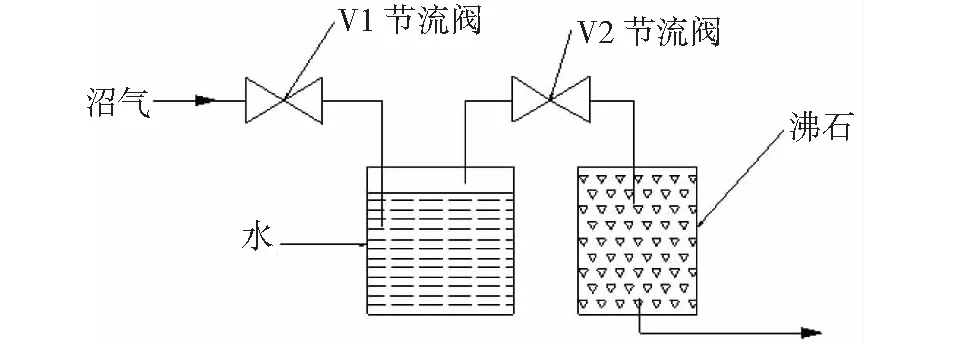

沼气存有少量的H2S、O2、H2、CO、N2以及其他碳氢化合物(CmHn)等。第一步将沼气导入封闭的水容器中,脱除掉H2S、部分CO2等杂质;第二步流经盛有沸石的密闭容器中,吸附CO2、N2及H2O杂质;第三步利用分子筛根据分子的直径,阻碍大分子通过,达到吸附净化的作用。流程如图2所示。

图2 沼气出口模块

2.2 分离二氧化碳撬装

由于CO2杂质含量较高,通过沼气出口模块后,还有部分CO2残余,因此仍需对CO2进行脱除。压缩机K-1、K-101、混合器MIX-2、气液分离器V-1、V-2、V-101和分子筛X-100组成CO2去除撬装装置。

2.3 预冷撬装

在周淑霞[5]液化流程的优选中,可以看出,带预冷的混合制冷剂液化流程比能耗低于单级混合制冷液化流程,因此在净化与液化耦合的撬装化中设计了预冷撬装。预冷撬装的作用是对净化后的沼气和主制冷系统进行预冷。预冷压缩机C1、C2,冷却器E-100、E-103和气液分离器V-102组成预冷撬装系统。

2.4 制冷撬装

周淑霞[6]对液化流程研究比较发现,采取两级压缩机制冷时,带预冷循环的液化流程不仅比能耗较低,且符合各级循环制冷的要求,所以采用带预冷混合制冷剂的循环流程,混合压缩机C2、C4,气液分离器V-103和冷却器E-104、E-105组成主混合制冷剂撬装。

2.5 冷箱撬装

换热器是对液化系统能耗影响较大的一个因素,在流程中属于重要装置,故制取生物质LNG液化流程中选择多冷箱合并方式,通过1个大冷箱装置进行制冷[17]。冷箱撬装主要包括LNG-100换热器,V-100气液分离器和节流阀VLV-100、VLV-101、VLV-102等几部分。

3 液化系统计算结果

3.1 系统性能参数

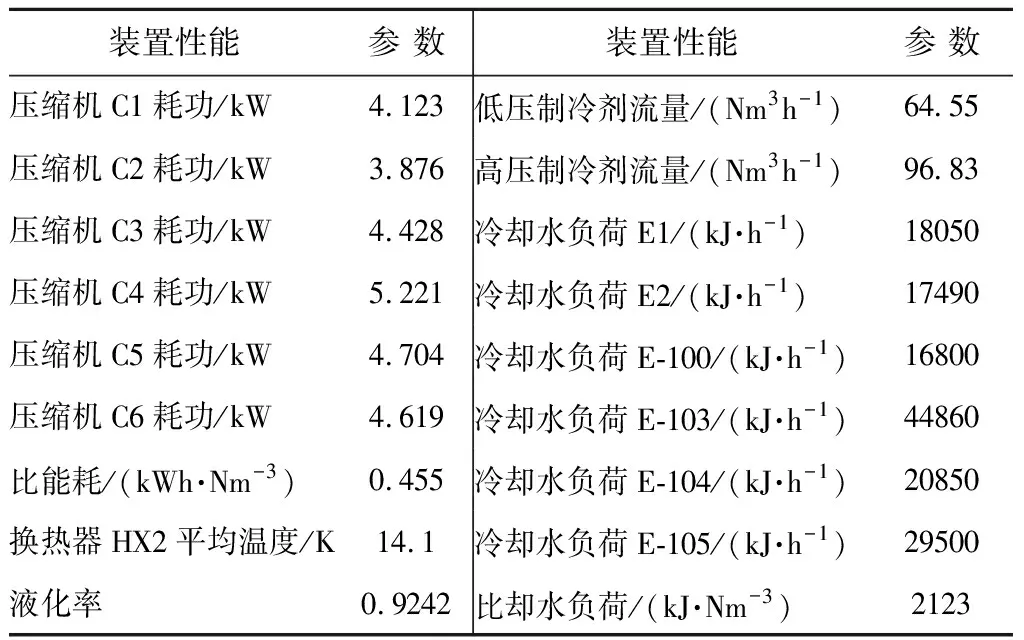

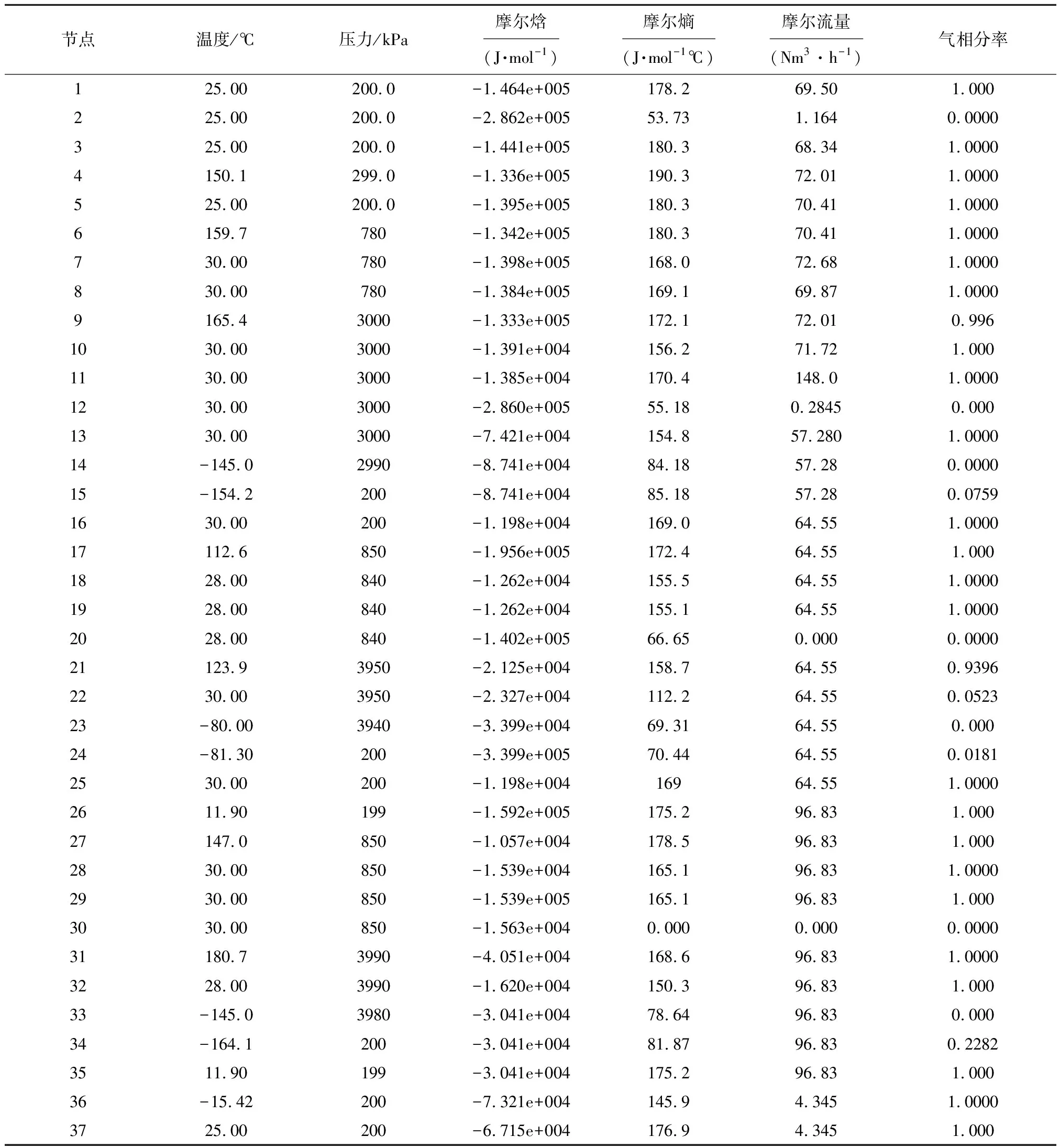

利用Aspen HYSYS软件、PR方程对图1的沼气液化系统进行仿真计算,得到各装置性能参数数据[18]。沼气液化制取生物质LNG装置日处理量为2000 Nm3;预冷压缩机C1的入口压力为200 kPa,出口压力为780 kPa,流量为72.68 Nm3h-1;预处理压缩机C2的入口压力为780 kPa,出口压力为3950 kPa,流量为72.01 Nm3h-1;压缩机C3的入口压力为200 kPa,出口压力为850 kPa;压缩机C4的入口压力为840 kPa,出口压力为3990 kPa;压缩机C5的入口压力为200 kPa,出口压力为780 kPa;压缩机C6的入口压力为850 kPa,出口压力为3000 kPa。流程中设备的主要性能参数如表1所示。

表1 流程主要性能参数

由表1可以看出,沼气液化流程的比能耗为0.455,液化率为0.9242,沼气液化后N2含量为0.63%、CH4含量为99.37%。根据计算结果可以得出:沼气液化制取生物质LNG比能耗较低,液化过程中设备正常运行,为沼气液化中选取设备、系统正常运行提供了理论基础。

3.2 冷箱性能分析

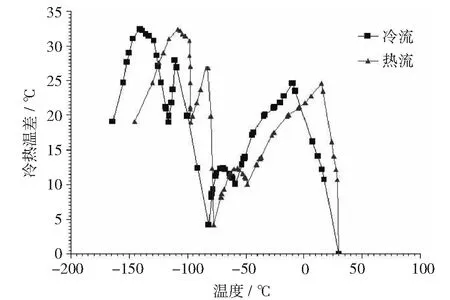

对流程中的温度、冷热流、换热面积等变量因素进行仿真[19],利用Aspen HYSYS软件、PR方程模拟结果见下图。

由图3、图4可见,冷箱内的换热面积、热流同温度成正比关系,冷热曲线成平行线趋势,可以得出冷热流程的温差在近似相等情况下变动,减小了损失。

图3 冷箱内温度与热流关系曲线

图4 冷箱内温度与换热面积关系曲线

由图5可见,冷箱内冷热温差随温度上下浮动,可见主制冷剂、沼气、预冷制冷剂之间进行热交换时,伴随温度波动。冷热温差于液化系统的冷能损失成正比关系。

图5 冷箱内冷热温差曲线

3.3 系统降低能耗方法

液化流程中采取以下方式来减少系统的能耗。

(1)利用高效压缩机、压缩机级间加冷却是一种减少能耗方式之一。

(2)对主混合制冷剂和沼气液化回路通过预冷装置进行预冷。

(3)对于系统中的冷量利用,一种方法是预处理中的沼气冷却所需冷量来自于冷却循环回路的冷量;另一种是通过沼气液化后的冷量和脱除CO2的沼气进行热量交换,从而减少系统中冷却水的使用。

3.4 系统各节点参数

表2所示为液化系统优化后各节点的工艺参数。表中各数据为沼气液化系统中压缩机、换热器和节流阀的选型提供了理论依据,表2中节点1、3、4、5、6、7、8、9、10、11、13、14、15、36、37为不同阶段的沼气;节点2、12为水;节点16~25为丙烷、乙烯制冷剂;节点26~35为氮气、甲烷及乙烯制冷剂。

表2 沼气液化流程中节点的参数值

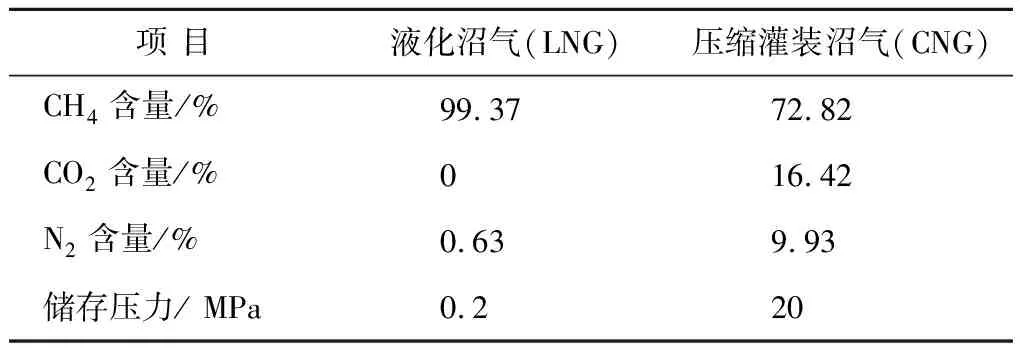

4 生物质LNG与压缩罐装CNG比较

沼气采用压缩罐装的方式,需利用为3~4级压缩机进行压缩,压缩过程中压力可达到20 MPa。通过本流程所生产的液化沼气与沼气压缩罐沼气CNG(Compressed Natural Gas)[20]相对比,如表3所示。

表3 沼气液化LNG与压缩罐装CNG比较

由表3可见,通过分析仿真计算结果可以得到:液化之后的沼气,其甲烷含量远大于压缩罐装沼气的26.7%,CO2含量及N2含量远小于压缩罐装沼气中CO2、N2的含量。

5 结论

将撬装化设计技术引入沼气液化系统的设计中,在现有模块化设计的基础上,对沼气液化系统运行中的模块构建、模块设计进行深入的研究和探索。建立净化与液化耦合的沼气液化系统,进行了撬装化系统的模块设计,得出各撬装化装置的性能数据。采用序贯模块法、PR方程对系统中各个节点的参数进行数值计算,得出沼气净化与液化相耦合的全流程节点的温度、压力、摩尔焓、摩尔熵、摩尔流量、气相分率和气液两相组分的摩尔分数。结果表明:生物质LNG液化率为0.9242,该装置的能耗成本仅为0.455 kWh·Nm-3,相当于每0.25元·m-3天然气。液化后生物质LNG中CH4含量99.33%,N2含量0.63%,CO2含量0.04%。LNG中CH4含量高于压缩罐装的沼气(CNG)26.7%,CO2含量及N2含量均低于压缩罐装沼气。