白酒糟稻壳分离及产沼气性能研究

2023-03-27张永刚张自强詹余福何荣玉韩承哲

张永刚,张自强,2*,杨 琦,詹余福,何荣玉,韩承哲

(1.中节能绿碳环保有限公司,北京 100124;2.天津大学,天津 300072;3.中节能绿碳(遵义)环保有限公司,贵州 遵义 563108)

白酒糟是白酒酿制完成后剩余的谷物残渣。根据国家统计局公布的统计结果,2021年我国白酒产量为715.6万千升(酒精体积分数以65%计),按白酒与酒糟产量比为1∶3估算[1],相应白酒糟产量约为1926万吨。白酒糟含水量高达60%以上,且酸度较高(pH值3~4),随意堆放极易霉变腐烂,引发环境问题[2]。另一方面,由于采用固态法酿造白酒过程中糖化发酵不彻底,导致白酒糟中仍含有一定量的碳水化合物、蛋白质、脂肪等物质,因此目前白酒糟主要通过作为生产饲料、肥料的原料达到无害化、资源化的目标。但随着酒糟产量的逐年增加,传统的酒糟处理方式已难以满足日益增长的酒糟处置的需求,改进传统酒糟资源化技术来提高处置效率迫在眉睫。

酒糟厌氧发酵产生沼气进而提纯成天然气是一种有效的大规模处置酒糟的方式[1]。对于浓香型酒糟来说,稻壳质量约占酒糟干重的50%左右,而稻壳在厌氧发酵时几乎不参与产气,严重影响了厌氧发酵的效率。因此,如何能将酒糟中的稻壳和其它有机质进行有效分离就显得尤为重要。已有研究表明通过气流分级法[4]、水洗分离法[5]以及烘干振动筛分法处理[6],酒糟中稻壳分离率达到了90%以上。车涤非[7]等提出将含水率为10%~18%的酒糟进行对辊轧压后筛分,将稻壳分离率提高至95.5%以上。此外,谢申猛[8]使用揉搓机和回转筛分离粮渣和稻壳,并提出粮渣用于制作动物饲料,稻壳用于燃烧供能的后端解决方案。尽管如此,在简化酒糟稻壳分离步骤、降低稻壳分离能耗以及探索后端产品资源化方面仍需进一步研究。

本研究的稻壳分离工艺采用固液分离的原理,以更低的能耗、相对简单的设备将稻壳与可降解有机质完全分开。本研究研究了稻壳分离的工艺条件,同时通过厌氧发酵对照试验,评估稻壳分离获得的有机质浆料厌氧发酵产沼气性能。

1 材料与方法

1.1 实验原料

1.1.1 酒糟

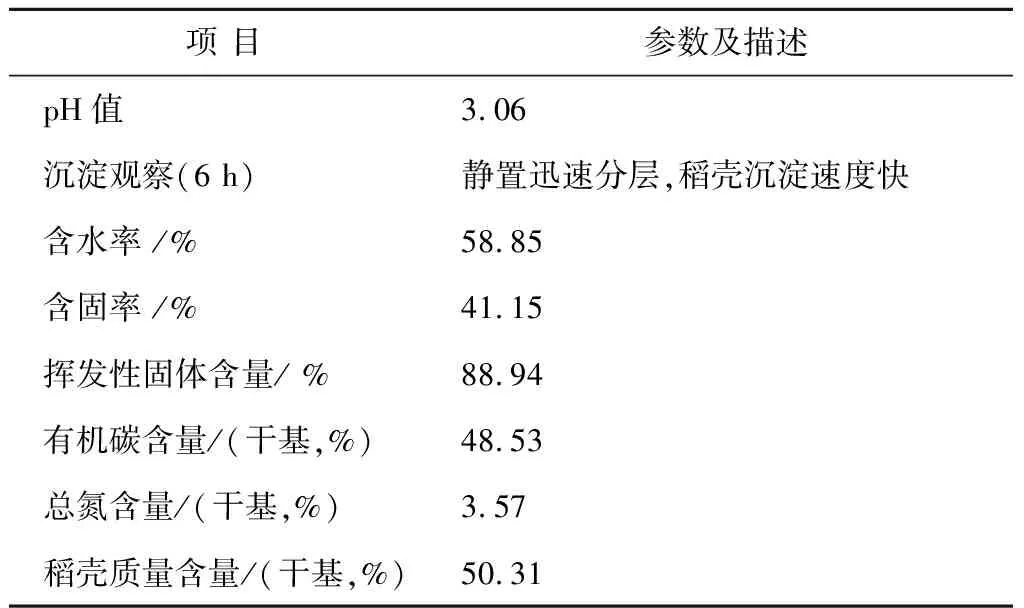

实验酒糟使用某酒厂的白酒糟。酒糟外观如图1所示,整体呈土黄色,较为松散,有明显稻壳成分。酒糟的性质如表1所示,含水率为58.85%,干基稻壳含量约为50.31%。

图1 酒糟

表1 酒糟理化性质表

1.1.2 接种物

本项目以中节能遵义项目在运行的发酵罐排出的新鲜沼液为接种物,接种物性质如表2所示。

表2 接种物基本理化指标

1.2 酒糟稻壳分离实验

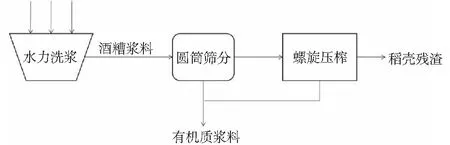

稻壳分离工艺主要根据水洗筛分的原理,考虑废弃物资源化利用与后端厌氧发酵效果,选择沼液或洗浆废水(由高浓度酿酒废水与自来水配置)与酒糟混合搅拌制得酒糟浆液;然后将酒糟浆液打入筛分机通过2 mm圆孔的筛网将湿稻壳筛分出,筛分出的湿稻壳继续进入螺旋压榨机进一步脱水;收集筛分、压榨过程中产生的有机质(非稻壳部分)用于厌氧发酵产生甲烷。稻壳分离流程如图2所示。

图2 稻壳分离工艺流程

1.2.1 酒糟浆液含固率对有机质分离率的影响

在酒糟中加入COD浓度为500 mg·L-1的洗浆废水配置含固率为5%、8%、10%、15%的酒糟浆液,使用磁力加热搅拌器在20℃下搅拌10 min,搅拌完成后进行过滤、挤压脱水,最后将过滤后的残渣放置在远红外干燥箱中烘干至恒重。通过计算洗涤前后的质量差,即可计算稻壳的去除率及有机质的分离效率。有机质分离效率越高说明分离效果越好。

有机质分离率计算公式为:

式中:C为有机质分离率,%;M1为酒糟质量,g;M2为酒糟浆液筛分挤压烘干后质量,g;N1为含固率,%;N2为干基中稻壳含量,%。

其中本次实验酒糟质量为50 g(即M1=50 g),含固率为41.15%(即N1=38.84%),干基中稻壳含量占比为50.31%(即N2=50.31%)。

1.2.2 洗浆废水COD对有机质分离率的影响

为研究洗浆废水COD对有机质分离率的影响,分别使用稀释后COD浓度为500、5000、10000、30000、100000 mg·L-1的洗浆废水配置含固率为8%的酒糟浆液,在室温20℃下搅拌10 min后筛分挤压过滤,残渣烘干至恒重后测定质量。

1.2.3 洗浆温度对有机质分离率的影响

将COD浓度为500 mg·L-1的洗浆废水与酒糟混合,使用磁力加热搅拌器搅拌10 min配置为含固率为8%的酒糟浆液,分别加热至20℃、30℃、40℃、50℃。酒糟浆液经过筛分挤压过滤烘干,称量干残渣质量,计算有机质分离率。

1.2.4 搅拌时间对有机质分离率的影响

将COD浓度为500 mg·L-1的洗浆废水与酒糟混合,在20℃下分别搅拌5、10、15、20 min;搅拌完成后进行筛分挤压过滤,最后将残渣置于远红外干燥箱中烘干至恒重并测定干残渣质量,研究搅拌时间对分离效果的影响。

1.3 厌氧发酵对照实验

厌氧发酵实验在中试厌氧发酵罐中进行。如图3所示,发酵罐配备水封装置防止发生漏气,并使用水浴装置使发酵温度维持在37℃。首先,在发酵罐中投加60 L接种物,初期每日投加50 g酒糟,记录产气量与甲烷含量;待甲烷含量达到40%以上后,对照组每日向系统中投加1429 g酒糟浆液,酒糟浆液由294 g酒糟、568 g沼液、567 g自来水组成,浆液含固率为8%,温度为20℃。实验组进料为相同混合液经稻壳分离获得的浆液。

图3 中试厌氧发酵实验装置

本实验水力停留时间为42 d,每日测定产气量和甲烷含量,每周进行一次出料沼液的指标分析,待实验开展30 d后且数据平稳时结束。通过实验数据对干基(TS)产气率、发酵日产气量及稻壳分离后产气损失进行分析。

1.4 实验仪器

酒糟稻壳分离实验:500 mL烧杯若干;电子天平(BSA224S型);电子天平(YP5002型);手动挤压脱水器;磁力加热搅拌器(79-1型);pH值计(pHs-3C型);远红外线干燥箱;圆孔筛。

厌氧发酵对照实验:中试厌氧发酵罐(有效容积为60 L)、COD消解仪(DRB2型)、氨氮测定仪(DR3900型)、自动滴定仪(ZDJ-4B型)、雷磁pH计(pHS-3C型)、湿式气体流量计,手持式甲烷测定仪测定。

2 结果与讨论

2.1 酒糟浆液含固率对有机质分离率的影响

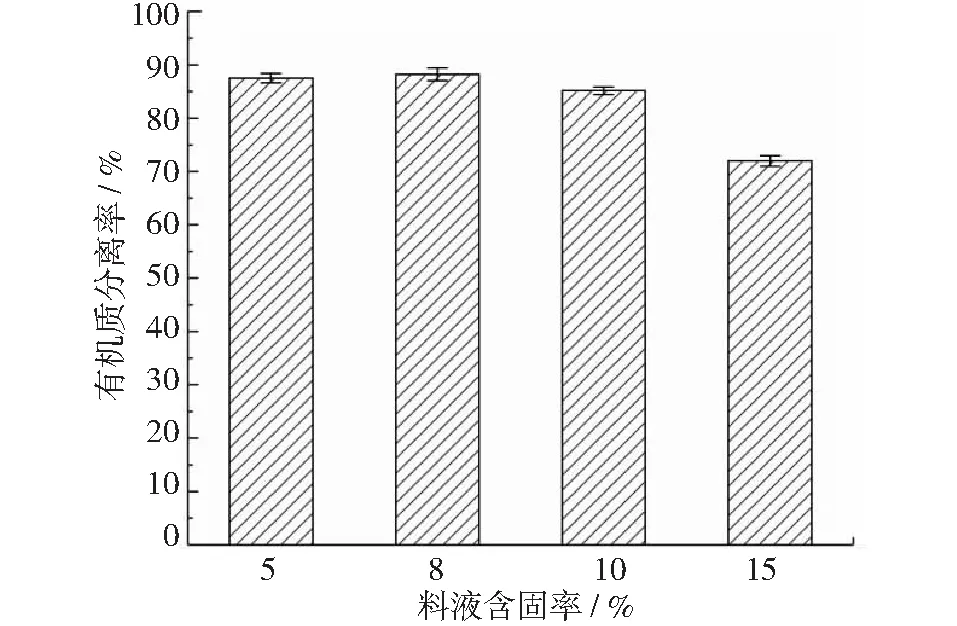

不同含固率的酒糟浆液具有不同的物化性质,会在挤压分离过程中影响分离效果。在进料含固率分别为5%、8%、10%、15%时,酒糟稻壳分离效果如图4所示。从图4可以看出,有机质分离率与浆料含固率有关。当酒糟浆液的含固率低于8%时,增加含固率有助于提高稻壳与有机质的分离效果;当含固率为8%时,有机质分离效果最好,可达88.2%;而当含固率高于8%时,有机质分离率呈下降趋势,当含固率为15%,有机质分离率下降到了71.9%;这可能是由于含固率高时,可降解有机质容易粘附到稻壳上难以分离。因此,本实验选择含固率为8%较为合适。

图4 含固率对有机质分离率的影响

2.2 废水COD浓度对有机质分离率的影响

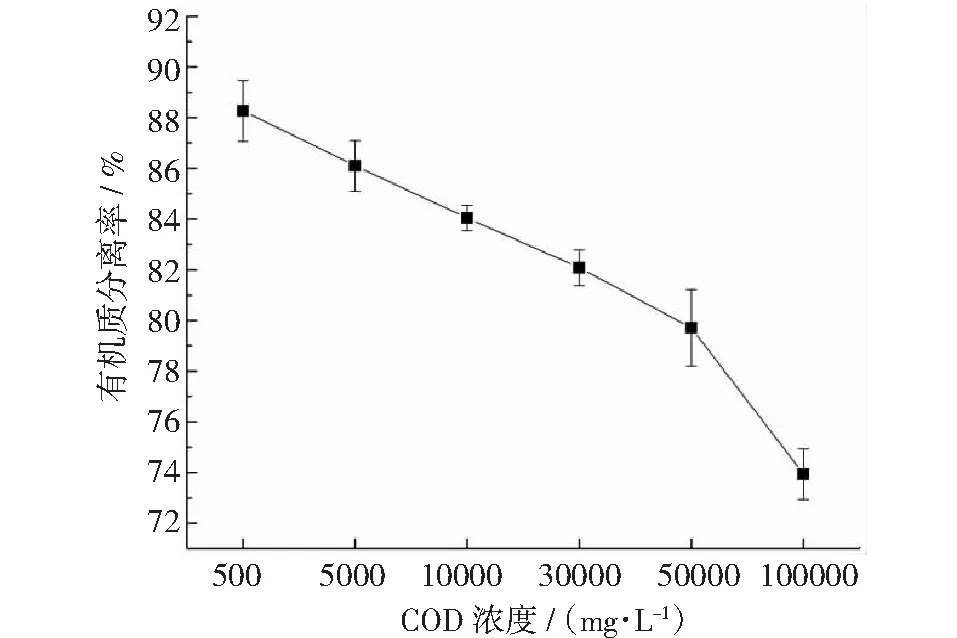

废水COD浓度对有机质分离率的影响如图5所示。从图5可以看出,有机质分离率受废水COD浓度变化的影响。随着废水COD浓度的增加,有机质分离率基本呈线性下降趋势。废水COD为500 mg·L-1时,有机质分离率可达88.2%,而废水COD为100000 mg·L-1时,有机质分离率下降到了73.9%。这主要是因为高浓度的废水含有更多的可降解有机物,其与稻壳粘结更紧密,进而导致稻壳与可降解有机质分离效果变差。在实际生产中,为了更好的利用酿酒废水,洗浆废水COD浓度小于50000 mg·L-1是可以接受的。

图5 COD浓度对有机质分离率的影响

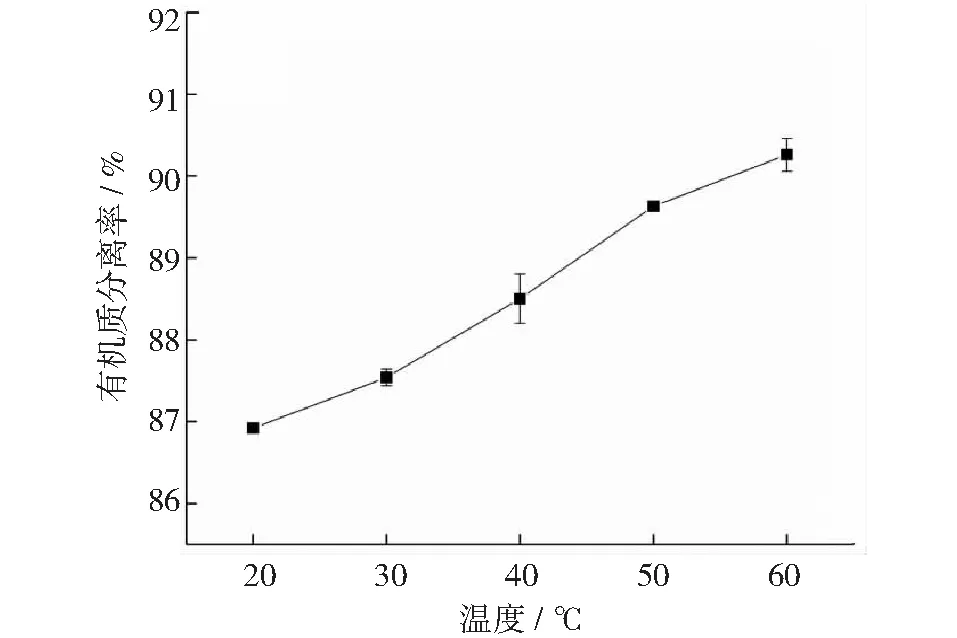

2.3 洗浆温度对有机质分离率的影响

洗浆温度对分离效果的影响如图6所示,有机质分离率与洗浆温度基本呈线性关系,随着温度的升高,有机质分离率随温度逐步升高,当温度从20℃逐步升高到60℃时,有机质分离率从86.9%升高到90.2%。这可能由于升温有利于可降解有机质的溶解和分散,但考虑到在实际生产中,升温需要消耗更多的能源,在没有余热可以利用的情况下,实验保持自然状态下的水温即可。

图6 温度对有机质分离率的影响

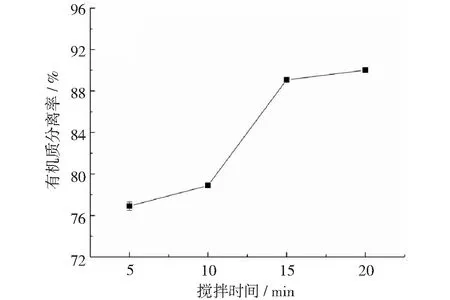

2.4 搅拌时间对有机质分离率的影响

当搅拌时间分别为5 min、10 min、15 min、20 min时,有机质分离率的变化如图7所示。从图7可以看出,随着搅拌时间的加长,更多的可降解有机物与稻壳分离,分散和溶解在液相中,进而导致有机质分离率呈逐步增加的趋势。当搅拌时间从5 min增加到15 min的时候,有机质分离率从76.9%增加到89.1%,此后再增加搅拌时间,留存率变化较小。考虑到综合能耗及处理效率,搅拌时间选择15 min较为适宜。

图7 搅拌时间对有机质分离率的影响

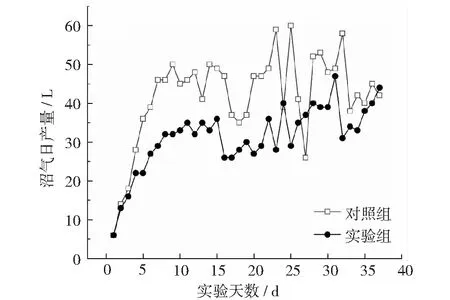

2.5 厌氧发酵对照实验分析

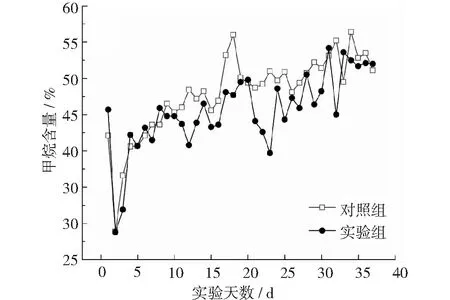

厌氧发酵实验的沼气日产量变化如图8所示。从图中可以看出,对照组的沼气日产量增长速度较快,在第9天沼气日产量达到了50 L,在第25天沼气日产量出现最大值为60 L;而经过稻壳分离的实验组沼气日产量增长速度相对较慢,沼气日产量最大值出现在第31天,为47 L。表3列出了厌氧发酵实验的主要参数,由表3可知对照组具有更高的沼气产量,实验组日平均产气量较对照组减少10.65 L;但实验组的单位干物质沼气产率比对照组高出70%,达到621.02 L·kg-1TS。结合表3中发酵期间的COD、含固率等数据可以推测沼气产量的减少可能是由于稻壳分离处理造成进料有机物含量的下降;由于将无法发酵的稻壳完全分离,在损失部分沼气产量的情况下沼气产率得到了极大的提升,这意味这相同质量条件下,有机质浆料能够产生更多的沼气。甲烷含量随实验天数的变化趋势如图9所示,对照组与实验组的变化曲线基本重合,二者甲烷含量都在45%~50%,说明了稻壳分离基本不会影响沼气的成分,这可能是因为沼气成分更多取决于接种物的性质。

表3 厌氧发酵实验主要参数

图8 沼气产量变化图

图9 甲烷含量变化图

3 结论

(1)本研究开发了一种新型稻壳分离工艺,通过洗浆-筛分-压榨处理,将酒糟分离分为有机质浆料和稻壳两部分,以有机质浆料作为后续厌氧发酵的底物,从而实现了稻壳的完全去除。

(2)通过一系列工艺优化实验,采用COD为500 mg·L-1的洗浆废水调配含固率为8%酒糟浆液在常温下搅拌15 min经过筛分压榨后,有机质留存率最高可达到89.1%,更有利于后续的厌氧发酵。

(3)厌氧发酵对照实验表明,稻壳分离获得的有机质浆液进行厌氧发酵的日平均产气量相对酒糟浆液直接厌氧发酵下降了25.3%。但有稻壳分离后的机质浆液具备更强的产气潜力,其单位干物质产气率达到了621.02 L·kg-1TS,是酒糟直接厌氧发酵的1.7倍。