起重永磁吊具拉脱力测试台设计*

2023-03-27魏汝路

周 洲 邓 冉 韩 路 周 峰 魏汝路

1江苏省特种设备安全监督检验研究院 徐州 221000 2中国矿业大学机电工程学院 徐州 221116

0 引言

目前,冶金、机械制造、造船等行业所用的起重机在吊运钢板等铁磁性物件时,普遍采用电磁吊具和永磁吊具。和电磁吊具相比,永磁吊具具有能耗低、无需安装、维修量小、可靠性高等优点,在中小型企业中应用更为广泛。

近年来,由于永磁吊具吸脱力不足、零部件故障而引发的起重机事故时有发生。例如2022年,某公司装配作业车间在进行装焊作业时,凸缘工件从永磁吊具上脱离,造成作业人员死亡;2018年,某公司线材厂成品作业区起重机司机操纵桥式起重机调运成品线卷时,磁性吊具东端线卷脱落后从垛堆上滚落到地面,造成地面人员伤亡。这2起事故的直接原因是:在吊装作业时,永磁吊具与被吊物部分接触,与其他部分不能充分接触而形成空隙,造成磁性吊具吸力不够,致使被吊物体脱落。

某磁力检测中心2013年~2014年对部分著名企业永磁吊具安全性能抽检情况显示[1],永磁吊具的安全性能合格率只有4.7%,实测吸力低于额定标称值一半的竟然有21.4%。现行的法定检验规则[2,3]虽将不可分的电磁吸盘等磁力起重装置纳入了检验范围,但由于缺乏专业的检验仪器,检验人员难以对其拉脱力进行测试,永磁吊具隐形超载现象十分普遍,存在极大的安全隐患。

据此,本文设计了一种适用于额定起重量为3 000 kg及以下的起重永磁吊具的性能现场检测试验台,可有效解决目前起重机械定期检验和监督检验时,检验项目操作性和实用性较差的技术难题。

1 设计思路

1.1 在用永磁吊具统计

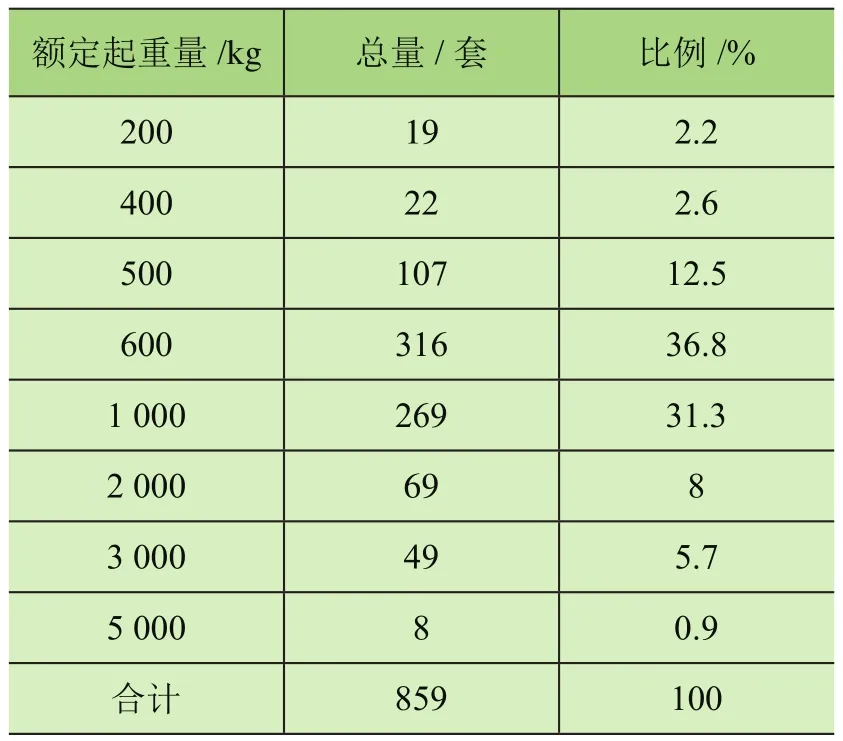

根据对某市部分机械加工制造企业调查结果显示,16家企业使用永磁吊具合计859套,其中使用最多的是600 kg和1 000 kg 2种类型,分别占到统计总数的36.8%和31.3%;2 000 kg、3 000 kg分别占统计总数的8.0%、5.7%;5 000 kg的使用较少,仅占0.9%;具体数量和比例如表1所示。

表1 部分企业永磁吊具调查统计表

调查结果还显示,企业使用的1 000 kg及以下永磁吊具一般为手动式;2 000 kg及以上一般使用自动式,部分使用电磁吸盘或采用其他方式。

1.2 永磁吊具尺寸规格

根据对20多家永磁吊具制造企业生产的2 000 kg和3 000 kg永磁吊具的规格尺寸调研,2 000 kg永磁吊具最大规格尺寸为长780 mm、宽540 mm、高110 mm,3 000 kg永磁吊具最大规格尺寸为长890 mm、宽456 mm、高124 mm。

调研结果还显示,永磁吊具制造企业在官方网站标明的最大拉脱力满足标准要求,一般为额定起重量的3倍。由于上述2个标准为推荐标准,实际市场调研发现,不少企业在销售最大拉脱力为额定起重量2倍的产品。

1.3 设计目标

根据对某市部分机械加工制造企业使用的永磁吊具调查统计结果和制造企业生产的2 000 kg和3 000 kg永磁吊具的规格尺寸,本文研究一种适用于3 000 kg及以下永磁吊具性能的现场试验台,基本满足在用起重机永磁吊具的现场检测需求。

结合标准JB/T 10734—2007《起重永磁铁》[4]和现场测试的要求,起重永磁拉力测试装置结构应满足以下技术要求:

1)加载能力 按照永磁吊具最大拉脱力不应小于额定起重量3倍的要求,即对于3 000 kg永磁吊具,试验台的加载能力需要达到9 000 kg以上。

2)尺寸要求 试验台至少能够容纳规格为900 mm×550mm×130mm(长×宽×高)的永磁吊具。

3)移动性 为保证在使用现场便于移动,同时为了使永磁吊具便于放置在试件板上,提高测试效率,整体结构须具备一定的移动能力。

2 测试台设计

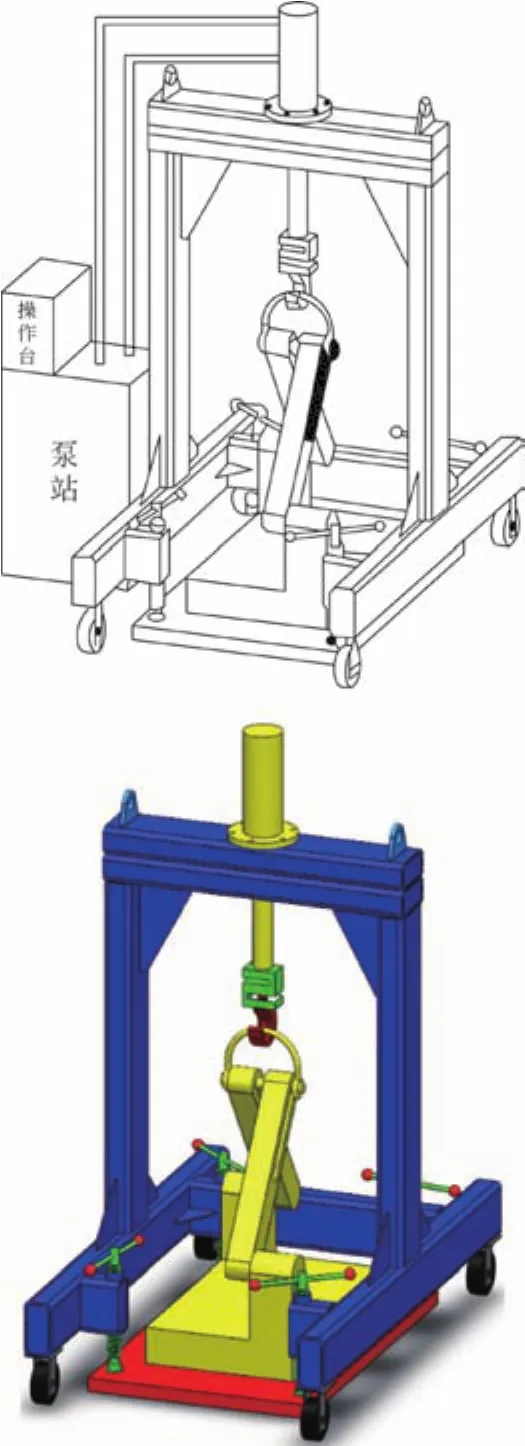

以某额定起重量3 000 kg、规格尺寸为长890 mm、宽456 mm、高124 mm的永磁吊具为测试对象,据此设计的永磁吊具拉脱力测试台(见图1)主要由机械系统、液压系统、控制系统等组成。其工作原理为采用液压缸作为驱动装置,丝杠约束试件板位置,起重永磁吊具随液压缸上升直到永磁铁从试件板拉脱,拉脱瞬间测力传感器读取的值即为拉脱力。

图1 装置设计图和机械结构三维模型

2.1 机械系统设计

机械系统主要包括:龙门支架、丝杠、测试板以及脚轮组等组成。根据承载能力要求,选择200 mm×100 mm×8 mm矩形钢为支架主体。考虑移动性和永磁吊具方便落位,框架底部设计为U形。根据所测永磁吊具尺寸,底部横梁长度设计为920 mm,框架底部整体长度设计为1 700 mm;考虑测试装置室内使用,整体高度设计为2 000 mm,整个支架由矩形钢焊接而成,设计各个边角处加肋板固定,由于顶部横梁受到液压缸集中力的作用,采用矩形钢叠加方式以增大截面承受力。

根据龙门支架三维建模质量属性以及查阅永磁吊具的最大质量,选择4个6寸脚轮,2个万向轮加2个定向轮构成脚轮组,总计承重为1 200 kg,能满足结构及吊具承载要求。对机械系统需进一步设计计算和仿真分析以验证其符合性。

2.2 液压系统设计

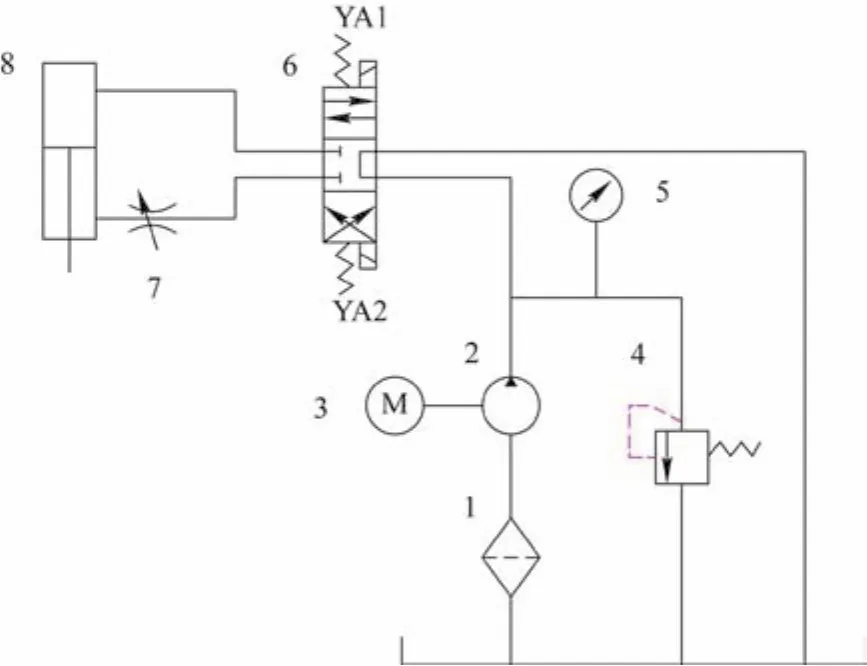

液压系统执行元件为单个液压缸;液压缸行程为200 mm,能满足加载行程要求,液压系统可提供最高100 kN输出力,能满足加载驱动力要求。

液压系统原理如图2所示,电动机驱动液压泵为液压系统提供压力油源,液压油经过滤油器1进入液压泵2,控制系统驱动三位四通电磁换向阀6,YA1得电,阀芯换向至右位,使得液压油经节流阀7进入液压缸8,液压缸提升起重永磁铁,直至拉脱后,液压油经三位四通电磁换向阀6右位回到油箱。

图2 液压系统原理

2.3 控制系统设计

控制系统由PLC作为核心控制元件,配备小型触摸屏可实时显示拉力测试装置工作状态、拉力大小,通过触屏操作可直接完成整个拉脱力测试,并调取拉力测试历史数据。

查阅资料得知S形拉力传感器适用于指定的规范称量系统,尤其适用于一些要求精度高的工业称量系统。其高度可靠性及密封设计能在恶劣环境下长时间连续稳定的工作。因此,本设计选用S形拉力传感器进行拉力测试,型号为TJL-4。由于该传感器的输出信号为0~20 mA电流,而所选用PLC自带模拟量输入只能接受0~10 V电压信号,故需要增加一个放大器或PLC模拟量输入模块读取拉力值。从经济性角度考虑,最终选用了与该S形拉力传感器配套的放大器,型号为TB3K。该放大器需24 V电源,能将传感器0~20 mA的电流信号转换为0~10 V的电压信号,且能为传感器供电。

3 机械系统受力分析

3.1 仿真分析

常规理论计算校核测试台强度满足需要,但计算过程中忽略了许多条件,如肋板对顶梁支持作用、丝杠螺母实际受力为从中心向外发散。针对实际分析,为准确进行强度校核,应采用更为合理的Ansys仿真对测试台进行强度分析。

为确保矩形钢框架强度达标,在Ansys仿真中,取F合=120 kN,F丝杠=120 kN,其仿真步骤为:1)将矩形框模型导入至有限元仿真模型中,并将Q235的属性导入Ansys材质库,整个矩形钢框架的材质设置为Q235。2)对零件之间的接触进行编辑,其中,由于液压缸和顶梁通过螺栓连接,故将其接触设置为粗糙,使其无法相对运动;由于其余零部件之间均为焊接关系,故将其余接触均设置为绑定。3)对矩形钢框架进行网格划分,为了在保证计算精度的情况下减少计算量,将框架整体网格尺寸设置为50 mm,并将顶梁、一侧支架和底梁网格尺寸设置为10 mm。4)对矩形钢框架施加力和约束,在液压缸上施加120 kN的力,方向向下;在4个摇丝杠安装螺母处施加共120 kN的力,方向向上;为模拟矩形框自重,对整个装置施加重力加速度g;并在车轮处施加固定支撑约束,使这个框架无法移动。

完成建立近似模型、编辑材料特性、网格划分、以及施加力和约束环节后,检查并运用数值方法对模型求解。计算结果经过处理,对整个装置关键部分的仿真结果进行处理与分析。

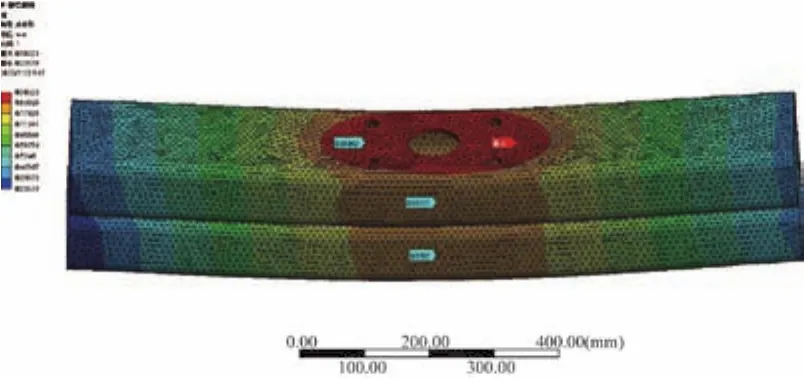

3.2 顶梁仿真结果

顶梁直接受力120 kN,为装置薄弱部分。需从变形量和应力分布2个方向对顶梁的强度进行验证校核。图3为顶梁变形量计算结果,由图3可知,顶梁的最大变形量为0.9 mm,产生在顶梁与液压缸的接触面上,且变形量呈现由中间向两端递减的趋势,最小变量为0.34 mm,顶梁变形量非常小,对整个装置测试功能没有影响。

图3 顶梁变形量

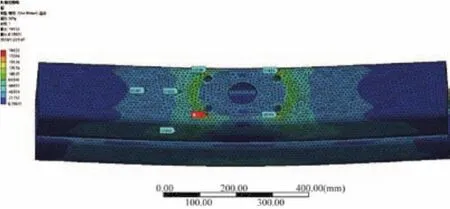

图4为顶梁的应力分布图,由图4可知,顶梁正面与液压缸的接触面边缘应力值较高,且出现了最大应力值194.53 MPa,而中间和两端应力值较低;同样得到顶梁背面中间应力最大值为162.69 MPa,根据Q235的材料属性可知,顶梁强度满足要求。

图4 顶梁上面应力分布

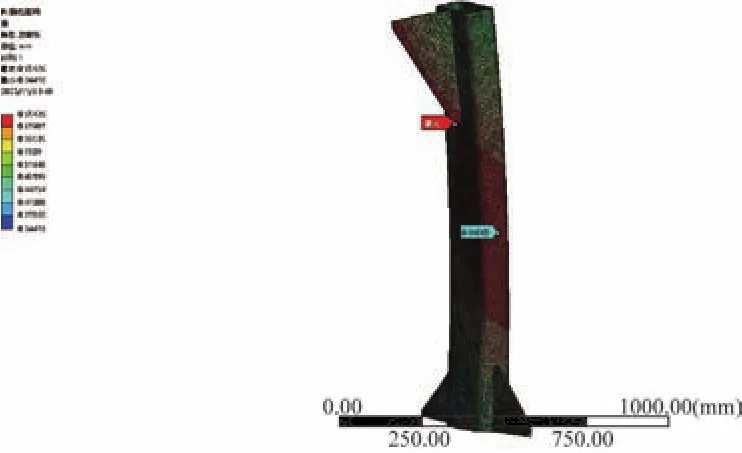

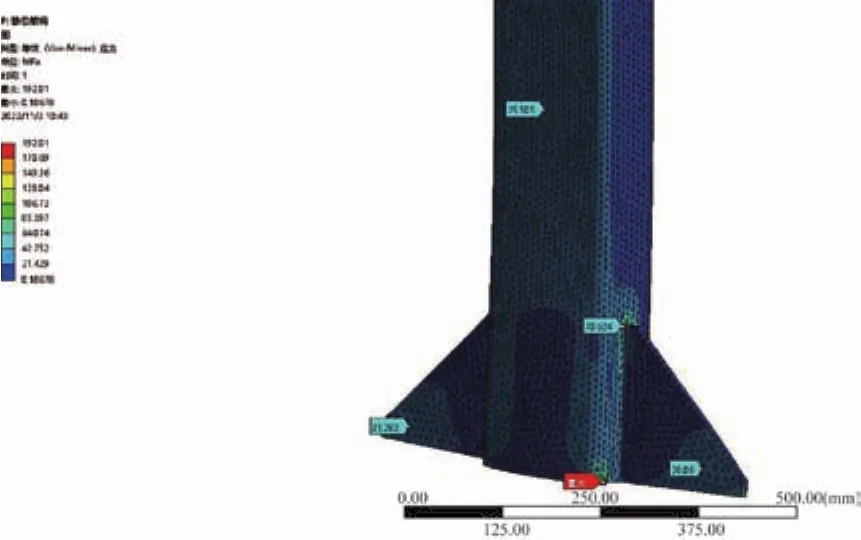

3.3 支架仿真结果

支架承担了顶梁的压力,整个装置为对称体,支架与顶梁之间焊接了肋板进行加固处理,对装置右边支架的变形量与应力分布进行验证校核,如图5~图7所示。

由图5支架变形量可知,支架的最大变形量为0.654 mm,产生在支架与顶梁的加强筋上。支架中间的变形量最大不足0.7 mm,且支架整体的变形量呈现由中间向两端递减的趋势,最小变形量为0.34 mm,支架变形量非常小,对整个装置测试功能没有影响。

图5 支架变形量

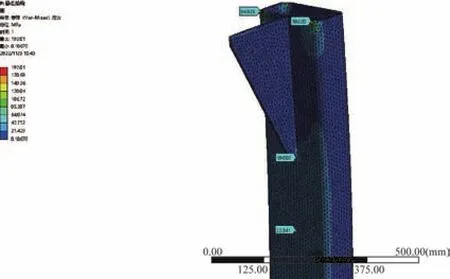

由图6和图7可知,支架主要的应力集中点为与顶梁、底梁和加强筋的焊接处,其中最大应力值为192.01 MPa,出现在与底梁的焊接处,支架满足实际的强度要求。

图6 支架上半部分应力分布

图7 支架下半部分应力分布

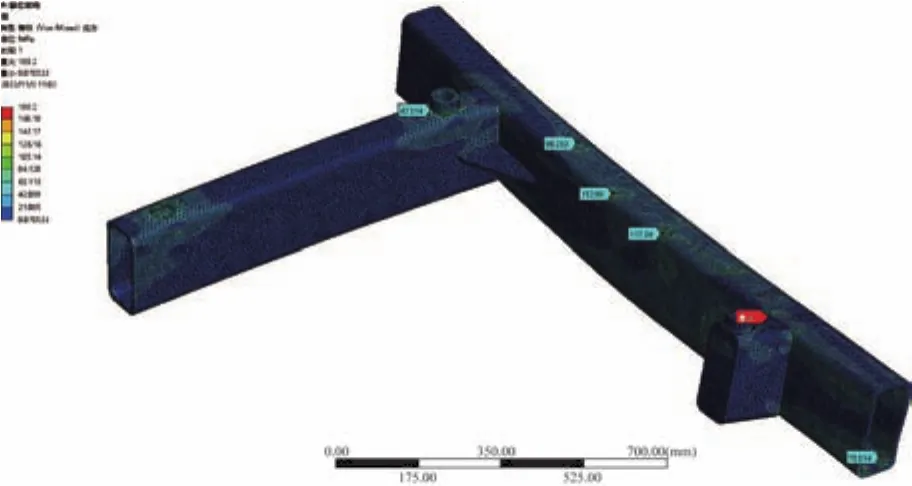

3.4 底梁仿真结果

装置底梁变形量与应力分布强度验证校核如图8、图9所示。由图8可知,底梁最大变形量为0.92 mm,产生在永磁吊具入口一侧手摇丝杠螺母处,同时,电磁铁入口一侧的矩形钢变形量明显较大,并呈现出向另一侧递减的趋势,底梁变形量非常小,对整个装置测试功能没有影响。

图8 底梁变形量

由图9可知,底梁中间应力值较大,最大为189.2 MPa,且在手摇丝杠安装螺母焊接处也存在应力集中点,其应力达到了42.31 MPa。

图9 底梁应力分布

仿真所用的矩形钢框架模型端面未封口,在实际加工中,为保证矩形钢框架强度能够满足要求,将矩形钢端面均采用钢板焊接封口,进一步提升了整体框架的强度。

综上所述,通过有限元强度校核可知,测试台机械框架满足使用要求。

4 测试台试验

4.1 测试对象

为测试目前市场上起重永磁铁的拉脱力,现随机抽取市场上销售的全新起重永磁体铁及部分使用单位在用的起重永磁铁进行测试。

实际测试全新额定起重量为1 000 kg永磁吊具10台、2 000 kg永磁吊具10台,在用的额定起重量为600 kg永磁吊具10台、1 000 kg永磁吊具10台。

4.2 测试结果

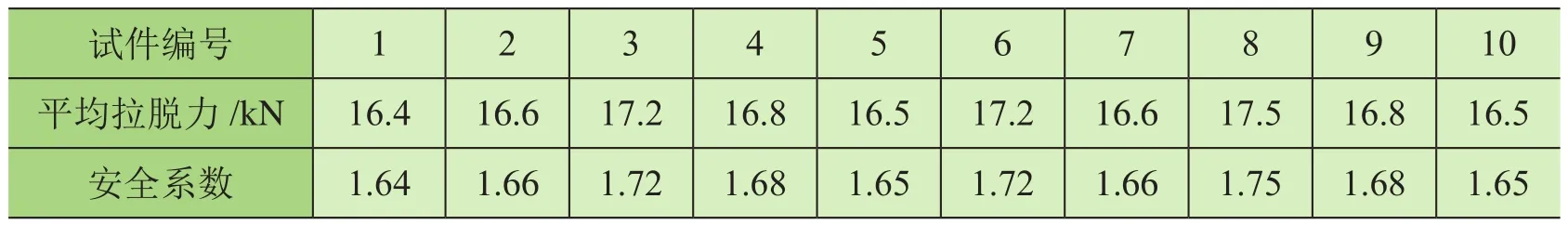

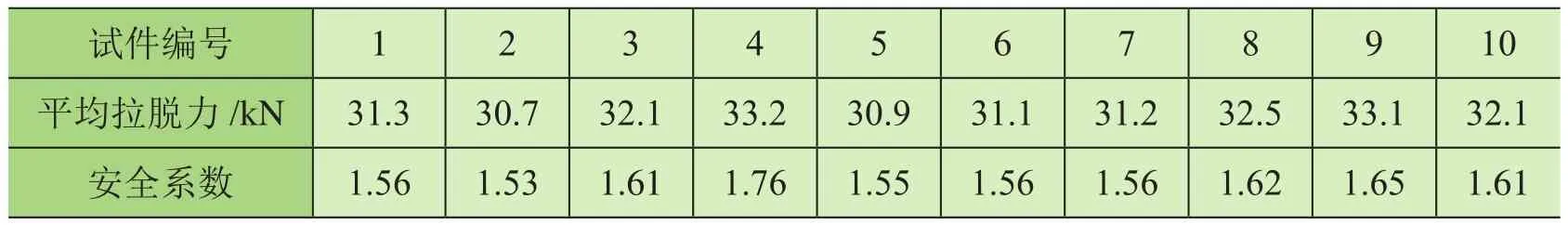

根据测试方案对上述40台起重永磁吊具进行测试,平均拉脱力如表2~表5所示。

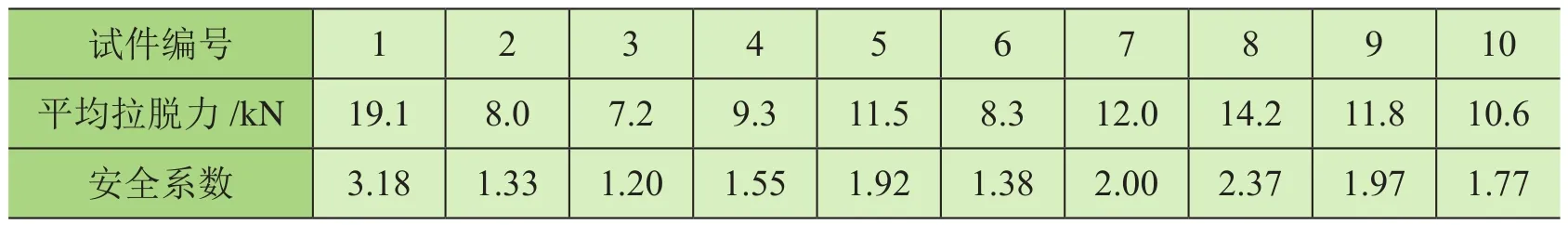

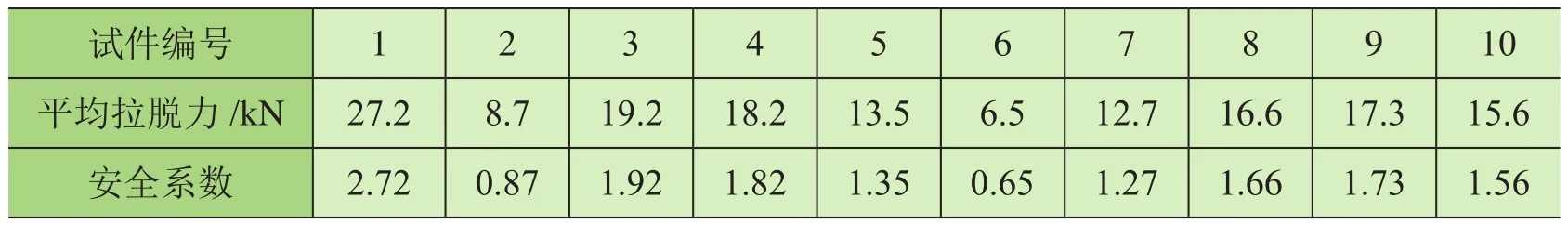

表2 全新1 000 kg永磁吊具平均拉脱力

表3 全新2 000 kg永磁吊具平均拉脱力

表4 在用600 kg永磁吊具平均拉脱力

表5 在用1 000 kg永磁吊具平均拉脱力

4.3 结果分析

4.3.1 全新起重永磁铁

通过对表2、表3的测试结果分析,随机抽取的市场在售的起重永磁吊具的安全系数在1.5~1.7的范围内,距离标准中要求的最小安全系数3仍有较大的差距。

根据市场调研,不少企业在销售最大拉脱力为额定起重量2倍的产品。即使按照2倍计算,实测的拉脱力安全系数仍与标称值有一定差距。

4.3.2 在用起重永磁吊具

通过对表4、表5的数据分析,某企业在用的同型号/规格起重永磁吊具仅1个(5%)安全系数达到3以上;基本与文献[1]所述的抽检结果4.7%吻合。

同时拉脱力平均值较为离散,偏差较大,最大安全系数为3.18,最小安全系数为0.65。一方面说明在使用过程中拉脱力的衰减过程与使用年限无明显线性关系,定期进行拉脱力测试十分必要;另一方面,按照安全系数3计算,低于额定标称值一半的有7个,占比35%。

5 结论

本文通过调研机械制造企业常用的永磁吊具的规格型号,设计了一种起重永磁吊具拉脱力测试台,该测试台采用液压驱动方式实现平稳加载,同时考虑现场短距离移动,该装置设计可移动测试台的脚轮组,能有效地提高现场测试效率。试验台采用龙门架结构作为承载结构,通过结构设计、力学计算和Ansys仿真分析,该实验台能满足测量3 000 kg及以下永磁吊具的现场测试要求,解决目前起重机械定期检验和监督检验时,检验项目操作性和实用性较差的技术难题。

通过该试验台测试目前市场上销售的全新起重永磁吊具的实际拉脱力,结果表明:随机抽取的市场在售的起重永磁吊具的安全系数在1.5~1.7的范围内,距离标准中要求的最小安全系数3仍有较大的差距。通过在用起重永磁吊具的实际拉脱力测试,结果表明永磁吊具的安全性能合格率较低,实测吸力低于额定标称值一半的比例较高,永磁吊具隐形超载现象较普遍,亟待关注和解决。