变转速下基于rSVD-ST和SBCT的滚动轴承故障诊断方法

2023-03-27王良斌

王良斌 樊 凯 刘 洋

1武汉钢铁有限公司炼钢厂 武汉 430080 2宝钢股份中央研究院(武钢有限技术中心) 武汉 430080

0 引言

在冶金行业,滚动轴承是钢铁冶金机械设备的重要组成部分,大多工作在变速、重载的环境中,其发生故障的概率随使用年限的增加而增加[1]。一旦滚动轴承在运行过程中发生故障,将直接导致工业生产事故的发生,对工作人员的生命造成极大的威胁,故监测和诊断滚动轴承的运行状态具有重大的工程意义[2]。

目前,滚动轴承故障诊断通常是通过采集振动加速度信号进行分析、处理的。然而,实际生产过程中通过传感器获得振动加速度信号常常存在明显的背景噪声,而噪声极大地影响了分析结果的准确性,故如何去除信号中的噪声是分析信号的关键步骤之一[3]。小波阈值去噪[4]、傅里叶滤波去噪[5]等传统降噪方法的主要思想是在变换域中划分有用信号和噪声分量的存在范围,是通过选择合适的参数或基函数来去除噪声分量,难以适用于每一次采集到的振动信号。由此,出现了其他的分解方法以分离信号中的噪声。奇异值分解(Singular Value Decomposition,SVD)[6]是将信号转化为奇异矩阵,并在对奇异矩阵进行特征分解时进行本征值选取,从而实现信号的降噪,但因SVD存在特征值难以选择的缺点,使得去噪效果存在较大偏差。随机奇异值分解及软阈值(Random Singular Value Decomposition And Soft Threshold,rSVD-ST)去噪算法是奇异值分解、随机矩阵降维和软阈值算法相结合的去噪方法[7],它对于有阻尼或无阻尼的谐波信号都有很好效果,且具有处理大数据的能力,并在软阈值处理时保留了被视为有用信号的频谱峰值强度,可抑制噪声区域,有利于下一步进行时频分析。

针对变转速工况下机械设备振动信号的故障诊断,时频分析(Time-Frequency Analysis,TFA)是如今最直观有效的工具,通过对去噪后的信号进行时频(Time Frequency,TF)变换,采用时频域联合分布来描述信号的瞬态特性,从而获得滚动轴承故障特征的瞬时频率(Instantaneous Frequency,IF)曲线[8]。经典时频变换算法如短时傅里叶变换(Short-Time Fourier Transform,STFT)[9]是通过对信号进行加窗,并逐一对每个窗口内进行时频表示,将得到的局部时频表示连接起来,最终得到的时频图能量整体比较发散。Daubechies I等[10]提出的同步压缩变换(Synchrosqueezing Transform,SST)和于刚等[11]提出的同步提取变换(Synchroextracting Transform,SET)虽在STFT的基础上进一步集中了时频图中的能量,但在强噪声和多分量的情况下时频分析的效果仍然有限。Chirplet 变换(Chirplet Transform,CT)有较高的时频能量聚集性,但也有明显的局限性,即在给定点处的窗口长度中IF轨迹的斜率不变,需要不同的核相位函数来匹配不同时刻的斜率;CT的TF基不能同时匹配任何给定时刻所有分量的IF轨迹(因为不同分量的IF轨道具有不同的斜率),故CT难以在不同频率分量下都获得最佳时频分辨率[12]。因此,Li M F等[13]提出尺度基线性调频变换(Scaling-Basis Chirplet Transform,SBCT)能解决以上问题,它通过构造了一个新的核相位函数,能在窗口范围内的时间中心及其周围缩放TF基来扩展CT,生成随时间和频率变化的线性调频波,该线性调频波可在整个窗口长度范围上匹配多个IF轨迹的斜率,从而实现多分量信号的时频表达。

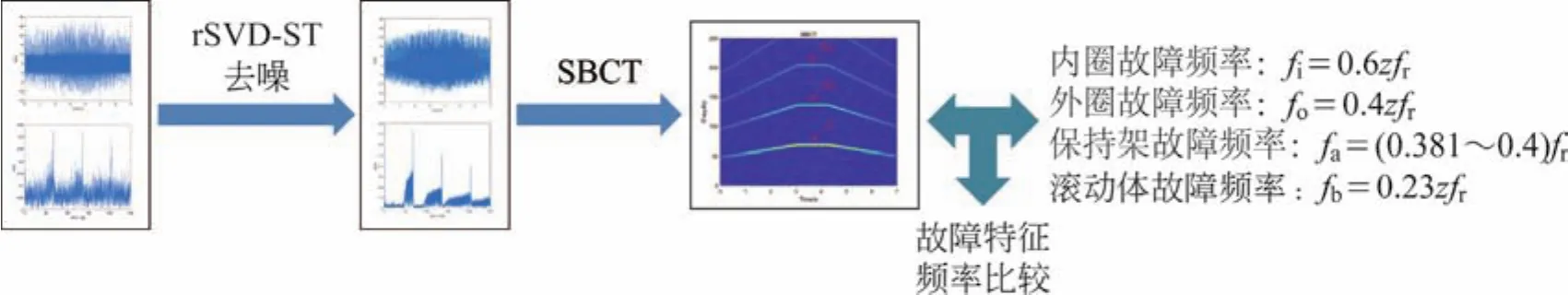

基于上述研究背景,本文提出一种基于rSVD-ST和SBCT的滚动轴承故障诊断方法,该方法利用rSVDST对变转速振动信号进行降噪,再对降噪后的信号进行SBCT时频分析,以获得清晰地时频表达,并得到变转速工况下的特征频率,最后通过经验公式计算滚动轴承可能出现的故障特征频率[14],通过比较诊断出轴承故障类型。本文通过数值模拟仿真分析,验证了该方法的有效性,并通过实验台数据分析进行了验证。

1 理论描述

1.1 随机奇异值分解-软阈值去噪

均匀采样的谐波信号的一般模型可表示为

式中:x(n)为观测信号,s(n)、w(n)分别为无噪声信号、噪声,L为抽样总数。

将无噪声信号s(n)重新排列为M×N的Hankel矩阵H(s),且满足L≥M+N-1和M,N>K,即有

式中:s是s(n)的矢量化形式,H(·)表示将向量转换为Hankel矩阵的运算符。

在执行SVD去噪之前,首先降低SVD在大矩阵上的计算量,通过应用随机投影来降低矩阵维数

(x)的SVD可表示为

提取与前K1个奇异值对应的前K1个子矩阵,并重构信号的Hankel矩阵为

因此,SVD算式(5)等价于(x)在信号子空间s上的投影,即

式(5)、式(6)的输出结果通常不是Hankel矩阵,需将s改为Hankel矩阵,通过求得第n个反对角线元素的平均值,从s中提取初步去噪后的信号(n),即

同时,考虑一个经典的去噪优化问题,即

假设已获得频谱中峰值位置的良好估计(即频谱权重向量SW),只需约束频谱中噪声区域的稀疏性,并将式(8)改为

2.2 尺度基线性调频波变换

尺度基线性调频波变换(SBCT)信号s(u)∈L2(R)的CT可表示为

式中:s(u)为由x(u)希尔伯特变换生成的解析信号;h(u)∈L2(R)为非负、对称和归一化的实窗函数,通常是高斯函数;φ(f,u,tc)为相位函数;tc∈R、f∈R分别为时间和频率中心;C∈R为调频率。

对于IF轨迹随时间非线性变化的多分量信号,CT有3个限制。首先,IF轨迹的斜率随时间变化,需要不同的调频率来匹配不同时刻的斜率并实现高能量集中。其次,在时频面同一时刻不能同时匹配所有分量的IF轨迹,因为不同分量的IF轨迹具有不同的斜率。第3个限制是对在整个给定的窗口长度中使用的斜是不改变,即给定时刻的中心斜率不匹配整个窗口长度上IF轨迹的时变斜率,故通过利用一种新的核相位函数以满足每个时刻都能匹配所有IF轨迹。相位函数的二阶导数是频率中心、时间中心和积分变量的函数,即

式中:tc和f分别为时间和频率中心,且定义所有IF轨迹在tc时的中心频率为TF基;u是积分变量;θ是TF基的旋转角。

为突破3个限制,需构造一个新的相位函数φs,即

式中:(a1,a2,…,an)为必须确定的参数。相应的第1和第2导数可写为

式中:φs'为相位函数φs的IF轨迹。

以时间中心tc为特定窗口,其中u服从(tc-L/2,tc+L/2),当u等于时间中心tc时,式(16)可写为

式中:θ是TF基在时间中心tc处的旋转角。

由上式开始,θ值随频率中心f而变化,而不是保持恒定。假设f(t)和f1(t)在时间中心tc的中心频率为fc0和fc1,为了同时匹配这些分量,TF基的相应旋转角θ0和θ1应等于f(t)和f1(t)在fc0和fc1处的倾斜角。为实现此目标,应为a1选择一个值,以确保以下方程成立,即

式中:θ0和θ1为TF基的旋转角,α和β为f(t)和f1(t)在时间中心tc处的倾斜角。

在这种情况下,TF基与时间中心tc处的IF轨迹与f(t)和f1(t)匹配,表明与传统CT相比,SBCT为每个频率分量提供了令人满意的最佳能量集中。

在考虑tc+Δu时,即TF基在单个窗口长度中旋转角度的情况,通过将时间中心增加少量Δu∈(-L/2,L/2),对于不同的频率中心可改写为

在式(19)和式(20)中,TF基的旋转角随Δu变化。当Δu从–L/2变化到L/2时,即u值从tc-L/2变化到tc+L/2时,如果(a1,a2,…,an)值正确分配,则TF基的旋转角等于整个窗口的IF轨迹的倾斜角。由此,当满足以下条件时,可以确定参数(a1,a2,…,an)可表示目标信号的IF彼此成比例,即

式中:fcj1和fcj2分别为目标信号在中心时间tc的任意2个IF的中心频率。

综合以上算式,SBCT可表示为

2.3 基于rSVD-ST和SBCT的变转速滚动轴承故障诊断方法

图1为基于rSVD-ST和SBCT的变转速滚动轴承故障诊断方法的流程图,其实现的步骤如下:

图1 变转速滚动轴承故障诊断方法流程图

1)利用rSVD-ST对变转速振动信号进行降噪,得到除去强背景噪声的高信噪比信号;

2)利用SBCT 对去噪后的信号进行时频分析,以获得时频能量集中的时频表达,进而得到实验对象在变转速工况下的故障特征频率轨迹;

3)通过经验公式计算不同类型故障的理论故障特征频率,并与SBCT计算后获得的故障特征频率进行比较,从而判断出变转速下滚动轴承的故障类型和故障部位。

3 数值仿真分析

为了验证该方法的有效性,通过设计多分量信号进行数字仿真分析,其中多分量信号的IF轨迹彼此非常接近,这样更具有说服力。因此,构建一个间隔频率非常近的模拟信号s(t),即

式中:s1(t)、s2(t)、s3(t)、s4(t)分别为4个不同的调频分量;n(t)为噪声分量,并设置信噪比SNR=-5 dB。

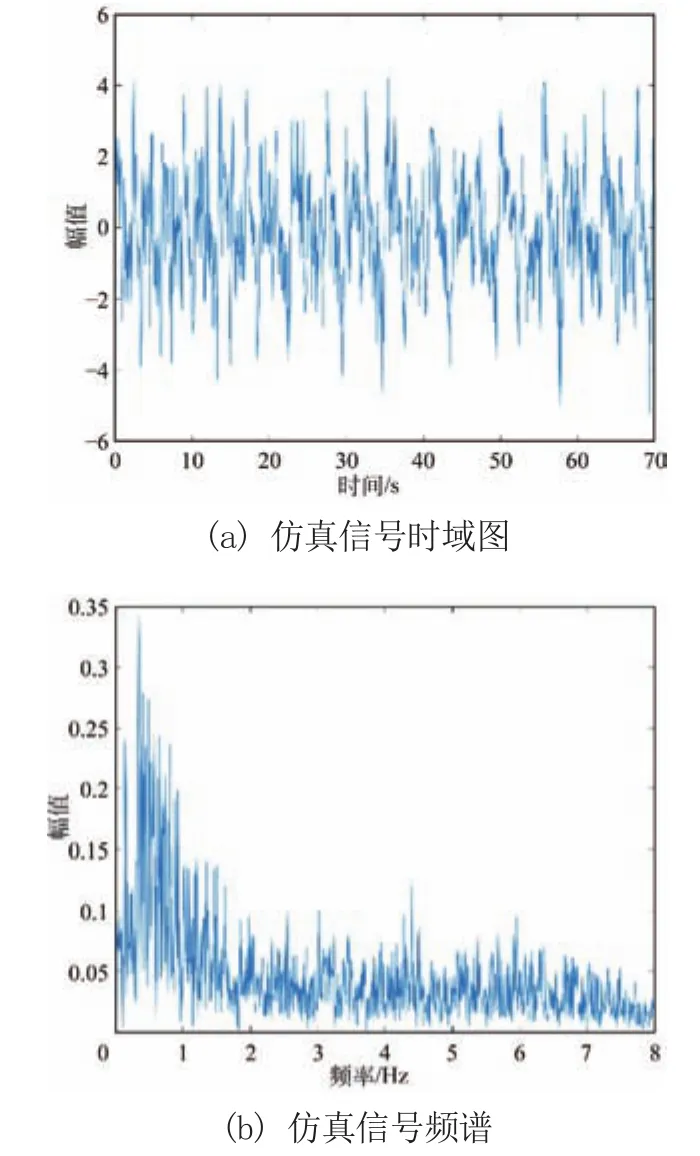

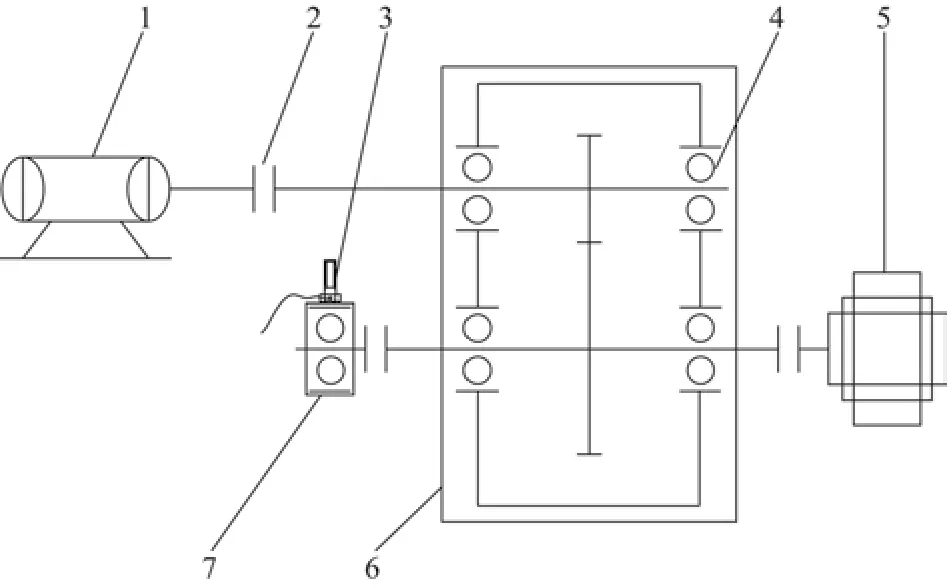

图2为仿真信号的时域图和频谱图。由于噪声的干扰,图2b中的频谱结构非常杂乱,无法对定义信号所在频带进行判断,故需利用信号分解算法进行去噪处理。为了证明rSVD-ST去噪的效果,利用小波阈值去噪、SVD分解去噪和本文所提方法分别对仿真信号进行降噪处理。

图2 仿真信号时域图和频谱

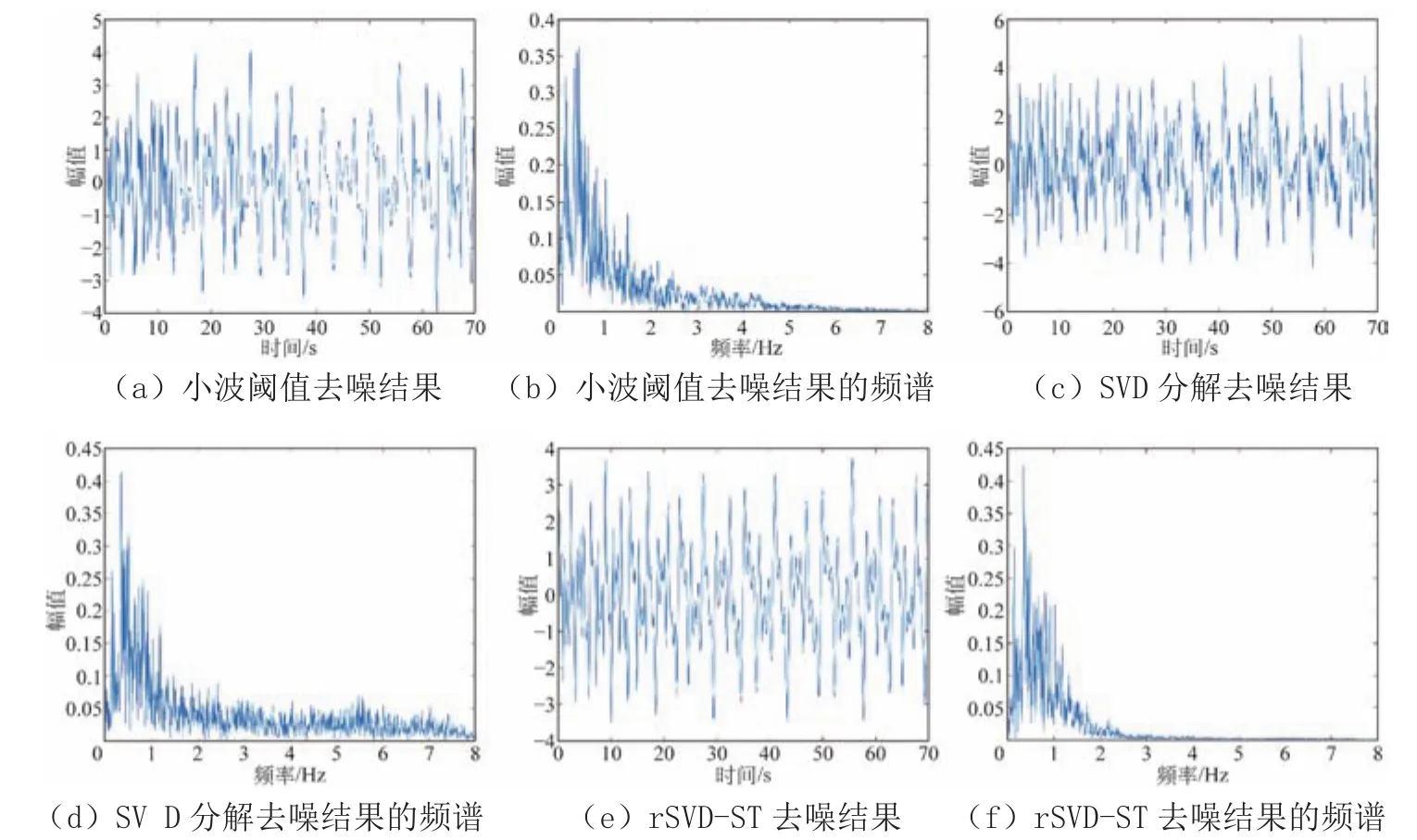

图3为其降噪后的时域图和频谱图,从图中去噪结果可以看出,rSVD-ST去噪的效果相较于小波阈值去噪和SVD分解去噪的效果更好,并用信噪比衡量降噪的效果。信噪比(SNR)是信号功率与噪声功率的比值,其表达式为

图3 3种算法的去噪结果

式中:PS为信号功率,PN为噪声功率。

表1 是不同去噪方法降噪后的信噪比(SNR),信噪比数值越高,则去噪效果越好。

表1 不同去噪方法降噪后的信噪比

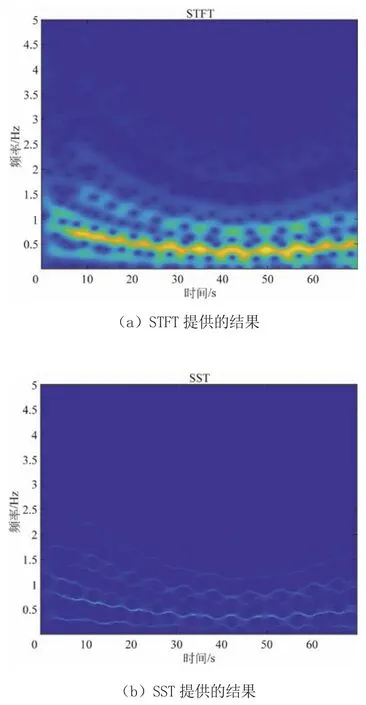

对于时变信号,传统频谱分析难以表征信号的时变信息,故需利用时频分析的方法对去噪后的信号进行信号处理。随后,分别使用STFT、SST、SET和SBCT进行时频分析,计算结果如图4所示。由图4可知,SBCT具有最佳处理效果,即使频率间隔较近的IF脊线也能很好地分隔开,而其他几种方法均存在不同程度的时频能量发散,在频率间隔较近时,相近的IF脊线会出现紊乱,难以直接分辨。

图4 4种时频分析算法的结果

4 实验数据分析

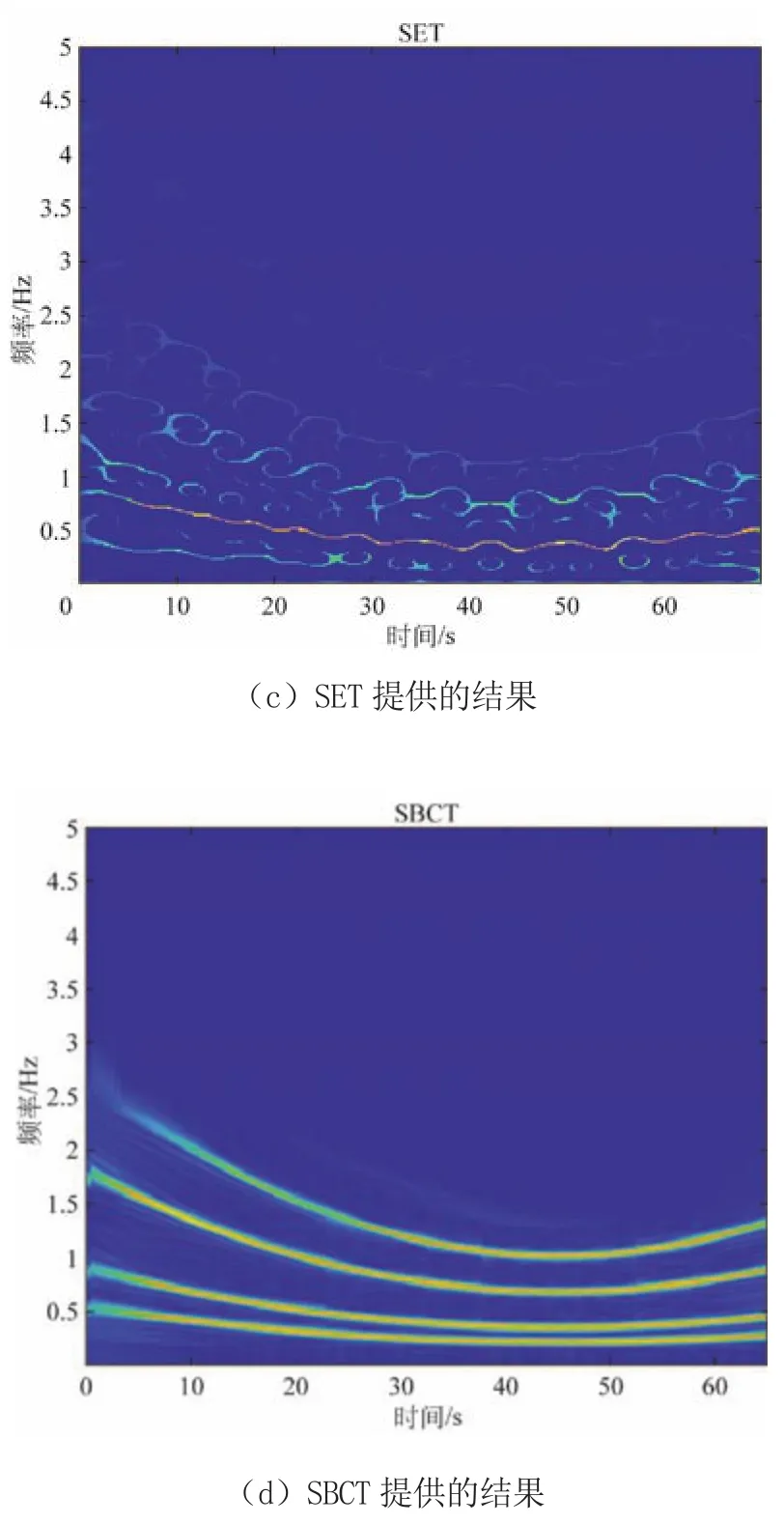

为进一步验证该方法在实际应用中的有效性,利用试验台数据进行实验分析,图5为试验台实物图及结构简图。实验轴承故障类型为外圈故障,实验变转速工况为电动机转速从0 r/min加速到1 900 r/min并持续运行约1 s,随后从1 900 r/min减速到0 r/min。将振动加速度传感器径向放置于外置轴承座上,在与实验轴承相连的联轴器上贴上反光片,并将转速传感器对准该联轴器进行转速测量。此外,试验台减速器的减速比为2:3,采样频率为2 560 Hz,实验采集的时长为7 s,采集了加速、匀速、减速的过程。滚动轴承型号为6202,其滚动体个数z=8。采集原始振动信号的时域图及频谱如图6所示。

图5 试验台实物图及结构简图

图6 振动信号时域图和频谱

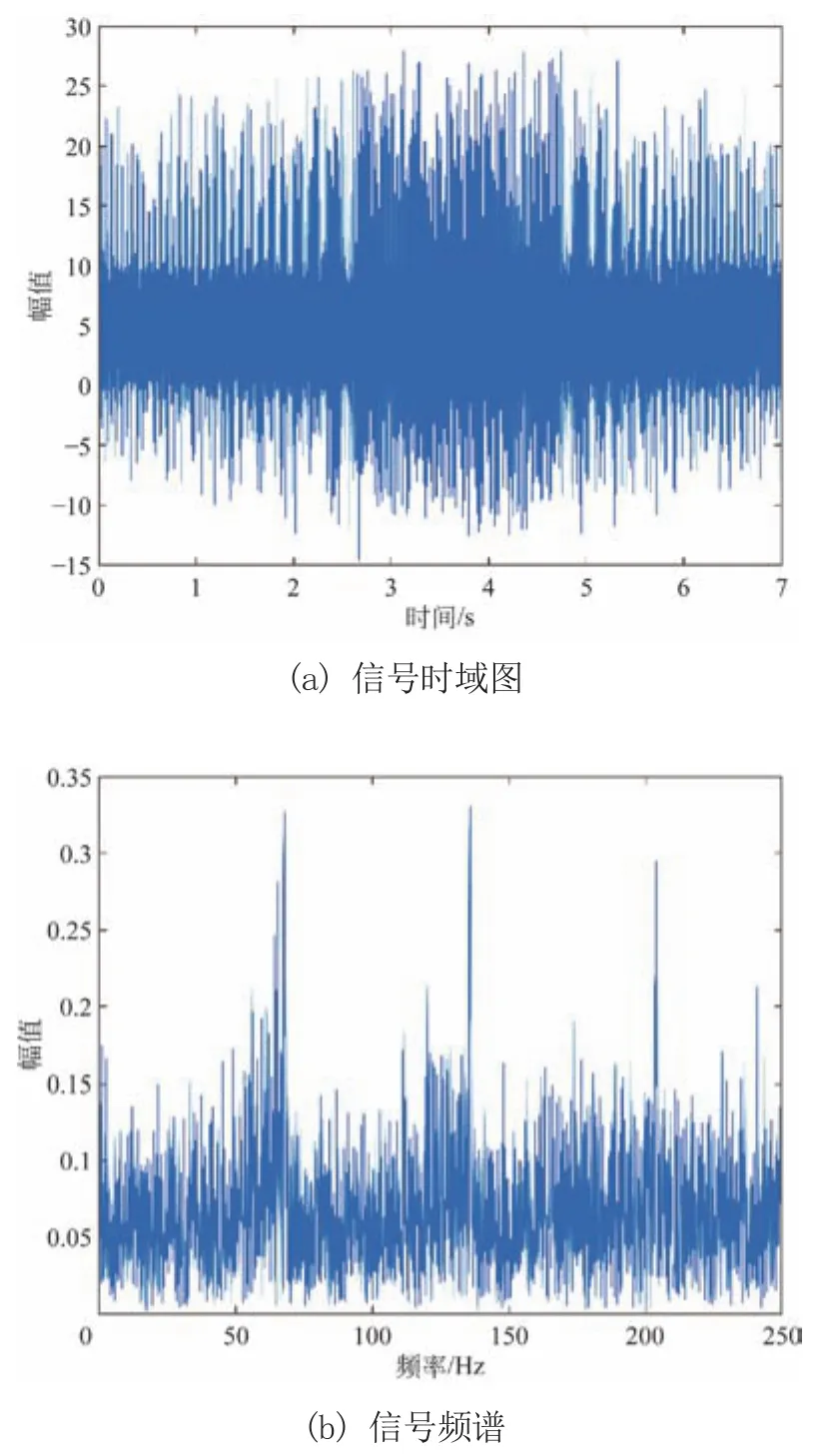

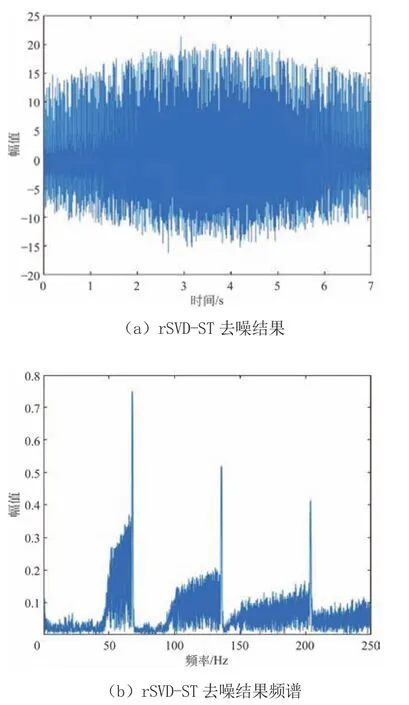

由图6可知,实测信号中包含有较多噪声,为了使信号时频分析效果更佳,本文首先应用rSVD-ST去噪方法对实测振动信号进行降噪,降低实验中的大量背景噪声等无关因素的影响。rSVD-ST去噪结果及频谱如图7所示。

图7 rSVD-ST去噪结果及频谱

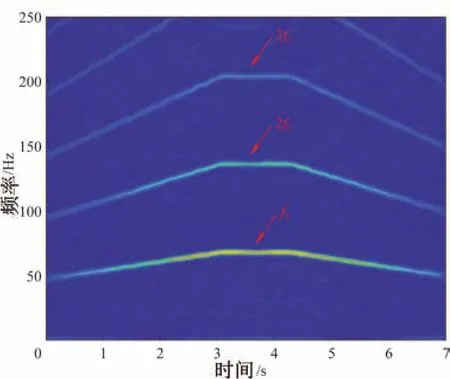

利用rSVD-ST去噪后的信号进行SBCT分析,其计算结果如图8所示,由图8可知,SBCT获得的时频图中能够很好地识别故障特征频率fc及其二倍频2fc、三倍频3fc等。根据转速传感器测得的转速可计算出转频fr,根据故障诊断的经验公式fr=0.4zfr,可以得到滚动轴承的理论外圈故障特征频率fo,将SBCT计算的故障特征频率fc与理论外圈故障特征频率fo做出比较,可以发现fc与fo十分吻合,由此判断实验滚动轴承为外圈故障,与实验预设的外圈故障一致。

图8 SBCT计算结果

5 结论

本文提出了一种基于rSVD-ST和SBCT的强背景噪声下变转速滚动轴承故障诊断算法,首先利用随机投影来降低矩阵维数,然后通过应用SVD提取基本特征向量,并应用该特征向量重构成平滑信号,再对其进行软阈值处理。实验结果表明,rSVD-ST能去除复杂工况下的强背景噪声。为了能够获得高分辨率的时频表达,对去噪后的信号进行SBCT分析,得到了清晰的时频图,最后与理论所计算出的故障特征频率相对比,从而实现滚动轴承的故障诊断。本文首先通过数值仿真分析验证了方法的可行性,并利用试验台对滚动轴承外圈故障进行特征分析。