适配多种装船模式的自动化码头车序控制方法

2023-03-27刘喜旺

刘喜旺 武 彬 张 煜 孙 浩

1天津港第二集装箱码头有限公司 天津 300456 2武汉理工大学交通与物流工程学院 武汉 430063

0 引言

自20世纪60年代以来,全球集装箱运输业务飞速增长,当今全球约90%的非散装货物通过集装箱船运输,集装箱码头也得到了快速发展,传统集装箱码头装卸能力难以满足日益增长的业务需求,建设绿色、高效的自动化码头已成为发展趋势。如何在自动化码头布局和智能运输设备基础上合理设计水平运输系统,是提高集装箱运输效率的关键。

在以前的文献中包含了大量的关于设计自动化码头水平运输系统的研究,Zhong M等[1]给出了一种基于Dijkstra算法的自动化集装箱码头AGV路径规划模型,采用基于多优先级的速度控制策略,实现了无冲突的AGV动态路径规划;Xu Y等[2]借助于码头堆场缓冲区,设计了一个融合装载和卸载双阶段的AGV路径规划模型,实现了AGV的双向作业,解决了AGV满载行驶时作业效率低下的问题;Rashidi H等[3]提出了一种基于自动化码头的智能运输设备并行操作方法,相较于岸边集装箱起重机(以下简称岸桥)等待AGV到达作业位后再进行工作的方式,缩短了准备时间;康志敏[4]提出了一种协调船舶贝位的AGV装船路线调度方法,减少了运输设备的行驶距离,并降低了运输成本;张素云等[5]提出了一种针对运输设备的速度控制策略,根据任务优先级控制AGV通过路口的顺序,提高运输系统的作业效率;仲美稣等[6]以最小化AGV行驶距离为目标,建立自动化码头作业调度模型,通过控制AGV行驶速度,遵循先到先服务的原则实现了AGV无冲突路径规划,减少了作业设备的停车等待时间。

由上述研究可知,已有的对于自动化码头智能运输设备调度方面的研究大多停留在运输车辆执行任务前的路径规划上,缺乏对运输车辆运输过程中的速度调控研究。因此,文章提出了一种适配多种装船模式的自动化码头车序控制方法,对某港口C段自动化码头的水平运输设备—智能运输机器人(Artificial Intelligence Robot of Transportation,ART)进行多流程车序控制,并利用建模软件Anylogic将其与码头原本的车序方案进行输出对比。

1 自动化码头装船模式

堆场的装卸效率是影响自动化码头作业效率的最重要因素之一,不合理的装船顺序会导致堆场倒箱操作的产生,直接降低堆场作业效率。常见的码头装船顺序控制方法大多是对ART场桥行驶路径进行优化,确定场桥最短行驶路径,作业效率提升较小[7],缺少对运输车辆的车序控制和集装箱存储位置的分析,倒箱现象依旧存在。

文献[8]从码头堆场的贝、列、层3个维度对装船顺序和场桥行驶路径进行联合优化,对自动化码头的装船顺序和场桥路径的制约关系进行分析并建立数学模型,利用启发式算法求解最优调度结果,极大减少了集装箱倒箱现象。本文以某港C段自动化码头为研究对象,该港转运多种类型集装箱,集装箱根据不同属性需要存放到船舱的不同贝、列、层,故要实行严格的集装箱装船次序。本文针对码头装船顺序对集装箱运输过程的影响,根据港口集装箱装船作业的实际要求,给出严格装船模式、宽松装船模式及自由装船模式3种装船作业模式。

1.1 严格装船模式

严格装船模式对集装箱装船次序要求最高。该模式下每一个集装箱必须放置在规定位置,集装箱之间不允许跨贝、跨列、跨层,严格要求集装箱装船作业按次序完成。

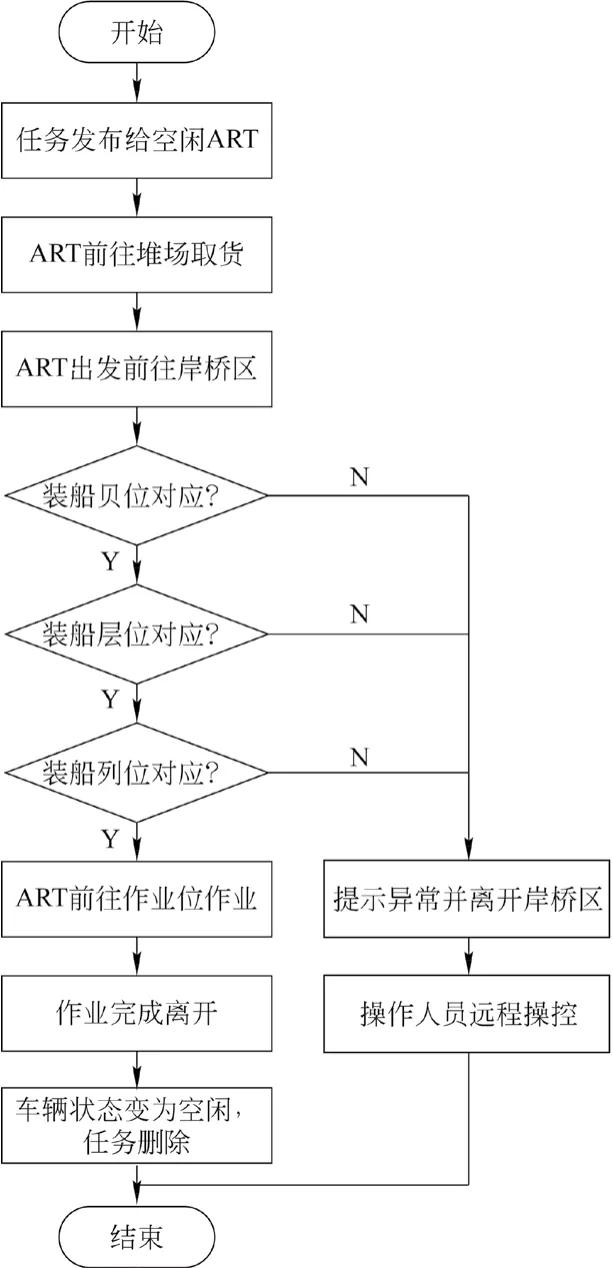

严格装船模式下ART的工作流程如图1所示,码头控制系统将装船任务下发给空闲ART,ART接收任务后按照具体的任务路径,出发前往目标堆场取货,装载集装箱后出发前往岸桥区进行装船作业。在执行岸桥装卸作业之前需要对作业顺序进行检查,若检测到进行装船作业的集装箱存在贝、列、层不匹配情况,当前ART立刻停止作业并驶离岸桥区,操作人员控制ART在码头前沿临时停车区停车,等待下一步作业指令。只有集装箱匹配当前作业顺序,ART才可以完成运输任务。ART作业完成离开岸桥区后,自身状态重新变为空闲,当前任务从任务列表删除。

图1 严格装船模式流程图

1.2 宽松装船模式

宽松装船模式相较于严格装船模式要求相对较低,集装箱只需根据流向、空重、目的港、尺寸、属性等分贝装船,集装箱之间允许跨列、跨层,不允许跨贝。若错误贝位,ART发出警报并离开岸桥区,其余部分和严格模式相同。图2为宽松装船模式下的作业流程图。

图2 宽松装船模式流程图

1.3 自由装船模式

自由装船模式应用于大批量集装箱装船作业,对于装船次序的要求在3种装船模式中最低,采取先到先装策略。整个装船作业流程如图3所示,ART到达岸桥后立刻工作。

图3 自由装船模式流程图

在3种模式中,严格模式下的装船次序要求明显高于宽松装船模式和自由装船模式,能够满足严格装船模式的车序控制策略基本可以满足其他2种装船模式的需求,也是国内许多港口使用最多的模式。

2 车序控制策略

自动化码头车辆调度方法分为静态调度和动态调度2种,静态调度又名事前调度,在ART执行任务前对其整个行驶路线进行规划,确保任务在分配给ART时路线规划完毕。动态调度又名事中调度,即在ART行驶过程中进行规划。静态规划模型可以实现避碰,使用精确算法,具有较强的抗干扰性,但是在处理多ART大批量作业任务时,静态模型使用的精确算法计算非常复杂且用时很长,而动态模型使用的启发式算法可以不断实时更新ART速度和位置,调整ART行驶路线,选择最优路径。

在静态规划方面,文献[9]基于静态路由方法,建立了一个带时间窗的多AGV规划模型,提高了设备利用率,降低了码头拥堵概率。在动态规划方面,文献[10]考虑避碰冲突,提出了一种基于时间窗模型的AGV动态路径规划方法,通过仿真实验表明了A*启发式算法的适用性和有效性。本文结合2种规划方法的优势,提出一种复合车序控制策略,包括事前的调度调序策略、事中的差速调序控制策略、事后的缓冲调序策略,以及应急处理的Super truck模式。

如表1所示,复合车序控制策略由4种策略构成,其中调度调序策略属于静态调度,差速调序策略、缓冲调序策略和Super Truck模式属于动态调度。Super Truck模式在整个策略的控制环节中属于事中环节。

表1 复合车序控制策略

2.1 调度调序策略

调度调序策略属于事前的静态调度,包括完成任务后空闲ART的安置,规划ART前往目标堆场的最短路径。在作业任务调度和分配过程中,充分考虑任务的优先级、设备作业时间、水平运输设备的位置和行驶里程,确保初步的装船作业顺序。除了对ART的调度外,还包括对堆场区起重机的调度、对ART的电量管理等,属于作业前的准备阶段。

2.2 差速调序控制策略

差速调序控制策略属于事中的动态调度,差速调序令行驶中的ART以不同的速度前往岸桥区作业,通过管控ART到达岸桥的顺序来保障装船次序。在此控制策略中,ART行驶速度分为正常行驶速度、次级速度和最大速度3种,次级速度低于正常行驶速度,最大速度高于正常行驶速度。

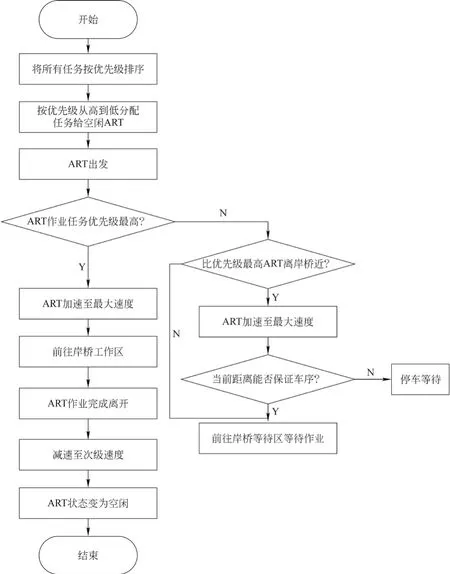

差速调序策略是复合调序策略的重要环节,其流程如图4所示。对所有装船任务,装船次序靠前优先级更高,将任务按优先级排序后分配给闲置ART。ART接收到任务并出发时对作业任务的优先级进行判断,若当前任务的优先级最高,则加速至最大速度前往岸桥工作区。判断是否比任务优先级最高的ART距离岸桥更近,若是则减速至次级速度,反之正常行驶;若即使减速也无法保障车序正确,则当前ART停车等待,直到任务优先级最高的ART到达岸桥作业区。ART完成当前任务后状态变为空闲,任务从任务列表删除,此时查询任务是否全部结束,如果没有结束就将剩下的任务继续分发给空闲ART,直到任务全部结束。

图4 差速调序策略流程图

2.3 缓冲调速策略

缓冲调速策略属于事后的动态调控策略,利用锁站区域的3级缓冲区实现ART的次序调控。当差速调序策略失控时,利用锁站前后缓冲区和锁站工作区的作业位调整ART作业次序,车序调整完成后ART再出发前往岸桥区。

2.4 Super Truck模式

Super Truck模式,属于事中动态调序策略,用于处理应急事件,在面对突发状况,需要调整集装箱的装船次序时,操作人员可以在后台临时改变ART的优先级,实现场区内车序实时调控。

2.5 复合车序控制策略

图5为复合车序控制策略的总流程图。由4个环节组成的复合车序控制策略,在ART出发前进行事前调序:采用调度调序策略,装船作业任务分配给ART,根据任务的优先级、ART位置和行驶里程进行初步规划,降低后面的规划难度,保证最基本的装船次序。在ART出发后,采用差速调序策略,通过控制行驶ART的速度管控装船作业次序,并利用缓冲调序策略和Super Truck模式保障整个策略的稳定性。

图5 复合车序控制策略流程图

3 仿真模型建立

3.1 模型基本参数及模型建立

码头简化布局如图6所示,左端为出发点,即入港初始点,ART前往码头前沿的岸桥,在前往的路上需要经过缓冲区,方能抵达岸桥处进行前沿码头装卸作业。需要注意的是,每个岸桥起重机工作处只有1个工作位和等待位。

图6 码头简化布局图

在模型中,出发点到码头前沿岸桥区(岸桥区共4台起重机)的距离为1 000 m,ART数量为28台,岸桥与ART数量比例为1:7。ART最快行驶速度为35 km/h,行驶平均速度为20 km/h。岸桥完成一次作业的时间采取三角分布:最短为2 min 27 s,最长为3 min 17 s,平均作业时长为3 min。缓冲区的ART最大停车数量为4辆。使用专业建模软件Anylogic建立如图7所示的ART车序控制仿真模型。图7可以实现复合车序调控和常规车序调控的仿真模拟,常规车序调控是在ART到达缓冲区后再进行车序调控。

图7 自动化码头ART车序控制仿真模型

3.2 模型评价指标

为了更好地体现复合车序控制策略、常规车序控制策略2种方案的优劣,在相同的运行时间下设置评价指标:装卸总量用以评估整体工作效率;岸桥占用率用于评价是否能够有效利用岸桥。ART单次作业用时用以评估拥堵情况。

在相同时间内,装卸总量越高表明整体工作效率越高,岸桥占用率越高表明设备利用率高,ART单次作业用时越短表明对码头内车序调整控制效果越好。

4 模型结果输出

控制模型运行10 h,获得2种方案的仿真结果输出如图8所示,对输出数据整理得到表2所示。

图8 仿真输出结果

表2 模型输出结果

可知复合车序控制策略相较于常规车序调控策略在各项评价指标上都更优,在固定10 h的运行下,提高了装卸总量的10%,提高了6.25%的岸桥占用率,并降低了15.4%的ART单次作业用时,缓解了码头的拥堵状况。

5 结论

智能水平运输系统是影响自动化集装箱码头作业效率的关键环节,本文根据自动化码头水平运输技术特点,提出一套适用于码头多种装船模式的复合车序控制策略。该策略将静态规划方法和动态规划方法进行融合,实现了自动化码头装船作业的分段多级调控,可以精确保证装船作业次序,在运输设备密集作业的场景下依旧有效。通过专业仿真软件Anylogic建立与码头原有策略的对照模型,输出结果显示复合车序策略可以有效减少ART的等待时间,并能够提升装卸作业的工作效率。本文提出的自动化码头车序控制方法可为水平运输系统的后续研究和设计开发提供参考。