低压电器智能工厂建设分析与实践

2023-03-24汪志演叶建华陈利珏柯国林黄少国

汪志演 叶建华 陈利珏 柯国林 黄少国 张 梅

(浙江正泰建筑电器有限公司 温州 325000)

引言

《工业4.0计划白皮书》提出制造业要准确把握新一轮科技革命和产业变革趋势,加快转型升级和提质增效,切实提高制造业的核心竞争力和可持续发展能力,通过10年的努力,使中国迈入制造强国行列。

在此背景下,作者以工业4.0为发展目标,紧跟制造业智能化发展潮流,秉承正泰企业使命和经营理念,坚持以市场为导向的原则,作者通过创新驱动,大力发展高智能、高柔性、高敏捷的智能制造,提升信息化管理水平,打造绿色智能工厂,使得公司为客户提供优质高效的产品,进一步稳定和扩大市场占有率,力争成为行业智能制造领跑者。

在中国,国务院在 2015 年印发了《中国制造 2025》[2],智能制造是其中的五大工程之一。智能制造将为公司带来巨大的技术边革以及效益产出。

在此背景下,项目组开始实施第三代智能制造项目,从柔性化制造升级迭代为平台化制造,使其具有更高的生产柔性及更快的敏捷性。从产品设计端介入智能制造理念,从产品设计、开发初期同步输入设备特性,同步进行工装夹具的通用化设计,使产品设计与智能制造设计理念相同,打通设计端与制造端上下流协同[3,4]。

1 智能工厂架构设计

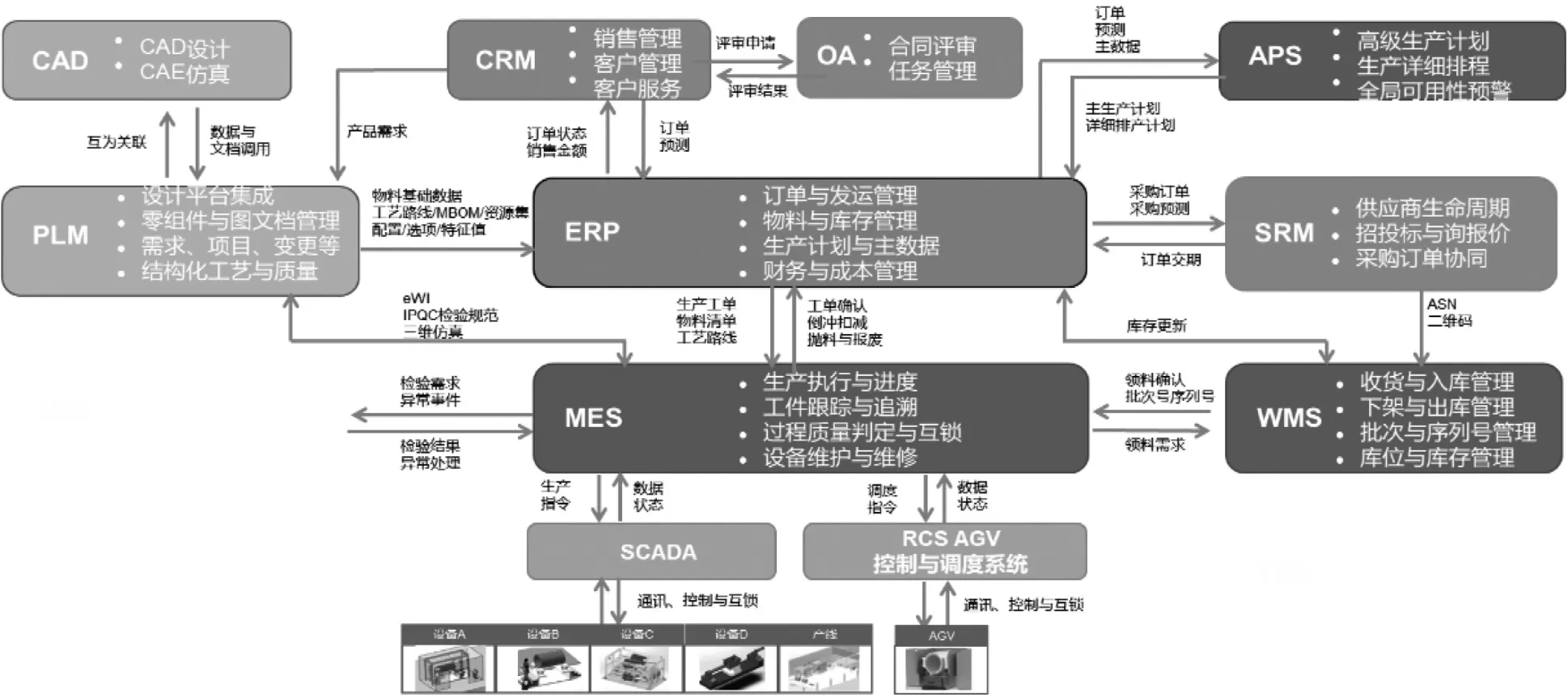

基于本企业系列标准的支持和企业级别的信息安全要求,在信息物理融合系统(CPS)的支持下,构建智能设计、智能产品、智能经营、智能服务、智能生产、智能决策六大系统。其中,通过服务网、物联网将企业设施、设备、组织、人互通互联, 集计算机、信息通讯系统、电子感知系统一体化,实现对基础硬件实施的安全可靠、实时、协调感知和控制[5];同时通过企业信息门户(EIP)实现与客户、供应商、合作伙伴的横向集成(如协同商务和信息共享),以及实现企业内部的纵向集成(如不同系统之间的业务协同)。构建的智能工厂总体框架模型如图1所示。

图1 智能工厂架构图

2 工厂设计数字化

为实现工厂的设备布局合理、工艺流程和物流配送科学,在工厂建设前期建立了数字化模型,导入工厂布局可视化管理理念,实现了计划、生产、物流、质量等制造过程的数字化管理[6],见图2所示。

图2 工厂设计布局图

以第三代自动化为基础理念,引入敏捷化、标准化、柔性化自动产线,通过信息化系统实现自动排产、自动检测、自动数据采集分析,从而更加贴合目前墙壁开关个性化、智能化的市场要求。

3 产品设计、管理数字化

公司所有产品开发均采用数字化设计,二维CAD、三维Proe按需切换;电子线路采用Protel设计。产品从立项、开发到转产上市,所有数据和文档均采用PLM产品全生命周期管理系统统一管理。

1)产品设计数字化

产品设计采用CAD、Proe、Protel等设计工具(图3),提高产品设计开发效率和质量,缩短开发周期,降低成本费用,提高劳动生产率及企业科技创新能力。

图3 数字化零部件设计

使用Protel电路自动化设计软件,实现电路原理图设计,PCB布线设计,可编程逻辑器件PLD设计,电路仿真模拟等功能。

2)产品仿真分析数字化

采用Moldfolw注塑模流分析技术,将“优化设计”的理念贯穿于产品设计、模具设计制造和注塑生产的全过程。Moldfolw的重要性在于项目开发的前期对产品的材料选择提供建议、对产品设计进行改进及优化、对模具设计进行改进与优化。

3)产品全生命周期管理数字化

PLM系统可实现基础管理、变更管理、工作流管理、项目管理、指派任务管理、编码管理、CAD集成管理、ERP集成管理等。通过该系统实施,实现BOM管理,快速高效的进行产品结构设计履历比较;实现图文档在线查询,实现设计协同,设计开发速度有效加快;实现图文档集中管理,技术管理水平得到提高;实现文档的创建、流转、引用、审批、归档、发布、变更、版本管理的过程与状态管理,支持多种方式查询与可视化显示。公司产品研发能力得到有效提高,产品设计开发速度有效加快,技术管理水平得到提高,产品开发周期显著缩短,切实增强产品创新能力和市场综合竞争能力,管理产品数据与技术图纸等资料文件,管理产品开发项目,在集成化的信息环境中进行协同设计,并与CAD,ERP等系统紧密集成。

4 制造过程装备数字化

公司新引进设备、产线全部为数字化设备,支持数据采集和系统集成。通用零部件采用载具+自动上料机上料,专用零部件选用振动盘+直振方式上料;主体转动模式采用载具循环流水线模式,装配采用机器人,机器人夹手采用快换模式;采用快速定位装置、一键通用模块化(错料机构载具模块、主体机构载具模块、振动盘机架模块、机器人夹手模块),实现柔性化、敏捷化的自动生产。

第一代智能制造基于产品降本增效方向出发,设计开发适合于大批量产品的生产制造,但不利用产品换型,且有一定的设备利用局限性。

第二代智能制造基于一定的柔性化制造出发,利用机器人的特性、信息化数据采用,自动物流系统,设计开发适合于多品种、多型号的产品制造生产;产线具有一定的柔性生产能力,但仍对原料有一定精密尺寸要求,且换型需要一定时间;

第三代智能制造基于第二代智能制造技术,从柔性化制造升级迭代为平台化制造,具有更高的柔性以及更快的敏捷性,通过改变原料上料方式,解决产品精度不一致等技术问题。并从产品设计端介入智能制造理念,从产品设计、开发初期同步输入设备特性,同步进行工装夹具的通用化设计,使产品设计与智能制造设计理念相同,打通设计端与制造端上下流协同。

项目建设完成后,主要有以下技术亮点:

一个流自动模式: 以自动装配为前提,结合注塑生产,AGV智能物流、行业首创注塑、装配、包装、物流自动无人化一个流自动生产模式。

创新通用性载具: 创新性的对塑料件、铜件使用通用性载具,解决了传统自动化装配无法自动上料难题,实现了以机器人为核心的柔性化生产。

一键快速换型: 通过WMS系统,智能储存产品参数,一键快速换型,使得一条自动线最多可以生产百种型号产品。

一片式包装:通过一片式包装技术,实现在线自动折盒、分拣、装盒、打码、贴标、装箱、堆垛全流程自动无人包装,大幅度解决包装物成本。

延展性、可塑性、敏捷性:可进行自主设计完成通用性插座类的技改,真正意义上实现生产产品型号快速换型,做到敏捷性生产;

增加质量管控点、实现三码合一:满足现有的质量管控点后增加上料机CCD用于管控物流周转缺料判断,枕式包装增加称重工序。解决现有乱码、混码现象。

通用性、空中物流:通用现有所有A类插座类、并延伸至B类插座类、单线通用生产产品型号可突破百种产品型号;实现中盒空中物流及智能物流空中物流,优化物流路线。

智能仓储、智能物流:围绕生产进行仓储部署,增加仓储物流强适应性,优化各AGV的运行路径。结合WMS系统,实现仓储的自动物料管理、自动运输。

1)企业资源计划系统(ERP)

采用国际领先的SAP S/4 HANA作为新的ERP数字核心,通过SAP系统集成,大大增加了管理的透明度;多角贸易、替代料、成本还原等较为特殊的业务问题都得到很好的满足;系统的成熟、稳定确保企业数字系统整体稳定运行。

SAP系统的成功导入便于实时掌握各部门硬件资源使用情况、方便管理成品物料电子档案、管理零部件电子档案、物料收发凭证电子凭证,有效实现财务精细化管理。通过SAP系统创建物料B OM,为生产工单做基础数据。

2)制造执行系统(MES)

如图4所示,MES系统连接着生产作业现场与ERP系统,对于产品的生产过程管控、生产信息的实时采集与分析、产品追溯发挥了重要的作用,它汇聚了生产全过程的软硬件控制流程、利用各种数据来引导车间的各项活动。MES系统通过实时采集现场数据,实现车间设备的运行监控、质量异常报警、管理报表生成等,提高现场生产过程的透明度与生产效率,实现车间现场的实时动态管理[8]。

图4 MES可视化管理界面

通过MES 系统实现生产追溯,监控生产过程,实现生产过程透明化。通过MES系统实现数据采集,实时监控设备运行状况和生产进度。通过MES系统实现生产管理功能,实现生产工单的创建、执行、暂停、完工、调度等功能,提升生产计划执行的精细化管控,通过生产订单全制程管控实现基于批次的节点追溯。

3)生产计划排程系统建设(APS)

APS是一种基于供应链管理和约束理论的先进计划与排产软件系统。它通过同步考虑多种有限能力资源的约束,依据各种预设规则,通过非常复杂的智能化数学算法,反复模拟、试探、优化、计算,最终给出相对最优的详细计划。

4)仓储管理系统 (WMS)

如图5所示,WMS系统是仓库信息集成的纽带,也是管理者控制库存,实现仓库作业透明化、敏捷化的基本手段。WMS系统通过信息传递对从采购入库到销售出库的整个仓库环节进行优化管理,减少不必要的作业流程以及失误,准确实时掌握所需的仓库库存数据、运营数据,从而使其既能仓库的作业能力,加快产品流通速度,又能降低成本,获取盈利。

图5 WMS可视化管理界面

5)SCM系统

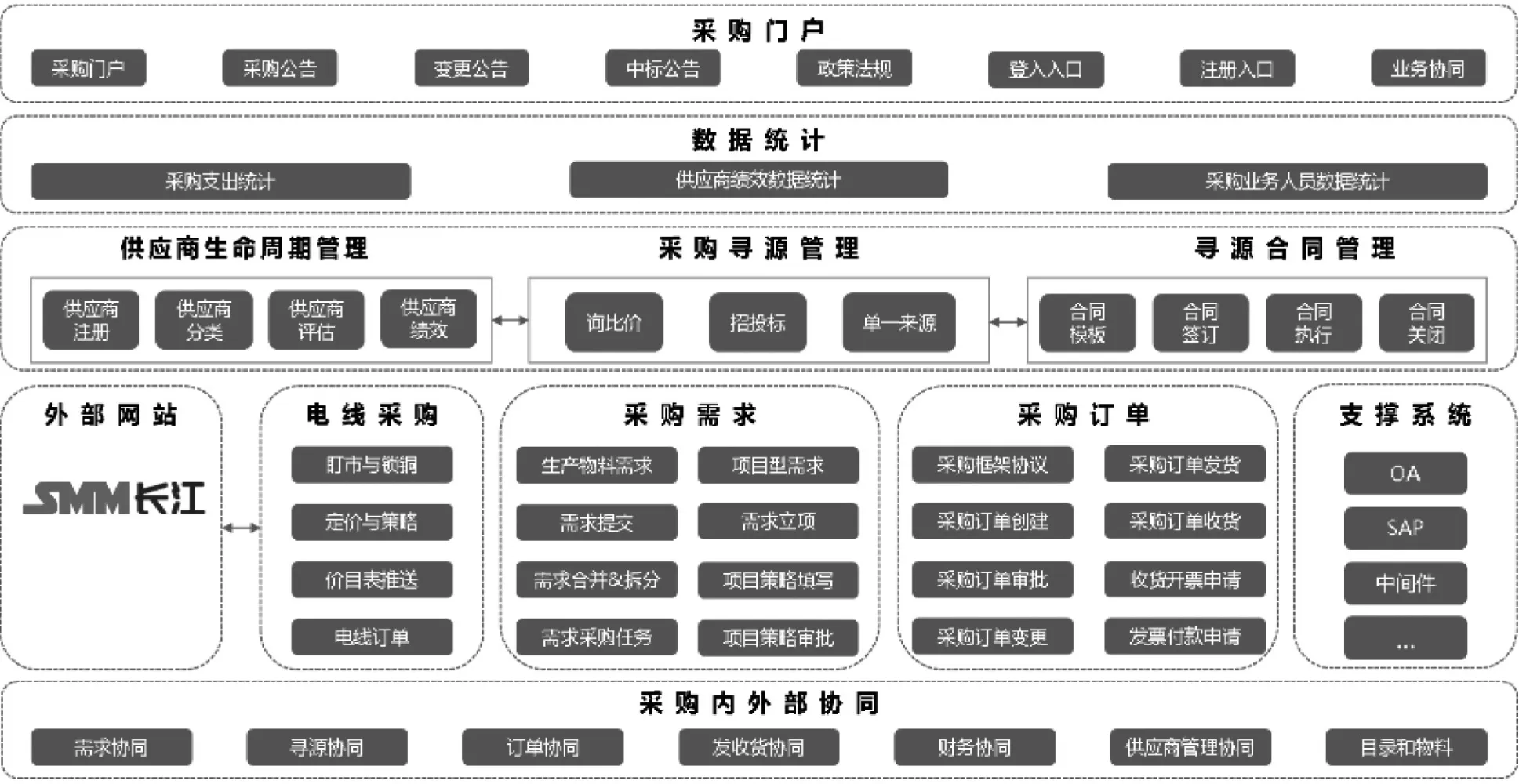

如图6所示,实施供应链管理系统,实现采购在线下单,实时对账,实现供应链、生产过程物流与物料的精准管控。

图6 SCM架构图

6 数据互联互通建设

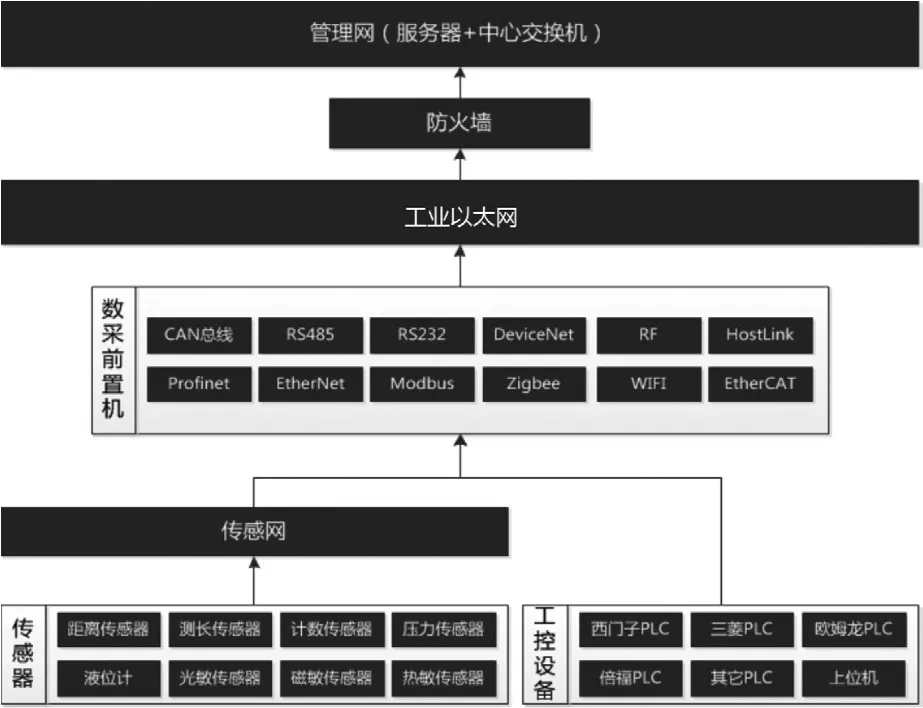

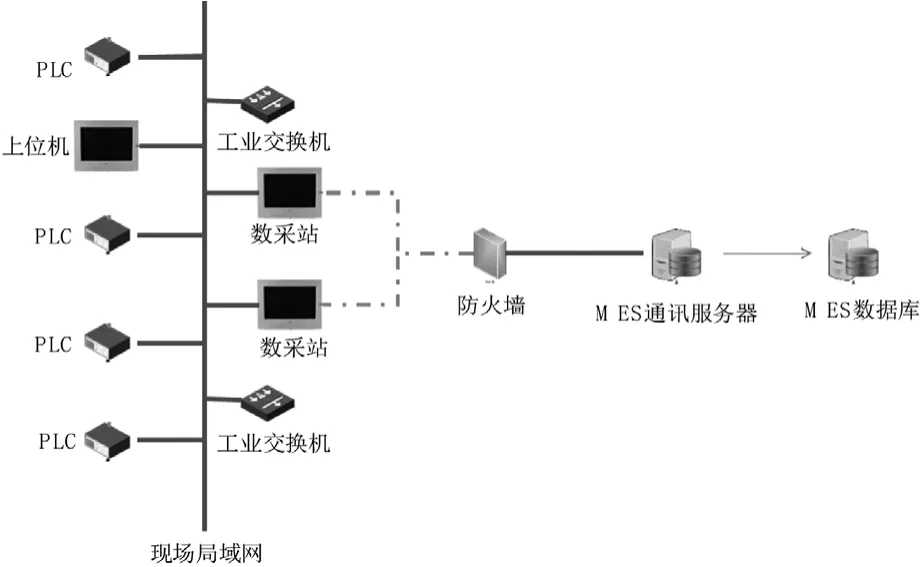

如图7所示,智能工厂的自动化控制和信息集成,离不开基础网络建设。智能工厂的底层就是物联网。因此智能工厂的物联网需要建设一张从产线设备层网络到车间级工业网络再到厂级协同网络之间实现多层次的安全可控的互联互通的网络。

图7 工厂物联网架构示意图

1)工厂级网络建设

智能化工厂整体网络架构分成3个部分,最上层为管理网,主要的用途是一方面向厂区内的管理人员、技术人员等提供网络互联,另一方面是提供对底层网络、链接、设备、服务、数据、订单、安全等等方面的统筹管理。工业以太网层向下与车间级传感网连接,车间级工业网络为厂区的生产提供网连接基础、实现网络传输、逻辑链路控制、网络管理、设备联网等网络功能。

2)车间现场数据采集网络建设

如图8所示,随着工厂信息系统的建设与应用,工厂对于通信系统与网络的需求也越来越高。从自动化生产线设备之间的网络连接到生产线之间的数据通信,以及生产工位的信息采集,都需要快速、安全的通信网络。

图8 车间级网络架构示意图

3) 5G应用

5G技术可有效解决工业有线技术移动性差、组网不灵活、特殊环境铺设困难等问题,本项目采用5G作为数据采集主干网,通过5G解决不同基础硬件、自动化、物流之间对接信息传输问题,最大程度上解决信息传输干扰问题。

7 物流配送信息化

1)数字化仓储

通过信息识别技术(条形码识别系统、RFID技术),货物分拣系统、堆垛机认址系统、堆垛机控制系统,WMS系统、AGV小车、智能立体库等,实现仓货物的自动存放、自动存取、标准化管理、智能化作业。

通过智能识别技术,WMS系统,AGV小车,智能立库等可以互联互通,实现仓储货物的自动存放,标准化管,智能化作业。

2)RCS 系统与MES 系统对接,MES系统负责管理物料、货架、储位信息,并根据机台生产状态下发相应任务至RCS 系统;RCS 系统负责调度AGV执行搬运任务。

8 能源资源管理系统建设(EMS)

通过EMS系统(能源管理系统),对工厂内各用能系统(气、电)的能耗信息予以采集、显示、分析、诊断、维护及优化管理,通过信息整合连接基础硬件部分作出相对于的归纳总结,并以表格方式存储,用以数据自动分析。

9 效益分析

1)经济效益

通过项目实施预计减少人力227人,人工费用减少876万元/年,材料降本节省1 091万元/年,第一年合计节约费用1 470.3万元。根据生产数据统计表明生产效率同比增长109.6 %,指标达成率超400 %,人均生产产值大大提高。同时,产品生产不良率下降率为24.49 %,指标达成率超122.45 %。

2)社会效益

智能工厂项目的实施,有利于推进产品的结构调整和产业升级,使产品组装由手工制造跃升至智能化生产模式,促进传统手工产业的升级换代,形成新型产业群。有利于带动一批与智能制造技术密切关联的配套产业的快速发展,如:CCD、机器人、物联网、智能物流、智能分拣、MES、WMS等等,形成以智能制造为核心的产业聚集和产业集群。大力发展区域智能化产业,既可以培养一批专业从事智能化的高级工程技术人才,亦可以培养出一大批智能化设备设计的高技能人才,改变了区域内人才紧缺的局面。

10 结束语

在智能制造浪潮下,作者围绕企业的长期发展战略,根据低压电器产品的工艺、设备和个性化的特点,通过精益化-标准化-自动化-信息化-数据化推动发展思路,稳步推进智能工厂的整体规划及建设,建立明确的智能工厂核心数据指标、对接、系统集成等各类标准。企业在推进规范化、标准化的基础上,从最需要解决的问题入手,逐步落实并推进智能工厂的实施。