基于少齿差行星齿轮减速器的低冲次齿条抽油机设计

2023-03-23梁健伟安斯远赵飞鹏

王 旭,梁健伟,安斯远,赵飞鹏,王 洋

(西安石油大学机械工程学院,西安 710065)

0 引言

随着油田开采的不断深入,低渗透油田的发现数量越来越多,目前我国已探明的低渗透油田占到新发现油藏的一半以上[1-2]。低渗透油田具有油层储层渗透率低、丰度低、产量低的特点,相比普通油田而言,其开采难度与开发成本较高[3]。若在低渗透油田的开采中仍使用常规的游梁抽油机,会使抽油机的泵效降低[4]。

国内的研究人员对现有抽油机进行了改进,针对低渗透油井研制了新型抽油机[6-13]。常宇荣[6]等提出了一种蜗轮蜗杆传动抽油机,采用了蜗轮蜗杆传动机构,能够为抽油机提供单级的大传动比,使抽油机能实现低冲次的采油工作,并且减小了抽油机的尺寸。邵军[7]等提出了一种齿轮导杆式抽油机,将齿轮齿条机构应用于导杆抽油机,利用不完全齿轮与齿条进行啮合换向,与常规游梁抽油机相比,降低了电机功率。李杰等[8]提出了一种轮毂电机驱动的齿轮齿条抽油机,简化了结构并且无需减速器,降低了成本。王磊[9]等提出了一种新型传动抽油机,利用齿轮齿条传动替代了常规游梁抽油机的曲柄连杆机构,提高了整机效率。田珍珍[10]等提出了一种椭圆齿轮抽油机,在常规齿轮齿条抽油机的基础上,将椭圆齿轮加入三级减速器中,改善了抽油机在换向时受到的振动冲击。李红才[11]提出了一种超低冲次的抽油机方案,采用了三级四轴减速器,使抽油机的最低冲次达到了1.5 次/min。汪斌[12]等整理了调小冲次的方法,主要包括采用变频调速、采用大传动比三级减速器+电机、增加中间减速装置、采用超低转速大启动扭矩电动机等,为他人提供借鉴。杨洋洋等[13]开发柔性超长冲程抽油机,并对其运动特性及悬点载荷开展了分析,确定了长冲程抽油机悬点载荷的计算方法。

综上所述,本文针对超低渗透油田生产需求[14],提出一种天车轮式齿条抽油机方案,采用大传动比减速器帮助抽油机降低冲次的方法,设计并使用少齿差齿轮减速器为抽油机提供大传动比,目标是使该抽油机最低冲次能达到1 次/min。还对抽油机进行了运动学及运动特性影响因素分析。

1 结构及原理

1.1 少齿差齿轮减速器结构及原理

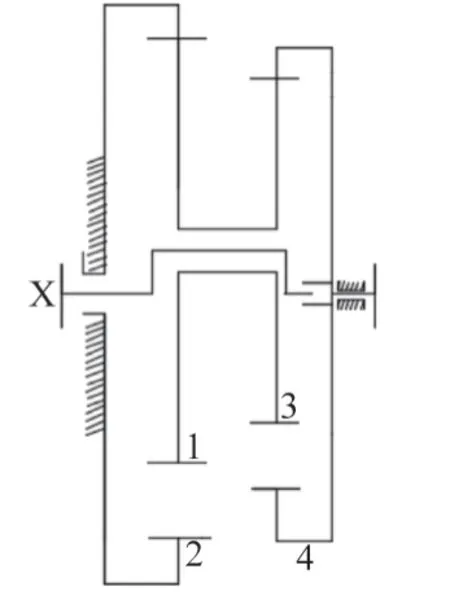

少齿差齿轮减速器属于渐开线行星齿轮减速器中的一种,其单级传动比i 为10~100,而常规的圆柱齿轮减速器单级传动比i≤8,少齿差齿轮减速器可提供的传动比更大。为了实现更低的冲次,本方案设计并采用了少齿差齿轮减速器。依据抽油机的生产需求,对少齿差齿轮减速器的传动比按i =188 进行了设计,以获取1 次/min的超低冲次。图1 为渐开线少齿差行星齿轮减速器的剖面视图。采用了双内啮合(NN)型传动,由两对渐开线少齿差齿轮副组成,共同完成减速,不需要其他输出机构。由于设计的所需传动比i >28,为提高传动效率,采用了内齿轮进行输出[15],其传动形式如图2 所示。其主要工作原理是内齿轮2 固定,电机的动力经带传动至少齿差齿轮减速器偏心轴,带动双联齿轮1、3 自转及围绕中心公转,双联齿轮1、3 连为一体,外齿轮3再带动内齿轮4,使内齿轮4 作低速输出。

图1 少齿差齿轮减速器的剖面视图

图2 NN型减速器的传动形式

常规游梁抽油机使用的三级齿轮减速器传动比在80~140,最低可实现抽油机冲次为1.5 次/min,本文的少齿差齿轮减速器传动比为188,可使抽油机实现最低冲次为1 次/min,让抽油机降低了冲次,提升了泵效。并且常规游梁抽油机三级齿轮减速器要进行三级减速,减速器结构尺寸比较大,在实现冲次为1.5 次/min 时,中心距能达到900 mm,而本文的少齿差齿轮减速器采用NN型内啮合传动,充分利用了传动空间,减小了尺寸,在提供传动比为188 时,其中心距为2.4 mm,结构更为紧凑。

1.2 抽油机结构及原理

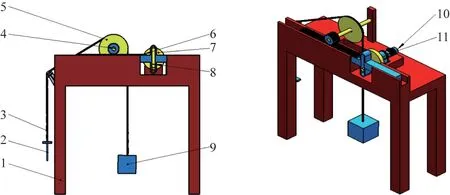

图3 为天车轮式齿条抽油机的总体结构示意图,包括传动部分、换向部分、平衡部分、机架等。传动部分将电动机的动力经联轴器传递到少齿差齿轮减速器的输出轴上,为抽油机提供较大的传动比,以实现低冲次采油。换向部分由转盘、固定销轴、长杆、齿轮齿条、天车轮等构成。少齿差齿轮减速器输出轴带动转盘逆时针转动,转盘上的固定销轴在长杆的滑槽内滑动并推动长杆在机架顶部的轨道上进行左右的往复直线运动。同时,长杆上的齿条与齿轮啮合传动,使得与齿轮通过轴相连接的天车轮进行往复回转运动,从而完成采油作业。

图3 天车轮式齿条抽油机结构示意图

2 运动学分析

本文对抽油机悬点的运动特性曲线进行分析,分别包括悬点位移、速度、加速度曲线,为动力学分析提供基础。

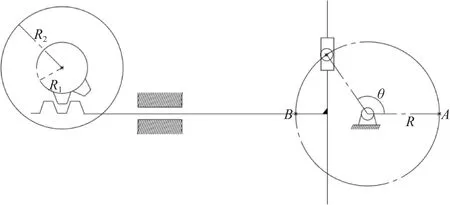

天车轮式齿条抽油机的换向机构简图如图4 所示。图4 中,以悬点处于下死点(即抽油杆处于最低位置)时,固定销轴所对应位置A 作为机构运动的起始点。此时,滑槽位于转盘上的A点。悬点处于上死点时候(即抽油杆处于最高位置)时,固定销轴所对应位置为B点。任一时刻,固定销轴所在位置与初始位置间的夹角为θ,以逆时针为正。

图4 换向机构运动简图

(1)悬点位移

根据余弦定理可得,当转盘由初始位置转动任意角度θ时,悬点的位移S为:

式中:θ为转盘由初始位置转动任意角度,(°);R为固定销轴的回转半径,R1为齿轮半径,R2为天车轮半径,m。

(2)悬点速度

将位移对时间求导可求得任一时刻悬点的速度为:

(3)悬点加速度

将速度V关于时间t 求导数,即可求得任一时刻悬点的加速度为:

3 实例计算

本节将验证在冲次为1 次/min 时,常规游梁抽油机与天车轮式齿条抽油机的运动性能,并进行对比分析。

3.1 基本参数

以某油田8 型抽油机[16]机构参数为参考,其机构参数如表1 所示,天车轮式齿条抽油机参数为R =1.5 m,R1=1 m,R2=1 m。

表1 CYJ-8-3-37HB型常规抽油机机构尺寸

3.2 计算结果

在Matlab中编写程序,将8 型抽油机尺寸参数及天车轮式齿条抽油机的参数R =1.5 m,R1=1 m,R2=1 m,N =1 次/min分别导入其程序里,可得抽油机的加速度曲线如图5 所示。由图可得,在冲程、冲次相同的情况下,天车轮式齿条抽油机的加速度曲线相比常规游梁抽油机的加速器的曲线变化的幅度更小,说明它比常规游梁式抽油机运行的更加平稳。并且抽油机的惯性载荷取决于悬点加速度的大小,悬点加速度越小则惯性载荷越小。在冲次为1 次/min 时,天车轮式齿条抽油机的最大加速度为0.016 4,常规游梁抽油机的最大加速度为0.024 3。天车轮式齿条抽油机最大加速度比常规游梁抽油机的最大加速度降低了约32.5%,说明运行时受到的冲击更小一点。

图5 1次/min下抽油机加速度曲线对比

3.3 悬点运动特性影响因素分析

3.3.1 不同冲次对抽油机运动特性的影响

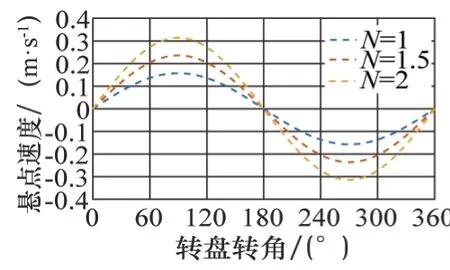

在抽油机冲程一定时,改变冲次,研究其对抽油机运动特性的影响。取冲程为3 m,冲次分别为1、1.5、2次/min,利用Matlab进行编程,绘制运动特性曲线如图6—8 所示。

图6 不同冲次下的位移曲线

从图6 可以看出,3 个不同冲次的悬点位移曲线重叠在了一起,表明冲次的高低不会改变抽油机的冲程大小及位移曲线的形状,随着转盘转角的变化,悬点位移由零逐渐变大,最大冲程仍为3 m,并且上下冲程的位移曲线是对称的。

从图7 可以看出,随着冲次的增大,抽油机悬点速度随之增大,冲次越低,抽油机的速度曲线越加平缓,抽油机运行得也更加平稳,抽油机冲次N 分别为1、1.5、2 次/min时,其悬点的最大速度分别为0.157 1、0.235 6、0.314 2 m/s,速度曲线的形状类似于正弦曲线,以冲次为1 次/min 时为例,转盘转角为90°时候,悬点速度为0.157 1m/s;转盘转角为270°时,悬点速度为-0.157 1m/s,这表明在上下冲程到一半的时候,它们的悬点速度都达到最大值,并且上下冲程的悬点最大速度大小一样大。

图7 不同冲次下的速度曲线

从图8 可以看出,随着冲次的增大,抽油机悬点加速度越来越大,抽油机冲次越低,则启动时所受到的冲击越小,抽油机冲次N为1、1.5、2 次/min 时,其悬点的最大加速度分别为0.016 4、0.037 0、0.065 8,速度曲线的形状类似于余弦曲线,以冲次为1 次/min 时为例,转盘转角为0°时,其加速度大小为0.016 4,转盘转角为180°时,其加速度为-0.016 4,表明在启动和换向时,抽油机的加速度达到最大值,并且启动时和换向时的加速度的大小相同。

图8 不同冲次下的加速度曲线

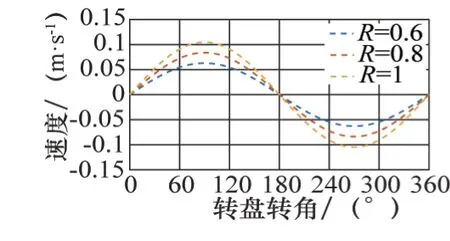

3.3.2 不同固定销轴回转半径对抽油机运动特性的影响在抽油机冲次一定时,改变固定销轴的回转半径,研究其对抽油机运动特性的影响。取冲次为1 次/min,固定销轴回转半径分别为0.6、0.8、1 m,利用Matlab进行编程,绘制运动特性曲线如图9—11所示。

图9 不同回转半径下的位移曲线

从图9 可以看出,随着固定销轴回转半径的变化,抽油机位移曲线的发生改变,当回转半径R分别为0.6、0.8、1 m时,其冲程分别为1.2、1.6、1 m,这表明固定销轴回转半径越大,则冲程越大,但上下冲程的运动规律仍是一致的。

从图10 可以看出,随着固定销轴回转半径的增大,悬点的最大速度也在增大,但最大速度仍位于转盘转角为90°和270°处,以回转半径为1 m时为例,在转盘转角分别为90°和270°时,抽油机的悬点速度大小均为0.104 7 m/s,方向相反。

图10 不同回转半径下的速度曲线

从图11 可以看出,当冲次一定时,固定销轴回转半径越大,则抽油机的起动加速度越大,且上下冲程的最大加速度的大小一样大。

图11 不同回转半径下的加速度曲线

4 结束语

本文针对低渗透油田的特点,提出了一种天车轮式齿条抽油机的方案。设计并采用少齿差齿轮减速器进行传动,在选用原有泵径、冲程的基础上,使抽油机最低冲次由1.5 次/min降至1 次/min,满足了超低渗油田的生产需要,提高了泵效并减小了抽油机尺寸。同时,在抽油机冲次为1 次/min的条件下,对比了天车轮式齿条抽油机与常规游梁抽油机的悬点加速度曲线,发现天车轮式齿条抽油机运行更加平稳,运行时悬点最大加速度比常规游梁抽油机的最大加速度降低超过32.5%,在运行时受到的冲击更小。分析还发现冲次对悬点的运动特性有影响,但冲次的高低不会改变抽油机位移曲线的规律,冲次越低,抽油机运行得越平稳,受到的冲击也越小。固定销轴回转半径越大,抽油机的冲程、速度、加速度也越大。