柔性超长冲程抽油机运动特性及悬点载荷分析计算*

2022-05-12杨洋洋

杨洋洋,吴 伟

(西安石油大学机械工程学院,西安 710065)

0 引言

随着大多数油田已经进入开采中后期,低渗透油层也被逐渐开发,地层供液不足等问题日益严重,多数地区依然使用的是传统游梁式抽油机,而常规游梁式抽油机受限于结构复杂、冲程短、冲次高、载荷冲击大等问题,为此一种以柔性钢丝绳取代部分抽油杆的长冲程、低冲次的节能举升装备应运而生。柔性长冲程抽油机具有柔性启停、载荷冲击小、成本较低、节能性能高、系统效率高等优势,在各大油田均取得了较好的应用[1-2]。

无论是抽油机的设计、还是地面抽油装置安全性的研究与分析,其最基础也是必不可少的环节便是抽油机悬点运动规律以及悬点载荷分析。由于柔性超长冲程抽油机采用柔性钢丝绳取代部分的钢制抽油杆,使用天轮传动机构代替原有的传动链条,井下配套长冲程管式柱塞泵(5根10 m的泵筒连接),相比于传统游梁式抽油机,降低了结构的复杂性,节约了成本,提高了采油效率,所以非常具有研究价值,而现有的研究大多只是对柔性超长冲程抽油机进行综合评价,鲜有后续的具体分析。因此对其悬点运动规律的变化以及悬点载荷进行研究就成为确定该新型抽油机参数的关键步骤[3]。

本文拟在此介绍一种具有“长冲程、低冲次”特点的柔性超长冲程抽油机,采用公式法推导出整机的悬点运动规律,基于MATLAB软件绘制出悬点运动规律图,基于实际工况分析并确定了该类型长冲程抽油机悬点载荷的计算方法,并计算出了14型抽油机的最大悬点静、动载荷,与实际工控下测出的数值较为接近,说明该计算方法较为有效,仿真、计算结果表明柔性超长冲程抽油机可实现长冲程、低冲次,对低渗透油田、深油井的开发以及抽油机机型的改进和优化等具有一定的指导意义和主要参考价值。

1 柔性超长冲程抽油机系统组成及工作原理

1.1 柔性超长冲程抽油机系统组成

系统结构如图1所示,柔性超长冲程抽油机的系统主要包括两部分:地面部分(结构式塔架、柔性钢丝绳、天轮传动机构、智能变频控制柜、油管、套管等);地下部分(钢丝绳光杆、钢制抽油杆、长冲程抽油泵等)。井口的管道系统用来连接地面和地下两部分,而基座上主要安装智能变频控制柜、滚筒减速器、天轮传动机构。电动机可以依靠智能变频控制柜实现柔性启停,天轮通过支撑机构安装于结构式塔架上端的塔台并将钢丝绳缠绕在滚筒上连接井下抽油杆,通过电机带动滚筒、滚筒带动钢丝绳实现油气采收。

图1 柔性超长冲程抽油机结构

1.2 柔性超长冲程抽油机工作原理

此新型智能抽油机采用柔性钢丝绳取代部分的钢制抽油杆,使用天轮传动机构代替原有的传动链条,井下配套长冲程管式柱塞泵(5根10 m的泵筒连接),降低了结构的复杂性,节约了成本,提高了采油效率。抽油机的柔性启停与控制主要依靠智能变频控制柜,通过装置内的直驱电机驱动内部的行星减速器,而减速器又连接着卷筒,从而带动缠绕在其上的钢丝绳完成往复运动。钢丝绳连接至井下部分的抽油杆,在上下冲程时,柱塞带动长冲程抽油泵完成整个采油过程。抽油机设计的最大冲程可达50 m,冲次1~12次∕h可调,显著提高了泵效与系统效率,油井还可以通过设定采油过程中上、下冲程设备的停机时间来实现间歇采油,产液保持不变的同时还可以大大提高节能效率[4]。

2 抽油机的运动特性分析

2.1 抽油机运动规律分析

无论是抽油机的设计、还是地面抽油装置安全性的研究与分析,其最基础也是必不可少的环节便是抽油机悬点运动规律分析。该柔性超长冲程抽油机的抽油杆主要是通过柔性钢丝绳光杆与井下的钢制抽油杆进行联接,通过直驱电机驱动减速器带动滚筒正、反转动,因此抽油机的悬点运动速度可以等效的看成是抽油杆(柔性钢丝绳)在滚筒上的缠、放速度。其一个运动冲次周期分为上、下两个冲程。上冲程:启动匀加速(0~t1)——匀速(t1~t2)——匀减速(t2~t3)——停止;下冲程:反向匀加速(t3~t4)——匀速(t4~t5)——匀减速(t5~t6)——停止工作[5]。其中电动机的加速都属于匀加速运动。

在大多数情况下,抽油机的加速时间与减速时间基本相等,即t1=(t3-t2)=(t4-t3)=(t6-t5)。

2.2 抽油机运动过程的悬点运动规律公式推导

该柔性超长冲程抽油机采用智能电源控制柜控制电动机的柔性启停,电动机带动滚筒正、反转动,滚筒收、放钢丝绳。因此抽油机的柔性钢丝绳抽油杆缠绕在滚筒上,抽油机的悬点运动速度可以等效的看成是抽油杆(柔性钢丝绳)在滚筒上的缠、放速度,所以可以得到悬点的运动速度:

式中:v悬点为悬点的运动速度,m∕s;ω滚筒为滚筒的角速度,rad∕s;r滚筒为滚筒的半径,m。

直驱电机驱动行星齿轮减速器带动滚筒正、反转动,因此滚筒的角速度可以表示为:

式中:ω电动机为电动机的角速度,rad∕s;n电动机为电动机的转速,r∕min,i减速器为齿轮减速器的传动比。

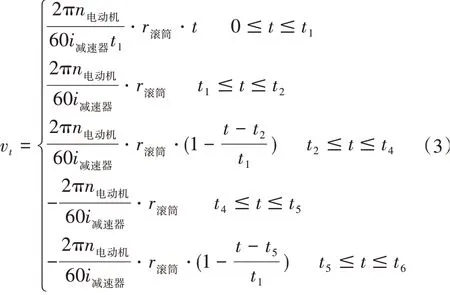

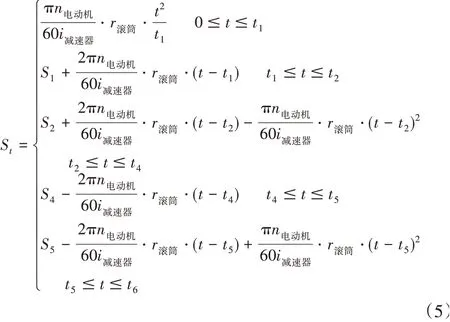

结合上述公式,以时间节点的不同划分,推出不同时间段抽油机的悬点速度公式为:

求出了悬点速度公式,再对其进行积分,也就是求原函数,便得到了悬点的位移公式:

设定抽油机在一个运动周期开始前从静止开始运动,初始悬点位移为零,结合上述公式,依旧以时间节点的不同划分,推出不同时间段抽油机的悬点位移公式为:

式中:S1、S2、S4、S5分别为t1、t2、t4、t5时刻的悬点位移,实际上S1=S5,S2=S4。

2.3 仿真分析

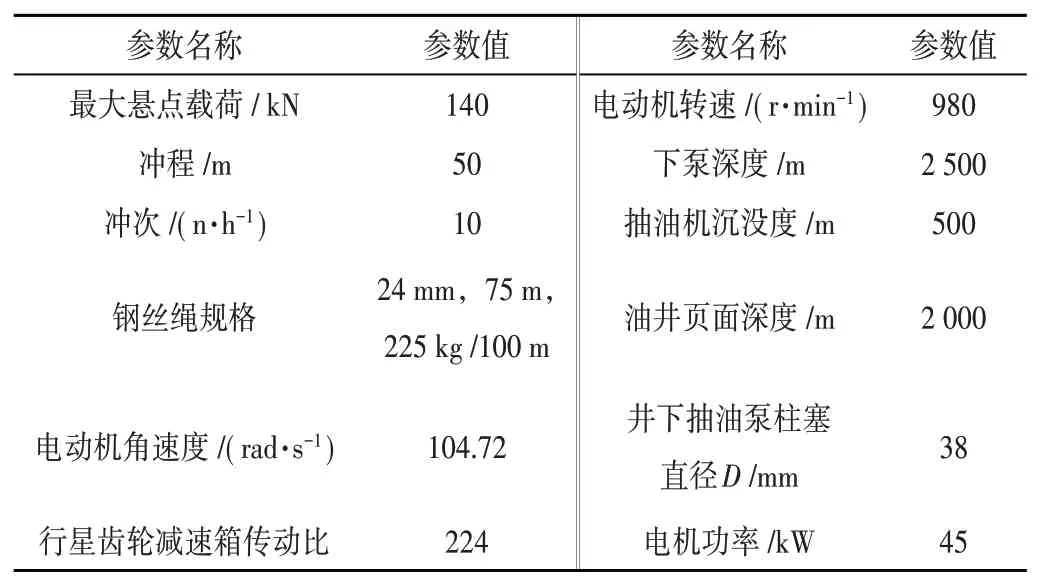

2.3.1 基本参数设定

以14型柔性超长冲程抽油机为例,根据某油田机械厂提供的数据确定该抽油机的主要设计参数如表1~2所示,随后依据上文中的公式与数据进行仿真分析。

表1 柔性超长冲程抽油机主要设计参数

2.3.2 仿真结果

抽油机悬点加速度其实是悬点速度的微分,也就是结合式(1)~(5),借助MATLAB软件分别绘制出抽油机的悬点位移曲线,速度曲线,分别如图2、图3所示,仿真所得到的曲线验证了前文公式推导的正确性,并对抽油机的设计与研究具有参考价值[6]。由图可知,该柔性超长冲程抽油机一个完整的冲次周期为360 s,0~180 s为抽油机的上冲程过程,180~360 s为抽油机的下冲程过程,实现了长冲程(50 m)、低冲次(10 n∕h),与常规抽油机相比,减少了杆管磨损,延长了检泵周期[7]。其中,计算得到的钢丝绳线速度最大值为0.22 m∕s,与现场实际测得的钢丝绳线速度最大值0.2 m∕s较为接近,验证了悬点运动特性计算分析结果的正确性。

图2 悬点位移随时间变化曲线

图3 悬点速度随时间变化曲线

3 悬点载荷计算

3.1 悬点静载荷

该柔性超长冲程抽油机的悬点静载荷包括地面的柔性钢丝绳抽油杆自重、井下的钢制抽油杆重量、以及油管内液柱重量,而柔性钢丝绳与天轮之间的摩擦力由于参数无法获取,因此未作考虑[8]。

3.1.1 钢制抽油杆柱载荷

式中:P杆为抽油杆的重力,kN;L为抽油杆的长度,m;q杆为每米抽油杆的质量,kg∕m;g为重力加速度,m∕s2;A杆为抽油杆截面面积,m2;ρ杆为抽油杆材料密度,kg∕m3。

该柔性超长冲程抽油机井下钢制抽油杆柱为三级杆柱组合,其q杆计算为:

式中:q杆i为第i级抽油杆每米的质量,kg∕m,εi为第i级抽油杆柱的长度比。

各级抽油杆柱参数如表2所示,代入数值得:

表2 抽油杆柱组合参数

因为抽油杆柱浸泡在油液中,所以计算需要把浮力考虑在内。P杆'则为抽油杆在油液中的重量:

钢制抽油杆的密度为7 850 kg∕m3,取油液密度为900 kg∕m3,计算公式如下:

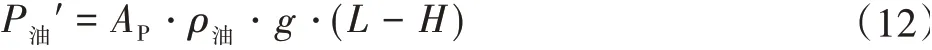

3.1.2 油管内液柱载荷

抽油机在上冲程过程中,柱塞上游动凡尔处于关闭状态,固定凡尔处于打开状态,在此时柱塞的上下是不相通的,因此柱塞上方的液体压力等于油管内的液柱静压力,柱塞之下的液体压力等于油管之外的动液面以下的液柱静压力,那么液柱载荷也就是由这两个压力差产生的[9]。

液柱静载荷表示如下:

式中:H为抽油泵的沉没度,m;AP为抽油泵的柱塞面积,m2。取柱塞直径D=38 mm的抽油泵,计算得柱塞面积,下泵深度L设定为2 500 m,沉没度H设定为500 m,则:

3.1.3 柔性钢丝绳自重载荷

该柔性超长冲抽油系统能够实现超长冲程以及柔性启停,最主要还是依靠其采用的柔性钢丝绳,因此作为悬点静载荷的一部分需要计算其重力大小,计算公式为:

式中:P绳为钢丝绳抽油杆的重力,kN;L为钢丝绳抽油杆的长度,m;q绳为每米抽油杆的重力,kN∕m;g为重力加速度,m∕s2;A绳为钢丝绳抽油杆截面积,m2;ρ绳为钢丝绳抽油杆材料密度,kg∕m3。

因此,代入表2数据得到柔性钢丝绳自重载荷为:

3.2 悬点动载荷分析

该柔性超长冲程抽油机在一个完整的运动冲次周期中,悬点动载荷的产生主要来源于抽油杆柱及液柱周期性的变速运动。液柱惯性载荷的影响很小,在忽略不计的情况下,抽油机悬点动载荷的大小和抽油杆柱与钢丝绳光杆的质量与悬点加速度有关系。此时,悬点动载荷的大小与悬点加速度成正比例关系,而作用方向却和悬点加速度方向相反[10-11]。悬点动载荷计算如下:

式中:P动为悬点加速度最大时的悬点动载荷,kN;ψ为静变形分配系数,当油管下端锚定时ψ=1。

3.3 摩擦载荷分析

总体而言,柔性超长冲程抽油机在上冲程过程中悬点所受到的摩擦载荷会使得悬点载荷增大,而在下冲程过程中由于装置的重力因素会使悬点载荷变小[12]。

(1)井下的钢丝绳光杆和钢制抽油杆柱都会在上下冲程时和油管柱产生摩擦力,摩擦力方向与悬点载荷方向相反。

(2)井下抽油泵上的柱塞在上、下冲程时和套管产生一定的摩擦力,上冲程时摩擦力方向向下使悬点载荷增大,下冲程时摩擦力方向向上会使悬点载荷变小。

(3)井下的钢丝绳光杆和钢制抽油杆柱只会在下冲程过程中与液柱产生一定的摩擦力,由于摩擦力方向向上会使得悬点载荷变小。

由于井下工况复杂,许多参数无法获得并计算,故本文在计算最大悬点载荷时并未考虑摩擦载荷,导致计算数值偏大。

3.4 实例分析验证

根据现有的参数设定冲次为10冲∕h,电动机的转速n=980 r∕min,滚筒半径为0.5 m,行星减速箱的传动比为224,因此可以计算出悬点最大加速度。

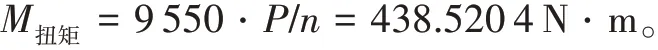

电动机额定扭矩:

电动机输出扭矩:

钢丝绳拉力:

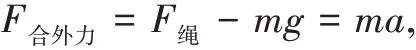

根据牛顿第二定律得:

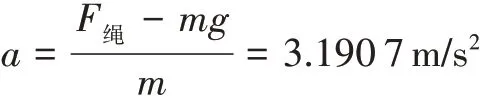

得出悬点加速度:

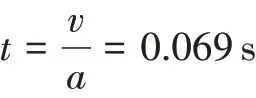

由悬点速度公式v=at=0.22 m∕s

求得悬点上冲程的匀加速时间:

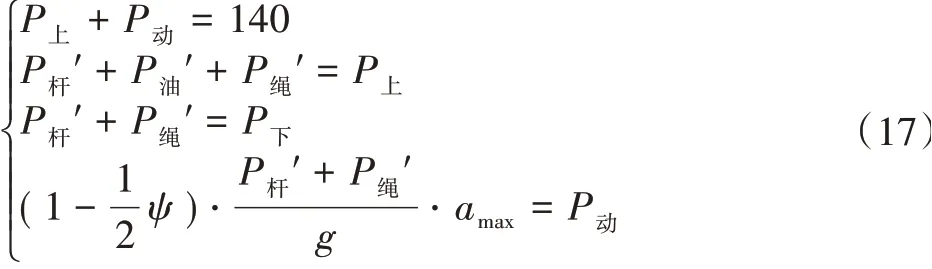

本研究以14型柔性超长冲程抽油机为对象,可知总的悬点载荷为140 kN,该柔性超长冲程抽油机的悬点静载荷包括井下的钢制抽油杆质量、柔性钢丝绳光杆自重以及油管内液柱重量,忽略柔性钢丝绳与天轮之间的摩擦力,可获得以下方程组用于计算动态悬点载荷,则有:

式中:P上为上冲程悬点静载荷;P下为下冲程悬点静载荷;P动为最大悬点加速度所对应的悬点动载荷;ψ为静变形分配系数,当油管下端锚定时ψ=1。

求解方程组(20)可分别获得P杆'=101.446 6 kN、P上=123.548 2 kN、P下=103.134 1 kN以及P动=16.451 8 kN。计算结果与实际工控下测出的数值较为接近,说明该计算方法较为有效。

4 结束语

(1)本文所研究的柔性超长冲程抽油机真正意义上实现了“长冲程、低冲次”的采油方式,冲程可达50 m,冲次低至1~12 n∕h,克服了常规抽油机采油模式的局限性,实现设备安全高效运行具有成本低、节能性能高、系统效率与泵效高等特点,非常具有研究价值与推广意义。

(2)本文推导出了柔性超长冲程抽油机的悬点运动规律,并计算出了上下冲程过程中悬点位移为50 m时,最大悬点速度为0.22 m∕s(与实际测得数据0.2 m∕s相差较小),最大悬点加速度为3.19 m∕s2(与实际测得数据3.25 m∕s2相差较小)。此外借助MATLAB软件绘制出了悬点运动曲线,为计算该新型抽油机悬点载荷提供理论基础。

(3)以14型柔性超长冲程抽油机为例,分析并验证了该类型长冲程抽油机悬点载荷的计算方法,并计算出了该抽油机的最大悬点动载荷为19.078 2 kN,最大静载荷为120.921 8 kN,与实际工控下测出的数值较为接近,说明该计算方法较为有效,为进一步测试该新型抽油机的合理性和可靠性奠定了基础,对深油井、低渗透油田的开采以及抽油机机型的改进和优化等具有一定的指导意义和重要参考价值,在未来低产井的开采中具有广阔的应用前景。