洗带箱与洒料回收装置在装船机上的应用

2023-03-23申小强

申小强

大连华锐重工集团股份有限公司 大连 116013

0 引言

装船机是散料连续装运码头不可缺少的装船设备之一。在装船机的装船作业过程中,带式输送机物料洒落与回收一直是装船机码头的主要治理问题,各散料装卸码头均配备专门的工作人员清理、打扫码头落料,不仅浪费人力物力,并且对码头、海域环境污染较大。为此,目前各散料装卸码头均对装船进行粉尘治理方面的改造,在输送带输送系统下方增加洗带箱或洒料回收装置是装船机粉尘治理改造的重点内容。

本文以臂架回转式装船机为例,从粉尘产生的源头开始,讨论装船机粉尘治理的方向。从设计、选型、安装、维护等方面对装船机洗带箱和洒料回收装置进行介绍和优缺点分析。

1 装船机粉尘治理

1.1 装船机物料转接系统构成

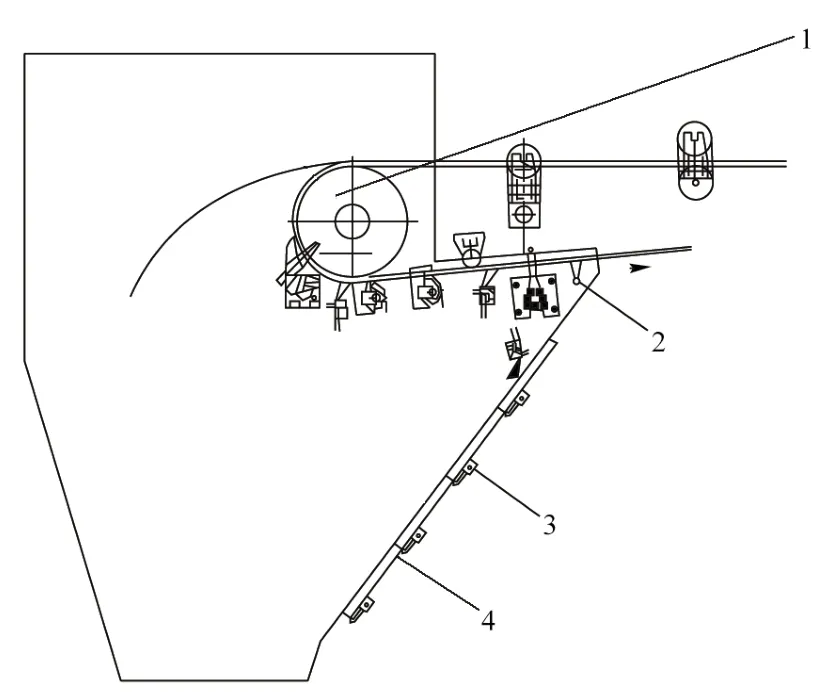

散料连续装船机通常由主机和尾车2大部分组成。地面输送带上的物料通过尾车提升,转接至主机,经由主机臂架带式输送机输送至船舱,以臂架回转式装船机为例,介绍装船机物料转接系统。装船机主机和尾车的布置如图1、图2所示。该类型装船机主机主要包括钢结构、大车走行机构、臂架俯仰机构、臂架回转机构、臂架带式输送机等,尾车主要由钢结构和尾车带式输送机构成,在装船机的组成部分中,物料转接系统由尾车带式输送机、尾车头部溜槽、臂架带式输送机、臂架尾部导料槽、臂架头部溜槽、臂架头部溜筒等组件构成。在装船作业过程中,需要实时按照码头水位、船体高度、仓口落料位置等对调整臂架姿态,臂架系统需要做回转、俯仰、伸缩等动作。从物料转接系统的构成可知,尾车带式输送机沿线、尾车头部溜槽处、臂架尾部导料槽处、臂架带式输送机沿线、臂架头部溜槽处、溜筒出料口处是装船作业过程中容易产生粉尘的地方。粉尘治理也需要从物料转接系统沿线着手研究。

图1 装船机主机示意图

图2 装船机尾车示意图

1.2 粉尘产生分类

在物料转接系统中,不同位置产生粉尘的类型大体可以分为迸溅、冲击、粘附和扬尘等4类。

1)迸溅类 产生在尾车输送带和臂架输送带输送段,其粉尘的产生,主要是输送过程中输送带在托辊处的冲击使输送物料发生跳动,迸溅产生粉尘和洒料,其次是由于风载荷作用产生的粉尘扩散。

2)冲击类 产生在臂架尾部导料槽或其他转接溜槽处,其粉尘或洒料的产生是物料在转接过程中由转接点处的落料高度差产生的冲击所致。

3)粘附类 产生在臂架输送带与尾车输送带回程段,该处粉尘或洒料由粘附在输送带表面的物料洒落产生。

4)扬尘类 物料在输送过程中由于物料高速运行、冲击等原因产生的粉尘,该类型粉尘在上述各分类中均会有伴随产生。

1.3 粉尘的治理

1)迸溅类治理方案

该类型粉尘及洒料集中在正常的物料输送段,对于尾车带式输送机段,通常在尾车输送带两侧设置挡风墙或防风罩,这种防尘形式适用于大多数散料,包括煤炭、矿石等。对于粮食、化肥等物料,防尘罩的作业除防止粉尘扩散外,还需兼顾防雨作用,故对有防雨需求的物料可采用盖带带式输送机的布置形式。对于臂架带式输送机,由装船机臂架系统的不同可分为固定臂架式、伸缩臂架式和伸缩输送带式,对于固定臂架式和伸缩输送带式,可结合臂架结构形式,采用带式输送机防雨罩的形式控制粉尘扩散,对于伸缩臂架形式,通常采用挡风墙形式或伸缩臂架采用板梁结构形式,伸缩臂架钢结构本体即可作为挡风墙使用。

2)冲击类治理方案

该类型粉尘及洒料产生在各物料转接点处,常用的防尘方法是配置接料点导料槽,导料槽与上游溜槽间采用胶皮或帆布密封。接料点导料槽与下游物料输送输送带间也采用密封件密封,该处普通的密封采用胶皮,价格低廉,但密封效果一般,尤其是物料冲击大时物料会因胶皮的变形易从胶皮处挤出。专业的密封件为带有钢骨架的人字形密封,称为防溢裙边,其价格较高。上述2种导料槽与输送输送带间的密封形式也可采用双层胶皮密封,即可降低造价,也可有效提高密封效果。

3)粘附类治理方案

该类型粉尘及洒料点集中在尾车带式输送机及臂架带式输送机回程输送带段,尤其是带式输送机抛料滚筒下部。该位置是物料输送段与回程段的交接点,粘附物料最多,在输送带高速运行的带动下,粘附的物料被甩落。在抛料滚筒下部,通常设置输送带清扫器,用于清扫输送带粘料,但常规的输送带清扫器配置清扫效果不够理想。本文介绍1种洗带箱,由多级清扫器与输送带冲洗系统等构成,输送带清扫效果好。在带式输送机回程段,介绍2种输送带洒料回收装置,分别为自动洒料回收装置和手动洒料回收装置。装船机多为单台定制产品,产品种类众多,可根据不同的项目要求合理选配洗带箱和洒料回收装置的不同类型。

4)扬尘类治理方案

该类型粉尘的产生在上述各类中均会有附带,粉尘随物料冲击、高速运行等条件下随之产生[1],对于此类型粉尘的治理,目前有较为成熟的方案,对于煤炭、矿石等不惧水物料,通常采用洒水除尘、水雾除尘、干雾除尘等形式;对于粮食、化肥等惧水性物料,通常采用整体式负压干式除尘[2],或局部袋式除尘[3]等形式。

2 洗带箱

2.1 洗带箱总体布置

散料装船机的洒料位置主要集中在带式输送机转接溜槽处、带式输送机接料点处以及回程输送带下方。对于带式输送机转接溜槽和带式输送机接料点处的物料洒落,可通过合理布置导料槽位置、形状以及合理配置带式输送机接料点处裙边密封等措施予以解决。回程输送带物料的洒落主要由粘结在输送带上的残留物料在输送带高速运行的带动下甩落造成。减少回程输送带物料粘结是解决回程输送带洒料的关键,在常规的设计中,带式输送机抛料滚筒处会布置2~3级输送带清扫器,用于将粘结在输送带上的物料刮落,但受到物料粘性的不同以及输送带清扫器的清扫能力等因素的影响,清扫器的清扫效果往往不理想。

在带式输送机抛料滚筒下部设置洗带箱可以大大提高回程输送带清洁度,减少回程输送带物料的洒落。按照不同装船机带式输送机的具体布置形式,可配置不同大小、不同形状的洗带箱。

2.2 洗带箱的组成及工作原理

如图3所示,洗带箱通常由箱体、压带辊、喷雾系统、各级清扫器、风干系统等各模块组合而成。输送带进入洗带箱后,通过回程托辊平衡压带辊固定输送带,洗带箱前端喷射杆上的水雾喷头与输送带形成一定的角度,均匀地向输送带上喷洒压力水,软化物料及湿润带面,通过一级清扫器清除大部分粘结物料,二级清扫器清除剩余物料及水滴,布置在洗带箱后端的压缩空气风干输送带,使输送带面整洁,从而达到清洗输送带的效果。

图3 洗带箱结构组成

2.3 洗带箱设计实例

5 100 t/h装船机在臂架带式输送机头部和尾车带式输送机头部设计洗带箱,受整体结构尺寸的限制,洗带箱与带式输送机头部溜槽设计为一体式,带式输送机头部接料溜槽的后方侧板作为洗带箱的一部分主体结构。

该装船机洗带箱的组成形式如图4所示,洗带箱包括一级清扫器、二级清扫器、三级清扫器、除水清扫、一级冲洗、二级冲洗、落料冲洗、压带托辊以及洗带箱箱体等零部件。

在该洗带箱的组成元件中,最主要的是清扫器与冲洗管路,其中一级清扫器清除大的输送带粘结物料,一级清扫器刮刀采用聚酯材料,耐磨、融合度好,能够很好地贴服输送带;二级清扫器刮刀选用碳化钨合金材料,刀口具有高耐磨性、自润滑性、高抗水性,使用寿命长,可以有效清除细小的输送带粘合物料;为提高二级清扫器的清扫效果,在一级清扫器与二级清扫器间设置一级冲洗,湿润、软化输送带粘合物料;该项目产品安装空间较大,增设了三级清扫器以及二级冲洗,进一步清除软化后的输送带粘合物料,清洗输送带;在洗带箱末端设置了一组除水清扫器,用于清除清洗输送带时多余的水渍;为防止输送带振动影响清扫效果,在清扫器上方输送带上设置压带托辊,保证清扫器与输送带的贴合度;为使清扫、冲洗的物料顺利落入导料槽,在导料槽的侧壁上配置了落料冲洗组件。

2.4 洗带箱组件的选用

增加输送带冲洗点数量以及输送带清扫器数量可以增加输送带的清洁度,但在工程实际案例中,带式输送机抛料滚筒处受结构尺寸限制,洗带箱不能做到很大,此时可适当减少回程输送带冲洗点数量,也可不设置三级清扫器。

为提高回程输送带清洗效果,当空间尺寸允许时,洗带箱除可布置各级冲洗点及清扫器外,还可配置输送带风干系统,风干系统由空压机系统和高压喷嘴等组件构成,安装在除水清扫器后部,目的是通过高压风吹干输送带表面,进一步提高回程输送带的清洁度。

上述回程输送带清洗组件适用于环境温度较高的地区,当环境温度较低时,洗带箱内冲洗物料会结冰、结块,导致失效。为解决此问题,可在冲洗管路增加低温防冻加热系统,在洗带箱箱体增加电加热板,保证回程输送带清洗系统在低温环境正常工作。电加热板及风干系统布置如图5所示。

图5 电加热板及风干系统布置

当上述输送带清洗组件数量较多,例如输送带清扫器数量增加时,会使洗带箱几何尺寸增加,从而增加带式输送机头部质量,尤其是配置电加热板时,带式输送机头部质量会大量增加,在计算整机设备稳定性时需注意这部分质量增加的影响因素。

3 洒料回收装置

3.1 洒料回收装置总体布置

对于老旧装船机改造项目,由于结构、带式输送机布置等条件的限制,并不适合装配洗带箱,为最大限度减少物料洒落至海面或码头,可合理配置洒料回收装置。洒料回收装置通常布置在臂架带式输送机、尾车回程输送带下方。随着环境保护要求的越来越高,新设计的装船机可在设计初期充分考虑洒料回收装置的布置位置及形式。根据不同散料码头的布置要求,可将回收的洒落物料转接至码头输送带或码头指定的污水回收池。

3.2 洒料回收装置的种类

洒料回收装置可分为自动回收形式[4]和人工手动回收形式2类。目前装船机设备通常配备人工手动回收形式的洒料回收装置。

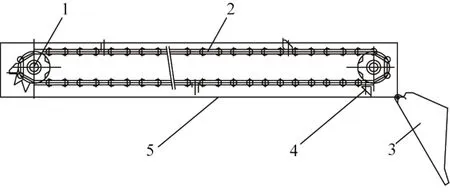

图6所示为一种用于连续卸船机的落料自动回收装置[5],该形式的自动洒料回收装置已成功移植于某8 000 t/h装船机。该自动洒料回收装置由接料槽、刮板、导料板、驱动单元及刮板连接组件等组成,其中刮板用于收集输送带洒落物料,由驱动单元驱动刮板并通过导料板将洒落物料自动回收至指定位置。

图6 自动洒料回收装置示意图

手动洒料回收装置(见图7)是目前较为常见的布置形式,该形式占用空间小,布置形式灵活多变,成本低,其工作特点是洒料回收装置收集输送带落料,当落料量达到一定程度时,需人工对落料进行冲洗清理,通常冲洗后的落料会被回收至地面输送带或码头指定的污水槽进行处理。

图7 手动洒料回收装置示意图

手动洒料回收装置通常由落料接收槽和冲洗导管2部分组成,落料接收槽可覆盖整个回程带式输送机架下部所有空间,冲洗导管可根据码头实际需求灵活布置管道走向,以满足落料最终回收点的位置需求。

3.3 洒料回收装置工作原理

带式输送机在运行过程中主要是回程输送带粘结物料洒料和带式输送机两侧崩洒物料,通过在带式输送机下方设置洒料回收装置,可防止物料洒落在码头或海域;通过刮料板输送或人工手动冲洗,洒料回收装置上的物料通过转接管路流向地面带式输送机或指定的污水处理槽。手动洒料回收装置在冬季使用时,采用高压水枪冲洗后可使用高压气体吹干。

3.4 不同类型洒料回收装置优缺点分析

自动洒料回收装置需要1套驱动机构及刮板组件,结构复杂,占用空间较大,投资成本高,后期维护费用较高,其安装在臂架下部时,易与船体碰撞,在装船机总体方案布置时需考虑此问题,其优点是降低了人工清理的工作量,降低了工人工作强度,对于日益高涨的人工成本,自动洒料回收装置有其潜在的优势,同时该形式洒料回收装置在回收物料时可以不用冲洗,节省冲洗用水。

手动洒料回收装置结构简单,占用空间小,布置形式灵活,投资成本低,后期维护费用低,其缺点是需要人工定期清理落料接收槽中的落料,同时冲洗过程需要用到高压水源,对于易受潮的物料如化肥等物料不适用。

3.5 洒料回收装置应用实例

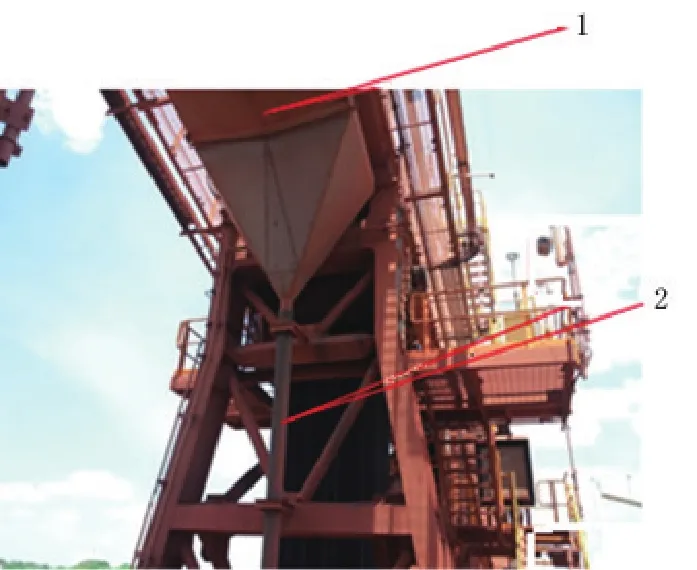

如图8所示,8 000 t/h装船机采用了自动洒料回收装置,目前使用状态良好。刮料板由链条驱动,实现洒料自动回收。

图8 马来系统装船机自动洒料回收装置

如图9所示,5 100 t/h装船机臂架下部采用了手动洒料回收装置,臂架洒落物料通过回转接料槽可回收至码头指定污水处理槽。

图9 莫桑比克装船机手动洒料回收装置

4 结语

散料装卸码头在装卸作业中洒落物料不可避免,本文从装船机粉尘产生分类及特点分析入手,介绍了各类粉尘产生点的治理方案,重点介绍了洗带箱与洒料回收装置的应用。通过对洗带箱组成构件的介绍以及不同类型洒料回收装置的分析、比较,研究了各类型洗带箱及洒料回收装置的适用范围及技术特点。为装船机洗带箱、洒料回收装置的选用、设计提供参考。

治理装船机物料洒落、治理粉尘污染,须从装船机的作业特点以及装船机的布置类型及特点出发,全面考虑,采用合理的治理方案。洗带箱与洒料回收装置既可以单独使用也可以联合使用。根据不同码头的环保要求,在装船机的臂架、尾车回程输送带处设置不同类型的洗带箱和洒料回收装置,可有效地治理回程输送带洒料问题。本文介绍的洗带箱与洒料回收装置可对各类装船机洒料、粉尘治理方案提供参考。