不同上甑条件对浓香型白酒乙醇及风味物质馏出的影响

2023-03-22赵红平罗惠波刘淼黄丹张宿义秦辉李子健

赵红平,罗惠波,刘淼,黄丹,张宿义,秦辉,李子健*

1(四川轻化工大学 生物工程学院,四川 宜宾,644005)2(泸州老窖股份有限公司,四川 泸州,646099)

白酒固态发酵、固态甑桶蒸馏的生产工艺是世界上所独有的[1],其显著特征就是在主体成分乙醇被浓缩的同时,与之共存的酸、酯、醇、醛等微量风味物质也被浓缩萃取进入酒体当中,从而赋予白酒独有的风味[2]。就浓香型白酒而言,其中的主要风味物质大致可分为乳酸、乙酸、丁酸、己酸等四大有机酸,乙酸乙酯、丁酸乙酯、己酸乙酯(主体风味物质)、乳酸乙酯等四大酯,正丙醇、异丁醇、异戊醇、β-苯乙醇、仲丁醇等高级醇,以及乙缩醛等物质[3-6]。所谓“生香靠发酵,提香靠蒸馏”,由此可见上甑蒸馏是影响浓香型白酒质量的关键环节。上甑就是指将酒醅装入甑桶的过程,传统上甑工艺一般根据经验要求“均撒匀铺,探气上甑”,即先在甑桶底部撒上4~5 撮酒醅,等到酒醅表面呈现白色雾状酒气时迅速而准确的撒上一层醅料,直至装平甑口[7]。传统的白酒发酵至今仍处于半受控、经验性的状态,在生产机械化、智能化改造升级背景下,上甑机器人得到越来越多白酒生产厂家的接受[8-12]。上甑条件的控制作为影响酒质的关键因素,仍然是上甑机器人应用过程中关注的焦点。

目前国内外与上甑蒸馏相关的研究主要集中在甑桶蒸馏模型及设备优化和风味物质变化规律等方面[13-16]。宋建勋[17]建立了1种泸型酒上甑蒸馏模型,预测了酒醅中乙醇的分布情况,但并未对酒中的各种风味组分进行分析;蒲凌龙[18]研究了蒸馏醅层高度对白酒质量的影响,发现醅层高度以0.9~1 m为宜。徐勇等[19]和郎召伟等[20]分别研究了泸型酒蒸馏过程中基酒的风味物质变化和蒸馏前后酒醅中风味物质的差异,结果发现酯类化合物有较高的蒸出效率,而酸类物质较难馏出。目前,已有研究者研究了蒸馏条件对风味物质馏出的影响。如张崇军等[21]分别对高压蒸馏和低压蒸馏条件下蒸馏浓香型酒醅所得酒度在72% vol以上的酒液的风味物质进行了测定,认为低气压蒸馏方式可以改善浓香型白酒的口感和风味。此外,饶家权等[22]以不同蒸汽压力来控制上甑速率,探讨了曲酒质量与上甑速度的关系,认为总酸受上甑速度的影响不大。可见,目前的研究工作尚未针对不同的蒸汽压力以及以铺料厚度表征的上甑速率对浓香型白酒风味物质的馏出规律进行系统研究。

为此,本研究以浓香型白酒的酒醅为研究对象,测定了不同蒸汽压力和上甑速率条件下各部分酒醅在上甑过程中的温度变化情况,通过温度变化情况来反映不同上甑条件下甑桶内部的变化。并检测了各阶段酒样中乙醇和多种主要风味物质的含量,分析了不同上甑条件下乙醇和多种主要风味物质的馏出规律以及风味含量的差异,从而为优化浓香型白酒机器人上甑控制条件提供了理论支撑。

1 材料与方法

1.1 材料和试剂

标准品:乳酸、乙酸、丁酸、己酸(色谱纯,99.5%),己酸乙酯(色谱纯,99.77%),乙酸乙酯(色谱纯,99.44%),乙缩醛、仲丁醇、丁酸乙酯、正丙醇、异丁醇、异戊醇、乳酸乙酯、β-苯乙醇(色谱纯,99.5%),天津市光复精细化工研究所;浓香型白酒酒醅,宜宾市某酒业有限公司。

1.2 仪器和设备

酒精计、温度计,河北省武强县华欧仪器仪表厂;IC-1100型离子色谱仪(配电导检测器和氢氧根自动淋洗发生器),美国赛默飞世尔科技公司;GC2010plus型气相色谱仪,日本岛津公司。

1.3 实验方法

1.3.1 样品的采集

试验选取窖池中间层次糟醅进行上甑蒸酒,每甑的酒醅总量约为0.23 m3。酒醅在上甑过程中通过气流阀门来控制蒸汽压力,而上甑速率的快慢则是通过控制上甑过程中铺料厚度来进行控制,最后换算为速率(dm3/min)进行表征。3种不同蒸汽压力P1、P2、P3分别对应0.01、0.02、0.03 MPa,且均为探气上甑;3种不同上甑速率S1、S2、S3分别对应4.46、7.55、8.07 dm3/min,且蒸汽压力均为0.02 MPa。按照“断花”摘酒的原则并结合尝评,用取样瓶连续摘酒取样,每次摘酒200 mL,酒尾出现时停止取样和馏酒,且只取每甑馏出的酒精度在45% vol以上的基酒。按照馏出顺序取其中6瓶酒样进行检测,取样规则为第一瓶、第二瓶、最后一瓶、以及等分法取得中间3瓶。分别编号为1st、2nd、3rd、4th、5th、6th。

1.3.2 上甑过程中酒醅温度的测定

为了解不同上甑条件甑桶内部的变化情况,以各部分酒醅在上甑过程中的温度变化来进行表征。在甑桶内部共设置12个温度检测点(共4层,从下至上依次为L1、L2、L3、L4,每层3个点,每层温度为3个点测量平均值),具体分布情况如图1所示。在上甑过程中,从酒醅接触到最底层温度计时开始计时并记录温度,其余位点从接触到糟醅开始放入温度传感器。此后每隔1 min记录1次温度,同时记录下对应的上甑时间,直至上甑结束。

图1 酒醅温度检测点分布图Fig.1 Temperature sampling spots of fermented grains

1.3.3 基酒中风味物质含量测定

(1)离子色谱法测定乳酸、乙酸、丁酸、己酸的含量。

取酒样2 mL于100 mL容量瓶中,用纯水稀释定容后待测。准确称取适量乳酸、乙酸、丁酸、己酸标准物质,用体积分数60%的乙醇溶液配成1 000 mg/L的标准储备溶液。分别吸取标准储备溶液0、0.1、0.2、1.0、2.0、5.0 mL于100 mL容量瓶中,用纯水定容得到6个梯度的标准工作液。

离子色谱条件:分离柱AS-11HC+AG11(4 mm×250 mm);流速1.4 mL/min;柱温40 ℃;ASRS抑制电流104 mA;进样体积10 μL。

(2)气相色谱法测定乙酸乙酯、乙缩醛、仲丁醇、丁酸乙酯、正丙醇、异丁醇、异戊醇、己酸乙酯、乳酸乙酯、β-苯乙醇的含量。

取酒样1 mL装于1.5 mL进样瓶中待测。以乙酸正丁酯作为内标物,将10 μL乙酸正丁酯内标物分别加入到含有6个梯度标准溶液的1 mL进样瓶中,加入后内标含量均为0.862 mg。用内标对标其他标准品,测定时对样品加等量的内标,根据对应的面积来计算其他物质的含量。

气相色谱条件:Agilent DB-WAX柱(30 m×0.250 mm×0.25 μm)。分流比30∶1;进样口温度200 ℃;进样量0.5 μL。程序升温:起始温度35 ℃,恒温3 min;以10 ℃/min程序升温至100 ℃;以20 ℃/min程序升温至180 ℃,恒温5 min。载气N2,流量1.0 mL/min;检测器为氢火焰离子化检测器(flame ionizatio detector,FID),温度200 ℃;H2流速40 mL/min;空气流速400 mL/min;尾吹气流速30 mL/min。

1.3.4 统计分析

利用Origin软件进行可视化,分析风味组分馏出规律和不同阶段中不同风味物质馏出总量的差异。热图分析时对原始数据先进行预处理,处理方式为:原始数据加上0.000 001后取对数,防止出现ln0的情况。随后进行Z-score归一化处理并聚类,并选择“complete”层次聚类方法。

2 结果与分析

2.1 不同上甑条件下酒醅的温度变化

2.1.1 不同蒸汽压力对酒醅温度变化的影响

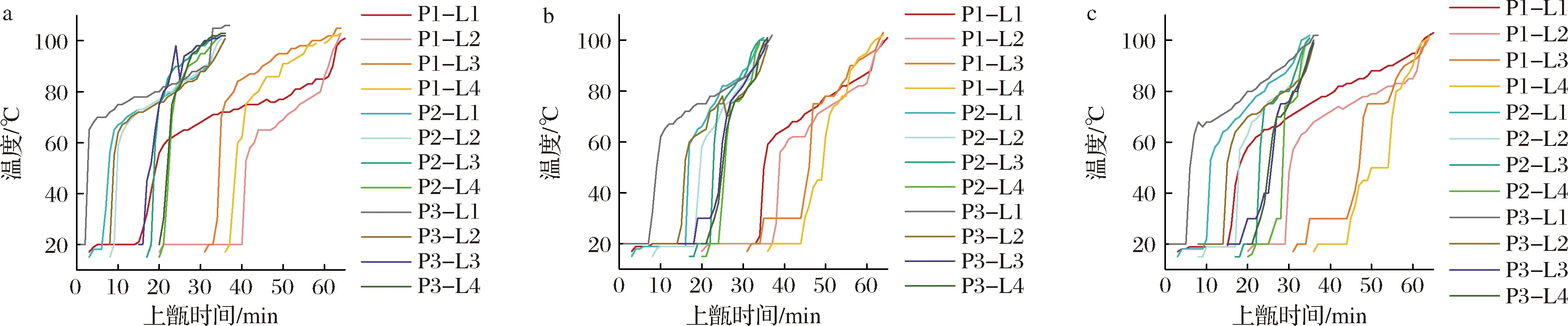

在“探汽上甑”的原则下,不同蒸汽压力对酒醅温度变化的影响如图2所示,根据温度上升的速度可将上甑过程酒醅温度变化曲线大致分为快速升温和慢速升温阶段,两阶段之间的拐点温度大致接近70 ℃。开始加热时,酒醅温度尚未达到组分物质的汽化温度,蒸汽热量主要用于酒醅温度的上升,温度上升的速度相对较快,可称之为快速升温阶段。大约从70 ℃开始,酒醅温度上升速度变缓,蒸汽热量除了用于酒醅温度的上升外,还要用于风味组分汽化吸热,可将这一阶段称之为慢速升温期。在图2中,3组实验的上甑时间不一致,最大差值约为36 min,显然这是因为“探汽上甑”时上甑蒸汽压力不同决定的。蒸汽压力(即过热蒸汽压)指的是一次蒸汽的压力,一次蒸汽的压力越大,在相同时间内进入甑桶的过热蒸汽就越多,冷凝时放出的热量就会产生更多的二次蒸汽,从而使酒醅温度快速上升。从甑桶中心到边缘3个位点的温度变化趋势大体一致,但在慢速升温阶段,温度上升速度有所不同。即随蒸汽压力降低,温度上升速率变缓。而在这3个位点中,第2位点在不同蒸汽压力下,各层温度发生变化的时间比较集中。但在第1位点和第3位点,不同条件下各层酒醅温度变化的时间间隔较大。这可能是因为第1位点和第3位点靠近甑桶边缘,由于甑桶的热传导能力更强,故温度越先上升。因此这2个位点温度变化的时间间隔较大。

a-第1位点;b-第2位点;c-第3位点图2 不同蒸汽压力下酒醅温度变化Fig.2 Temperature changes of fermented grains under different steam pressures

2.1.2 不同上甑速率对酒醅温度变化的影响

从图3中3个位点的时间-温度曲线图中可以看出,在慢速升温阶段,温度变化曲线斜率仍然存在差异。上甑速率越快,酒醅各层温度达到一致所需时间越短,在慢速升温阶段温度变化曲线斜率也越小。比较3个位点可知,依旧是靠近甑桶边缘的第1位点和第3位点中各层酒醅温度上升时间差异较大,而第2位点的温度上升时间差异较小,显然这也是由于甑边效应的影响所造成的。

a-第1位点;b-第2位点;c-第3位点图3 不同上甑速率下酒醅温度变化Fig.3 Temperature changes of fermented grains under different steaming rates

2.2 不同上甑条件对乙醇馏出的影响

2.2.1 不同蒸汽压力对乙醇馏出的影响

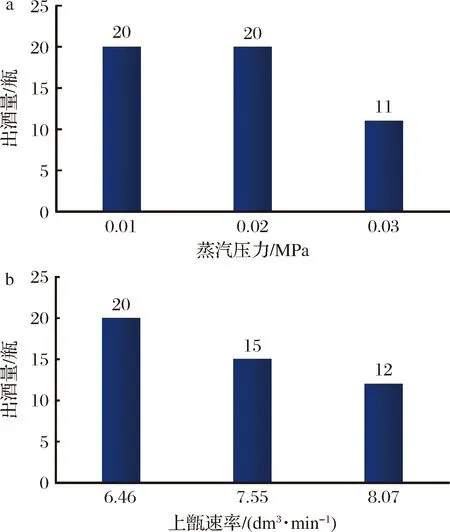

酒醅在不同蒸汽压力条件下45% vol以上基酒的出酒量如图4-a所示。相比蒸汽压力为0.02 MPa时的乙醇馏出量,蒸汽压力为0.03 MPa时乙醇馏出量明显降低。这可能是因为在“探汽上甑”的原则下,增大压力会使蒸发所需能耗高的组分(即水分)在蒸气中的浓度增加[23],导致进入上层酒醅的蒸汽中乙醇含量变少,继而影响其馏出。但当蒸汽压力分别为0.02和0.01 MPa时,二者对应的乙醇馏出量却基本相同。这可能是因为当蒸汽压力为0.02 MPa时,蒸汽中的乙醇浓度就已经达到饱和,能够充分被带入上层酒醅中馏出。

2.2.2 不同上甑速率对乙醇馏出的影响

如图4-b所示,在0.02 MPa的同等压力条件下,随着上甑速率加快,乙醇馏出量呈现出明显下降趋势。这可能是由于上甑速率越快(即铺料厚度越大),酒醅压得越紧实,空隙率越低。李海龙等[24]的研究表明,酒醅的热量主要来自与蒸汽的对流传热,且酒醅空隙率越小,单位时间内获得的热量越少。这使得乙醇向上富集、浓缩的速度更慢,从而导致馏出酒液中45% vol以上基酒数量降低。但并非上甑速率越慢越好,这是因为上甑速率太慢(即铺料过薄),容易造成“跑汽”现象(即乙醇-水蒸气在上甑时明显溢出),反而可能降低乙醇的馏出量。

a-蒸汽压力;b-上甑速率图4 不同上甑条件下的出酒量Fig.4 Liquor yield of grains under different distillation conditions

2.3 不同上甑条件对白酒风味物质馏出顺序的影响

根据不同上甑条件下主要风味物质的馏出量进行聚类分析,结果将蒸馏过程大致分为前后2个阶段。根据不同条件下酒样馏出量的不同,前一阶段大致为开始流酒后6~12 min,剩余时间称为后一阶段。如图5-a所示,在不同蒸汽压力条件下,乙酸乙酯、丁酸乙酯、己酸乙酯、仲丁醇、正丙醇、异丁醇、异戊醇、乙缩醛等风味物质在蒸馏过程中始终以前一阶段居多,在后一阶段开始逐渐下降;而乳酸乙酯、乙酸、丁酸、己酸、乳酸、β-苯乙醇等风味物质在前一阶段就开始馏出,且呈现逐渐上升的趋势,其主要馏出阶段为后一阶段。

a-蒸汽压力;b-上甑速率图5 不同上甑蒸馏条件下风味物质的变化热图Fig.5 Heat maps of aroma compounds under different distillation conditions

由图2和图3可知,在上甑结束时,酒醅温度就达到了100 ℃左右。李大和等[25]与张军等[26]的研究表明,在目前的生产条件下,馏酒时甑桶内部温度大约为100~105 ℃。结合各风味物质的馏出规律分析,可能是因为乙酸乙酯沸点较低,仲丁醇、正丙醇、异丁醇和乙缩醛等物质的沸点也基本接近酒醅温度,故它们的主要馏出阶段为前一阶段。而己酸乙酯、丁酸乙酯和异戊醇的沸点略高,但因为它们都不溶或微溶于水,易溶于乙醇,而较高的乙醇含量所对应醇溶性物质浓度也较高[27],故在前一阶段就随含有大量乙醇的蒸汽一起馏出。而乳酸乙酯、乙酸、丁酸、己酸、乳酸和β-苯乙醇等沸点较高,乳酸乙酯沸点最高,可达227 ℃,且在乙醇和水中都可混溶,更可能是通过雾沫夹带[28]等效应被乙醇-水蒸汽逐渐带入上层填料后在后一阶段馏出。综上,主要风味物质的馏出规律除了受到自身沸点的影响以外,还受到各组分分子在乙醇-水蒸汽体系中结合能力的影响。如部分风味物质的沸点高达200 ℃以上,但随着蒸馏过程中乙醇-水蒸气中二者相对含量的改变,各风味组分也相继馏出,依旧能在馏出酒液中检测到它们的存在。

如图5-b所示,主要风味物质在不同上甑速率下的馏出规律大致相同。前一阶段仍然以乙酸乙酯、丁酸乙酯、己酸乙酯、仲丁醇、正丙醇、异丁醇、异戊醇、乙缩醛等风味物质的馏出为主,后一阶段则主要是乳酸乙酯、乙酸、丁酸、己酸、乳酸、β-苯乙醇等风味物质的馏出。这一规律与不同蒸汽压力下风味物质的馏出规律大致相同,说明改变上甑条件并不会影响风味物质的馏出顺序,即不同上甑条件下风味物质的整体馏出规律大致相同。

2.4 不同上甑条件对风味物质馏出量的影响

2.4.1 不同蒸汽压力下风味物质馏出的差异分析

根据2.3中划分的2个阶段,同样将风味物质的馏出量分为2个阶段进行分析。由图6-a和图6-b可知,乙酸乙酯在前一阶段的馏出量随着压力增大而略有减少,而在后一阶段,增大压力显著提高了馏出量。乳酸乙酯和乳酸的变化规律相似,且随着压力的增加而增加,且在后一阶段的馏出量较大。结合浓香型白酒中“增己降乙”和“增己降乳”的要求,可以低压条件探气上甑,从而降低酒醅蒸馏过程中三者的馏出量。虽然乙酸、丁酸、己酸的馏出以后一阶段居多,乙缩醛和仲丁醇以前一阶段居多,但它们在整个过程中的馏出量均在较高压力条件下更大。故加压有利于它们的馏出,尤其是后一阶段适当加压可显著提高乙缩醛的馏出量。β-苯乙醇以后一阶段居多,但压力影响更大的是前一阶段,随压力的增大,不论是初始馏出量还是总馏出量都明显高于压力较低的2组。

a-不同压力前一阶段;b-不同压力后一阶段;c-不同速率前一阶段;d-不同速率后一阶段图6 不同上甑蒸馏条件下风味物质的差异柱状图Fig.6 Different column diagrams of flavor substances under different distillation conditions

丁酸乙酯和己酸乙酯的馏出都以前一阶段居多,在前一阶段随压力增大而略有减少,但在后一阶段却随压力增大而明显增加,结合其整体馏出规律可知降低压力有利于二者的馏出。正丙醇、异丁醇、异戊醇的变化规律相似,在前一阶段的馏出量略多,但在整个蒸馏过程中都是在较低压力下馏出量更多。

综上所述,增大蒸汽压力有利于乙酸乙酯、乳酸乙酯、乙缩醛、乙酸、丁酸、己酸、乳酸、仲丁醇、β-苯乙醇的馏出,降低蒸汽压力有利于丁酸乙酯、己酸乙酯、正丙醇、异丁醇、异戊醇的馏出。压力的改变对风味物质馏出的影响,可能是由于蒸汽压力降低,温度上升速率更慢,导致酒醅组分物质汽化-冷凝过程也有所差异,进而影响组分物质的馏出效果。结合上甑过程中各部分酒醅温度的变化情况可知,降低蒸汽压力会减缓酒醅温度上升的速度,且不同气压会影响蒸馏过程中蒸汽对微量成分的携带作用[29],不同风味组分在“水-乙醇”体系中的溶解度、结合能力等情况均存在差异,故不同的风味物质随蒸汽压力和上甑速率的变化规律不尽相同。

2.4.2 不同上甑速率下风味物质馏出的差异分析

选择0.02 MPa作为上甑压力,在探气上甑的条件下研究了3种不同上甑速率下风味物质的差异。由图6-c和图6-d可知,乙酸乙酯、己酸乙酯和乙缩醛的馏出都集中在前一阶段,且当上甑速率为7.55 dm3/min时无论是初始馏出量还是馏出总量都最大。由此可见,适当加快上甑速率有利于它们的馏出。仲丁醇和正丙醇也以前一阶段居多,略有不同的是,整个过程中二者的馏出量都与上甑速率成正比。即在探气上甑条件下,上甑速率越快,越有利于酒醅蒸馏过程中二者的馏出。乳酸乙酯、β-苯乙醇、乳酸、乙酸、丁酸、己酸的馏出量均以后一阶段居多,整个蒸馏过程中馏出量的变化基本一致,即馏出量随着上甑速率的加快而增大。

此外,丁酸乙酯、异丁醇、异戊醇的馏出量以前一阶段居多,后一阶段的馏出量相比前一阶段虽然有下降趋势,但变化不是特别大。在前段适当加快上甑速率,随即减慢上甑速率探气上甑有利于酒醅蒸馏过程中丁酸乙酯的馏出,在同样压力条件下,越慢的上甑速率探气上甑越有利于酒醅蒸馏过程中异丁醇和异戊醇的馏出。

综上所述,加快上甑速率,有利于乙酸乙酯、己酸乙酯、乳酸乙酯、乙缩醛、仲丁醇、正丙醇、β-苯乙醇、乳酸、乙酸、丁酸、己酸的馏出;减慢上甑速率,有利于丁酸乙酯、异丁醇、异戊醇的馏出。上甑速率越慢,意味着铺料厚度越薄、装甑时间越长,因此酒醅各层温度值上升得越慢。

3 讨论与结论

本研究通过测定浓香型酒醅蒸馏全过程主要风味物质的含量,分析了不同蒸汽压力和上甑速率条件下乙醇及主要风味物质的馏出规律与差异。结果表明,酒醅中不同风味物质受蒸馏条件的影响不同,各种风味物质的馏出量也不同。增大蒸汽压力有利于乙酸乙酯、乳酸乙酯、乙缩醛、乙酸、丁酸、己酸、乳酸、仲丁醇、β-苯乙醇的馏出,反之有利于丁酸乙酯、己酸乙酯、正丙醇、异丁醇、异戊醇的馏出。加快上甑速率,有利于乙酸乙酯、己酸乙酯、乳酸乙酯、乙缩醛、仲丁醇、正丙醇、β-苯乙醇、乳酸、乙酸、丁酸、己酸的馏出;反之有利于丁酸乙酯、异丁醇、异戊醇的馏出。

在实际应用中,结合不同风味物质的馏出规律和不同上甑条件下的馏出量差异,可以通过改变蒸汽压力和铺料厚度(即上甑速率)来影响最终的风味组分。综上所述,本研究为上甑过程机械化中工艺参数的设置提供了理论依据。但关于浓香型白酒蒸馏条件对风味物质馏出影响的研究中,蒸馏条件对不同酒醅的影响是否一致,上甑过程中甑桶内部的压力变化情况如何,这些问题仍需要进一步的研究。