节段梁混凝土外观质量控制措施浅析

2023-03-21祁剑锋

祁剑锋

(常州市交通运输综合行政执法支队,江苏 常州 213000)

0 引言

短线法是将梁体划分为若干连段,借助固定端模和匹配梁,在台座上逐节匹配,直至预制完成所有梁段。节段梁的施工采用“短线法”匹配浇筑,将整垮桥梁划分为若干个节段,采用工厂化集中预制生产,将预制好的节段梁运输到现场采用吊装拼装粘接、整联张拉。短线法节段生产周期短,适用于直线桥梁和各种跨径的桥梁,对节段数量很大的多跨长桥和有水平曲线的桥梁尤其适合,是我国目前大型桥梁工程广泛应用的一种工艺。节段梁生产采用工厂化集中预制,将预制好的节段梁运输到现场采用吊装拼装粘接、整联张拉。其特点是节段短、幅宽大、整体扁平、模版设计异于箱梁,浇筑工艺与小箱梁差别较大。从浇筑工艺角度来说,节段梁的预制工艺与挂篮悬浇有较多相似点。工程实践中,节段梁亦存在传统工艺混凝土类似结构的外观质量病害。文章将从节段梁模板结构、浇筑工艺、胶凝材料、混凝土性能等方面进行分析,论述影响节段梁混凝土外观质量影响因素及控制措施。

1 节段梁实体外观现状情况调查

文章依托某跨江大桥引桥施工项目,针对节段梁存在的外观质量问题进行了调查和分析。具体情况如下:2022年4月,预制梁场现存梁板总数132榀,其中分层现象的梁板数有10榀,占总数的7.6%;存在色差现象梁板数有23榀,占总数的17.4%;存在其他外观质量影响梁板数有1榀,占总数的0.8%(脱模剂污染、垫块印记);外观质量较好的梁板数有98榀,占总数的74.2%。总体来看,节段梁外观质量水平有较大提升空间。

2 影响因素原因分析

针对节段梁外观质量存在的主要问题——分层、色差、其他污染问题。同时,结合前期在浇筑过程中总结摸索出的经验和结论,从模板、浇筑工艺、胶凝材料及混凝土性能等方面对外观质量产生的原因进行了分析。

2.1 模板设计缺陷的影响

节段梁预制模板设计存在缺陷:该项目节段梁底板内倒角的水平长度过短,平均只有60 cm左右。箱式内部下倒角水平长度过短,在浇筑下倒角时,其对混凝土的阻滞作用较小,不利于下倒角的及时封堵。通过现场检测和跟踪观察,当混凝土拌和物坍落度达到200 mm、扩展度为490 mm左右时,不利于现场节段梁下倒角的施工,经常会出现下底板翻浆现象,会延长单榀梁板浇筑间歇时间,影响施工进度,增加色差出现频率。模板的此种设计,虽在施工方面有一定便利、节约了模板的制作成本,但不利于节段梁混凝土整体状态的统一,会增加分层色差出现的频率[1]。

2.2 浇筑工艺的影响

以一级公路梁为例:一级公路梁大约方量为50 m3,浇筑一片梁需要5.5 h,平均每10 m3混凝土的浇筑时间在1 h,单侧腹板相邻浇筑层的时间间隔在45 min左右,较长的时间间隔导致界面混凝土已出现状态损失或者初步硬化情况(较严重情况下),下层浇筑时,上层混凝土活性已失去,不利于两层混凝土的充分混合从而导致出现分层、色差的概率增加。

混凝土浇筑采用龙门吊吊装浇筑,浇筑前期使用的料斗容积为2.5 m3。从以往浇筑小箱梁或者T梁的经验来分析,料斗容积并不小,完全满足现场施工间歇要求。但由于混凝土浇筑需要提升到8 m以上高度,水平位移距离至少6 m,加上龙门吊提升速度较慢,混凝土一次吊装循环需要15~20 min,正常情况下一车10 m3的混凝土需要循环吊装4次,时间近1.5 h。较长吊装时间导致外腹板相邻两层浇筑间歇较长,易产生色差分层。

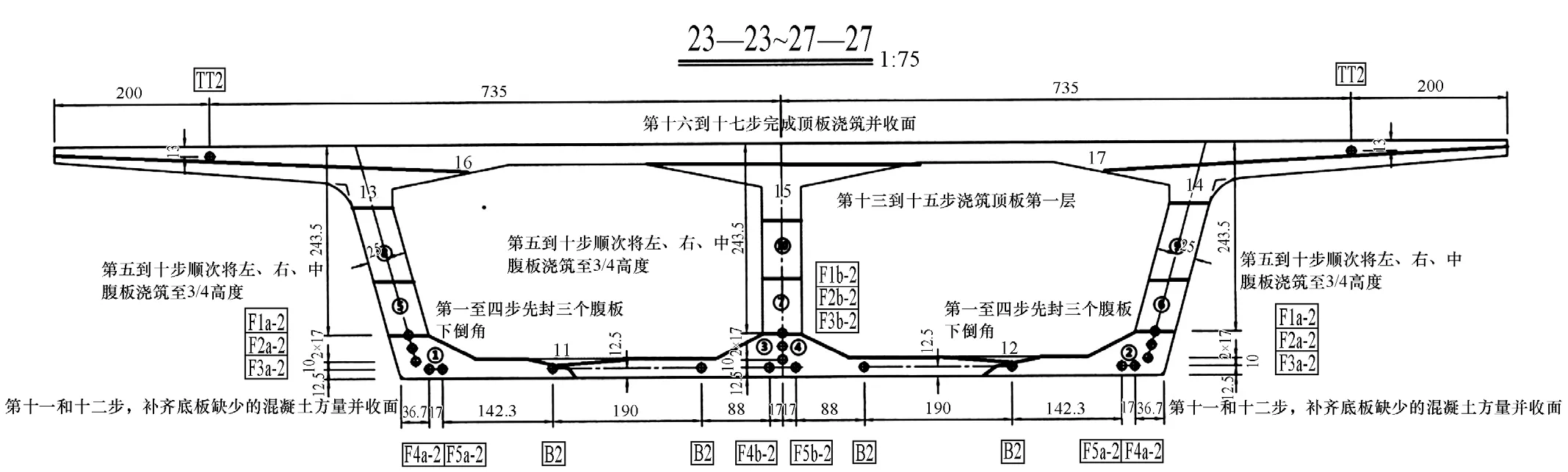

在浇筑顺序上(以一级公路梁为例),其浇筑顺序(见图1):封左外腹板倒角→封右外腹板倒角→封中间腹板倒角→浇筑左腹板至3/4高度的位置→浇筑右腹板至3/4高度的位置→浇筑中腹板至3/4高度的位置→浇筑底板剩余部分→从左翼板两端和顶板向两腹板中浇筑混凝土→浇筑顶板混凝土。两边外腹板间隙时间过长,易产生色差分层。

图1 改良前浇筑顺序

2.3 胶凝材料的影响

胶凝材料颜色直接影响到混凝土的外观效果,胶凝材料颜色不稳定,会造成混凝土质量和颜色的不稳定,也同样会造成混凝土外观质量(最明显是颜色)的不均匀稳定。通过对水泥、粉煤灰、矿渣粉进行每车次取样检测留样观察,发现水泥和矿渣粉颜色变化并不大。但对粉煤灰进行颜色对比时,发现粉煤灰颜色变化较大。因粉煤灰掺量本来较小,且通过长期观察与“微模型试件”试验,发现粉煤灰颜色的变化与现场实体出现的色差情况并不对应,且选取了颜色差别较大的粉煤灰进行“微模型试件”的浇筑,并未发现较大色差出现。

2.4 混凝土性能的影响

混凝土性能对节段梁实体外观质量亦有一定影响,包括每榀梁板整体混凝土状态的不统一、混凝土活性较差等情况,都会对实体外观造成一定的影响。第一,由于节段梁模板设计的缺陷,同时考虑到现场队伍的施工要求,浇筑节段梁的底板、腹板、顶板混凝土无法达到基本一致的情况,故此种情况对外观的影响依旧较大。第二,经过现场取样试验,对混凝土拌和物各项物理性能进行检测。检查现场振捣后,在下一层混凝土浇筑时,发现上一层混凝土整体活性较差,保水性相对一般。此时该拌合物的含气量在2.0%~2.3%之间,坍落度200 mm时倒坍时间在45 s左右,倒坍时混凝土拌和物整体连续性较差,插捣混凝土拌和物时有明显的阻滞感。状态放大后,振捣易出稀浆且振捣后的混凝土整体状态比较黏稠且发硬,不利于上下层混凝土的混合。

2.5 其他影响因素

其他影响因素主要体现在垫块印迹和脱模剂使用的影响。

通过对比不同形状垫块对印迹出现频率的影响时发现:前期使用的梅花形垫块两端与模板接触面太大,会吸收混凝土拌和物表面水分,导致局部混凝土浆体水灰比大幅降低,从而增加结构物表面出现垫块印迹频率。

在脱模剂的影响方面,通过对不同种类脱模剂对比发现:在选择机油掺柴油作为脱模剂时,脱模剂不易涂抹均匀,且该类型脱模剂不会像水性脱模剂一样,涂抹一段时间后会失水成膜,而是极易出现涂刷不均匀造成模板油富集,拆模后会在新混凝土表面出现发黄、发黑现象,对结构物产生较大污染,造成整体外观色泽不均。

3 节段梁混凝土外观质量控制措施

通过上述的现状调查和对节段梁外观质量影响因素的分析,特制定了以下控制措施。措施实施后整体效果显著,节段梁外观质量提升明显。

3.1 积极创新,弥补硬件“不足”

(1)提升料斗容积,减少混凝土提升次数,缩短浇筑时间。将料斗容积由2.5 m3提升为3.5 m3,10 m3混凝土吊装次数有4次降低为3次,可节约25%的提升时间,以弥补龙门吊提升速度的缺陷。这样一来,一片一级公路梁的浇筑时间可由最初的5.5 h缩短为约4.33 h,3 m高速浇筑时间缩短为3 h左右,2 m高速浇筑时间缩短为2.5 h,大大缩短了节段梁混凝土的浇筑时间,也减小了对混凝土状态保持的要求。

(2)要求现场工人在浇筑之前对节段梁底板靠近下倒角的位置增加“下压板”,人工延长底板模板长度,增加混凝土在底板上的流动阻力,以弥补底板倒角模板较短的缺陷,减小整榀节段梁混凝土状态的差别,有利于外观质量的统一。

3.2 因材施教,制定“专属”浇筑工艺

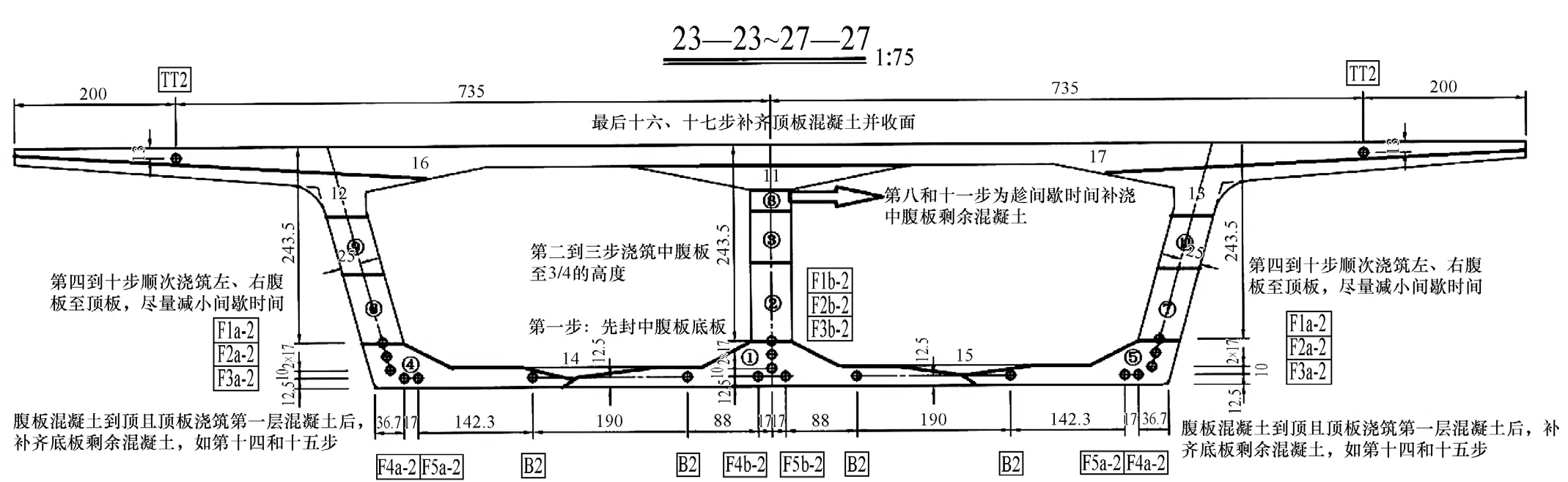

针对不同梁型制定“专属”的浇筑工艺。以一级公路梁为例。由前述可知,若按之前顺序浇筑会造成边腹板上下两层混凝土间隔时间较长,不利于混凝土的振捣与混合,从而易在外腹板出现分层和色差现象。施工布料顺序优化(见图2):封中间腹板倒角→浇筑中腹板至顶板3/4高度位置(外腹板振捣间歇可补齐剩余混凝土)→封左外腹板倒角→封右外腹板倒角→浇筑左腹板至3/4高度的位置→浇筑右腹板至3/4高度的位置→浇筑底板剩余部分→从左右翼板两端和顶板向两腹板中浇筑混凝土→浇筑顶板混凝土。这样可大幅降低外腹板混凝土的浇筑间隔,有利于消除外腹板色差、分层的质量病害。

图2 改良后浇筑顺序

3.3 集中攻关,制备“高活性、高保水、大保坍”节段梁混凝土

针对混凝土拌和物性能的现状,提出制备“高活性、高保水、大保坍”的混凝土要求。邀请外加剂厂家技术人员驻场对外加剂的适应性进行调整试拌。

(1)通过对外加剂与配合比中胶凝材料净浆试验寻找适应性最好的外加剂母液。4系(RT型高和易性母液)、6系(引气型)、消引结合型、高减水高流动型等多种高性能减水剂配方中试拌。最终确定高减水高流动性母液纯8系母液(之前用的是4系复配6系母液)与目前的胶材体系适应性最好[2]。

(2)对混凝土进行“降粘”,提高混凝土活性。通过尝试对比“适当增加水灰比降低含气量”和“对混凝土拌和物进行适当引气”的方式对混凝土进行降粘,最终确定采取“适当引气”的降粘方式。经过配合比试拌试验,当水胶比0.29、含气量增大到3.0%~3.5%时,坍落度在200 mm时倒坍时间为18 s左右,混凝土总体松软,“棍度”极好,粘聚性、保水性好,混凝土活性有较大提高。

3.4 其他细节的优化

(1)混凝土振捣工艺优化。①在50 mm振捣棒上每30 cm缠一圈黄色胶带作为标记,可通过此标记确定本层浇筑厚度,同时也能确认振捣棒插入深度是否达到下一层,确保分层浇筑时层与层之间混凝土的混合,减少漏振、过振情况。②在钢筋比较密集的地方使用钢槽辅助下棒,保证振捣效果。

(2)更换垫块结构。①通过垫块结构的比对,最终将原来的梅花形垫块替换成锥形垫块,锥形垫块更有利于减小与模板的接触面。②在绑扎垫块前,把垫块放在水中浸泡24 h,使垫块充分吸水达到饱和状态,减少垫块的吸水性。

(3)脱模剂效果的对比。通过反复尝试不同类型的脱模剂,最终确定为金华达EP-1型水性脱模剂,脱模剂与水充分搅拌融合(1∶6)通过喷雾方式涂抹更均匀,不但减少了浪费,还增加了工作效率,有效地改善了结构物表面发黄、发黑的污染问题。

3.5 措施实施后的效果

通过严格执行上述各项控制措施后,节段梁外观质量有较大提升,完全达到预期的外观质量要求。统计了2022年06月10日至2022年07月10日之间生产的节段梁外观情况。共生产节段梁158榀,外观良好节段梁155榀,占比98.1%。

4 结论

(1)模板的设计需考虑在浇筑各阶段对混凝土拌和物性能的要求,尽量保证整榀梁板上下混凝土状态的一致。

(2)混凝土配合比设计需要多考虑混凝土的活性,不能一味地降低水胶和含气量来确保混凝土强度和耐久性要求,从而导致混凝土活性的缺失。

(3)针对不同结构类型的梁板,研究合适的浇筑工艺,可有效降低节段梁分层色差出现的概率。

(4)胶凝材料的考察不仅要关注其强度和活性,更要关注其适应性的市场口碑。原材料适应性的稳定,更利于现场混凝土的质量把控和外观提升。