动车组电连接器绝缘板用SMC 片状模塑料力学及电气性能的研究

2023-03-21宫象亮

宫象亮

( 青岛永贵科技有限公司,山东 青岛 266000)

0 前言

近年来,随着我国高速动车组技术的飞速发展,对电连接器提出了越来越高的要求:连接可靠,高的机械强度、电气性能、阻燃性能等。电连接器是动车组上的重要装置,起着传递车辆之间动力和信号的作用。电连接器主要由壳体、针孔件、绝缘板(安装固定针孔件用)构成,其中绝缘板在保证针孔件与壳体的可靠固定、电气绝缘等方面起着重要作用。因此绝缘板必须具备优良的机械强度和电气性能[1~2]。

绝缘板通常以合成树脂为主要成分,加入填料、助剂等,在一定的温度和压力下,用模具使其成型为具有一定形状和尺寸的塑料制品。按塑料制品的热性能不同,可分为热塑性塑料(如PPS、PA66、PC 等)和热固性塑料(如酚醛树脂、环氧树脂、SMC 等)。电连接器用于动车组间的电气连接,对绝缘板的强度和配合尺寸精度有很高的要求,热固性塑料比热塑性塑料有更高的机械强度、电气性能、阻燃性,及更低的成型收缩率[3],因而越来越多地应用在高电压大电流的动车组用电气连接器中。热固性塑料中,又以SMC(不饱和聚酯片状模塑料)应用最为广泛。

SMC 是由不饱和聚酯树脂、填料、玻璃纤维、助剂(引发剂、低收缩剂、固化剂、增稠剂、脱模剂、着色剂等)等组成的预浸料,预浸料经加热模压成型即制得两面光的SMC 模压制品。

SMC 目前研究的比较多,但大多仅单就影响其机械性能或电气性能的因素做了讨论,且大多只对不同原料配比或不同模压参数对SMC 的性能影响做了分析。由于SMC 性能是由各原料及模压参数等工艺综合作用的结果,原料含量和模压参数不能割裂开来研究,故本文综合研究了SMC 三大原料(树脂、玻纤、填料)含量及模压参数(压力、温度、时间)对绝缘板的机械及电气性能的影响,通过正交试验法和一般试验相结合的方式,分析并确定了一组最佳工艺。

1 实验部分

1.1 原料

三大原料:不饱和聚酯树脂(DS 854N),南通天和树脂有限公司;无碱玻璃纤维(ERS240-T949M),泰山玻纤有限公司;填料(CaCO3,1000 目),辽宁东宇新材料有限公司。

助剂:引发剂(过氧化苯甲酸叔丁酯(TBPB)),天津诺贝尔过氧化物有限公司;聚苯乙烯(分析纯),上海化学试剂厂;氧化镁糊增稠剂(MK35),金陵力联思树脂有限公司;低收缩添加剂(LPA),金陵帝斯曼树脂有限公司;脱模剂(硬脂酸锌),金陵化工厂;阻聚剂(对苯醌PBQ),大连市慧源精细化工有限公司。

1.2 主要生产及实验设备

电子天平 Y1420,启东友铭衡器有限公司;

强力电动搅拌机JB300-D,上海精密仪器仪表有限公司;

黏度计 HBDV-II+P,美国博勒飞(Brookfield)公司;

液压机YT71K-200,天津市天锻压力机有限公司;

微机控制电子万能试验机E45.105,梅斯特工业系统(中国)有限公司;

HKJJC80kV 介电强度测试仪,武汉华电科仪电气有限公司。

1.3 SMC 绝缘板的制备

1.3.1 树脂糊的配置

将不饱和聚酯树脂和低收缩添加剂加到搅拌机中,开启搅拌机搅拌3~5 min 后,加入苯乙烯,继续搅拌。然后加入阻聚剂、引发剂,搅拌2~4 min 后加入脱模剂(硬脂酸锌)、填料(CaCO3)搅拌8~10 min,控制温度在32~37 ℃,然后加入氧化镁糊增稠剂搅拌均匀,制得树脂糊。

1.3.2 预浸料的制备

将制得的树脂糊均匀铺在易剥离的聚乙烯薄膜上,然后在薄膜上均匀铺放已短切好的5 mm 玻纤,重复几次,再在上边盖上一层聚乙烯薄膜,用玻璃棒轻轻压实,最后在上边压一块较厚的平板,制得预浸料。

1.3.3 预浸料的熟化

将预浸料放入熟化室(同时将树脂糊盛入烧杯一并放入熟化室,测试黏度用),熟化室温度35~42 ℃,每间隔2 h 测一次黏度,当黏度达到2.0×107~6.0×107cps 时,终止熟化,即制得SMC 片状模塑料。

1.3.4 模压成型

将模具放在200T 液压机上,设置保压温度,预热模具,模具温度达到设置温度后,将片状模塑料准确称重后裁剪成合适大小的料块,剥去薄膜后放入到模腔,合模压制,在一定的压制压力、温度和保压时间下,即得到SMC 绝缘板。

1.4 力学及电气性能测试

电连接器绝缘板在使用过程中,会受到弯曲、振动、冲击等综合机械力作用,其中以针孔件对其施加的弯曲作用力最为显著,故本文以弯曲强度作为力学性能研究对象。

电气强度(耐压)、绝缘电阻是绝缘板主要电气性能要求,由于绝缘电阻试验电压比较低,所以许多绝缘缺陷不容易被发现,而电气强度试验电压高,容易发现绝缘缺陷,故文本以电气强度作为电气性能研究对象。

将SMC 绝缘板制成测试样条:120×(10.0±0.2)×(4.0±0.2) 长条试样用于弯曲强度的测试;φ100×(3.0±0.2) 圆形试样用于电气强度的测试。

弯曲强度和电气强度分别按《GB/T1449—2005纤维增强塑料弯曲性能试验方法》、《GB/T 1408.1—2016 绝缘材料 电气强度试验方法》标准测试。

2 实验结果与讨论

2.1 影响SMC 绝缘板力学及电气性能的因素

(1)物料配比:即树脂、玻纤、填料、助剂含量。因助剂含量相对稳定,一般为10% 左右,本文定为10%。玻纤、填料含量确定后,树脂含量即确定。故本文物料配比以玻纤、填料含量作为研究对象。

(2)压制参数:即压制压力、压制温度、保压时间。

2.2 正交试验

(1)以上因素若进行全面试验,则试验的数量将很大,受试验条件的限制而难于全部实施(也无必要),而正交试验法是一种可以在大量的试验中寻求最优水平组合的高效率方法,故本文运用正交试验法进行试验。

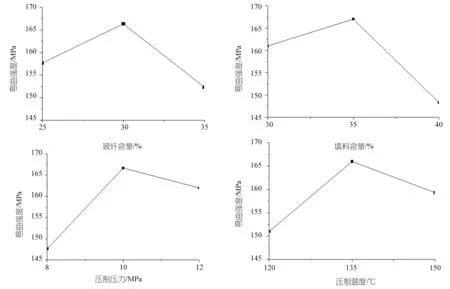

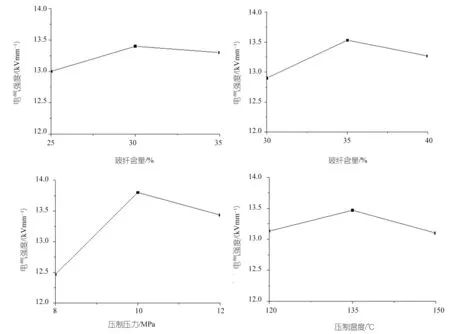

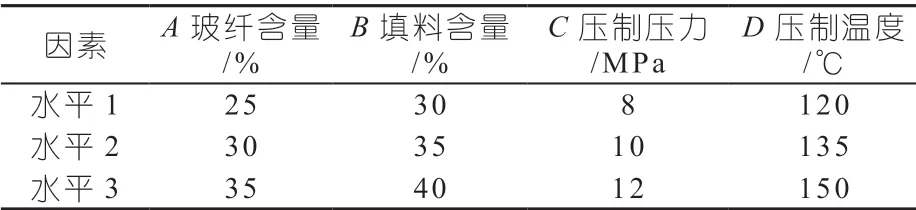

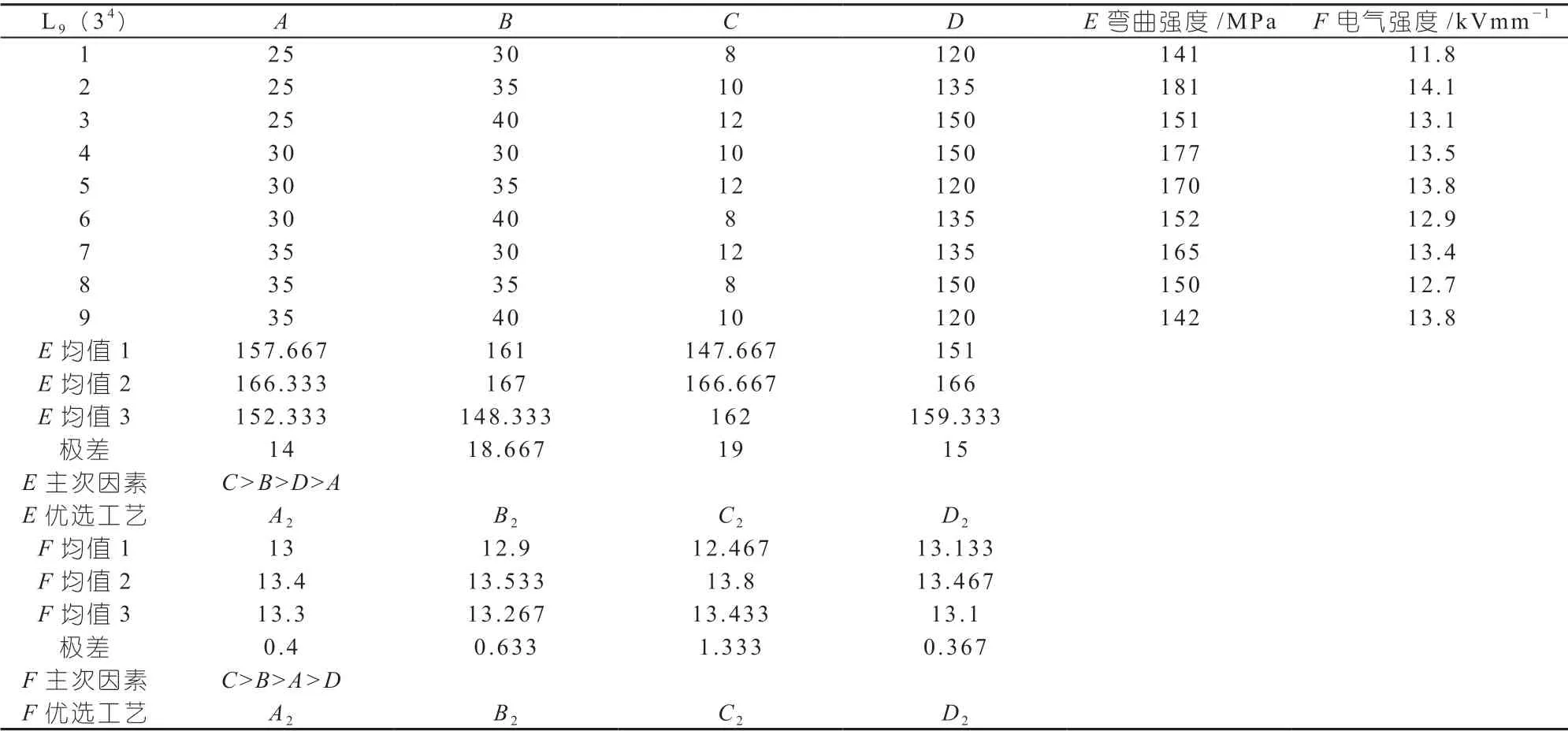

(2)正交试验选取玻纤含量、填料含量,压制压力,压制温度四因素进行研究,保压时间固定为180 s。在确定四因素的最佳参数后,再进一步研究保压时间对SMC 绝缘板的性能影响。正交因素和水平表见表1,正交实验结果见表2,因素与指标的关系图见图1,图2。

图1 弯曲强度与四因素的关系图(趋势图)

图2 电气强度与四因素的关系图(趋势图)

表1 正交实验设计因素和水平

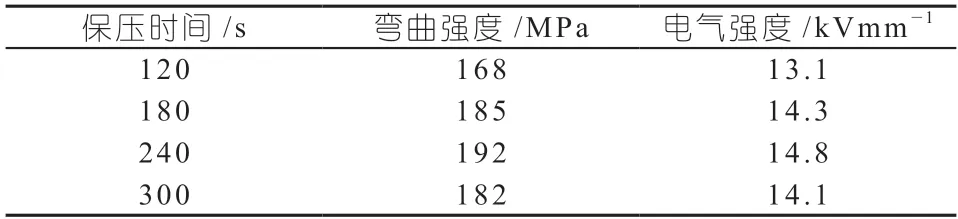

由表1,表2 可知,弯曲强度和电气强度的优选工艺参数是一致的,即玻纤含量30%,填料含量35%,压制压力10 MPa,压制温度135 ℃。现固定此参数,设置保压时间分别为120 s、180 s、240 s 和300 s,来研究绝缘板力学及电气性能的变化情况,结果如表3 所示。

表2 正交试验结果

表3 保压时间对弯曲强度和电气强度的影响

2.3 实验结果讨论

2.3.1 玻纤含量对弯曲强度和电气强度的影响

未添加玻纤的不饱和树脂弯曲强度较低,随着玻纤的加入后,弯曲强度有明显提高,超过30% 后开始出现降低趋势。这是因为纤维含量较低时,玻纤与树脂的浸润效果较好,形成均匀的混合交叉结构。绝缘板受到弯曲力时,可均匀受力,且玻纤有较高的断裂强度,故不易抽出纤维或使玻纤断裂,所以玻纤能显著提高树脂的弯曲强度。但当纤维含量超过30% 后,纤维与树脂的浸润效果和混合均匀性变差,纤维与树脂间的黏结力变弱,且易形成应力集中[4],故弯曲强度下降。

因为玻纤的主要成分是SiO2,具有良好的绝缘性,有较高电气强度,所以随着玻纤含量增加,绝缘板的电气强度也随之提高。但当玻纤含量超过30% 后,树脂不能很好的浸润纤维,使得玻纤和树脂的界面变差,产生相分离、空隙等缺陷,树脂与纤维间的界面层极化程度增加[5],使得电气强度降低。

2.3.2 填料含量对弯曲强度和电气强度的影响

随着填料含量增多,绝缘板的弯曲强度增强,但当填料含量超过35% 以后,随着填料含量的增加,弯曲强度反而有所降低。这是因为填料增强了树脂的刚性,在受到作用力时,弯曲强度提高[4]。但当填料含量超过35% 以后,会使树脂糊黏度增加,阻碍树脂分子的活动,树脂对填料和玻纤的浸润效果变差,黏结力减弱,从而降低了弯曲强度。

因为CaCO3填料为无机非金属材料,具有较好的绝缘性,随着填料含量增加,电气性能逐步提高。但当填料含量超过35% 以后,树脂糊不能充分浸润玻璃纤维,使得玻璃纤维和树脂糊的界面变差[5],导致制品中存在气泡、裂纹等缺陷,极化变大,电气强度降低。

2.3.3 压制压力对弯曲强度和电气强度的影响

压制压力是模压时为使模塑料充满模腔及固化时所施加的压力。该压力可以促进模塑料流动充满整个模腔,使物料密实,并克服树脂在缩聚反应中释放出的低分子化合物所产生的压力,避免制品出现填充不良、缺料、变形、气孔、鼓泡等缺陷[6]。但压力过大会不仅会降低模具使用寿命,增加电能消耗,还会造成制品结构破坏,增大残余应力,产生裂纹等缺陷,从而降低弯曲强度和电气强度。从图1、图2 可知,最佳压制压力为10 MPa。

2.3.4 压制温度对弯曲强度和电气强度的影响

压制温度是模压成型时的模具温度,温度的高低对模塑料的熔融、流动、固化程度及制品性能有重要影响。温度过低,会使模塑料熔融后黏度高,流动性差,使交联反应难以充分进行,固化不完全,制品的力学及电气性能较差。在不损害制品性能指标的前提下, 适当提高压制温度,对缩短成型周期和提高制品质量都有利。但温度过高,会使模塑料表层受到高温,早先固化形成硬的壳层,而内层在稍后的交联固化收缩时受到外部硬壳层的限制,且产生的低分子化合物很难排出[6],致使模压制品的表层内存有残余压应力,而内层则带有残余拉应力,残余应力的存在会引起制品翘曲、开裂和力学及电气性能下降。从图1、图2可知,最佳的压制温度为135 ℃。

2.3.5 保压时间对弯曲强度和电气强度的影响

压制参数中,压制温度和压力一定时, 保压时间就成为决定制品性能的关键因素。保持一定的时间才能使树脂充分交联固化。时间过短树脂无法固化完全,制品欠熟,且缺乏光泽,脱模后易出现翘曲和变形等[7],力学和电气性能较差,制品不良率增加。适当延长保压时间不仅可克服上述问题,还可使制品的成型收缩率减小并使其耐热性、力学性能和电气强度性能等均有所提高。但时间过长,又会使制品过熟,不仅生产效率降低,能耗增大而且会因过度交联使收缩率增加,导致树脂与玻纤、填料间产生较大的内应力,使制品表面发暗起泡,严重时会出现制品破裂,从而降低力学及电性能。故实际生产中,在满足性能的前提下,应尽量缩短保压时间。由表3 可知,最佳的保压时间为240 s,此时弯曲强度和电气强度都达到了最佳性能。

3 结论

(1)本文研究了玻纤含量、填料含量、压制压力、压制温度、保压时间对绝缘板力学及电气性能的影响;

(2)研究过程中,采用了正交试验法和一般试验相结合的方式,分析并确定了一组最佳的工艺条件,即玻纤含量30%,填料含量35%,压制压力10 MPa,压制温度135 ℃,保压时间为240 s,该工艺条件下,制得的绝缘板弯曲强度可达192 MPa,电气强度14.8 kVmm-1。