轮胎缺陷视觉检测方法探析

2023-03-21陆明璧

陆明璧

( 双钱集团(江苏)轮胎有限公司,江苏 如皋 226500)

1 轮胎缺陷研究背景

轮胎作为机动车辆的最主要的部件之一,具有承受载荷、产生驱动力与制动力、缓冲和吸震、改变汽车行驶方向等作用,轮胎质量关系到车辆行驶的安全性、舒适性[1]。生产厂家对汽车轮胎质量的把控,以及车主日常对轮胎的养护是确保轮胎正常工作的两个主要环节。当厂家生产的轮胎质量出现问题时,或轮胎被长期使用而健康状况下降时,及时处理可以保证行车安全。因此,有效地检测出汽车轮胎的各种缺陷对汽车安全行驶尤为重要。

汽车轮胎在生产制造过程中由于起鼓、分层、变形开裂等原因产生的缺陷种类较多,主流常见且影响品质的包括以下四种:胎里气泡、裂纹、外缘尺寸偏差和胎面花纹沟槽深度偏差。胎里气泡是指在生产过程中,轮胎的胎体帘布与支撑胶之间和内衬层与支撑胶之间产生的气泡[2]。造成这种缺陷的原因有以下几点:

(1)当支撑胶较厚时,胎体帘布难以贴合支撑胶与胎体间的空隙。

(2)内衬层与支撑胶的复合件易变形。

(3)贴合设备性能不佳,致使内衬层与支撑胶之间的气泡不能及时排出。

(4)支撑胶黏性差,硬度高,在贴合时易与内衬层脱离。

长期在超载,超速和气压不足等情况下使用有胎里气泡的轮胎,会导致胎内脱层和肩空问题,严重时将造成不可预估的损害[3]。因此,及时检测胎里气泡可防患于未然。

裂纹是指轮胎因橡胶老化、外力撞击、刮蹭、胎压不当等不利因素产生的裂纹[4]。在轮胎生产过程中,硫化工艺用于提高轮胎橡胶的硬度,如果此工艺把控不严,容易在生产过程产生橡胶缺失。同时,轮胎在自然老化过程中,橡胶表面会出现许多细小裂纹,降低轮胎的使用寿命。当发生意外的撞击和刮蹭时,轮胎的胎壁受到损坏的概率最大。而胎壁是轮胎最薄弱的部分,易受损产生裂纹。此外,长期在胎压不当的情况下驾驶车辆,也会导致轮胎产生裂纹。当轮胎的胎面或胎壁出现裂纹时,应及时更换轮胎,避免在行驶过程中出现轮胎严重开裂,甚至爆胎等意外情况。因此,将轮胎出现裂纹的情况准确检测出并反馈对公共交通安全是极为重要的[5]。

外缘尺寸偏差是指轮胎的实际尺寸与标称值之间的差值。产生这种缺陷的主要原因是生产单位的制备能力不合格,如设备老旧、测量仪器精度不够高和工人技艺不娴熟等原因导致生产过程中从配料到挤出、压延、裁断、贴合和成型各阶段的公差范围不符合生产标准[6]。轮胎的外缘尺寸是判断轮胎是否适合某种汽车的标准之一,过大的外缘尺寸容易在行驶过程中产生较大的噪音,增大轮胎与地面的摩擦力,并增加油耗;过小的外缘尺寸会降低车辆的刹车和操作性能,也会减小抓地能力。因此,有效地检测轮胎的外缘尺寸是否符合标准是安全行驶的一项基本保障。

胎面花纹沟槽深度偏差是指在生产轮胎时,轮胎胎面的花纹沟槽深度与标称值间公差过大的缺陷。轮胎的胎面花纹主要是用于增加胎面与地面之间的摩擦力,提高轮胎的抓地能力,防止打滑。如果生产的轮胎的胎面花纹深度如果低于安全极限值,会降低轮胎的抓地能力,在积水路面易打滑,而导致严重交通事故的发生[7]。因此在轮胎生产时应该检测胎面花纹的深度是否达标,消除车辆行驶中的安全隐患。

目前,很多学者已对轮胎缺陷检测的相关问题进行了较为系统的研究。在检测方法方面,随着计算机硬件技术水平的提高,以机器视觉为代表的非接触式检测方法已逐渐成为该领域的研究热点。此类方法以计算机视觉技术为基础,针对轮胎缺陷检测过程中可能遇到的问题做出适当改进,具有准确度高,鲁棒性强等优点,可以完成各任务的具体要求。目前,计算机视觉技术主要分为二维图像处理与三维图像处理[8]。其中,二维图像处理借助机器学习和深度学习模型强大的特征提取能力,从图像数据中寻找各类缺陷的典型特征,并做出精准识别。二维图像数据获取方便,故可基于大型数据集训练得到高精度的模型。三维图像处理主要通过直接方法来处理三维点云数据。直接处理的方法是利用机器学习和深度学习算法处理点云的特征信息判断轮胎缺陷状况。三维点云数据可以获取轮胎全方位的三维信息,比二维图像具有更好的特征表现能力。

然而,不同算法对不同类别缺陷的检测能力不同,目前并没有一个统一的算法实现高精度的多缺陷检测。基于以上问题,本文探析了不同方法对于不同轮胎缺陷检测的优缺点。首先,探讨了基于二维图像的视觉检测算法在轮胎缺陷检测任务中的应用以及优缺点;其次,探讨了基于三维点云的视觉检测算法在轮胎缺陷检测任务上的应用以及优缺点;最后,针对不同缺陷的特征以及视觉图像的特点,提出了二维和三维传感器融合的观点,为未来的研究指明了方向。

2 二维图像轮胎缺陷检测方法

传统的轮胎缺陷检测主要依靠人工裸眼检测或者使用X 光等成像设备配合裸眼检测,该检测方式主观性强、检测效率低、难以满足自动化实时检测的需求。近年来,诸多学者基于二维图像视觉算法提出了一系列轮胎缺陷检测算法,有效促进了轮胎表面质量检测方法的发展。

2.1 胎里气泡

如图1 所示,胎里气泡表现在X 光图像中是不规则的亮白区域,其视觉特征主要有以下特点:

图 1 胎里气泡的X 光图像

(1)气泡缺陷尺寸通常较小,属于小目标。

(2)纹理特征与周围背景相似且易受其他纹理的干扰。在基于深度学习的目标检测算法中Faster R-CNN[8]、YOLO V3[9]和RSSD[10]等算法对 小目标有良好的检测效果,其中Faster R-CNN 算法的检测精度高,但检测速度较慢,难以满足实时性;YOLO V3 和RSSD 等算法的检测速度较高,但检测精度稍有不足。因此,根据对胎里气泡的检测任务要求不同,可选择不同算法。如:李明达[11]等人以Faster R-CNN为基础并针对检测目标对其进行了优化,使改进的Faster R-CNN 对胎里气泡等轮胎缺陷的平均检测精度达到了93.08%,相较于基础算法提升了2.72%。

2.2 裂纹

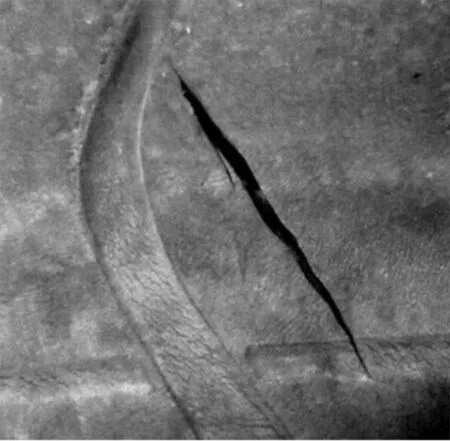

如图2 所示,裂纹的视觉特征清晰,易于检测。裂纹检测常用YOLO 等目标检测算法。除了识别裂纹,通常还要得到裂纹的尺寸来评判安全等级,因此对裂纹的检测要求性高。基于二维图像的裂纹检测方法步骤如下:首先,对胎面图像做阈值分割提取裂纹,常用的方法有自适应阈值法[12]、最大熵阈值分割法[13]和迭代阈值分割法[14]等;然后,使用深度学习算法对裂纹进行识别,例如RetinaNet[15]、CornerNet[16]等目标检测算法可对其进行高效识别;最后,通过相机标定的内部参数矩阵及裂纹像素来计算裂纹尺寸,并实现裂纹的安全等级评判。

图2 裂纹

2.3 外缘尺寸偏差

全视角的轮胎图像需要多幅图像协同处理,单幅图像难以反映轮胎尺寸。轮胎尺寸的检测常通过相机标定、图像预处理、区域提取个像素计算等步骤来实现。首先,对相机进行标定,确定相机的内部参数;其次,固定相机拍摄轮胎多角度信息,并用深度学习算法提取轮胎区域;然后,利用区域提取算法提取尺寸标注区域,如自适应阈值法和迭代阈值法等,并对提取的图像进行滤波降噪,降低背景干扰;最后,根据提取的尺寸像素和相机内部参数计算出实际尺寸,并与理想尺寸对比,得到尺寸差异。

2.4 花纹沟槽深度

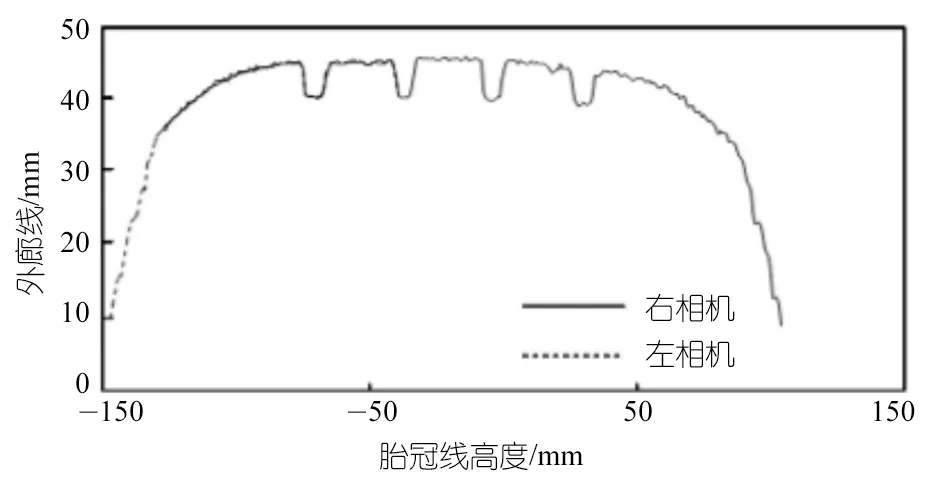

当前对花纹沟槽深度的检测通常使用金属探针等接触式检测方法[7],这种方法操作简单,但不适合大批量检测。基于视觉的花纹沟槽深度的检测方法可以很好解决上述问题,且检测方式更加灵活。例如李爱娟[17]等人提出了一种基于结构光图像的轮胎花纹深度测量方法。该方法首先将轮胎从装有激光和反射镜的透明盖板上滚过;其次,在盖板下面安装相机,用来捕获反射镜中的图像;然后,对图像进行畸变矫正、去除噪声以及坐标系转换获得光条世界坐标系图像;最后,利用极大值点法测量得到花纹深度。轮胎光条世界坐标系轮廓如图3 所示。

图 3 轮胎光条世界坐标系轮廓

3 基于三维点云的轮胎缺陷检测方法

在光照条件恶劣等图像采集效果差的场景中,利用二维图像检测轮胎缺陷很难达到理想的效果,且由于二维图像缺乏深度信息,在测量沟槽深度等特殊指标时效果差。当前,激光扫描等三维传感器发展势头迅猛,可以凸显物体形状和深度特征,在工业领域得到广泛利用。同时,三维传感器测量速度快、精度高、鲁棒性强,数据精度不受拍摄视角和光照条件等影响,相比于二维测量方法,可以检测物体更复杂的部位结构,获取轮胎更丰富的视觉信息。

3.1 胎里气泡

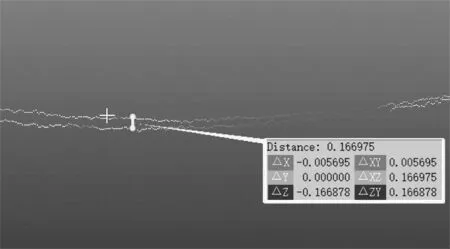

胎里气泡具有尺寸小和显著性弱的特点,对图像采集的光照条件相对敏感,图像采集的质量将会影响基于二维图像轮胎缺陷检测算法的精度。基于三维点云的检测方法在对胎内气泡进行检测时不受光照条件影响,只考虑气泡与周围区域的高度差,不受背景影响。基于三维点云的检测方法检测胎内气泡是将检测对象的扫描数据与标准数据进行比对。采用主流的ICP 算法及其变体[18]对两数据进行配准,获取区域内的最大高度差值与阈值进行比较检测区域内是否存在气泡。如图4 所示,配准后的点云数据中间区域有很明显的高度差,图示线激光可实现0.01 mm 级的测量精度,可对胎内气泡进行精确鲁棒的检测。

图 4 胎里气泡检测

3.2 裂纹

裂纹视觉特征清晰,易于检测,在图像采集质量良好的情况下,采用二维检测方法可以快速识别裂纹区域。同时,三维测量方法可以获取裂纹宽度和深度等尺寸信息。因此,在裂纹检测要求较高的情况下,可采用二维图像及深度学习算法对裂纹进行快速识别,筛选存在裂纹的区域,再获取相应区域的三维点云信息,采用间隙检测的方式对裂纹宽度进行测量,采用深度方向的点云高度差去估计裂纹深度。

3.3 缘尺寸偏差

外缘尺寸偏差可采用三维成像传感器进行数据采集,结合点云配准技术,快速对轮胎内外表面进行重建,获得完整的轮胎三维点云模型。根据轮胎三维模型可以对轮胎多类尺寸信息进行测量:采用RANSAC算法对轮胎三维点云模型进行圆柱拟合[19],可以获得轮胎内、外表面的圆柱侧面的轴线、半径等几何信息和轮胎内外表面直径、面差等尺寸信息;采用边缘提取和RANSAC 算法实现轮胎边缘的提取和圆拟合,获取轮胎内圈直径(空洞区域)及圆心位置。利用以上信息同标准数据对比,判断外缘尺寸偏差是否在公差范围内,从而确定是否符合质量要求。

3.4 花纹沟槽深度

由于花纹沟槽宽度狭窄和二维图像缺乏深度信息,因此基于二维图像的轮胎缺陷算法检测效率低。基于三维点云的检测方法可以提取沟槽深度和宽度信息,在处理此类问题时具有很大优势,三维检测方法获取沟槽内真实结构信息如图5 所示。同时,采用RANSAC 算法对圆柱表面进行拟合,依次计算沟槽线段点到圆柱面的距离即可获得各个花纹沟槽深度[20]。

图 5 沟槽测量

4 总结

基于机器视觉的轮胎检测方式可以减少人为干预,集成到轮胎生产线形成自动化检测能力,对提高轮胎质量和生产效率具有重要意义。本文针对四种常见的轮胎缺陷及其特征,总结了其在视觉缺陷检测中常见的检测算法,并分别分析了基于二维图像检测算法对每种缺陷的检测能力和基于三维点云检测算法对每种缺陷的检测能力。二维图像可体现轮胎的颜色、形状和面状轮廓信息,三维点云数据包含轮胎的深度及结构信息,各具优势。本文认为,将二维图像和三维点云通过紧耦合或者松耦合融合,通过信息互补提高轮胎缺陷检测精度,实现复杂场景条件下多类缺陷的实时检测,是未来的发展趋势。