浅谈自动化物流输送系统在胎胚输送方面的应用研究

2023-03-21任谊陈亚东姜洪波

任谊 ,陈亚东 ,姜洪波

(1. 大连第二橡塑机械有限公司自动化事业部,辽宁 大连 116000 ;2. 朝阳浪马轮胎有限责任公司设备动力部,辽宁 朝阳 122000)

1 胎胚输送的工艺流程

1.1 传统物流

经轮胎成型机成型后的胎胚存放在胎胚车内,由人工或电瓶叉车运送至胎胚存放区进行缓存或直接运送至硫化机进行硫化(根据各厂家工艺不同,另有胎胚喷涂、打码贴码等工序)。现存问题为存在人车交叉混杂无序生产(品种混杂且有安全隐患),空间使用不足,胎胚在搬运过程中变形、损伤,操作工、搬运工过多,导致辅助输送时间过长,造成低效、人工成本过高等;胎胚存放车的平放储存方式,造成了搬运人工投入过多,空间占地面积过大,并且很难通过人工实现先进先出的精准控制。硫化车间在搬运胎胚存放车过多时,会造成换模叉车的交通拥堵等。

1.2 无智能化MES 控制的物流

目前多数轮胎企业均以手工操作和搬运为主的生产方式,人工劳动强度大,同时也增加了产品质量的不稳定因素。同时在生产过程中,因无订单和生产数据及计划要求与实际生产品质的实时对比,不能及时根据订单要求调整生产,往往造成胎胚库存过多,无法正常按时硫化排产,造成胎胚失效胎增加,降低了产品合格率。在整个生产过程中很难实时追踪胎胚的制造过程,无法实时采集生产数据,做不到实时反馈,影响管理层的判断和分析,无法及时调整生产。同时因为生产过程中无轮胎相关信息采集,无法追溯销售商返厂轮胎的生产历史信息,更不能判断产生不良的原因,进而很难发现不良品,而且对使用者造成安全隐患,对企业形象造成不可挽回的影响。

1.3 自动化、智能化MES 控制的物流

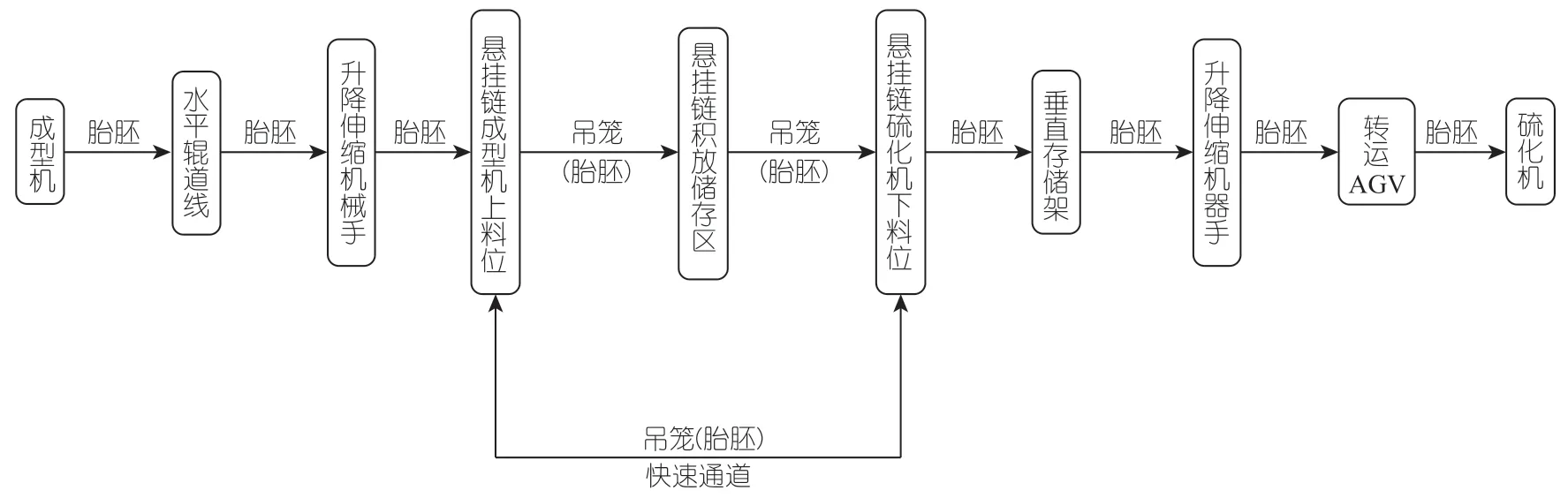

本项目主要实现胎坯从轮胎成型机卸胎后由辊道线自动装胎至积放式悬挂输送链,经悬挂链积放储存,同时具备快速通道将胎坯直接输送至硫化机下料位通道进行下料。根据生产计划,将符合规格的胎坯按先进先出原则由悬挂链积放储存区通过输送链、升降机械手和地面转运AGV 送到相应的硫化机台进行硫化作业。该系统采用高空自动化物流输送系统,利用现有旧厂区的空中空间,节省了搬运人力、胎胚运输车和完全取消了地面胎胚车的储存占用空间,使轮胎生产井然有序。该自动化物流输送系统具有省人、省空间、省能耗、积放缓存和按先进先出原则的功能。整体工艺路线如图1 所示。

图1 工艺路线

本项目的智能化MES 系统是通过硬件(服务器、工控机、交换机、RFID 及光纤网络设备等)和软件(基础软件、开发软件)构成MES 网络框架控制系统。MES 系统整合了所有相关单机设备与物流设备及在线实时诊断、统计设备故障信息、履历,以便分析出胎胚物流整线上影响生产的设备瓶颈口,及时解决、保证了自动化生产系统始终处于稳定健康的良好运行状态。

2 项目简介

2.1 项目整体描述

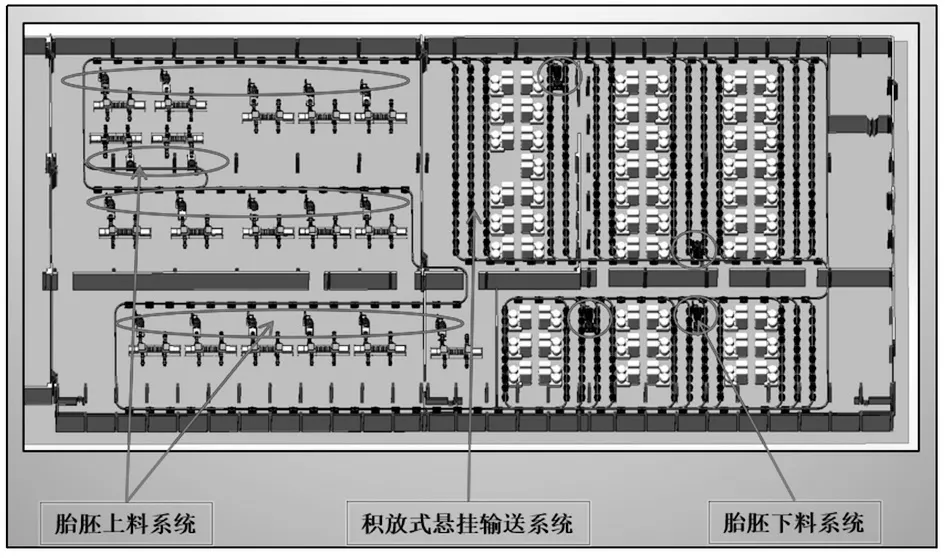

本项目将轮胎成型车间、硫化车间分为三部分,分别为胎胚上料系统、积放式悬挂输送系统、胎胚下料系统。该项目为针对国内某轮胎厂旧厂区进行的升级改造类项目,详见图2 整体布局图。

图2 项目布局图

2.2 胎胚上料系统描述

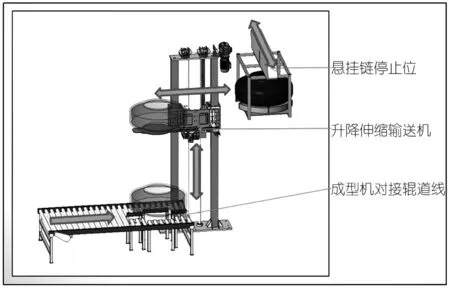

当胎胚由轮胎成型机生产出来之后,胎胚表面会有一个条形码,此条形码即为相对应轮胎的身份信息,关联轮胎的型号规格、物料号、成型机号、生产时间班次等信息。由条码站对胎胚的条码进行读取,并将此条码发送给二级软件系统,软件系统从MES 数据库里读取此条码相对应的物料信息并提取规格型号参数。胎胚通过对接输送线停止在固定位置上,由升降伸缩输送机将此条胎胚抓起,自动送至悬挂链吊笼中。该输送机抓手位置会安装一个RFID 读写器,悬挂链(吊笼)底部位置都有一个RFID 载码体,载码体带有吊笼号信息,保证吊笼信息的唯一性。读写器将读取载码体号码(即吊笼号)传输给二级软件,此时二级软件会将胎胚号与吊笼号进行绑定,保证产品信息唯一性。详见图3 胎胚上料系统。

图3 胎胚上料系统

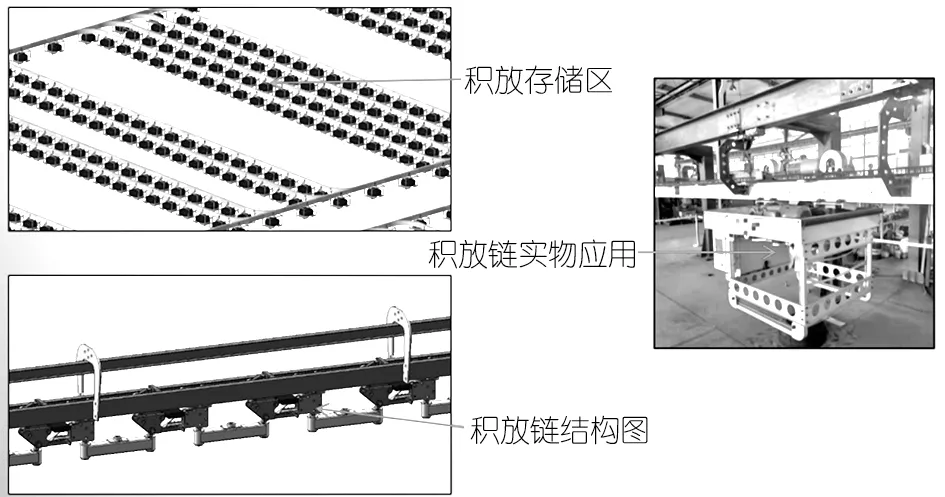

2.3 积放式悬挂输送系统描述

积放式悬挂输送系统是应智能工厂自动化生产需要发展起来的一种综合性空间输送系统。该系统的优势是输送的胎胚可以在线路中任意一点停止下来并可以积存起来,也可以根据需要重新开始运行,既能够负担简单的物料搬运功能,又能解决复杂物料储存问题,还能够预测生产中出现的问题,可以在这些问题影响到生产之前对其进行调整和补偿。通过RFID 可以为吊笼写入胎胚信息,利用吊笼内的信息,可以实现工件的分类存储,通过上位机的控制,可以从库区调用需要的胎胚下线,下线区不需要下线的胎胚仍可以返回库区等待下一次调用。

积放式悬挂输送系统的基本部件为驱动装置、气动张紧装置、轨道、链条、推钩、车组、吊具、停止器、止退器、发号器等。

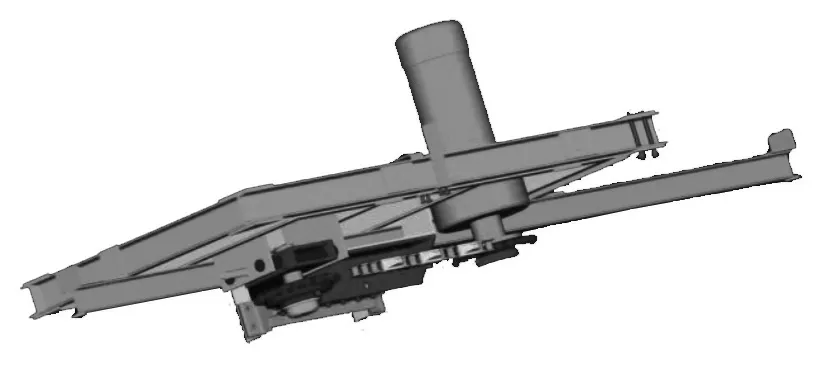

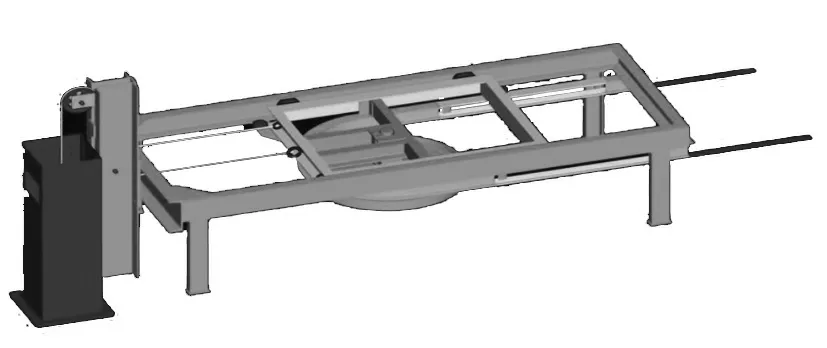

驱动装置是为整个输送机提供动力的装置,本项目的驱动装置为履带直线式传动,由电动机、减速器、链轮、驱动链固定架、活动架组成。采用悬浮式过载保护机构,当系统因故过载时,活动架压缩弹簧触动过载保护开关,输送机停止运行。详见图4 驱动装置。

图4 驱动装置

张紧装置是吸收牵引链工作时所产生的松弛并使其保持一定张力的装置,可以补偿链条的磨损以及由于温度的变化引起的长度的变化。本项目张紧装置采用气动式结构。气缸活塞杆与张紧轮活动架相连,压缩空气经三联件过滤、减压后进入方向控制阀,再经调速阀进入气缸,使气缸动作,实现链条拉紧过程。操作方向控制阀可使气缸向相反方向动作,操作调速阀可控制进气量的大小,以改变气缸运行速度,操作三联件上的减压阀可控制系统气压的大小。详见图5张紧装置。

图5 张紧装置

轨道是支撑和引导链条和吊笼组运行的基础部件,按功能分为积放轨、牵引轨、承载轨等,按方向分为水平弯轨、垂直弯轨和传递轨。

积放轨道是输送机的主体,由牵引轨和承载轨以及括架组成,其作用是积放和输送吊笼。

牵引轨是用来专门输送链条的轨道。

承载轨用来专门存放吊笼,本项目用于检修轨段。

水平弯轨和垂直弯轨是为链条和吊笼分别提供水平转向和垂直转向的装置,是整机轨道中的重要部件。传递轨是负责将一条线路上的吊笼传递到另一线路上的装置。

链条和推钩是输送机的主要部件,输送机输送吊笼的运动是驱动装置通过链条和推钩带动吊笼来完成的。其工作原理,推钩在链条的带动下,在封闭轨道里运行,当推钩遇到在承载轨道里的前吊笼时,与其推爪啮合,带动吊笼前进,实现物料输送。

道岔是使吊笼由一条轨道进入另一条轨道的执行部件,道岔分合流道岔与分流道岔,合流道岔的道岔舌呈自由状态,使两条或两条以上线路上的吊笼能够自然合流到一条线路上,分流道岔的道岔舌由气缸控制,根据生产工艺要求,气缸在控制中心指令下动作,将岔舌转到指定位置,开通分流线路,使吊笼进入预定的轨道。

吊笼与吊具是负责承载物料运行的重要部件,本项目吊笼由前、中、后吊笼及载荷梁、连杆组成,前吊笼通过推爪负责车组的运行和停止;中、后吊笼负责承载物料,后吊笼还通过挡块负责对后面的吊笼积放。

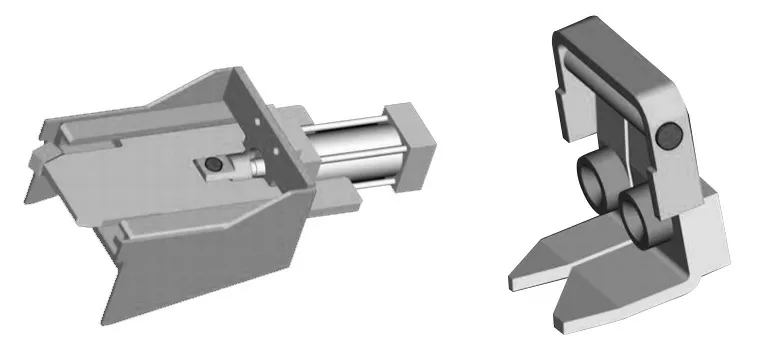

停止器主要由停止器和停止器气动单元构成,控制承载工件的积放吊笼组的积存和释放。停止板材质为 45# 钢淬火,并设有单向到位检测开关,保证停止器的动作灵活性和可靠性,重复定位精度±2mm。

在停止器后设置有单联止推器或双联止退器,保证整条输送链平稳运行和停止,不晃动,不能撞击正在进入升降段或停止段的吊笼组和吊具。详见图6 停止器。

图6 停止器

止退器是用来防止吊笼在停止时向后退的装置,装在停止器的后面。

发号器是用来向吊笼发出停止、前进、占位及改变路线的信号的装置,设在停止器、道岔的前面。

积放式悬挂输送系统是一种比较大且分散的系统,积放线的输送比较长,停止器、道岔的分布比较散,因此需采用分布式PLC 控制方式,该项目采用西门子基于Profibus DP 分布式总线,将输送系统根据控制区域及功能划分成若干个控制区,每个控制区可通过ET200S 接入主控PLC 系统,系统整体采用西门子的Wincc 作为上位机控制软件,通过该软件可以对积放储存区进行参数设置和库存管理操作,实时监控系统运行状况,显示系统故障信息并统计汇总等。

这些功能使该系统使用灵活,操作简单,是一种比较柔性的输送系统,更符合现代自动化生产的需要。积放式悬挂输送系统的优点是结构简单,使用灵活,适用于大规模生产且成本较低,缺点是输送链运行噪音较大,链条易磨损且不易更换。随着技术的不断提高,基于积放式悬挂链储运系统仍有较好的应用前景。详见图7 积放式悬挂输送系统。

图7 积放式悬挂输送系统

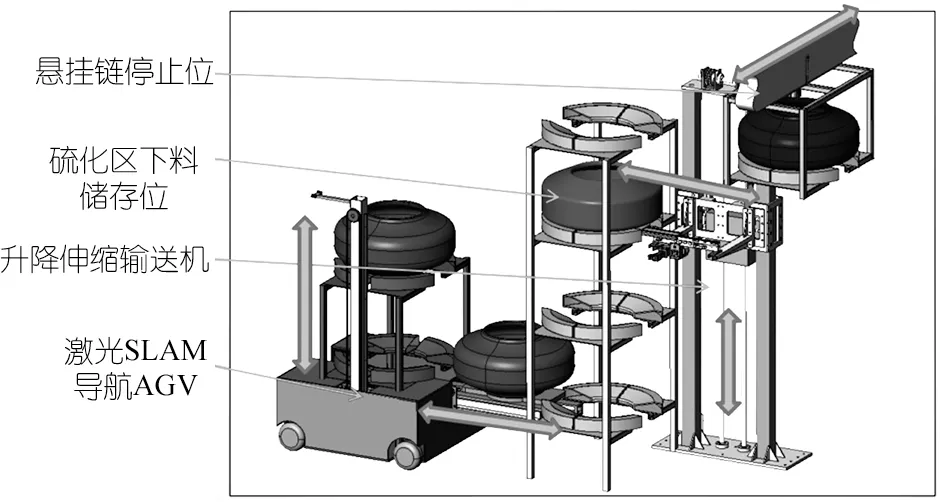

2.4 胎胚下料系统描述

当硫化机发出需求胎胚信息时,首先是硫化机的PLC 系统将需求信息发送给MES 系统,由MES 系统发送给WMS 系统(积放悬挂储存系统),WMS 系统根据先进先出原则,下发当前需求规格胎胚的出库任务。由升降伸缩输送机将胎胚抓起并放置于下料储存位。MES 系统将出库的吊笼RFID 信息和下料储存位上的胎胚信息一一对应。通过AGV 将胎胚的运输至对应硫化机固定上料位,MES 系统将指令发送给要料的硫化机处的抓取机器手,硫化机抓取机器手将胎胚放入对应硫化机中,并将胎胚信息上传回MES 系统中,完成一个周期的循环任务。

该项目的AGV 设计以激光自然导航方式进行导航与定位,为区分环境及精确对接作业点位置,会加反光板作为辅助定位。AGV 调度系统具有地图管理、机器人管理、任务管理、执行监管、调度计划、上层系统对接、人机交互等的功能。AGV 调度系统采用基于Quartz 的分布式调度策略,是以数据库为边界的一种异步策略。各个调度器都遵守一个基于数据库锁的操作规则从而保证了操作的唯一性,同时多个节点的异步运行保证了服务的可靠。Quartz 具有以下特点:强大的调度功能、灵活的应用方式、分布式和集群能力,另外作为spring 默认的调度框架,很容易实现与Spring 集成,实现灵活可配置的调度功能。详见图8胎胚下料系统。

图8 胎胚下料系统

3 结论

(1)胎胚物流自动化可提高企业物流管理水平和产品质量,提升企业品牌形象。

(2)胎胚物流自动化系统提高了生产物流系统的自动化程度和信息化程度,极大的减轻了传统运输作业的强度,避免人为故障率的产生。

(3)自动化物流输送的应用必然成为轮胎物流输送的新趋势,本文介绍的相关方案自动化程度高,可以最大限度的利用旧厂房空间,且安全性好,可以有效解决传统轮胎生产物流工作量大、效率低,且企业信息化无法有效结合等问题。

(4)轮胎企业采用自动化物流系统,可实现物料输送自动化和智能化管理,降低企业的生产运行成本,实现现代化管理,进而提高企业总体利润,推动我们整个轮胎制造产业的升级。