不同除胶方式对ICD改善的影响

2023-03-20李会霞夏国伟张志州张兴望

李会霞 夏国伟 张志州 张兴望

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

0 引言

内层互连缺陷(inner connection defects,ICD)是指多层板内层焊盘与孔内镀层之间存在分离的情况,如图1所示。ICD严重威胁多层板层间连接的可靠性,其不安全隐患会极大影响品质。

图1 内层互连缺陷形态

本文通过对印制电路板(printed circuit board,PCB)中ICD 原因展开分析,针对其主要源头残胶的去胶(去钻污)方法展开研究,制定改善对策。

1 ICD原因分析

PCB 出现ICD 不良,通过能谱仪(energy dispersive spectrometer,EDS)元素分析找到相关特征元素物质,判定排查。对ICD 处和树脂处展开EDS元素分析,见表1。

由表1可知,ICD 处有Br 和Si 无素,说明ICD 处有树脂残存。残存树脂(残胶)来自多层板钻孔,是基板树脂粘附在孔壁后形成的钻污,改善钻孔参数都会留下不同程度残胶物,只能在后制程完成除胶作业。

表1 ICD处与树脂处的EDS分析

2 除胶方法比较

多层板孔金属化工艺过程必须包含除胶渣(去钻污),目前常规方法有化学除胶渣和等离子体除胶渣。

2.1 化学除胶方法

多层板去除孔内残胶至化学沉铜的工艺流程为:上板-溶胀-高锰酸钾-中和-玻璃蚀刻-清洁调整-整孔-沉铜。

溶胀是使用膨松剂使树脂中长碳键断裂,树脂疏松利于后续碱性高锰酸钾的强氧化性对树脂氧化,使内层焊盘上的钻污裸露出来便于去除;中和是孔壁去除钻污反应后,残余锰的溶解性高价化合物发生中和反应,形成溶解性最好的二价锰,将其清洗干净。溶胀、高锰酸钾去钻污和中和均为化学反应,其效果都受反应时间、温度和浓度影响。去除孔壁残胶的干净程度直接关系后续出现ICD的概率。

2.2 等离子体除胶方法

PCB 材料经过改良和创新,高频高速等高分子材料应运而生。传统的化学除胶法除胶力不足,极易产生除胶不净,因此出现了新的等离子体(plasma)除胶。等离子体除胶是利用射频激发的离子和自由基,与胶渣反应生成具有挥发性的碳氢化合物,由抽真空系统抽离,达到孔内除胶效果。

当蚀刻气体进入反应腔后,在一定温度和压力的环境下,经高频电极作用,激发成等离子体状态,与PCB 基材反应,生成各种易挥发气态物质并进行清洗。等离子体除胶的主要影响因素为气体(常用O2/CF4体系)腔体压力、流速、温度和除胶时间,分为升温、除胶和降温3个阶段。

2.3 等离子体除胶均匀性测试

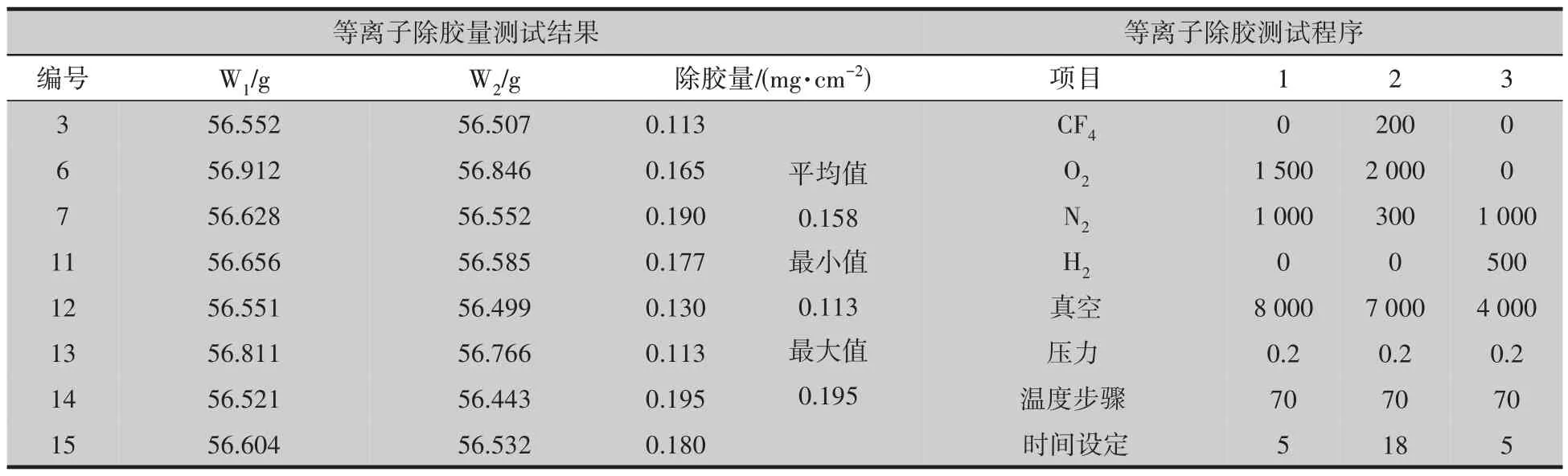

将测试板放入等离子体设备,如图2所示。依据实际水平设置除胶线生产参数和等离子除胶设备参数,正常生产测量除胶速率,见表2。在表2中,样本均使用标准片(A 材料,尺寸100 mm×100 mm),除胶量要求为0.1~0.3 mg/cm2,测试结果均在要求范围内。如孔内需要制作成正凹蚀,可调整咬噬时间及除玻纤制程。

表2 等离子体除胶速率测试

图2 等离子体测试

除胶时间与除胶数量成正比,即随着除胶时间推移,除胶量不断增加。除胶量应适中,确保产品无ICD即可,如图3所示。

图3 等离子除胶效果

3 等离子体和化学除胶对ICD影响

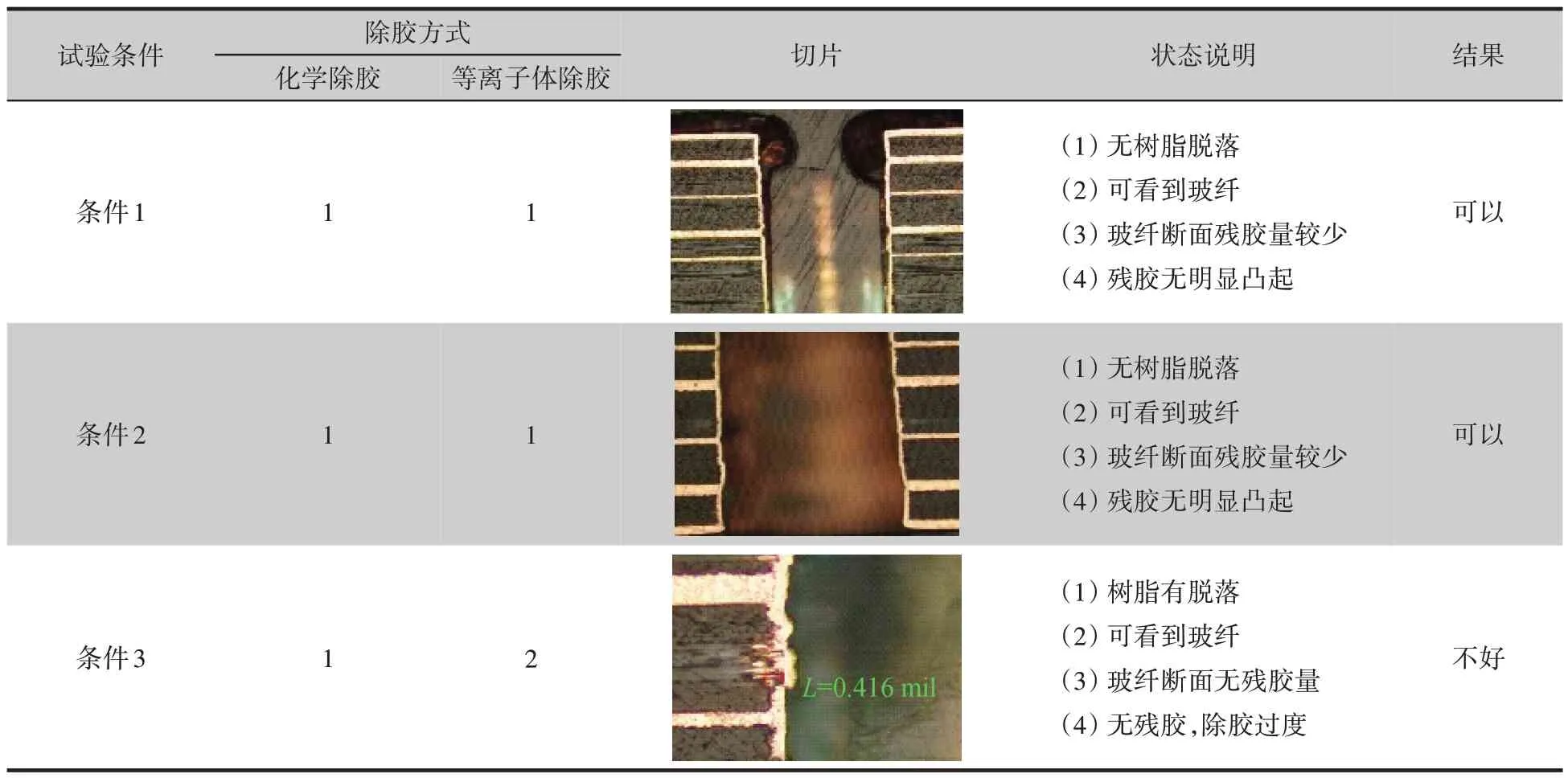

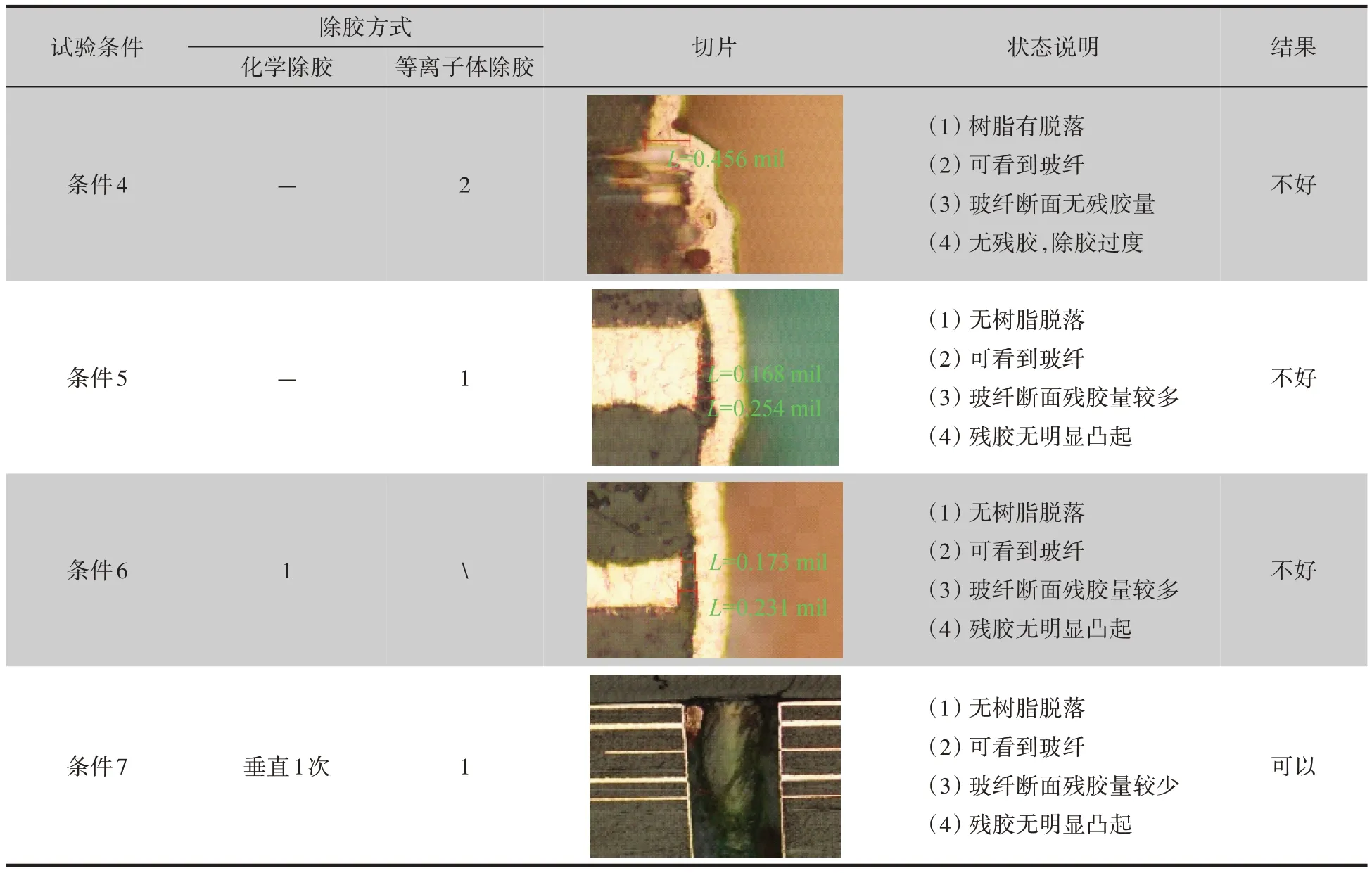

目前在PCB 生产中,对于化学除胶能力不足的情况,孔内除胶主要依靠等离子体除胶。针对厚径比为16∶1 的高厚径比订单,等离子体难以进入厚板中心,导致孔中心除胶不足。因此采用2次除胶作业,即水平线化学除胶加等离子体除胶方式,以达到更好的除胶效果。对除胶进行模拟验证试验(design of experiment,DOE),确定最佳生产制作条件。按正常烤板、通孔直插式元件(plating through hole,PTH)和板电流程操作,结果见表3。

表3 不同的除胶方式组合结果

续表3

对化学除胶、等离子体除胶等除胶方式展开对比测试,同时监控除胶量,最终确定条件1、条件2和条件3均可满足除胶需求。

4 结语

本文通过分析ICD 产生的原因,利用EDS 元素分析锁定为残胶引起。通过对化学除胶、等离子体除胶等不同除胶组合展开测试验证,最终确定化学除胶1 次+等离子除胶1 次+烤板175 ℃或190 ℃烘烤2 h为改善ICD的最佳方式。