球轴承复合结构滚动体接触特性的研究

2018-09-20

江苏大学机械工程学院 江苏镇江 212013

球轴承作为旋转机械的重要基础支承结构,由于自身低阻尼、大过载和小体积等特点,在航空发动机、铁路货车和风力发电机中被广泛采用。影响球轴承使用寿命的主要因素是接触疲劳破坏和磨损,这两种失效形式与接触应力密不可分。

滚动体作为球轴承零件中的主要承载部分,对球轴承使用寿命的影响在60%以上[1]。目前大部分研究都通过表面涂层、热处理,以及表面改性等技术提高滚动体的硬度,增强滚动体的抗摩擦能力,这可以在一定程度上提高球轴承的使用寿命[2]。但是这些处理技术在提高滚动体硬度的同时,减小了滚动体的抗变形能力,增大了接触应力。因此,在不降低滚动体抗摩擦性能的前提下,减小接触应力是提高球轴承使用寿命的有效途径。

1 复合结构球轴承滚动体概述

复合结构球轴承滚动体实质上由两种弹性模量不同的金属材料复合组成,笔者采用的是内层低弹性模量和外层高弹性模量,其中外层材料为轴承钢,其弹性模量为208 GPa,泊松比为0.3,密度为7.8 g/cm3。美国Pasadena公司通过研究认为[3],复合结构滚动体内层材料弹性模量应小于外层材料弹性模量的1/2~2/3。笔者对于内层材料分别选择钛合金和铝合金进行对比。钛合金材料的弹性模量为110 GPa,泊松比为0.34,密度为4.5 g/cm3,其密度是轴承钢密度的58%。铝合金材料的弹性模量为68 GPa,泊松比为0.33,密度为2.7 g/cm3,其密度是轴承钢密度的35%。

对于相同外径的滚动体,复合结构滚动体的刚度要比单一结构的滚动体小,但柔性大。因此,复合结构滚动体可以减小球轴承的抗变形能力,降低球轴承的接触应力。另外,由于复合结构滚动体内层材料密度比轴承钢滚动体低,质量减轻,在高速工况下离心力大大降低,从而减小了滚动体与外圈之间的接触应力和温升。基于复合结构滚动体质量轻的特点,球轴承极限转速可以大大提高。

大量研究表明,球轴承的主要失效形式是接触疲劳破坏。滚动体和滚道接触亚表层在反复压缩应力的作用下发生疲劳裂纹,继而扩展到接触表面,使接触表面发生疲劳剥落,即接触疲劳破坏。对接触疲劳破坏影响最大的是最大切应力[4]。对空心球轴承而言,其柔性增强,抗变形能力减弱,因此在同样载荷下,空心球轴承的接触面积比实心球轴承大,接触应力比实心球轴承小[5]。

美国Pasadena公司研究表明,球轴承使用寿命与接触应力值的九次方成反比。对空心球轴承接触应力与使用寿命的关系进行研究,发现接触应力减小20%时,空心球轴承的使用寿命可以提高6倍。

笔者对内层材料为不同弹性模量金属的球轴承复合结构滚动体接触特性进行分析,选出复合结构滚动体的最优直径比。

为全面考察球轴承的接触特性,综合考虑影响实心球轴承和空心球轴承使用寿命的因素,从接触应力、等效应力、最大切应力,以及接触长、短半宽等方面对复合结构滚动体的直径比进行优化。

2 建立模型

综合考虑仿真时间、成本和试验可行性,笔者选择6206深沟球轴承作为接触性能的研究对象,其参数见表1。

大部分接触问题是高度非线性问题,需要花费大量计算时间和资源,因此在不影响计算精度的前提下对结构进行简化处理是很有必要的。

因为圆角和倒角等结构对滚动体接触应力和变形的影响很小,所以在建模时可不予考虑,同时笔者主要对轴承进行静力学分析,保持架的影响也可忽略[6-7]。

另外,根据深沟球轴承结构高度对称的特点,笔者取1/16外圈、1/4内圈、1/2滚动体作为分析模型[8-9]。

复合球轴承的滚动体由两种不同弹性模量的金属材料复合而成,外层采用高弹性模量金属,内层采用低弹性模量金属。为研究内外层不同材料直径比对球轴承接触性能的影响,建立滚动体内层材料直径分别为0 mm、5 mm、5.5 mm、6 mm、6.5 mm、7 mm、7.5 mm、8 mm、8.5 mm和9 mm的球轴承模型。

3 划分网格

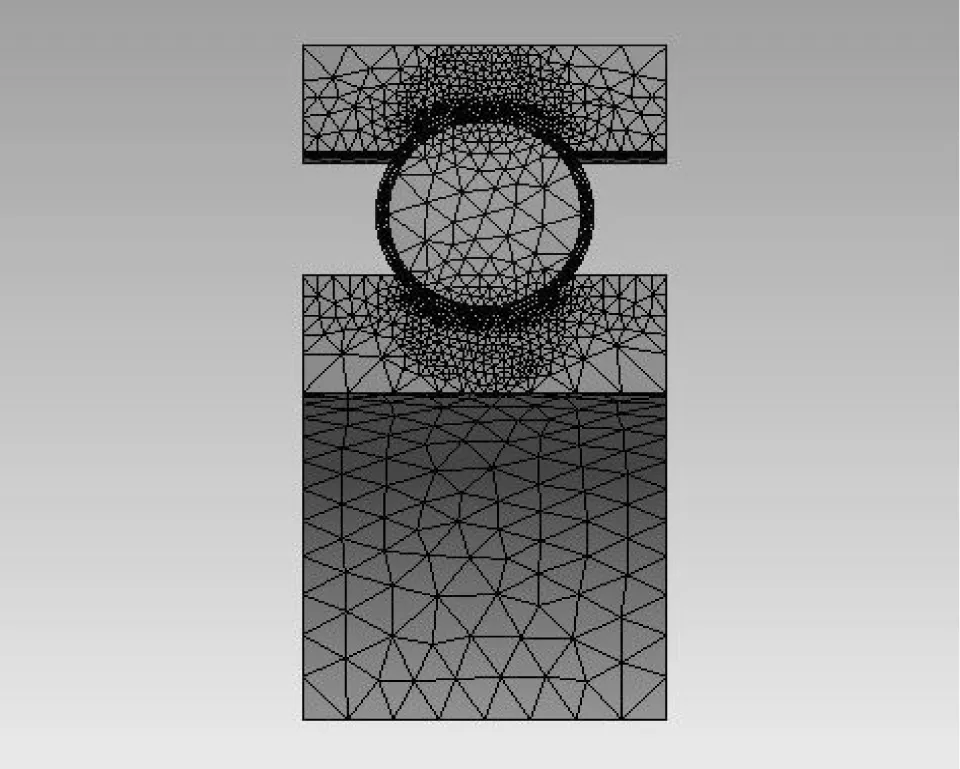

综合考虑仿真的正确性及计算成本,将内外圈及滚动体网格单元尺寸选择为2 mm,接触部分网格细化,一般以1/3短半轴为较好,细化范围要覆盖长半轴。笔者以滚动体和内外圈滚道接触点为圆心,以4 mm为半径,以0.3 mm为网格单元尺寸对接触部分进行初次网格细化,并以0.1 mm为网格单元尺寸对接触部分进行再次网格细化。由于滚动体内层材料主要起支撑和减小刚度的作用,因此内层材料网格不进行细化,而是对外层材料进行细化。网格划分后球轴承模型如图1所示。

▲图1 网格划分后球轴承模型

4 有限元分析

4.1 定义接触对

针对球轴承需要建立三个接触对,一是滚动体与内圈滚道,二是滚动体与外圈滚道,三是滚动体内层材料与外层材料。球轴承在实际运动过程中,滚动体与内外圈滚道之间为滚动摩擦,摩擦力较小。因为笔者以静力学分析为主,摩擦对计算结果影响可忽略不计,所以滚动体与内外圈滚道的接触类型选择无摩擦非对称接触。根据接触对设置原则,网格较密的面为接触面,网络较粗的面为目标面[10],因此,选择外壳内表面为接触面,内层材料外表面为目标面。为模拟内层材料与外层材料之间的固定连接,接触行为采用绑定接触。接触算法选择增广拉格朗日法,法向接触刚度值选择为1。

4.2 施加边界条件和载荷

针对模型的实际情况,在XY平面内添加对称约束,同时在该平面内限制内外圈和滚动体在X轴、Z轴方向的移动,在1/4内圈A截面添加固定约束,限制内圈在X轴、Y轴和Z轴方向的移动。

球轴承在仅承受径向载荷时,在径向最下端的复合结构滚动体承载最大,因此可根据公式求得复合结构滚动体承受的最大载荷。若完整球轴承载荷取5 000 N,则可换算得模型施加压力为14.3 MPa,施压后模型如图2所示。

4.3 分析结果

对径向载荷5 000 N作用下,不同内层材料球轴承复合结构滚动体接触应力、最大切应力,以及接触长、短半宽与内层材料直径的关系进行分析。

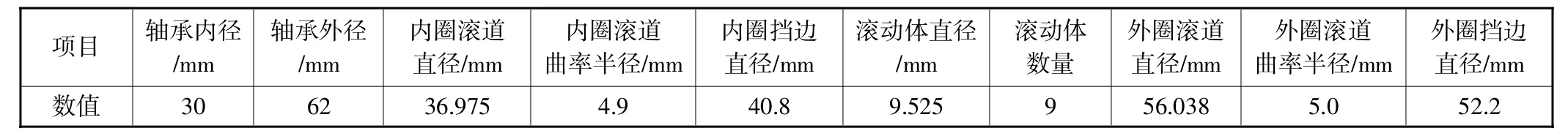

表1 6206深沟球轴承参数

▲图2 施压后球轴承模型

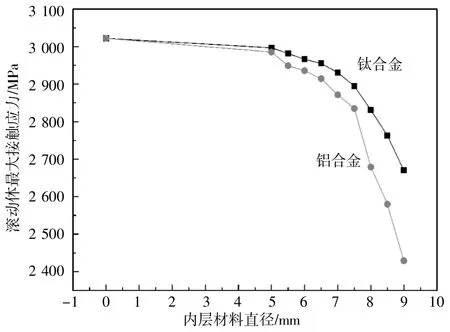

球轴承复合结构滚动体最大接触应力与滚动体内层材料直径的关系如图3所示。由图3可知,无论滚动体内层材料是钛合金还是铝合金,随着内层材料直径的增大,两种球轴承复合结构滚动体的最大接触应力都呈现非线性下降趋势。内层材料直径在0~5 mm区间时,由于复合结构滚动体总体刚度大,最大接触应力无明显变化。而内层材料直径在5~9 mm区间时,由于内层材料直径增大导致复合结构滚动体柔性增大,接触面积增大,使滚动体最大接触应力快速减小。另外,由于铝合金弹性模量比钛合金小,内层材料为铝合金时球轴承复合结构滚动体的最大接触应力总是小于内层材料为钛合金时的最大接触应力。

▲图3 最大接触应力与内层材料直径关系

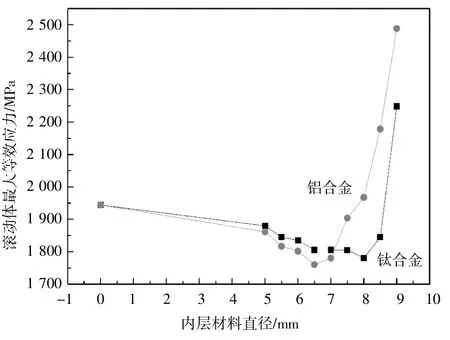

复合结构滚动体最大等效应力与内层材料直径的关系如图4所示。由图4可知,复合结构滚动体最大等效应力与内层材料直径没有明显的规律,总体表现出先减小后增大的趋势。当内层材料为钛合金时,内层材料直径在0~8 mm区间,最大等效应力呈现减小趋势,并在8 mm处出现最小值;内层直径在8~9 mm区间,复合结构滚动体最大等效应力大幅度上升。内层材料直径为8.5 mm时,复合结构滚动体最大等效应力比内层材料直径为0 mm时小,可以认为此时复合结构滚动体最大等效应力并没有影响球轴承的使用寿命。因此,内层材料为钛合金时,最优材料直径应小于8.5 mm。当内层材料为铝合金时,内层材料直径在0~6.5 mm区间,复合结构滚动体最大等效应力呈现下降趋势,并在直径为6.5 mm处出现最小值;内层材料直径在6.5~9 mm区间,复合结构滚动体最大等效应力呈现大幅度上升趋势。内层材料直径为7.5 mm时,复合结构滚动体最大等效应力比内层材料直径为0 mm时小,因此,内层材料为铝合金时,最优材料直径应不大于7.5 mm。

▲图4 最大等效应力与内层材料直径关系

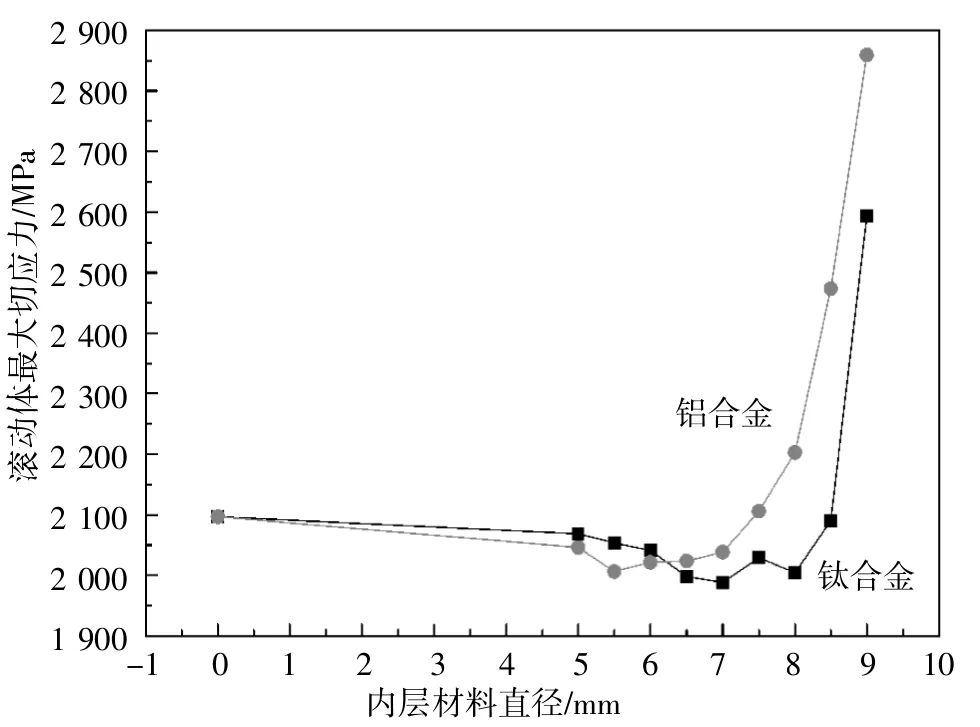

复合结构滚动体最大切应力与内层材料直径的关系如图5所示。由图5可知,复合结构滚动体内层材料为钛合金时,内层材料直径在0~7 mm区间,复合结构滚动体最大切应力总体呈现小幅度下降趋势,并在7 mm处为最小;内层材料直径在7~8 mm区间,复合结构滚动体最大切应力变化不大;内层材料直径在8~9 mm区间,复合结构滚动体最大切应力呈现大幅上升趋势。内层材料直径为8.5 mm时,复合结构滚动体最大切应力比内层材料直径为0 mm时小,因此,复合结构滚动体内层材料为钛合金时,内层材料直径应小于8.5 mm。当复合结构滚动体内层材料为铝合金时,内层材料直径在0~5.5 mm区间,复合结构滚动体最大切应力呈现下降趋势,并在5.5 mm处为最小值;内层材料直径在5.5~9 mm区间,复合结构滚动体最大切应力总体呈现上升趋势,其中内层材料直径在5.5~7 mm区间时,复合结构滚动体最大切应力基本保持不变,而内层材料直径在7~9 mm区间时,复合结构滚动体最大切应力大幅度上升。内层材料直径为7.5 mm时,复合结构滚动体最大切应力与内层材料直径为0 mm时相仿,因此,内层材料为铝合金时,内层材料直径应选择不大于7.5 mm。

▲图5 最大切应力与内层材料直径关系

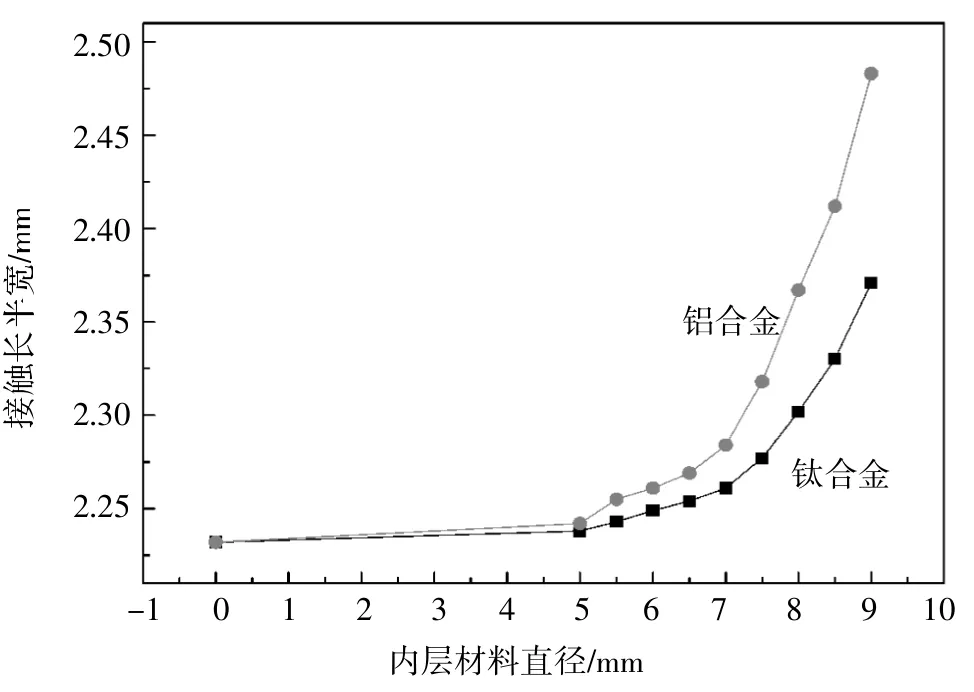

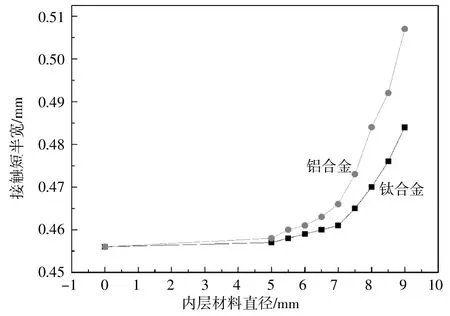

复合结构滚动体接触长半宽、短半宽与内层材料直径的关系分别如图6、图7所示。由图6、图7可见,随着内层材料直径的增大,复合结构滚动体柔性提高,抗变形能力减弱,接触长半宽、短半宽增大。内层材料直径在0~5 mm时,复合结构滚动体接触长半宽、短半宽增幅均不大。内层材料直径在5~9 mm时,复合结构滚动体接触长半宽、短半宽增大的幅度均变大。

▲图6 接触长半宽与内层材料直径关系

▲图7 接触短半宽与内层材料直径关系

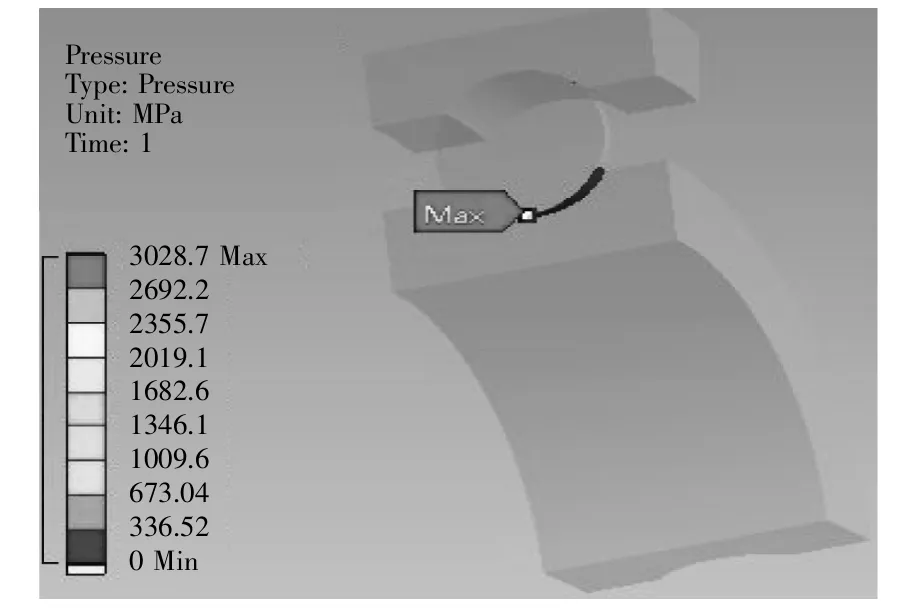

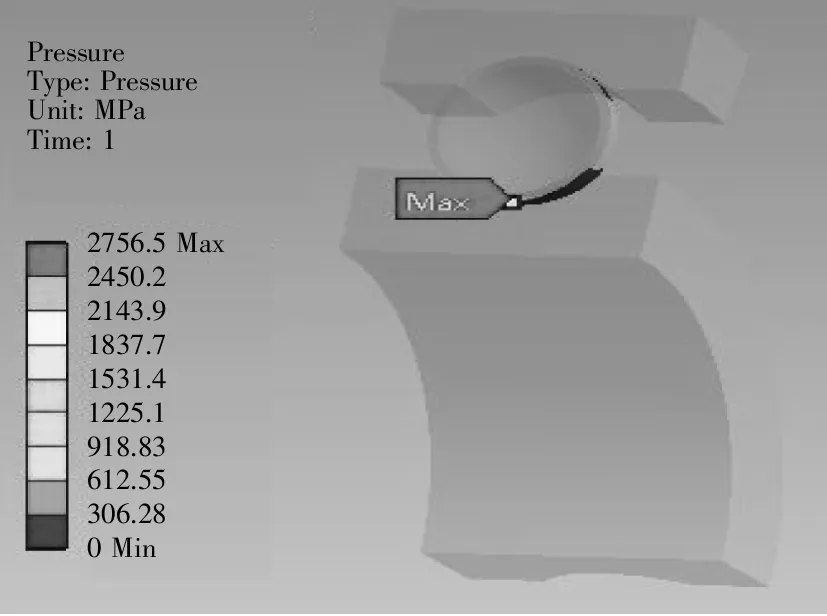

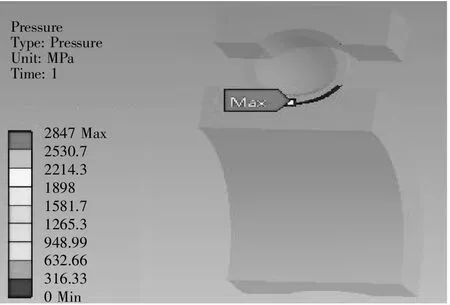

笔者综合分析复合结构滚动体内层材料分别为钛合金和铝合金时,随着内层材料直径的变化,球轴承复合结构滚动体最大接触应力、最大等效应力、最大切应力,以及接触长、短半宽的变化趋势。当内层材料为钛合金时,最优内层材料直径为8.5 mm。当内层材料为铝合金时,最优内层材料直径为7.5 mm。由图8、图9和图10可知,相比实心球轴承,前述两种球轴承复合结构滚动体的接触应力分别减小9%和6%。

▲图8 实心球轴承接触应力

▲图9 内层材料为钛合金时接触应力

▲图10 内层材料为铝合金时接触应力

5 总结

通过使用低弹性模量金属嵌套在球轴承滚动体内组成复合结构滚动体,可以使复合结构滚动体的柔度提高,接触应力减小,同时由于滚动体外层材料不变,滚动体的抗摩擦性能不变。

笔者以6206深沟球轴承为分析对象,通过ANSYS Workbench软件建立球轴承有限元模型,分析了复合结构滚动体不同内层材料直径和弹性模量对滚动体最大接触应力、最大等效应力、最大切应力,以及接触长、短半宽的影响。结果表明:在重载5 000 N的情况下,复合结构滚动体内层材料为钛合金时,最优内层材料直径为8.5 mm;内层材料为铝合金时,最优内层材料直径为7.5 mm;相比实心球轴承,两者的接触应力分别减小9%和6%。