织构角度对Sn-Al 2O3/STS 摩擦学性能与磨损机理的影响

2023-03-20张宸华林海波

张宸华,陈 阳,林海波*,杨 慷

(1.四川轻化工大学 机械工程学院,四川 自贡 643000;2.安阳工学院 机械工程学院,河南 安阳 455000)

钨钢(TS)由于其在高温下的高弹性模量、低热膨胀系数及其优异的抗弯强度和冲击韧性[1-2],被广泛应用于模具、切削刀具、无屑金属加工工具和耐磨结构零件,在建筑、矿冶、军事、机械和航空航天等领域中作为耐磨零件发挥着重要作用[3-4]。我国钨钢产量占世界总产量的40%以上,但其销售收入不足全球的20%,这主要是由于高性能钨钢、高精度耐磨钨钢、超硬钨钢和精密钨钢数控刀具等高附加值产品种类较少、科研基础薄弱[5-6]。随着中国制造产业的急速发展,机械零部件切削加工的工艺精度要求不断提高,钢铁、交通和建筑等领域对高性能耐磨钨钢的需求也愈发旺盛。

近年来,利用激光表面织构化技术增强材料表面的摩擦学性能已成为摩擦学领域的研究热点之一[7-8]。Hamilton 等[9]早在20 世纪中期就提出了不规则的表面织构来改善材料的摩擦学性能,并通过摩擦试验证明了这些表面织构结构起到流体动压润滑的作用,从而使摩擦系数降低,摩擦副的抗磨能力增强。现今对固体自润滑的关注,加速了对具有减摩抗磨作用的表面微结构的探索。在干摩擦条件下,表面织构有助于减少实际接触面积并捕获磨损碎屑,从而抑制磨损带来的表面破坏,其对磨屑的存储作用激发了研究人员的思考,填充固体润滑剂的摩擦微结构成为摩擦学研究新的方向。迄今为止,各种形式的表面微结构与固体润滑剂协同润滑机制已经被大量探索,以实现运动部件所需的减摩和抗磨优化[10-12]。

本文通过ANSYS 有限元仿真模拟建立摩擦表面应力应变分析模型,根据模型数值计算结果设计表面织构角度等参数,研究织构参数对摩擦界面织构力学性能的影响;运用场发射扫描电镜(FESEM)、3D 表面形貌仪表征磨痕表面和断面形貌;利用能谱仪(EDS)分析在摩擦磨损过程中Sn-Al2O3/STS 表面物质成分。根据获得的磨痕形貌和物质成分研究织构角度(30°、45°、60°、75°和90°)对Sn-Al2O3/STS 摩擦学性能的影响,并进一步分析其磨损机理。

1 试验

1.1 试样制备

本文利用台式高速振动混料机(MSK-SFM-3)对高纯度锡粉和三氧化二铝混合物(质量分数比为98∶2)振动混料以制备Sn-Al2O3/STS 试样,振动时间为30 min。采用激光打标加工设备(CT-MF30)在钨钢表面制备鱼鳞状微凹槽织构,其槽宽度与深度均为0.6 mm,制备角度分别为30°、45°、60°、75°和90°(参数为激光频率30 kHz、波长1 064 nm、功率90%、速度400 mm/s、开光延时0 μs、关光延时300 μs、结束延时200 μs 和拐角延时100 μs)。

1.2 摩擦磨损试验

在室温条件下,利用球-盘式摩擦磨损试验机对Sn-Al2O3/STS 摩擦磨损性能进行测试。

在不同载荷(10~30 N)和滑动频率(2~6 Hz)下,进行往复式摩擦磨损测试,时长为60 min。对磨球为3.00 mm 的Si3N4球,用专业测试软件实时测量并自动记录摩擦系数。

试样磨损率按照公式(1)和公式(2)计算。

式中:ΔV 为磨损体积,mm3;A 为磨痕的横截面积;b′为磨痕长度,m;W 为磨损率,m3/Nm;F 为载荷,N;L 为时间t 内的摩擦路程,m;b 为往复行程,m;f 为往复频率,Hz;t 为摩擦时间,s。试样磨痕的横截面形状近似于三角形,因此通过三角形法则近似计算磨痕横截面的面积;将公式(1)计算出的磨损体积ΔV 带入公式(2),即可得出试样磨损率W。

2 结果与分析

2.1 织构角度对材料应力和变形的影响

在初步设定槽宽为0.6 mm,槽深为0.6 mm 的前提下,以TS 基体鱼鳞状表面织构间的夹角θ 作为变量,设定值分别为30°、45°、60°、75°与90°。通过模拟仿真得到不同织构角度STS 的应力应变分布云图,可知STS 材料摩擦表面受应力和应变最为集中的区域与表面织构的角度变化无关,始终位于织构边缘。

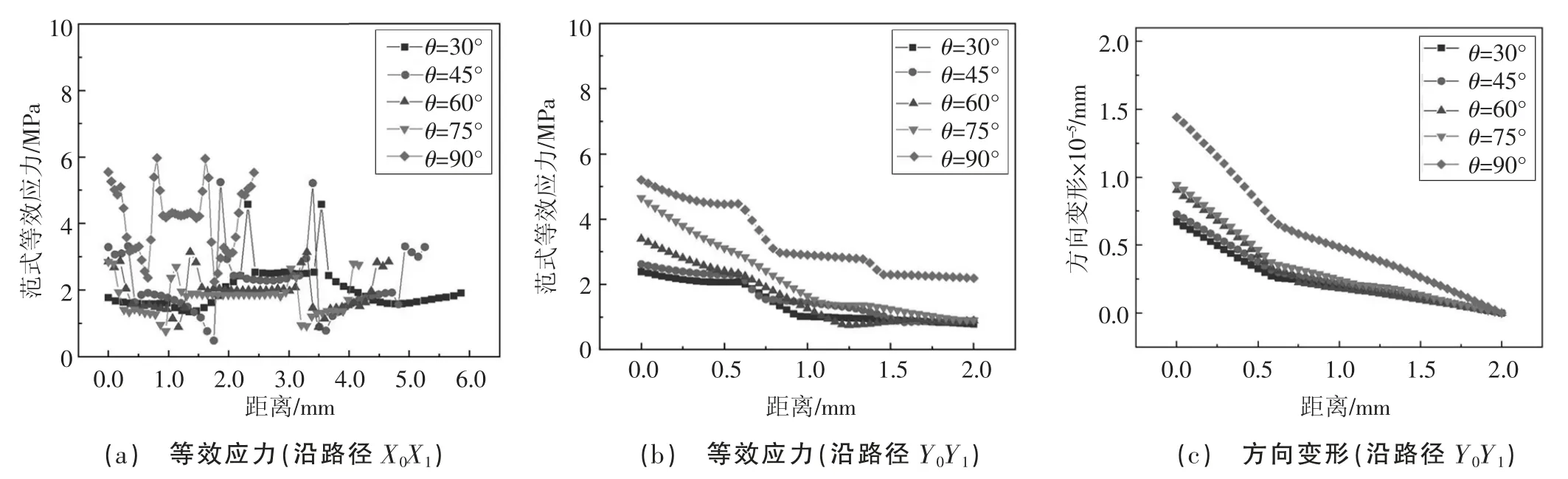

为更精确了解STS 表面织构不同部位的应力应变变化趋势,计算不同织构角度下的STS 沿X0X1和Y0Y1路径方向的等效应力和形变数值,如图1 所示。图1(a)为不同织构角度下STS 沿X0X1的等效应力变化。在X0X1方向上,θ=90°时,STS 在路径X0X1路径上的等效应力值最大。图1(b)展示了不同织构角度下STS 沿Y0Y1的等效应力变化状态。如图1(b)所示,θ=90°的STS 在路径Y0Y1上呈现出最大的等效应力。

图1(c)为不同织构角度下STS 沿Y0Y1方向的变形量。图1(c)表明,在不同织构角度下,随着离摩擦表面距离的不断增大,材料形变均呈现出沿着Y0Y1方向逐渐减小的趋势,且随着角度的增加,STS 沿Y0Y1的方向变形呈现出不断上升的趋势。分析表明,在10 N 的载荷下,当表面织构的角度为90°时,STS 应力和变形值均为最大。

图1 不同织构角度下STS 应力和变形

基于上述模拟仿真结果,在表面织构的宽度为0.6 mm 和深度为0.6 mm 的情况下,STS 材料的机械性能随着织构的角度的变化而不同,这也影响了材料的摩擦学性能。当θ=30°和45°时,STS 在织构边缘呈现出较小的应力和变形,随着织构角度的增加,STS 织构边缘的材料变形呈现出逐渐递增的趋势,这一变化趋势与STS 摩擦学性能之间的联系仍需探索。因此,为研究织构角度参数对STS 材料摩擦磨损性能的影响,本文设计宽度和深度均设为0.6 mm 的鱼鳞状表面织构,角度分别为30°、45°、60°、75°与90°。

2.2 织构角度对Sn-Al2O3/STS 摩擦学性能的影响

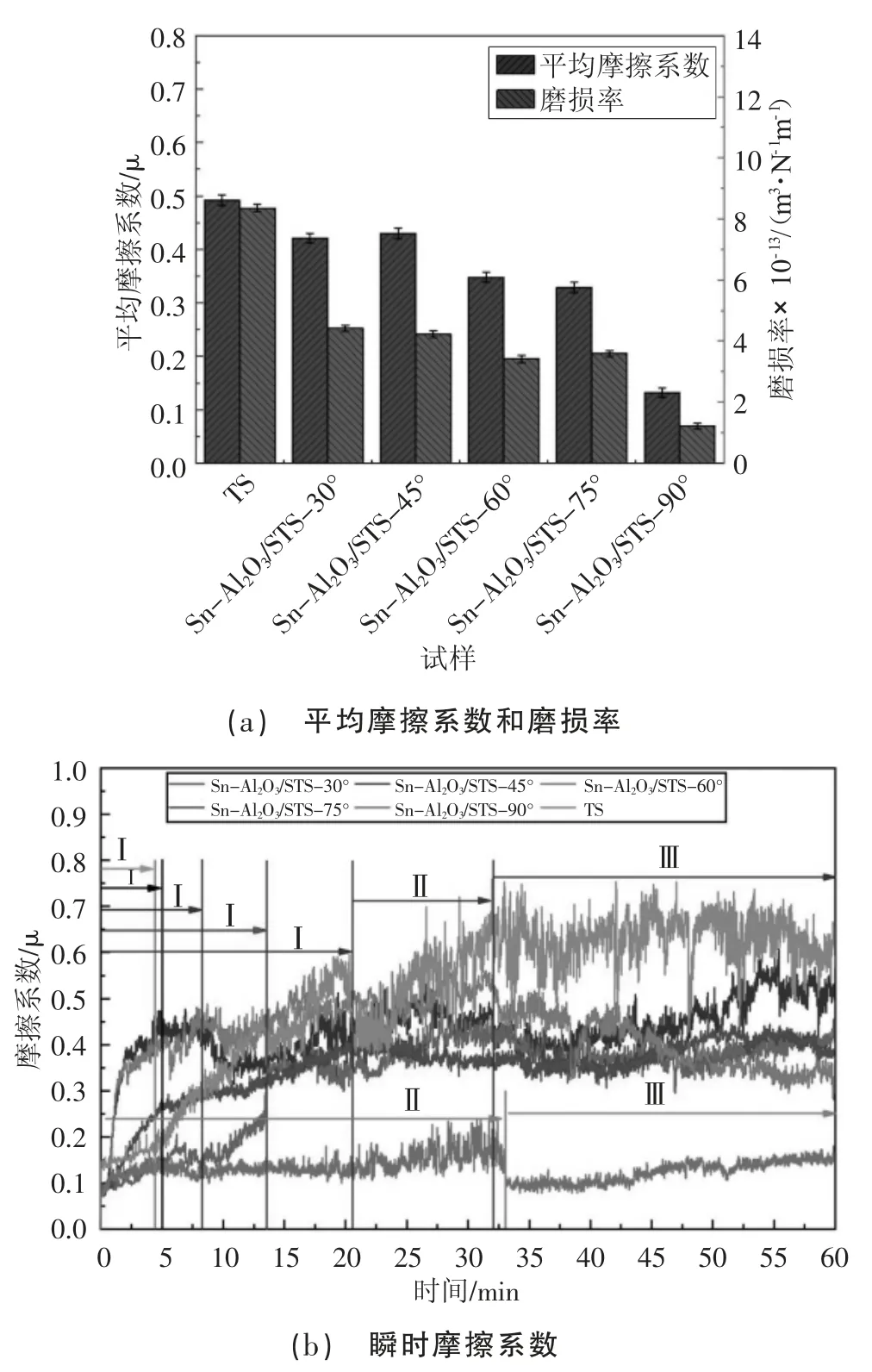

图2 展示了不同表面织构Sn-Al2O3/STS 的平均摩擦系数和磨损率,以及不同表面织构Sn-Al2O3/STS 的摩擦系数随着时间变化的曲线。如图2(a)所示,当载荷为20 N、滑动频率为4 Hz 和对磨球为Si3N4球时,TS的平均摩擦系数和磨损率为0.49 和8.36×10-13m3/Nm。与TS 相比,不同表面织构的Sn-Al2O3/STS 的平均摩擦系数和磨损率均有所降低,且总体上的降幅随着织构角度的增大也不断增大,而Sn-Al2O3/STS-90°表现出了最低的平均摩擦系数(0.13)和磨损率(1.21×10-13m3/Nm),分别降低了约73.5%和85.5%。

图2(b)提供了TS 和不同表面织构Sn-Al2O3/STS的摩擦系数随着时间变化的曲线。如图2 所示,TS 和Sn-Al2O3/STS 的摩擦系数随时间变化的曲线都经历了快速上升阶段(I)、快速波动阶段(II)和稳定波动阶段(III)3 个阶段。

图2 Sn-Al2O3/STS 的平均摩擦系数和磨损率及瞬时摩擦系数

结果表明,在不同的织构角度参数中,当工况条件为载荷为20 N、滑动频率为4 Hz,与Si3N4球摩擦时,90°的Sn-Al2O3/STS 拥有最好的平均摩擦系数和磨损率。

2.3 不同表面织构Sn-Al2O3/STS 的磨损机理分析

为分析表面织构角度参数在减摩抗磨中的作用机理,本节通过场发射电镜表征了在摩擦磨损测试后不同角度参数Sn-Al2O3/STS 的织构表面磨痕形貌。

图3 显示了不同角度参数的Sn-Al2O3/STS 的织构表面磨痕形貌。由图3 可知,当载荷为20 N、滑动频率为4 Hz、对磨球为Si3N4球和对磨时间为60 min 时,不同角度参数导致Sn-Al2O3/STS 的织构表面磨痕形貌具有显著的差异。

图3(a)和3(b)为Sn-Al2O3/STS-30°和Sn-Al2O3/STS-45°的织构表面磨痕形貌。从图3(a)和3(b)可看出,在织构角度为30°和45°时,试样磨痕表面均存在大面积的表面剥落,这说明样品30°和45°的Sn-Al2O3/STS 主要磨损机制均为疲劳磨损。

图3 不同角度参数Sn-Al2O3/STS 的织构表面磨痕形貌

图3(c)为20 N 载荷下Sn-Al2O3/STS-60°的织构表面磨痕形貌。从图3(c)可以看出,相比于图3(a)和3(b),Sn-Al2O3/STS-60°的磨痕表面不仅存在表面剥落,而且出现了凹坑。织构中的少量的固体润滑剂Sn被变形的织构挤出沟槽为其提供了润滑作用,这也导致相比于30°和45°,Sn-Al2O3/STS-60°的摩擦系数与磨损率有所降低。

图3(d)提供了Sn-Al2O3/STS-75°的织构表面磨痕形貌。随着织构角度增加到75°,织构边缘的基体材料在应力的作用下变形程度增大,导致更多的固体润滑剂从沟槽中被挤出,迁移到摩擦表面提供更好的润滑作用,因此Sn-Al2O3/STS-75°的磨损率相比于Sn-Al2O3/STS-60°略有上升,如图2(a)所示。

图3(e)为Sn-Al2O3/STS-90°的织构表面磨痕形貌。由于材料边缘在应力的作用下变形较为严重,导致大量固体润滑剂Sn-Al2O3从织构中挤出,快速迁移到摩擦表面并发生塑性变形,铺展形成润滑膜,为Sn-Al2O3/STS-90°提供出色的润滑作用,导致试样拥有相对较低的摩擦系数和磨损率。

3 结论

本文采用宽度与深度均为0.6 mm、不同角度参数的鱼鳞状表面织构,结合激光打标技术和熔渗工艺制备表面织构中填充固体润滑剂的Sn-Al2O3/STS 自润滑材料进行摩擦磨损试验与分析以研究不同织构角度(30°、45°、60°、75°与90°)对摩擦学性能的影响,获得以下结论。

1)当载荷为20 N、滑动频率为4 Hz、对磨球为Si3N4球时,TS 的平均摩擦系数和磨损率为0.49 和8.36×10-13m3/Nm。与TS 相比,不同表面织构的Sn-Al2O3/STS 的平均摩擦系数和磨损率均有所降低,且总体上随着织构角度的增大降幅也不断增大。

2)在荷载为20 N、滑动频率为4 Hz 的工况下,在应力的作用下Sn-Al2O3/STS-90°织构边缘材料有较为严重的变形,导致从织构中挤出大量固体润滑剂Sn-Al2O3并快速迁移到摩擦表面铺展形成润滑膜,为摩擦界面提供了出色的润滑作用,Sn-Al2O3/STS-90°织构边缘材料由此获得最佳的摩擦学性能,其平均摩擦系数(0.13)和磨损率(1.21×10-13m3N-1m-1)比TS 分别降低了约73.5%和85.5%。