减振器螺旋弹簧断裂分析

2023-03-17李明李金红马宇曹磊

李明,李金红,马宇,曹磊

锦州捷通铁路机械股份有限公司 辽宁锦州 121116

1 序言

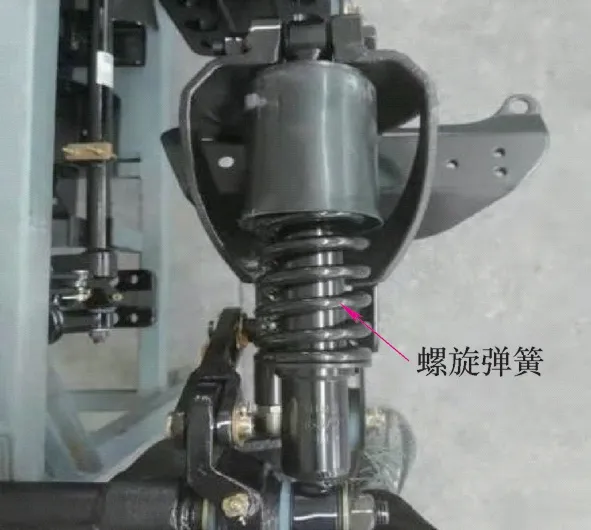

某重型载货汽车运行约10000km后,驾驶室减振器螺旋弹簧发生断裂,其所在位置如图1所示。弹簧外径为70.1mm,总圈数为10.65圈,弹簧系数测定范围110~170mm,设计使用寿命为3年(约运行60000km)。弹簧生产工艺流程:热轧毛坯(55SiCr钢)→冷拔(定径)→淬火(油淬)→中温回火→卷制→立定处理→回火(去应力)→喷丸(去表面微小缺陷)→表面处理(涂黑漆)。为查明早期断裂原因,并提出改进措施,本文对断裂弹簧进行理化检测与分析。

图1 弹簧断裂位置

2 试验过程和结果

2.1 宏观分析

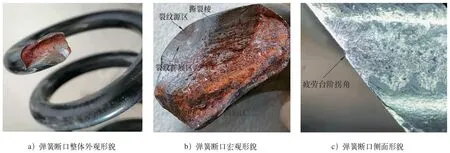

断口位于弹簧第6圈,断裂面整体与弹簧钢丝轴线相交约45°,断口周围无塑性变形,其断口整体外观形貌如图2a所示。断口由3个区域组成,即裂纹源区、裂纹扩展区和瞬断区,其宏观形貌如图2b所示。裂纹源区存在一个疲劳台阶;裂纹扩展区面积较小,贝纹线清晰可见,贝纹线收敛中心与疲劳台阶交汇于一点,该点位于弹簧圈下部近表面,可判断疲劳源为点源;瞬断区面积较大,可观察到沿钢丝轴向剪切断裂的撕裂棱特征,说明材料脆性较大,瞬断区表面粗糙、锈蚀严重。疲劳区表面相对光滑、锈蚀轻微,这是由于断口暴露在空气中,粗糙表面增加了水分和空气中腐蚀物质的吸附量,促进了弹簧瞬断区加速腐蚀[1]。弹簧断口侧面形貌如图2c所示。由图2c可知,在疲劳台阶拐角处未见表面折叠、裂纹现象,其附近存在喷丸留下的均匀凹坑,说明弹簧钢丝表面状态良好。宏观分析表明,弹簧断口呈典型的正断型扭转疲劳断口形貌。

图2 弹簧断口及侧面宏观形貌

2.2 微观分析

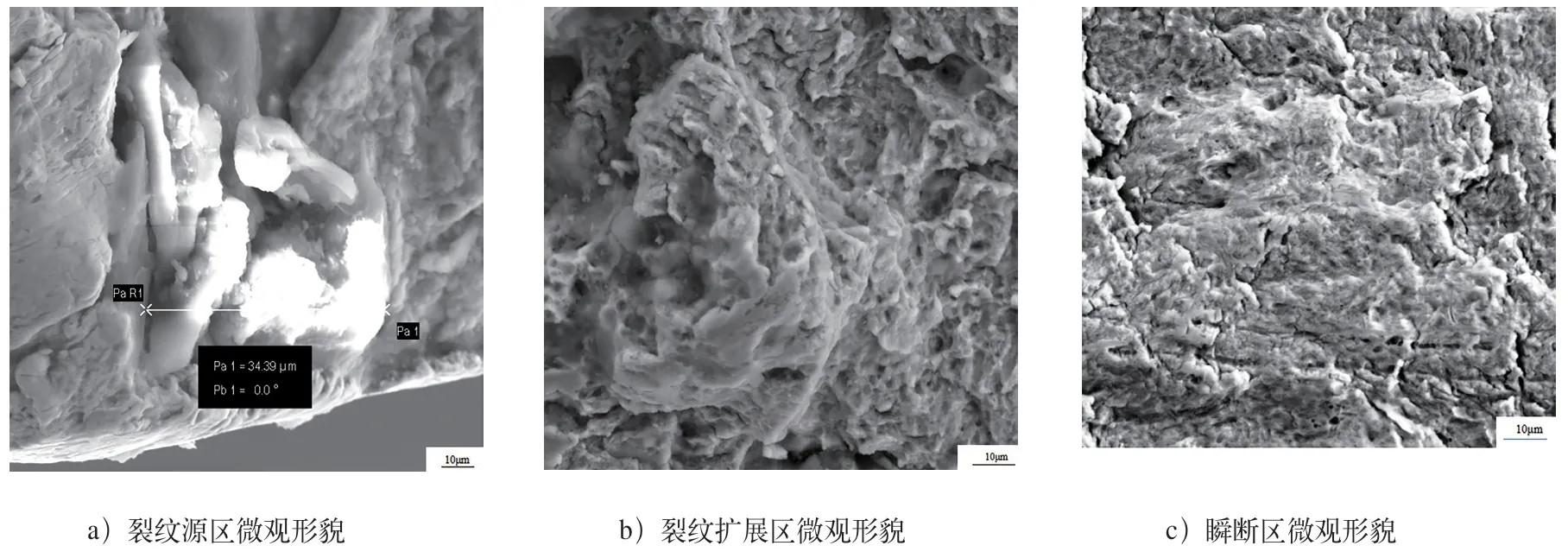

用超声波酒精溶液清洗弹簧断口,置于Sigma300型扫描电镜下观察,其微观形貌如图3所示。裂纹源区疲劳台阶起始处观察到34μm球状物,如图3a所示。裂纹扩展区可见少量疲劳辉纹及二次裂纹,如图3b所示。瞬断区微观断裂机制呈准解理断裂,如图3c所示。

图3 弹簧断口微观形貌

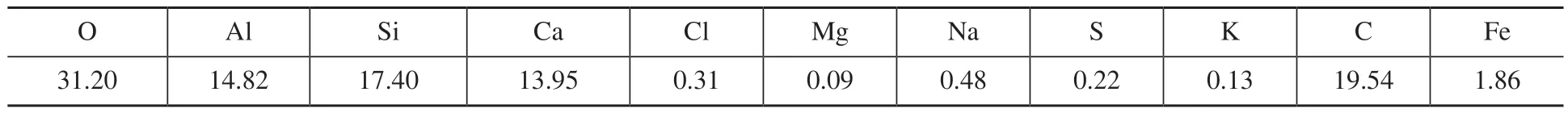

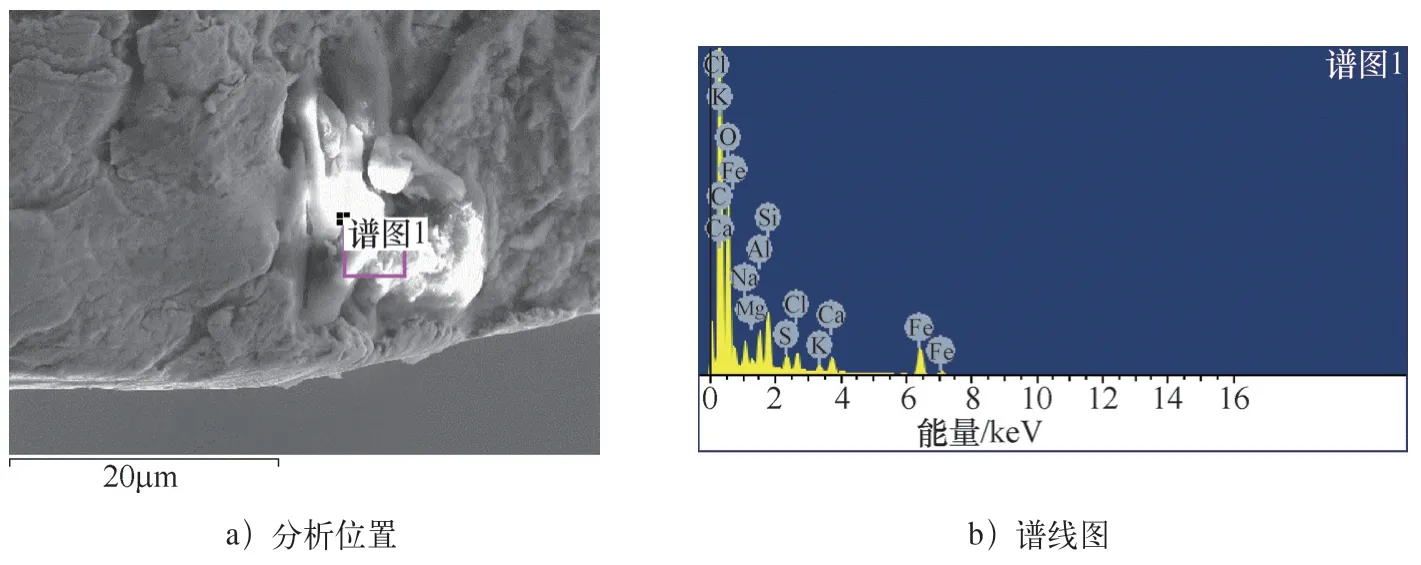

用X-MaxN型X射线能谱仪对裂纹源区球状物进行能谱分析,分析位置及谱线如图4所示。由能谱分析可知,球状物主要含O、Al、Si、Ca、Na、K、C及少量Fe元素,具体成分见表1。

表1 球状物能谱分析结果(质量分数) (%)

图4 能谱分析位置及谱线图

2.3 化学成分检测

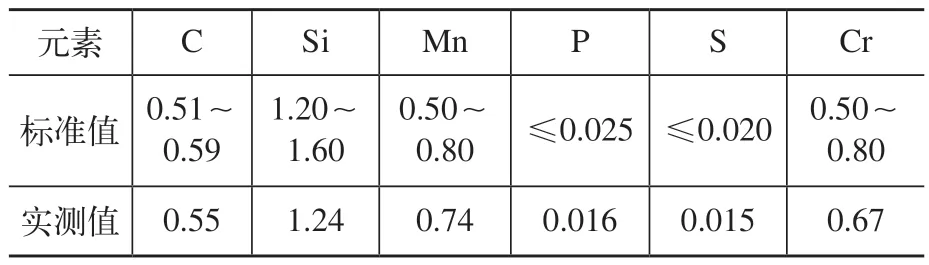

在弹簧断口附近取样,采用Lab Spark 750型火花直读光谱仪进行化学成分检测,结果符合GB/T 18983—2017《淬火-回火弹簧钢丝》对55SiCr钢的成分要求,其检测结果见表2。

表2 弹簧钢丝化学成分(质量分数) (%)

2.4 金相分析

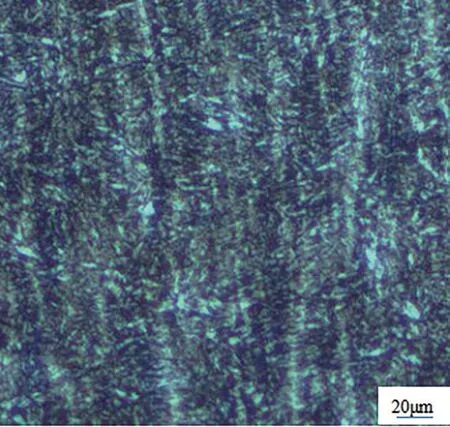

在弹簧断口附近取纵向试样,经磨抛后用Axio Observer型光学金相显微镜检测夹杂物含量。按GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》A法评定,夹杂物级别为D0.5,说明钢丝材料洁净度良好。用4%硝酸酒精溶液腐蚀,观察断口纵向截面显微组织为保持马氏体位向的细小回火托氏体,组织沿钢丝拉拔方向略呈带状分布,属正常的弹簧纵向组织,如图5所示。取弹簧横截面试样,经冷镶嵌、磨抛腐蚀后观察脱碳层深度,检测结果表明,弹簧边缘无脱碳现象。用过饱和苦味酸水溶液热浸蚀,按GB/T 6394—2017《金属平均晶粒度测定方法》比较法评定,其奥氏体晶粒度为10级,如图6所示。金相分析表明,钢丝材料热处理正常,无脱碳及石墨化现象。

图5 显微组织形貌

图6 奥氏体晶粒度

2.5 硬度检测

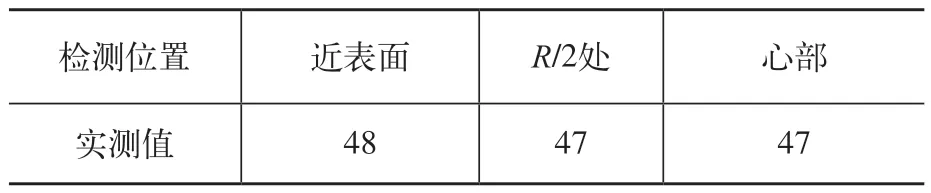

用610RS型洛氏硬度计,按GB/T 230.1—2018《金属材料 洛氏硬度试验 第1部分:试验方法》检测弹簧横截面洛氏硬度,结果见表3。硬度检测结果表明,弹簧硬度为47HRC,满足45~50HRC的技术要求。

表3 弹簧洛氏硬度 (HRC)

3 分析与讨论

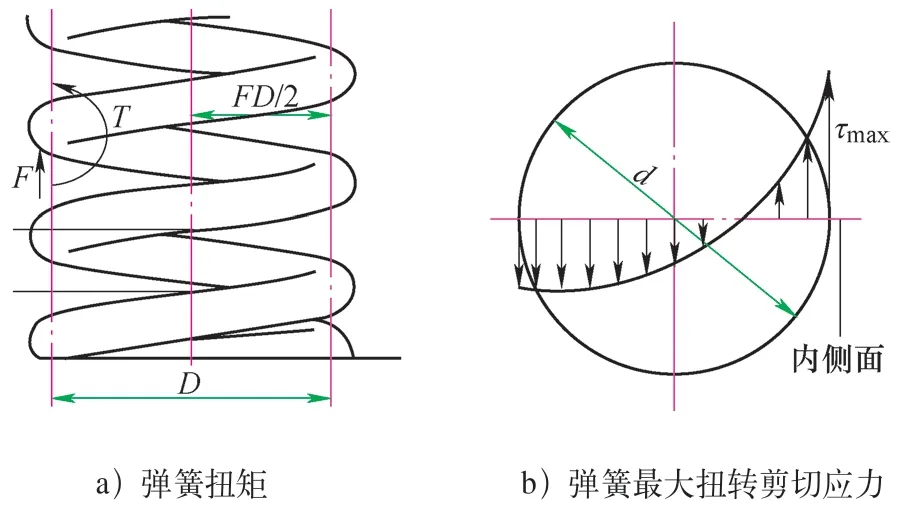

当螺旋弹簧在服役过程中承受轴向工作载荷F时,采用截面法分析(截面单元主要承受脉动扭转剪切应力),可知弹簧截面受到的扭矩:T=FD/2,如图7a所示。

由扭矩引起的切应力为

考虑到弹簧螺旋状曲率的影响,最大剪切应力发生在弹簧内侧表面,其数值为

式中C——旋绕比,C=D/d;

K——弹簧曲度系数;

F——弹簧工作载荷(N);

D——弹簧中径(mm);

d——材料直径(mm)。

弹簧最大扭转剪切应力如图7b所示。

图7 弹簧截面法应力分析

一般情况下,由于设计不当或材料安全系数不足造成的断裂,其裂纹源往往在弹簧圈内侧表面[2]。断裂弹簧化学成分、非金属夹杂物、金相组织、脱碳层、晶粒度及硬度均满足相关技术要求,且断裂发生在第6圈下部近表面,非弹簧最大受力处,因此弹簧断裂与强度、设计无关。

钢液在连铸时,向结晶器液面添加保护渣,其主要成分为CaO、Al2O3、SiO2、Na2O、K2O和C等[3]。能谱分析中的球状物含O、Al、Si、Ca、Na、K和C等元素,符合保护渣成分。连铸过程中卷入的保护渣在浇注和凝固时来不及上浮而残留在材料中,后经高线轧制、冷拔等工艺残留在弹簧钢丝近表面,构成Al2O3、SiO2和CaO等复相夹杂物。该类夹杂物具有高硬度、无塑性,属脆性夹杂类型。阙石生等[4]研究夹杂物尺寸及位置对弹簧钢疲劳寿命的影响表明,夹杂物尺寸越大,距离表面越近,弹簧钢疲劳寿命越低。微观分析中夹杂物尺寸约34μm,其位置在钢丝下部近表面,割裂基体连续性。弹簧服役时承受交变载荷,在夹杂物处形成应力集中,萌生疲劳裂纹,因材料脆性较大,裂纹扩展速度快,最终早期断裂。

建议在钢液连铸过程中控制拉坯速度,调整浸入式浇口深度,以减小钢液液面波动,并可优化保护渣性能来获得合理的保护渣黏度,通过以上措施来降低卷渣风险[5]。

4 结束语

1)减振器螺旋弹簧失效性质为扭转疲劳断裂。

2)弹簧钢丝下部近表面非金属夹杂物是造成疲劳断裂的原因。

3)连铸工艺可通过控制拉速、调整浸入式浇口深度、稳定钢液液面波动,以及对结晶器保护渣进行优化等方法来提高弹簧材料的冶金质量。