风冷系统在厚大断面球墨铸铁上的应用

2023-03-17赵红霞柴树繁李杰徐小光

赵红霞,柴树繁,李杰,徐小光

齐齐哈尔重型铸造有限责任公司 黑龙江齐齐哈尔 161005

1 序言

随着科技的发展,厚大断面球墨铸铁在不同领域应用比较广泛,由于该材质的凝固特性,采用常规生产方法时,无损检测和内部球化率检测很难满足要求,从而导致铸件报废。

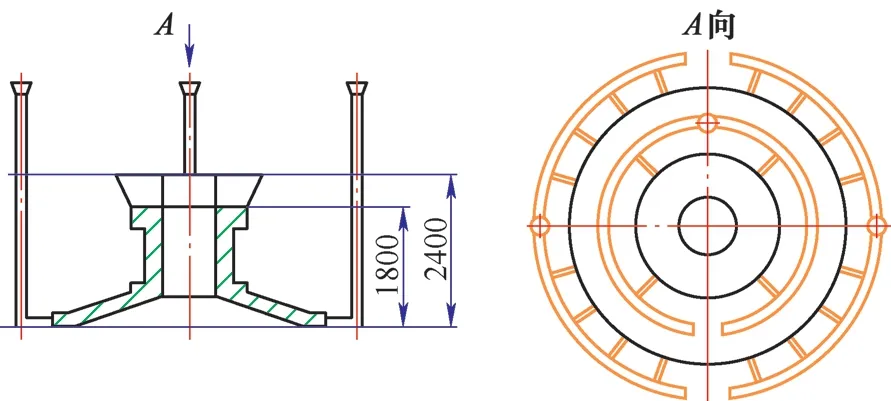

我公司为美国生产的大型球磨机进出料端盖毛重37t,最大轮廓尺寸为φ4386mm×1826mm,最大高度2400mm,一般壁厚172mm,最大壁厚246mm,最大热节圆直径为300mm,其模数分布如图1所示。

图1 端盖铸件模数分布

单铸试块力学性能检测按ASTMA 536:2004《球墨铸铁》规定,浇注75mm的Y形试块,力学性能为Rm>560MPa,Rp0.2>358MPa,A≥10%。附铸试块要求Rm>500MPa,Rp0.2>320MPa,A≥5%。

铸件进行无损检测,技术条件中规定不允许存在裂纹及超过φ2mm当量的缩孔、φ3mm当量夹渣缺陷。因此,为满足产品要求,我们在生产前进行了模拟试验。

2 试验方法

2.1 冷却方法的试验

采用0.5t中频感应电炉熔炼铁液,采用树脂砂造型,在铸型上部加保温砖模拟铸件在相同壁厚冷却条件下凝固时间。采用4种冷却方式进行铸件模拟,热电偶设置位置如图2所示,冷却曲线如图3所示。

图2 热电偶设置位置

图3 4种材料冷却曲线

1)采用石墨冷铁,石墨厚度与铸件壁厚之比为0.5∶1。

2)采用挂砂冷铁,冷铁与铸件的重量之比为0.7∶1。

3)采用挂砂冷铁+冷却水。

4)采用石墨冷铁+空冷,石墨厚度与铸件壁厚之比为0.8∶1。

从图3可看出,曲线3、曲线4可以满足要求,考虑到水冷装置比较复杂,安全性要求较高,因此采用曲线4冷却方式,在满足要求的同时,装置不复杂,也较安全。

2.2 球化剂的试验

钇基重稀土镁合金的特点是抗球化衰退能力强,由于钇基重稀土的价格较贵,因此采用钇基重稀土镁合金与轻稀土硅铁镁合金复合,这样既能满足产品设计要求,又能节约成本。为此,浇注尺寸为300mm×300mm×300mm试块,采用树脂砂三箱造型。

球化剂配比:球化剂总加入量为1.8%,其中Mg8Re3球化剂占80%,钇基重稀土合金球化剂占20%;孕育剂为1.0%。

炉料配比:生铁75%,废钢25%。

球化处理温度为1486℃,浇注温度为1307℃。

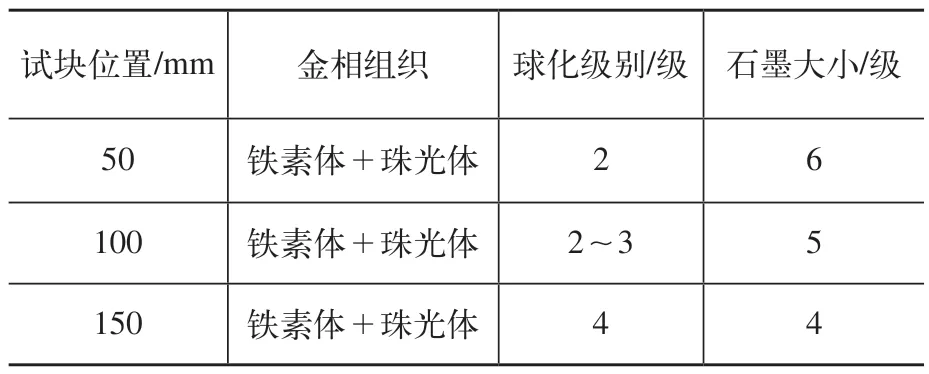

在距试块中心位置分别为50mm、100mm、150mm取样,其检测结果见表1。

表1 试块金相组织、球化级别及石墨大小

3 试验条件

采用树脂砂造型,熔炼设备为20t无芯工频感应电炉和20t保温电炉,两个20t和一个10t球墨铸铁专用堤坝包及各种检测仪器。生铁采用Q10专用球墨铸铁生铁,采用钇基重稀土合金球化剂和Mg8Re3球化剂,脱硫剂采用工业纯碱Na2CO3,涂料为锆石粉醇基快干涂料。

4 铸造工艺设计

4.1 冒口的设计

冒口的作用是提供铁液收缩和补缩所需的液体,因此冒口是保证铸件质量的重要条件之一[1]。

铸件的模数计算式为

式中M——铸件模数(cm);

V——铸件体积(cm3);

S——铸件冷却表面积(cm2)。

由端盖铸件结构特点可知,各部散热模数不一样,将铸件分为5个区域(见图1)。

通过计算得:MⅠ=6.8cm、MⅡ=13.87cm、MⅢ=8.49cm、MⅣ=11.75cm、MⅤ=15.75cm。

根据生产经验,厚大断面球墨铸铁一般冒口的模数为:M冒=(1.1~1.2)M,因此M冒达到14.1cm即可,实际冒口为15.75cm。

4.2 造型工艺

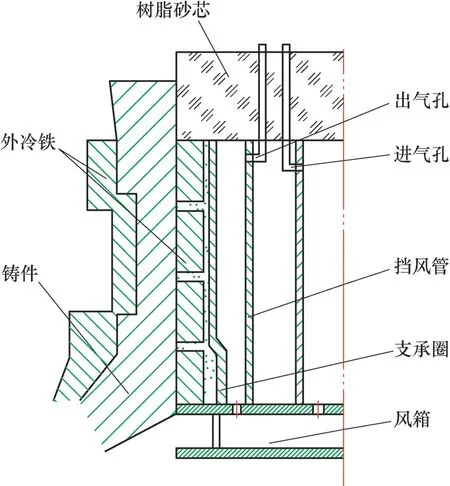

采用树脂砂造型,石墨冷铁+风冷进行强制冷却,如图4所示。

图4 风冷系统示意

采用半封闭浇注系统(见图5),根据经验确定内浇道为φ40mm×16mm,截面积为202.2cm2,各组元的面积比为∑F直∶∑F横∶∑F内=1.3∶2.7∶1。

图5 浇注系统示意

4.3 风冷系统的设计

为保证铸件内部的散热,在铸件内部采用风冷系统,风压为825~770mmH2O(1mmH2O≈9.8Pa),采用风量为4320~5180m3/h的风机。风冷系统中,在进风口安装阀门来控制进风量,风冷效果较好,出风口温度控制在120℃左右。

4.4 化学成分及浇注方案

合理的化学成分对球墨铸铁的力学性能和铸造性能有着重要的影响,通过试验,目标化学成分[2]为:wC=3.3%~3.5%,wSi=2.2%~2.6%,wMn=0.4%~0.8%,wP≤0.06%,wS≤0.02%,wRe=0.03%~0.05%,wMg=0.04%~0.07%。

微量元素:Zn、Cr、M、V、Ti、Pb、Bi、Sb、Sn、As总量(质量分数)<0.1%,每种元素不应超过临界规定值[3]。

4.5 铁液熔炼工艺及处理方案

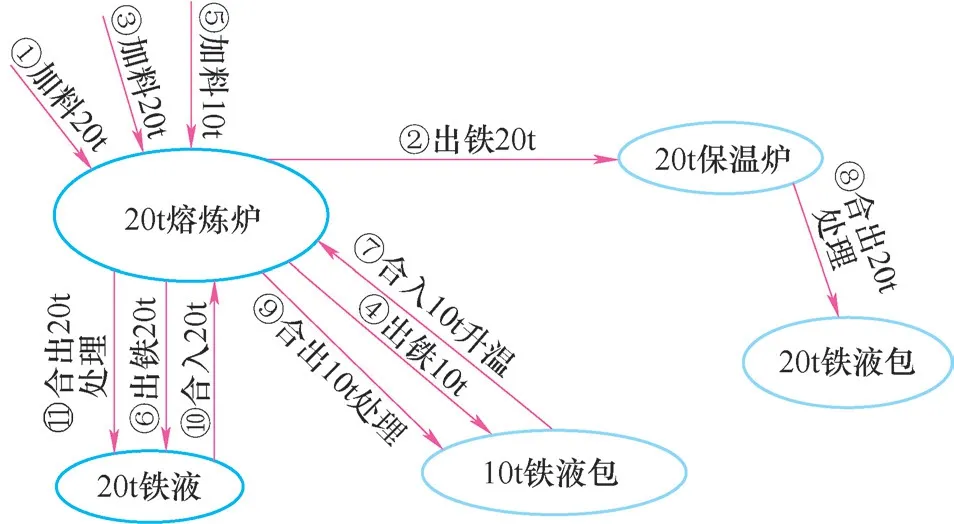

采用1台20t中频感应电炉,1台20t保温电炉,需要熔炼铁液50t。采用3个浇口箱进行浇注,使用2台75t桥式起重机和1台50t桥式起重机进行操作,两者不相互影响。

具体操作如下。

将75%生铁、25%废钢依次加入炉内熔化,使炉内温度升到1500℃进行短时间精炼,达到去气、去杂质作用。铁液成分调好后,用工业纯碱Na2CO3包内冲入法第一次脱硫,加入量为0.5%。脱硫后合入20t保温电炉。

具体倒包流程如图6所示。

图6 铁液倒包流程

球化、孕育、脱硫处理如下。

1)第一包:保温电炉20t铁液用75t桥式起重机先处理,球化剂采用轻、重稀土复合冲入法,加入量为1.6%~1.8%,其中Mg8Re3球化剂占80%、钇基重稀土合金球化剂占20%。

采用多次孕育方法,75SiFe孕育剂加入量为1.0%,其中包内孕育0.3%、随流孕育0.5%、浮硅孕育0.2%,加入0.1%钡硅铁进行浇注时瞬时孕育。

包内球化剂和孕育剂加好后,再加入工业纯碱0.5%Na2CO3进行第二次脱硫,且与球化孕育同时进行,处理温度为1470~1480℃。

采用0.01%微量元素Bi,来增加石墨球数,细化组织。Bi在二次出铁时随流加入[4,5]。

铁液扒渣干净后吊到浇口箱位置,等待浇注。

2)第二包:熔化炉10t铁液用50t桥式起重机操作处理,处理温度为1450~1470℃,铁液扒渣干净后吊到浇口箱位置,等待浇注。

3)第三包:熔化炉20t铁液用75t桥式起重机操作进行处理,处理温度为1440~1460℃,铁液扒渣干净后吊到浇口箱位置,等待浇注。浇注温度为1320~1350℃。

4)浇注顺序:第一包铁液和第三包铁液同时浇注,两包铁液浇注至一半时,第二包铁液开始浇注。

5 试验结果

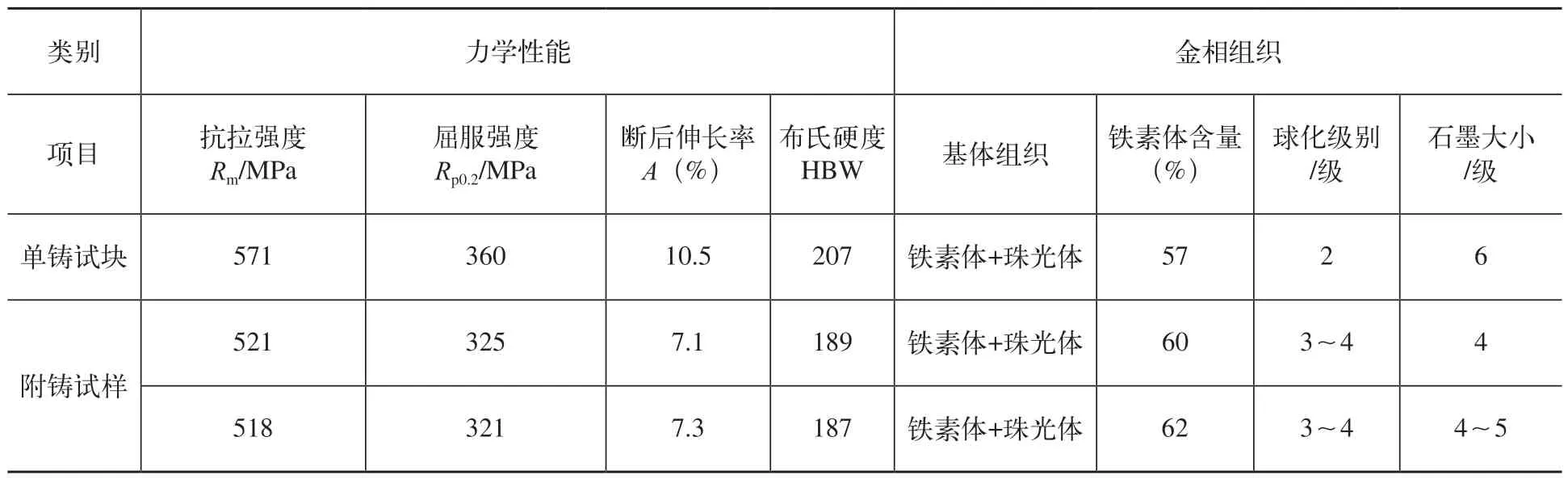

75mm Y形试块和附铸试块理化检测结果见表2。

表2 力学性能和金相组织检测结果

6 结束语

生产厚大断面球墨铸铁件时,采用快速冷却、轻重稀土球化剂复合处理是行之有效的办法。快速冷却加快了凝固速度,缩短凝固时间;重稀土球化剂抗衰退时间长,铁液在3h内凝固,球化率均能稳定在70%以上。生产实践证明,我公司为美国生产的大型球磨机进出料端盖,经过厂家验收,无损检测所有缺陷均未有超过φ2mm当量,力学性能和金相组织均合格,达到技术要求,得到用户好评。