大缸径柴油机机体大缸芯制芯工艺探讨

2023-03-17伍启华王超陈鹏齐建陈国清

伍启华,王超,陈鹏,齐建,陈国清

潍柴动力股份有限公司 山东潍坊 261061

1 序言

随着经济高速发展,大型船舶远洋需求上升,大型发电设备需求量也越来越多,大缸径柴油机迎来爆发式增长。特别是缸径>250mm的柴油机,毛坯重量超过10t,一般情况下,制约大缸径柴油机厂生产发动机产量的瓶颈是大型毛坯生产,因此能够保证机体、曲轴等大型毛坯的供应,成为生产出大型发动机的保障。

我公司一款V型大缸径柴油机,机体形成缸孔的大缸芯重量达到1.5~2t,砂芯轮廓尺寸达到2m×2m×0.5m。随着工业技术的进步,机体大缸芯制作经过了几种生产工艺的演变,在2000年前后,多采用缸筒和轴承挡部分分段式手工制芯工艺,然后再组芯生产;在2010年左右,随着模具设计、制作技术的飞速发展,一般采用自硬砂整体式手工制芯工艺,模具分上下两层或三层制作,方便填砂;2020年之后,工艺设备已经可以满足大型砂芯制芯要求,一些大型企业开始采用三乙胺冷芯工艺、大型制芯机制作柴油机机体大缸芯,大幅提高了效率,降低了劳动强度[1]。

2 分段式手工制芯工艺

2000年之前,柴油机对机体毛坯的尺寸精度要求不高,机体结构相对简单,清理空间相对较大,在制芯装备相对落后的情况下,工艺人员将柴油机机体每缸的大缸芯分成轴承挡芯、缸筒芯、凸轮轴芯及侧边芯等几部分分别制芯,采用手工自硬砂工艺,一般情况下芯盒采用木模的居多,个别效益较好的企业采用铝制芯盒。图1所示分别为轴承挡芯、缸筒芯、凸轮轴芯分体式手工制芯工艺。

图1 分体式手工制芯工艺

大缸芯分成多颗后,重量、体积相对变小,便于翻转转运、上涂料。制芯时方便布置冷铁、放置排气绳[2,3]。

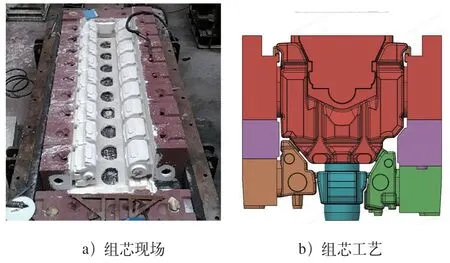

制芯后单个芯手工刷醇基涂料,然后点燃表面烘干,再转运至研箱区域,将缸筒芯和轴承挡芯组装在一起,如图2所示。

图2 组芯示意

3 整体式手工制芯工艺

随着产品要求的提高,对铸件尺寸精度和内腔清洁度的要求也在不断提高,催生了模具制作技术不断发展。一是铝制模具代替木制模具,铝制模具具有木制模具重量轻的特点,同时兼顾强度要求,模具长期放置不变形,不受环境温度、湿度的影响;二是模具加工技术的不断提升,减少了人工打磨模具的工序,一方面大多数的模具边角可通过加工中心实现,另一方面高速铣床的出现减少了模具表面抛光工序[4]。随着铝制模具在大缸径机体铸件生产中的应用,开发出整体制芯工艺,即大缸芯的缸筒和轴承挡不再分开制芯,但仍然采用手工自硬砂工艺。

大缸芯整体制芯模具一般分成两层开合模,方便填砂,制芯时先将模具下半部分紧固,充填紧实后再将模具上半部分紧固,人工填砂。图3所示为整体式手工制芯工艺流程。

图3 整体式手工制芯工艺流程

整体式手工制芯工艺保留了自硬砂工艺的优点,兼顾了砂芯尺寸精度。

整体式手工制芯后,砂芯转运至合箱区域,人工刷醇基涂料(见图4),然后点燃表面烘干,砂芯直接用于下芯组芯,可减小缸筒、轴承挡多次组装造成的尺寸累积偏差。

图4 砂芯刷涂料

4 机器制芯工艺

自硬砂制芯工艺有其优点,制芯非常灵活,但其缺点同样明显,制芯时间一般在4~6h,制芯周期长,人工填砂,操作者劳动强度大。随着社会发展,以人为本的理念贯穿到工厂设计当中,为了满足降低劳动强度、改善工作环境、提升生产效率的需求,随之出现了大型制芯机生产大缸径柴油发动机机体砂芯的工艺。

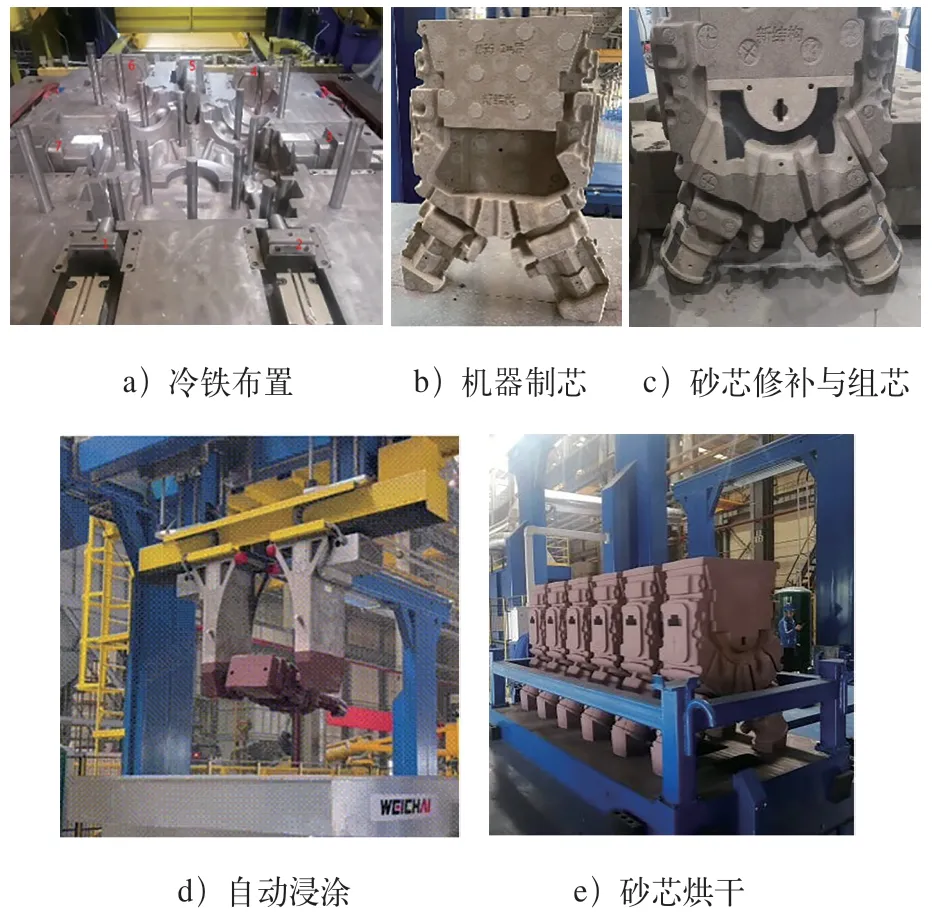

机器制芯工艺:采用三乙胺冷芯工艺代替自硬砂工艺,实现大型机器制芯;采用大型桁架机械手自动浸涂砂芯工艺代替手工刷涂工艺。

为满足生产需求,我公司新增1台射砂量2500L的冷芯制芯机,射砂面积2500mm×2500mm,用于制作大型机体大缸芯,实现了整体制芯;制芯后采用3.5t大型桁架机械手自动取芯,进入修芯、组芯平台,需要人工修芯,人工组装冷铁芯以及无法开模的小砂芯;使用桁架机械手浸涂水基涂料,然后进窑烘干。

机器制芯工艺流程如图5所示。

图5 机器制芯工艺流程

砂芯烘干后直接用于下芯组芯,制芯浸涂料工序生产效率大幅提升,砂芯尺寸精度提升一个等级,铸件内腔清洁度得到保障。

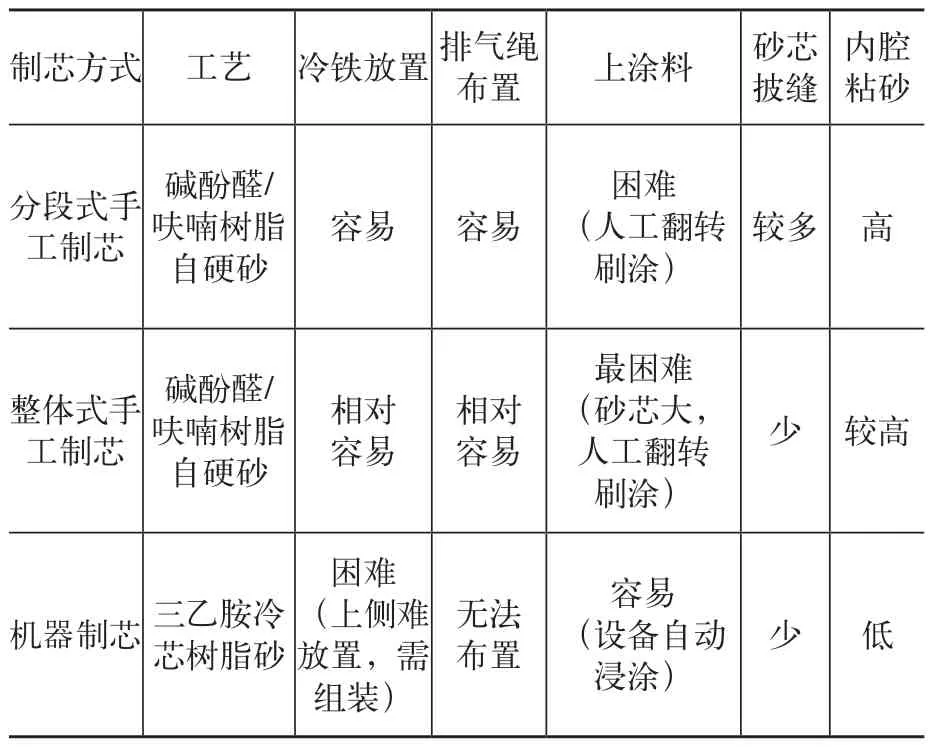

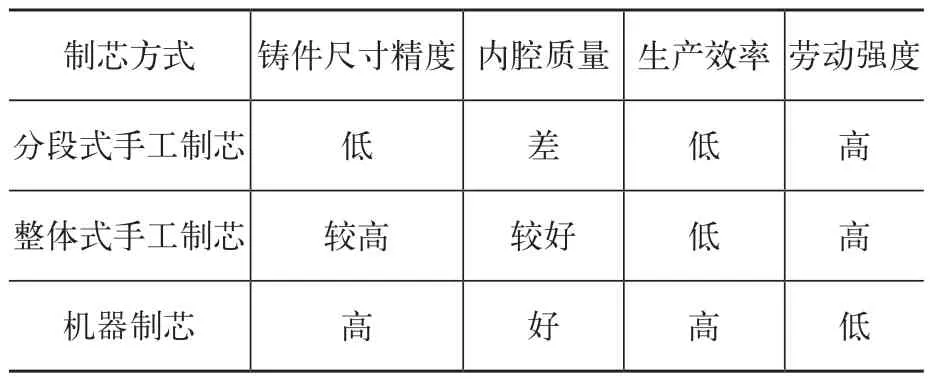

5 制芯工艺综合对比

分段式手工制芯工艺、整体式手工制芯工艺和机器制芯工艺各具优缺点,是不同时代的铸件生产方式,有不同的应用场景,其工艺特点、综合应用效果对比情况分别见表1、表2。

表1 3种工艺特点对比

表2 3种工艺综合效果对比

从3种工艺对比看出,其适宜的应用产品如下。

1)分段式手工制芯工艺应用于量小、尺寸要求不高、结构相对复杂的铸件产品。

2)整体式手工制芯工艺适用于投资小、有一定产量的铸件产品。

3)机器制芯工艺适用于投资大、产量大、结构相对简单的铸件产品。

6 结束语

综上所述,3种制芯工艺各具优缺点,工艺设计时应针对不同铸件结构和质量要求,结合现场生产条件和制造成本,选择最优工艺。