混合电石渣球团宽温域同步脱硫脱硝性能研究

2023-03-16孟江涛杨凤玲程芳琴

孟江涛,王 菁,杨凤玲,程芳琴

混合电石渣球团宽温域同步脱硫脱硝性能研究

孟江涛,王 菁,杨凤玲,程芳琴

(山西大学国家环境保护煤炭废弃物资源化高效利用技术重点实验室,太原 030006)

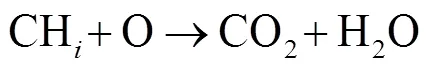

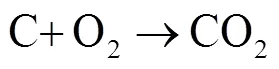

通过成型-破碎方法将固废电石渣、污泥和生物质造粒,研究了混合电石渣球团在不同可燃质添加比例/不同温度下的同步脱硫脱硝性能及燃烧动力学.结果表明:混合电石渣球团燃烧动力学均符合三维扩散模型;相比纯电石渣,550~850℃宽温域下所有混合电石渣球团脱硫性能均显著提高且具备了较高脱硝能力,最大脱硫效率均可达到90%~100%,最大脱硝效率可达70%以上.球团中生物质的加入明显提高了固硫产物层扩散控制阶段的扩散系数.球团中污泥和生物质添加量越大,同步脱硫脱硝效率越高,脱硝持续时间越长,且两类球团的耐磨强度均存在最佳添加量,该研究具有较好的工业应用前景.

混合电石渣球团;宽温域;同步脱硫脱硝

火力发电产生的SO2和NO对大气环境和人体健康造成严重威胁.目前,为了实现超低排放要求,循环流化床锅炉多采用炉内喷钙干法、石灰石-石膏湿法和炉内低氮燃烧、SNCR[1-2]、SCR[3-4]分别对SO2和NO进行脱除.但分开脱除SO2和NO存在系统复杂、投资和维护费用高、占地面积大等潜在问题.

电石渣是在电石水解制乙炔过程中产生的工业固废,其主要成分为Ca(OH)2[5],且每年产量超过4000万吨[6].目前已有大量应用将电石渣作为炉内固硫剂使用[7],有研究[8]认为,电石渣中的Ca(OH)2在580℃以后开始失水分解,而后由CaO固硫.并且Ca(OH)2微溶于水,其水溶液可直接与SO2、SO3发生反应,电石渣固硫效果明显优于粒径较大的石灰石.但是在使用过程中由于电石渣粒径过小易逃逸,导致钙硫比过高,钙利用率过低.且固硫后生成致密的CaSO4外壳[9],阻碍内部有效Ca(OH)2继续反应,固硫率降低[10-11].

农业生产中大量玉米秸秆等生物质(4亿吨/年)堆存和就地焚烧以及城市生活污水处理过程中产生大量活性污泥(8000万吨/年)堆存,都会造成严重的环境危害和资源浪费.对污泥和生物质进行燃烧是一种较好的处置方法,燃烧过程中不但会做到无害化、减量化,还会产生大量的焦炭和还原性气体, 例如CO、CH等[12-13],对NO进行一定的还原脱 除[14-16]. 因此,需要对电石渣作为炉内固硫剂的使用方式进行进一步的优化,并提出一种生物质、污泥等固体废弃物资源化利用的途径.

同时,随着风电、水电和太阳能发电等清洁能源在电网占比逐渐扩大,对火力发电调峰需求也逐渐升高.在CFB深度调峰低负荷运行时,炉内烟气温度最低可降低至500℃左右,使温度偏离SNCR最佳反应温度窗口(850~1150℃),脱硝效率降低[17].因此,开发一种高效、宽温域、低成本、低污染的同时脱除SO2和NO技术具有重要意义.

综上,本文研究了利用电石渣、污泥和生物质混合成型造粒,增大粒径后入炉燃烧进行同步脱硫脱硝的性能,在利用电石渣进行固硫、污泥和生物质进行脱硝的同时,由电石渣和污泥中水分而成型得到的较大粒径颗粒解决了电石渣粒径过小易逃逸的问题. 考察了可燃物种类、添加量、反应温度对混合电石渣球团同步脱硫脱硝性能的影响以及球团入炉后的燃烧性能及强度.以期为改善电石渣炉内脱硫性能、提高低负荷炉内宽温域脱硝性能提出一定的方案.

1 实 验

1.1 实验原料

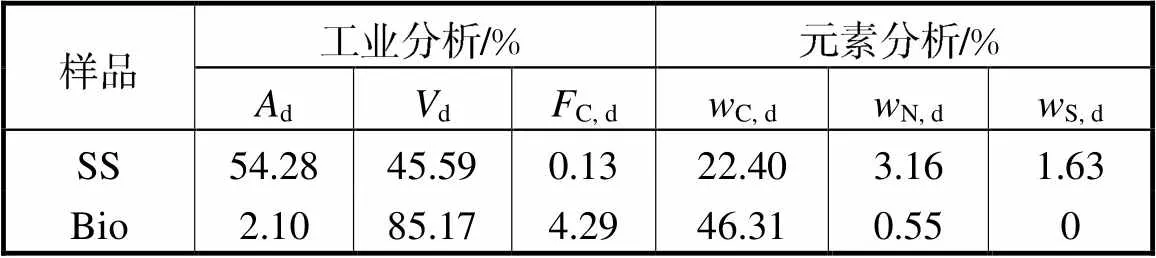

实验选用山西某化工厂副产物电石渣(CS)作为炉内干法固硫剂,污泥(SS)和生物质(Bio)分别取自山西某生活污水处理厂和农田,其主要化学组成通过XRF进行分析,如表1所示,工业分析及元素分析见表2.污泥和生物质被研磨筛分至粒径小于10μm,并在105℃下烘干12h.

表1 污泥、电石渣和生物质化学组成

Tab.1 Chemical composition of SS,CS and Bio %

表2 污泥和生物质工业分析和元素分析

Tab.2 Proximate and ultimate analysis of SS and Bio

注:下标d代表烘干基;C, d通过差减法得到.

1.2 电石渣-污泥-生物质球团制备

电石渣混合球团通过成型-再破碎的方法制得,制备流程如图1所示.称取适量污泥、生物质和10g电石渣放在烧杯中,并充分搅拌混合均匀.污泥与电石渣的质量比为0/3/5/7∶10.随后在混合物中加入(3±0.5)mL去离子水,再次搅拌均匀,取3.5g混合物在模具中挤压成型.随后将成型物破碎筛分至1.7~3.35mm,制成混合电石渣球团.由CS和SS制成的球团被命名为10CS+1SS,由CS、SS和Bio组成的颗粒称为10CS/5SS+2Bio,其中1和2表示SS与Bio的质量比例.例如,10CS+3SS表示CS与SS质量比为10∶3的球团.

图1 混合电石渣球团制备流程

1.3 脱硫脱硝实验

脱硫脱硝系统由反应区、模拟烟气系统和烟气分析系统组成.选取立式石英反应器工作温度为550℃、700℃和850℃,炉管内径20mm,高度1000mm,恒温区中部缩口处的石英棉用以放置CS球团.反应气由体积分数分别为2000×10-6的SO2、400×10-6的NO,1%的O2和N2平衡气体组成,均由质量流量计(MFC)控制并通过缓冲罐均匀混合.当反应气稳定在设定浓度并保持2min(由Testo350烟气分析仪测量)后,将混合CS球团通过进料口送入炉内,实时测量并记录尾气浓度.

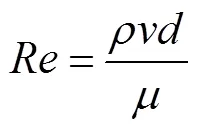

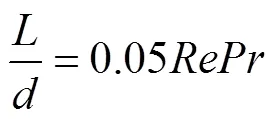

为保证模拟烟气在达到反应区前充分混合,需计算模拟烟气的充分发展段长度,计算方法见式(1)和式(2).

判断混合烟气流体流动状态:

选取工况为25℃、0.1MPa下流体数据计算得,此处≈68.25为层流状态.

计算层流状态下的充分发展段长度:

式中:为层流流体充分发展段长度,m;为炉管直径,m;为雷诺数;为普朗特数;为流体密度,kg/m3;为流体黏度系数,Pa·s;为流体的速度,m/s;c为等压比热容J/(mol·K);为热导率,W/(m·K).

该立式炉的充分发展段长度为4.57cm,因此,石英棉设置位置处的气流混合均匀,满足实验精度.

SO2和NO去除效率由 SO2和NO出口浓度变化计算,见式(3)~(4).

1.4 耐磨强度测试

混合CS球团入炉后,由于高温和颗粒碰撞的影响,会发生热爆炸和磨损,这将导致颗粒破裂并形成小粒径粉末,固硫剂容易逃逸并再次降低钙利用.因此,对混合CS颗粒的耐磨强度进行测试.2g颗粒在筛中振动20min.耐磨性能由筛上颗粒的剩余量(质量分数,%)表示,见式(5).

式中:表示振动后剩余的质量分数,%;是剩余在筛子上的颗粒的质量,g;是颗粒的初始质量,g.

2 结果与讨论

2.1 球团燃烧特性及动力学分析

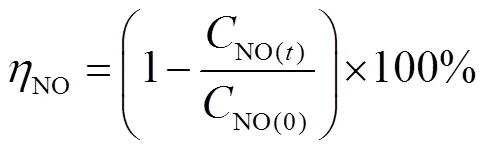

由于球团自身含有大量污泥、生物质可燃质,入炉后自身燃烧对锅炉燃烧产生影响,且在球团不同的燃烧阶段,均对应发生不同的硫氮释放和硫氮污染物脱除过程,因此首先对球团燃烧特性进行热重分析(TG/DTG).从图2中可看出,O2体积分数为1%时,10CS+5SS表现出5个燃烧阶段,其中包含4个失重峰和1个增重峰,分别为:①50℃开始的水分析出;②193.81℃下的挥发分析出燃烧;③混合球团电石渣中Ca(OH)2煅烧分解;④电石渣的硫酸化;⑤焦炭燃烧及部分无机盐的分解.10CS/5SS+5Bio燃烧时由于生物质的加入,使其出现了5个失重峰和1个增重峰,共6个阶段,仅多一个在473.88℃的生物质焦炭燃烧阶段.

图2 混合球团燃烧TG/DTG曲线()

与污泥相比,由于生物质挥发分含量高达85.17%,使得混合球团挥发分析出燃烧阶段速率更快,最大速率约为10CS+5SS的3.28倍.挥发分的大量析出使10CS/5SS+5Bio更加疏松多孔,气-固接触面积更大,因此DTG曲线中固硫反应速率和污泥炭燃烧速率都明显增加,分别提高了约4.24倍和1.37倍.

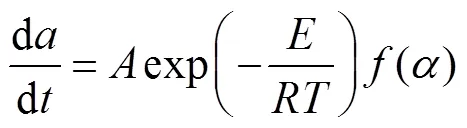

对球团燃烧的4个失重阶段建立动力学模型,采用式(6)所示的动力学方程模拟燃烧失重现象.其中=(0-)/(0-∞)为相对失重,0和∞分别为反应前后样品的质量.

式中()为反应物和反应速率的相关函数,取决于反应机理.本文采用Coats-Redfern积分法,通过对温度积分的近似推导.

式中:()为反应机理()的积分形式;为反应温度;为气体常数.

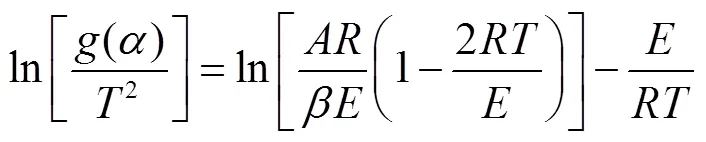

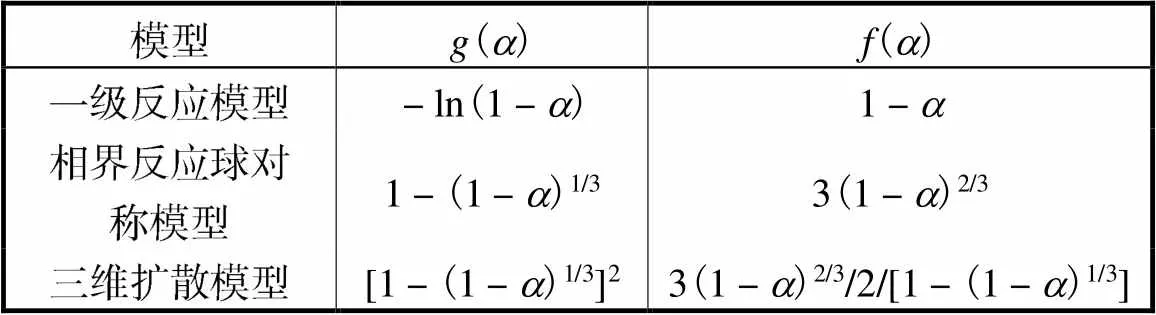

为了揭示污泥燃烧过程中不同阶段燃烧机理的差异,反映出热解、燃烧、扩散不断发展的动态过程,本研究用如表3所示的常见()和()固体热解燃烧反应模型(一级反应模型、相界反应球对称模型和三维扩散模型)分别对4个反应阶段进行拟合,通过最佳拟合相关性来推断反应机理.如表4所示,通过拟合对比发现,污泥燃烧的4个失重阶段均以三维扩散模型拟合度最高,且随着时间的推移,燃烧阶段越往后反应活化能越大,反应越难进行,且污染物排放主要集中在第2阶段“挥发分析出”和第5阶段“固定碳燃烧”,而脱硝也可能在第2、第5阶段发生,固硫过程主要发生在第3、第4阶段,通过将不同燃烧阶段与污染物脱除过程相对应,可为后续球团的脱硫脱硝性能分析提供一定的指导.

表3 不同反应模型中()和()的表达式

Tab.3 Formulas for g(a)and f(a)in different reaction models

表4 球团不同燃烧阶段动力学参数及化学反应

Tab.4 Kinetic parameters and chemical reactions of pel-lets in different combustion stages

2.2 不同球团燃烧硫氮污染物释放规律

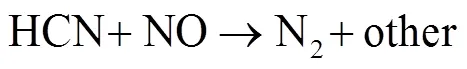

2.2.1 不同温度燃烧硫氮污染物释放规律

由于火电深度调峰时锅炉温度大幅下降,使得烟气温度偏离了SNCR的反应温度区间,极大地降低了SNCR的脱硝效率,给NO超低排放造成一定的压力,因此研究不同温度下混合电石渣球团的同步脱硫脱硝性能具有重要意义.首先需要研究不同温度下球团燃烧的硫、氮排放特性.

球团燃烧过程中硫氮污染物释放规律均由SO2、NO的产生及球团自身对污染物的控制两方面决定.

结合图2中球团不同燃烧阶段,分析燃烧过程中存在的SO2、NO释放,污泥中挥发分氮排放约占总NO排放总量的70%,仅有约30%的氮存在于焦炭中[18].球团燃烧第1阶段,生物质和污泥中大量HCN/NH3等NO前驱体和H2S等SO2前驱体挥发分析出,随后氧化为NO和SO2,排放量大且速度快.随后第4阶段中电石渣的自固硫行为在一定程度上降低了SO2排放.最后阶段焦炭燃烧,会继续释放出少量的SO2和NO.

NO释放规律主要由NO的产生和还原性气体均相还原两个因素决定.在NO释放的同时,CO和热解气也随之大量产生,发生NO均相还原,见式(8)~(11),NO浓度降低并在2min左右处到达谷底,但随着CO的逐渐消失,NO浓度再次升高形成二次峰,随着球团中污泥添加量的增加,NO排放量增大且二次峰越不明显.

10CS+5SS污泥加入后,随着温度的升高,NO排放总量降低,且NO双峰排放特性逐渐消失. 10CS/5SS+5Bio生物质加入后,NO排放特性正好相反,随着温度的升高,NO排放总量增加,且出现了双峰特性.

2.2.2 球团同步脱硫脱硝性能

图3 不同温度下电石渣球团燃烧S和N排放规律

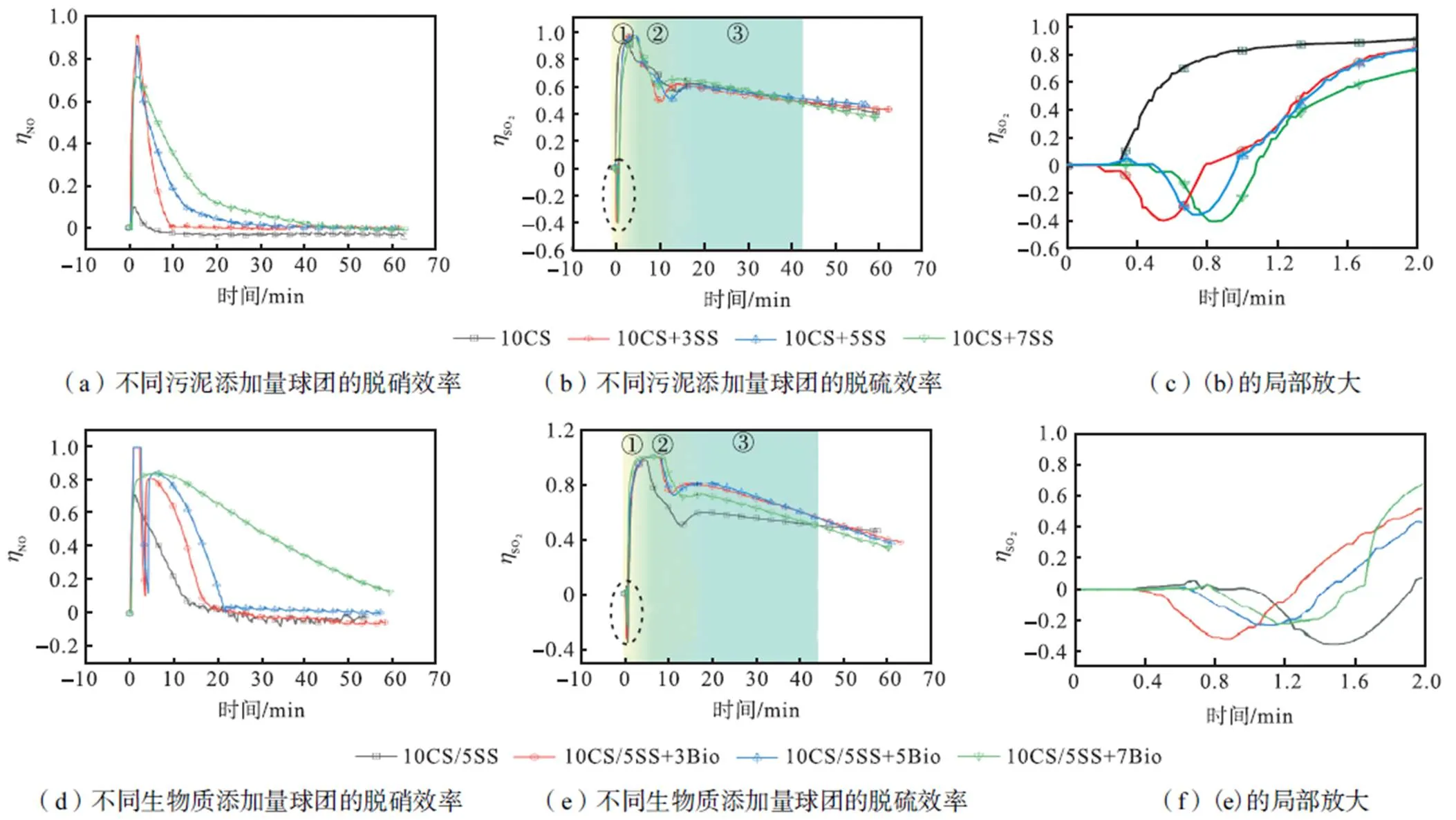

图4 不同球团同步脱硫脱硝性能

由图4可知,在850℃下,CS+SS球团和 CS/SS+Bio球团脱硫效率趋势基本一致,污泥和生物质秸秆加入后,前期脱硫性能无明显变化,只是最大脱硫效率略高于100%电石渣(10CS).入炉初期,球团中污泥/生物质挥发分的快速析出燃烧生成大量SO2,瞬时脱硫效率为负值,随后脱硫过程经历3个阶段:①脱硫效率迅速上升,在5min左右最大可达95%;②之后脱硫效率开始下降,但污泥和生物质的加入使该阶段固硫效率减小比例降低;③在入炉约10min到达谷底并反弹上升,生物质的加入使该阶段之后的球团固硫率在一定时期明显高于100%电石渣(10CS).对照上述球团燃烧SO2排放特性,在入炉10min左右无明显SO2释放峰,因此,此处脱硫效率的降低不是因为气氛中SO2浓度的变化,而是固硫反应差异造成的.分析认为,前期球团固硫产生致密的CaSO4产物层包裹在球团外表面,增大了SO2和O2进入球团的扩散阻力,导致反应速率减小,脱硫效率降低,但随着SO2和O2不断扩散进入污泥和生物质燃烧形成的多孔结构中,球团内部较大的比表面积减小了气体扩散阻力,再次提高了固硫效率.虽然随着污泥/生物质添加比例的增大,等质量球团中电石渣质量减少,但由于可燃物质的造孔作用,减小了气体扩散阻力,固硫率不但没有降低,反而在一定时期内有一定程度的升高.

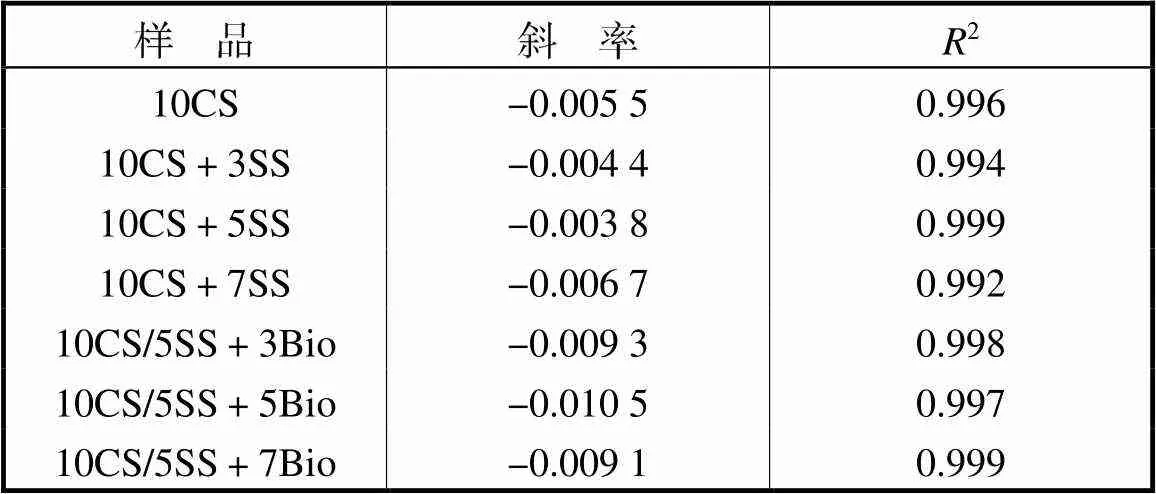

该脱硫过程符合等效粒子扩散模型[19],模型认为气-固反应是在产物与反应物之间的界面上进行,且产物层的厚度随时间而变化.反应初期,产物层较薄,气体扩散穿过产物层阻力较小,总反应为化学反应控制阶段;随着时间的增长,产物层厚度增大,扩散阻力增大,扩散成为决速步骤,此时反应为扩散控制阶段.因此,将球团脱硫效率曲线分为两个阶段[20],由于表面化学反应控制阶段不同球团脱硫效果相差不大,此处只对第2反应阶段的脱硫效率进行最小二乘法线性拟合,比较污泥和生物质加入对球团脱硫第2阶段的影响,结果如表5所示.

表5不同污泥/生物质添加量对产物层扩散固硫阶段的影响

Tab.5 Effects of different sludge/biomass additive amount on the desulfurization diffusion stage of the product layer

表5列出了不同条件下第2反应阶段的线性拟合参数.不同球团的第2阶段脱硫效率都有较好的线性关系,2均在0.99以上,表明将固硫过程分成表面化学反应和产物层扩散两个阶段进行分析是合理的.随后比较了不同污泥/生物质添加量条件下的拟合斜率,斜率可以反映脱硫效率的变化速率.从斜率来看,与10CS相比,CS+SS中污泥量的变化对斜率影响不大,但CS/SS+Bio中生物质的加入斜率绝对值明显提高.结合上述脱硫效率曲线,生物质加入后SO2扩散阻力降低,脱硫效率提高,但脱硫效率随着时间的推移,下降速率也加快,进一步证明了生物质加入后较高的脱硫反应速率产生了更多的致密产物层,从而使得脱硫效率明显下降.

2.2.3 不同温度下同步脱硫脱硝性能

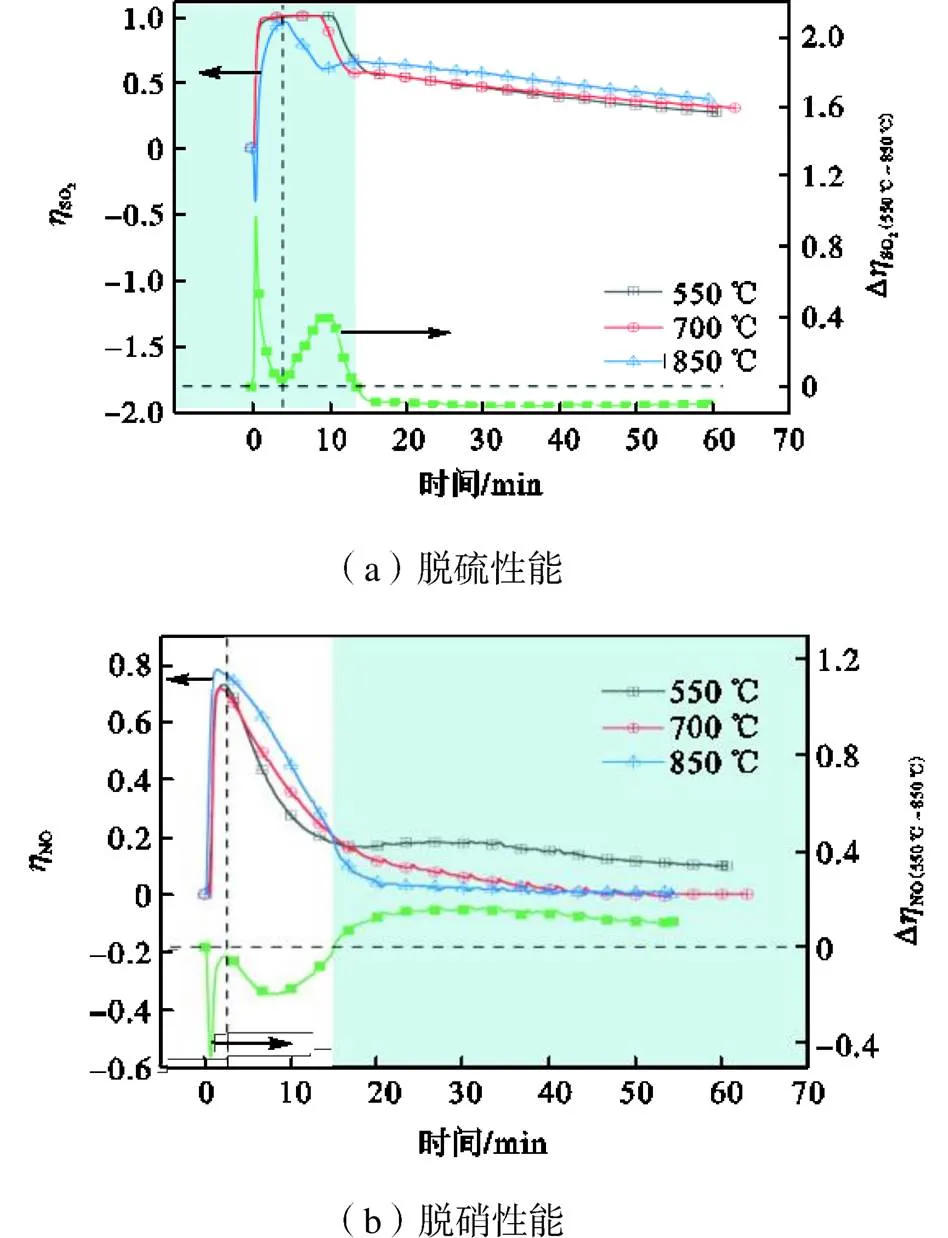

为了提高锅炉低负荷运行温度条件下炉内脱硝效率,弥补SNCR脱硝效率降低的不足,考察了混合电石渣球团在550~850℃宽温域下的同步脱硫脱硝性能,实验结果如图5所示.

图5 不同温度下10CS+7SS同步脱硫脱硝性能

脱硝前15min高温下还原反应更为剧烈,NO脱除效率更高,但随着时间的延长,高温下还原性气体和焦炭与O2反应速率更快,如式(12)~(14)所示,因此在15min之后,高温下的脱硝能力反而最差.

图6 不同温度下10CS/5SS+7Bio同步脱硫脱硝性能

2.2.4 机理分析

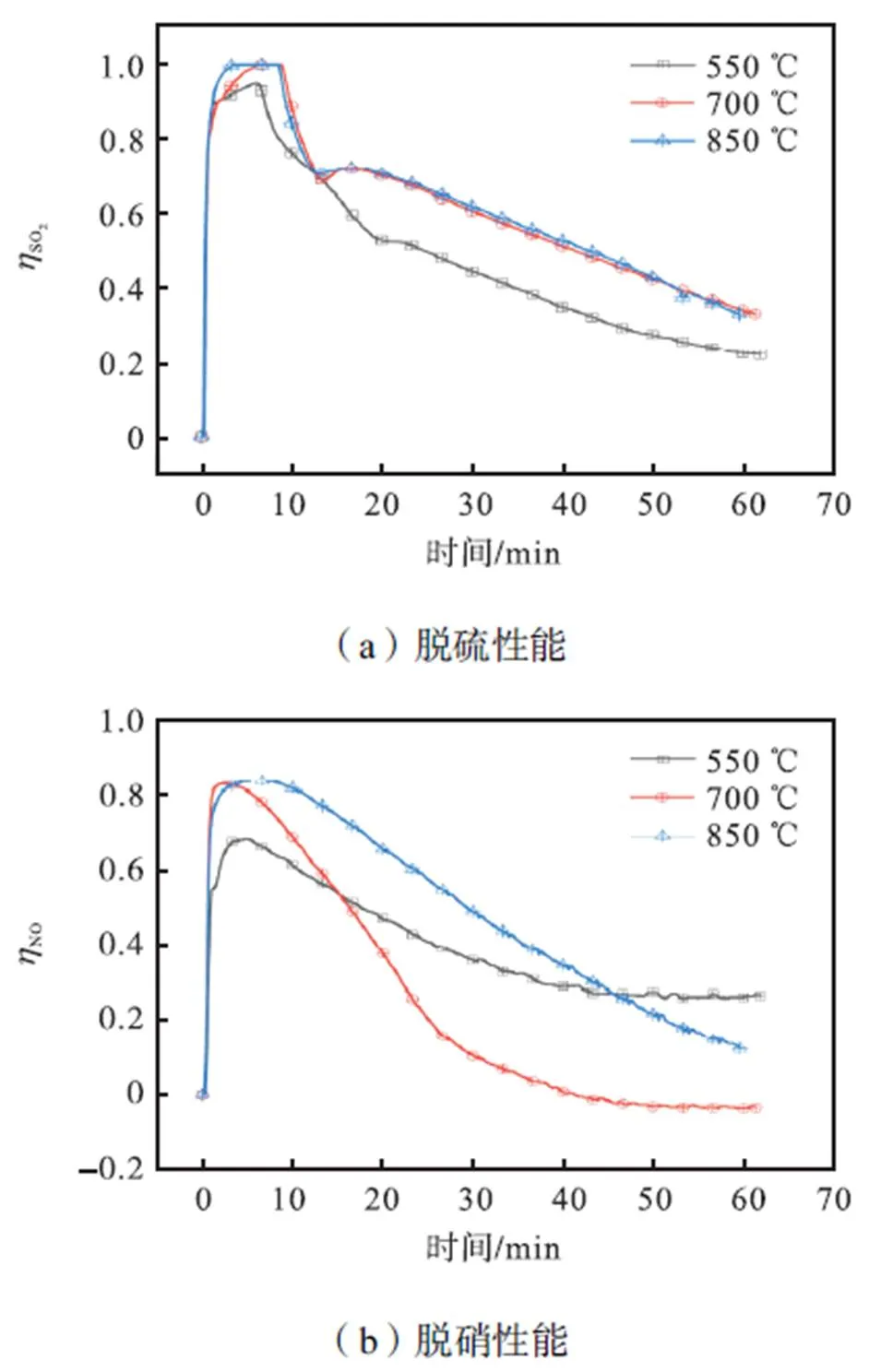

对不同条件下CS+SS和CS/SS+Bio脱硫后的样品进行XRD分析,从图7(a)可以看出,随着温度的升高,10CS+7SS固硫产物中CaCO3和Ca(OH)2峰逐渐降低,CaSO4峰强升高,表明高温下球团脱硫性能的提高.图7(b)中10CS/5SS+7Bio与10CS+7SS谱图基本相同,但700℃和850℃下的CaSO4峰强差别很小,表明该条件下脱硫性能相差不大,进一步验证了上述烟气实验结果.

基于2.2中的讨论,污泥和生物质加入后,球团在宽温域燃烧时产生大量还原性气体,尤其在550℃较低温度下还原性气体氧化速度明显降低,存在量大且时间更长.同时在球团内部形成大量孔洞,增大了气-固反应接触面,提高了反应速率.混合电石渣球团在充分利用各种固废的同时,改善了电石渣粒径小,低负荷下炉内脱硝效率低等问题,强化了炉内550~850℃宽温域下的脱硫脱硝性能.

图7 不同温度CS+SS和CS/SS+Bio固硫产物XRD图谱

2.3 强度测试

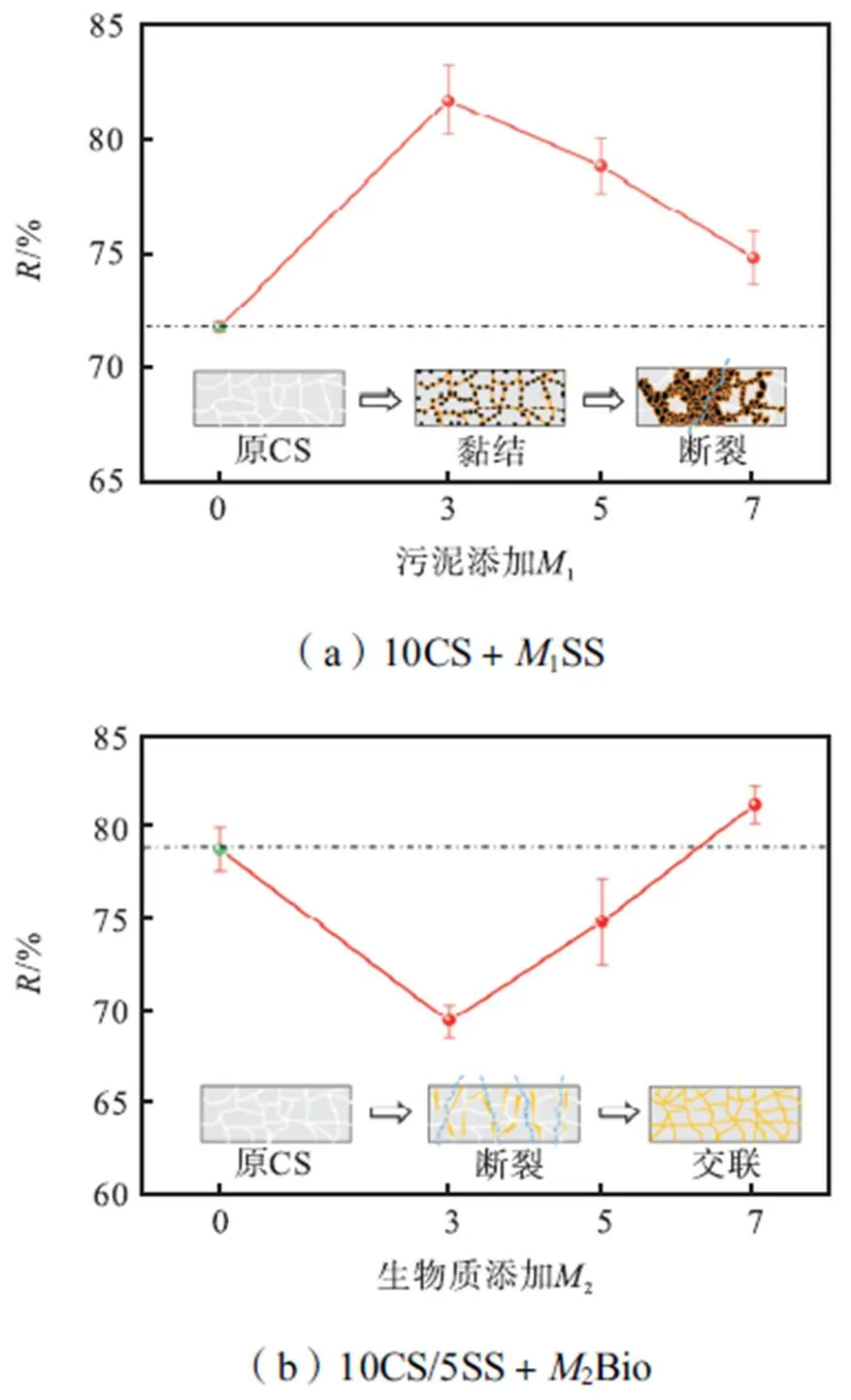

为了更好地应用于工业实际,预防混合电石渣球团入炉后再次破碎为易逃逸的粒径较小的粉末,需要对其耐磨强度进行测试.污泥和生物质的加入对混合电石渣球团耐磨强度的影响如图8所示.

CS+SS球团随着污泥添加量增加,球团强度先增加随后减小,该趋势与文献中报道的结果一致[21].在CS/SS为10∶3时强度最大,比纯电石渣球团的筛上剩余百分比提高了9.99%,但随着污泥的添加量进一步增加,球团的耐磨强度逐渐下降,但CS/SS最高比例10∶7时强度仍高于纯电石渣球团的强度.因为在成型过程中,污泥的加入促进了粒子在压力作用下滑动而嵌合,促进颗粒之间团聚并成为的天然黏合剂,有助于形成团块[22].因此少量污泥的加入可以形成以污泥为黏结剂,电石渣为骨料的高强度球团,但当污泥比例升高时,大量污泥黏结在一起,由于电石渣骨料减少,球团极易从污泥较多的地方开裂破碎,降低球团强度.

图8 不同电石渣球团耐磨强度测试

10CS/5SS+2Bio随着生物质添加量的增加,混合球团强度先减小再升高,最大生物质添加比例10CS/5SS+7Bio下的球团强度高于纯电石渣2.46%.生物质破碎后,粉末仍呈棒状,柔性差,刚性较强,持水性差.因此少量生物质加入后,较强的刚性破坏了球团内部稳定性,且成型时添加的水分被挤出后分布于粒子层之间,使粒子层间不能紧密贴合,膨胀开裂.随着生物质添加量的增加,大量的生物质棒状粉末交联形成网状结构,球团耐磨强度提高.

3 结 论

为了解决电石渣炉内固硫粒径小的问题,以及充分利用污泥、生物质的再燃脱硝性能,本文研究了电石渣、污泥和生物质混合成型造粒炉内进行同步脱硫脱硝的性能,主要结论如下:

(1) TG-DTG表明,含有生物质的电石渣、污泥、生物质混合球团的燃烧和固硫速率均高于电石 渣/污泥球团,且二者燃烧动力学均符合三维扩散 模型.

(2) 电石渣球团中污泥或生物质的加入均提高了固硫性能.加入生物质的球团脱硫效果比纯电石渣可提高30%左右.生物质显著降低了产物层扩散控制阶段的扩散阻力,对表面化学反应控制阶段无影响.污泥或生物质加入使得球团在前15min均具有一定的脱硝能力,最大脱硝效率可达90%.

(3) 550℃下电石渣/污泥球团脱硫效率最高,850℃高温下含生物质10CS/5SS+2Bio脱硫性能最好.随着温度的降低,脱硝性能最大下降15%,但在550℃球团仍具有65%以上的较好脱硝性能,550℃下添加污泥、生物质球团比仅添加污泥球团的脱硝效率更高,持续时间更长.

(4) 各配比混合电石渣球团均有良好的机械强度,其耐磨强度与污泥/生物质的添加量不是简单的单调递增/递减关系,均存在最佳添加量,10CS+3SS和10CS/5SS+7Bio条件下的强度最高.

综合考虑混合电石渣球团的燃烧性能、同步脱硫脱硝性能和耐磨强度,重点考虑低于850℃时的脱硝性能,就球团在锅炉实际工况下较短的停留时间来看,550~850℃下10CS/5SS+7Bio同步脱硫脱硝效果最好.

[1] Fu S-L,Song Q,Yao Q. Study on the catalysis of CaCO3in the SNCR de NOprocess for cement kilns [J].,2015,262:9-17.

[2] Hao J,Yu W,Lu P,et al. The effects of Na/K additives and flyash on NO reduction in a SNCR process [J].,2015,122:213-218.

[3] Liu Ye,Ning Ping,Li Kai,et al. Simultaneous removal of NOand SO2by low-temperature selective catalytic reduction over modified activated carbon catalysts[J].,2017,91:490-499.

[4] Tao W,Wan Z,Yang X,et al. Promotional effect of iron modification on the catalytic properties of Mn-Fe/ ZSM-5 catalysts in the fast SCR reaction[J].,2018,169:112-121.

[5] 郝艳红,孟江涛,王 菁,等. CFB锅炉低氮燃烧对炉内固硫影响研究进展[J]. 洁净煤技术,2019,25(6):46-53.

Hao Yanhong,Meng Jiangtao,Wang Jing,et al. Research progress on the effect of low- NOcombustion on furnace sulfur fixation in the CFB boiler[J].,2019,25(6):46-53(in Chinese).

[6] Tao X,Zhang J,Zhang P,et al. Thermo-carbide slag pretreatment of energy plants for enhancing enzymatic hydrolysis[J].,2018,120:77-83.

[7] 杨明平,罗 娟. Fe2O3改性电石渣高温固硫性能的研究[J]. 煤化工,2008,36(4):23-26.

Yang Mingping,Luo Juan. Research on the sulfur fixation using Fe2O3-modified carbide lime under high temperature conditions[J].,2008,36(4):23-26(in Chinese).

[8] Cheng J,Zhou J,Liu J,et al. High-temperature desulfurization of carbide slag and bauxite during coal combustion[J].,2003,23(5):641-646.

[9] 尚建宇. 钙基脱硫剂硫化反应产物层扩散机制研究[D]保定:华北电力大学能源动力与机械工程学院,2010.

Shang Jianyu. Study on Diffusion Mechanism in Ca-based Sorbent Delsulfurization Production Laye[D]. Baoding:School of Energy,Power and Mechanical Engineering,North China Electric Power University,2010(in Chinese).

[10]杨海波,武增华,邱新平,等. CaO固硫过程中Ca2+在CaSO4产物层内扩散的研究[J]. 化学学报,2003,61(9):1410-1415.

Yang Haibo,Wu Zenghua,Qiu Xinping,et al. Ca2+cation diffusion through CaSO4product layer during sulfur retained reaction with CaO[J].,2003,61(9):1410-1415(in Chinese).

[11]范红宇. 不同气氛下高温固硫产物硫酸钙和硫化钙相互转化机理研究[D]. 杭州:浙江大学,2004.

Fan Hongyu. Mutual Transformation Mechanism of Calcium Sulfate and Calcium Sulfide at High Temperature in Different Reacting Atmosphere[D]. Hangzhou:Zhejiang University,2004(in Chinese).

[12]Ke Z,Glarborg P,Jensen A D. NO reduction over biomass and coal char during simultaneous combustion [J].,2013,27(12):7817-7826.

[13]Li Xianchun,Dong Zhen,Dou Jinxiao,et al. Catalytic reduction of NO using iron oxide impregnated biomass and lignite char for flue gas treatment[J].,2016,148:91-98.

[14]Zhong B J,Tang H. Catalytic NO reduction at high temperature by de-ashed chars with catalysts[J].,2007,149(1/2):234-243.

[15]Yan W,Li S,Fan C. Effect of surface carbon-oxygen complexes during NO reduction by coal char[J].,2017,204(15):40-46.

[16]Ulusoy B,Wu H,Lin W,et al. Reactivity of sewage sludge,RDF,and straw chars towards NO[J].,2019,236(15):297-305.

[17]仇云霞,朱 冲. 一种改善SNCR窗口温度的新工艺[J]. 中国环保产业,2016(12):43-44.

Qiu Yunxia,Zhu Chong. A new technology for improvement of SNCR window temperature[J].,2016(12):43-44(in Chinese).

[18]张 军. 微波热解污水污泥过程中氮转化途径及调控策略[D]. 哈尔滨:哈尔滨工业大学市政环境工程学院,2013.

Zhang Jun. Nitrogen Conversion and Control of Nitrogen-Containing Compounds during Microwave Pyrolysis of Sewage Sludge[D]. Harbin:School of Municipal and Environmental Engineering,Harbin Institute of Technology,2013(in Chinese).

[19]陈列绒,武光辉. 钙基固硫剂固硫反应机理的研究进展[J]. 陕西煤炭,2008(5):41-43.

Chen Lierong,Wu Guanghui. Advancement on desulfurization of calcium-based sulfur-fixation agent [J].,2008(5):41-43(in Chinese).

[20]Qi H Y,You C F,Xu X C. Kinetic model of CaO/fly ash sorbent for flue gas desulphurization at moderate temperatures [J].,2007,86(5/6):785-792.

[21]唐黎华,朱子彬,赵庆祥,等. 活性污泥作为气化用型煤黏结剂的研究(Ⅰ):污泥添加量和型煤成型条件的考察[J]. 环境科学学报,1999,19(1):87-89.

Tang Lihua,Zhu Zibin,Zhao Qingxiang,et al. Active sludge as coherent agent for briquette of gasification in ammonia synthesis (Ⅰ):Effect of sewage sludge additive level and modeling condition on quality of briquette [J].,1999,19(1):87-89(in Chinese).

[22]MPPG A,Yvms A,Lros B,et al. Effects of pressure densification on strength and properties of cassava waste briquettes [J].,2021,167:306-312.

Performance of Mixed Carbide Slag Pellets for Simultaneous Desulfurization and Denitrification in a Wide Temperature Range

Meng Jiangtao,Wang Jing,Yang Fengling,Cheng Fangqin

(State Key Laboratory of Technologies for Efficient Utilization of Coal Waste Resources,Shanxi University,Taiyuan 030006,China)

The solid waste carbide slag,sludge and biomass were granulated by the forming-crushing method,and the performance of simultaneous desulfurization and denitrification and the combustion kinetics of the mixed carbide slag pellets under different addition ratios of combustible substances and different temperatures were investigated. The results show that the combustion kinetics of the mixed carbide slag pellets are in line with that of the three-dimensional diffusion model. Compared to the pure carbide slag,the desulfurization performance of all the mixed carbide slag pellets within a wide temperature range from 550℃ to 850℃ is significantly improved and their denitrification capacity is relatively high,with the maximum desulfurization efficiency reaching 90%—100% and the maximum denitration efficiency reaching above 70%. The addition of biomass to the pellets significantly increases the diffusion coefficient of the solid sulfur product layer in the diffusion control stage. The efficiency of simultaneous desulfurization and denitrification and the duration of denitrification show a positive correlation with the amount of sludge and biomass added to the pellets. There exists an optimal amount of addition for the wear resistance of the pellets. This research has good prospects in the industrial application.

mixed carbide slag pellets;wide temperature range;simultaneous desulfurization and denitrification

TK11

A

1006-8740(2023)01-0103-09

10.11715/rskxjs.R202212005

2022-03-12.

国家重点研发计划资助项目(2020YFB0606203);国家自然科学基金青年基金资助项目(22108162).

孟江涛(1995— ),男,硕士研究生,18334793160@163.com.

王 菁,女,博士,副教授,jingwang@sxu.edu.cn.

(责任编辑:梁 霞)