切向超声振动辅助磨削GH4169镍基高温合金的磨粒断续切削行为和工件表面形貌

2023-03-16杨薇肖红曹洋赵彪丁文锋

杨薇,肖红,曹洋,赵彪,丁文锋

1. 海军装备部 北京 100048

2. 中国航发动力股份有限公司 陕西西安 710000

3. 南京航空航天大学 江苏南京 210016

1 序言

GH4169镍基高温合金因其强度高、热稳定性好、耐腐蚀和抗冲击的特性而广泛应用于航空发动机部件[1]。由于工作环境通常伴随着高温、高压和高负载,使得高温合金的加工缺陷极易导致零件失效,因此高温合金的加工质量直接影响着发动机的性能和寿命。磨削是现阶段镍基高温合金精密加工的主要方法。然而,在传统磨削中磨粒和工件在磨削区的接触距离较长,材料去除过程中摩擦力大,产热量高,导致了砂轮磨损严重、材料去除率低的现状,严重制约GH4169的加工效率和加工质量[2-4]。

超声振动辅助磨削使材料在去除的过程中处于共振状态[5,6],造成“短接触、长分离”的材料去除方式[7,8]。WANG等[9,10]分析了椭圆超声振动辅助磨削CFRP复合材料时磨粒和工件的接触行为,结果表明超声振动辅助磨削的有效切削时间要远小于传统磨削,有助于降低磨削力。李厦等[11]采用有限元法对比分析了传统磨削和超声振动辅助磨削45#钢的磨削区温度分布,超声振动的使用将磨削区温度从150.66℃降低至127.04℃,原因主要为磨削力的降低进一步导致了磨削功率的降低。然而,以上研究主要集中于超声振动对磨削过程参量的影响,对超声振动辅助磨削GH4169时工件表面形貌形成机制仍缺乏更为深入的分析。

在超声振动辅助磨削中,磨粒和工件周期性接触和分离[12-14],产生断续的切削行为。断续切削行为与磨削力、磨削温度和表面质量紧密相关。YANG等[15]计算了超声振动辅助磨削中的磨粒和工件的接触长度与单颗磨粒切厚,发现切向超声振动的断续切削行为促进磨屑的断裂,相比于传统磨削产生更短的磨屑,促进了316L不锈钢的塑性去除。CAO等[16]建立了超声振动辅助磨削中磨粒断续切削行为与磨削过程参量的关系。通过优化工艺参数,发现超声振动相比于GH4169高温合金传统磨削可以降低40%磨削力,然而该研究没有分析断续切削行为与工件表面形貌的关系。栗育琴等[17]发现超声振动辅助磨削中,磨粒的运动轨迹呈现规整的正弦波动形式,使得表面产生特殊形状的磨痕,缓解了滑擦和耕犁的不良影响,降低了钛合金磨削的砂轮表面黏附。然而,现阶段的研究没有结合GH4169的材料特性揭示超声振动对工件表面形貌的影响。

工件表面微观形貌和表面粗糙度是衡量加工质量的重要指标[18]。NASKAR等[19]提出切削液的黏度会影响超声振动辅助磨削中磨粒运动轨迹的相互作用,相比于传统磨削,超声振动可以增大沿着磨削方向磨痕的最高值和最低值,从而影响工件表面形貌,改善磨削残余应力。然而,他们对工件表面形貌的测量主要沿着磨削方向,超声振动对垂直于磨削方向工件形貌轮廓的影响仍未提及。张存鹰等[20]提出超声振动辅助磨削中磨粒之间发生运动轨迹相互交错的现象,在工件表面形成了特殊的网状纹理,可以提高加工表面的均匀性。韩璐等[21]在磨削GH4169时发现超声振动辅助磨削可以增大表面层的显微硬度,同时增加表面层的残余应力和晶粒细化层厚度,其原因主要为磨粒和工件的间歇接触增大了磨粒对表面的挤压和冲击。

上述研究均表明,超声振动辅助磨削的断续切削行为可以在工件表面产生特殊形貌,但目前尚缺乏工件表面形貌与表面粗糙度之间的联系。

为了揭示超声振动辅助磨削中磨粒断续切削行为对工件表面形貌的影响规律,本研究开展了切向超声振动辅助磨削GH4169试验,揭示了磨粒断续切削行为与磨削力、工件表面形貌、砂轮磨损方式的关系,为GH4169高温合金高质量磨削提供指导。

2 试验方法

试验材料为GH4169镍基高温合金。表1和图1分别为GH4169镍基高温合金的化学成分和金相组织,由图1可以看到清晰的晶格和直线形的晶界。工件毛坯线切割成20mm(长)×18mm(宽)×12mm(高)标准试样。为了更好地传递超声振动,工件与超声装置的配合面首先采用磨削加工,然后抛光,确保配合面表面粗糙度值Ra<0.3μm。

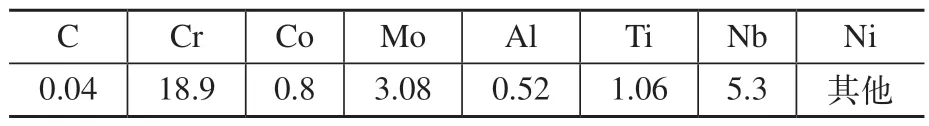

表1 GH4169镍基高温合金化学成分(质量分数)[22](%)

图1 GH4169镍基高温合金金相组织

超声振动辅助磨削试验在BLOHM MT-408高速磨床上开展(见图2),工件超声振动装置固定在磨床工作台;超声换能器产生纵向超声振动,超声变幅杆将振幅放大,工件夹持在超声振动装置的端部实现切向超声振动。试验采用微晶刚玉砂轮(SSG80H6V40m/s),砂轮的尺寸为400mm(外径)×127mm(中心孔径)×20mm(厚度)。砂轮的修整采用单点金刚石笔,砂轮修整速度vsd为20m/s,轴向进给速度vwd为200mm/min,每次进给砂轮修整量apd为0.01mm,总共修整量ad为0.2mm,以此保证砂轮具有较高的锋利度[23]。磨削过程中,采用5%水基切削液,最大流量和最大压力分别为90L/min和1.5MPa。

图2 超声振动辅助磨削试验

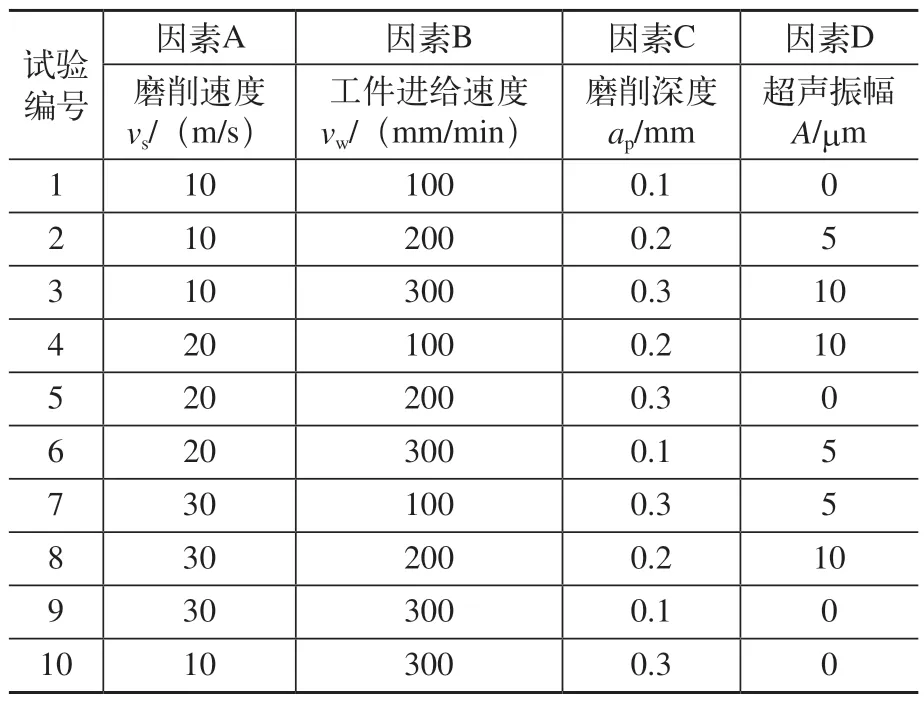

为了考虑磨削速度、工件进给速度、磨削深度和超声振幅对加工质量的影响,采用4因素3水平正交试验,试验参数见表2,其中试验1~9组为正交试验组,用于分析试验因素的优水平和优组合,第10组试验为第3组试验的对照组,用于对比传统和超声振动辅助磨削的表面形貌。磨削试验前,首先使用PV50A阻抗分析仪测试超声振动装置阻抗特性,系统的谐振频率为19.895kHz,动态电阻为22Ω,表明系统振动状态很好。然后使用激光测振仪(LVS01,舜宇,中国)标定超声电源输出功率与振幅的关系,测振仪输出的信号通过Quick SA软件进行处理。磨削过程中采用Kistler9317C采集法向和切向磨削力,测力仪信号使用Kistler5018A信号放大器进行处理,处理后的数据使用DynoWare软件分析,每组试验重复3次,取平均信号值作为磨削力数据。磨削结束后,使用超声清洗机清洗每一个工件,清洗液为丙酮溶液,清洗时间为5min,最后保存在干燥的容器内用于进一步分析。工件表面采用粗糙度仪(MarSurf PS1,MAHR,德国)分别测量垂直于磨削方向和沿着磨削方向的表面粗糙度值,每个工件表面测量5个点,最终取平均值。分别采用高清照相机、光学显微镜(HIROX KH-7700,中国)和电子显微镜(EM-30,COXEM,韩国)观察工件表面和砂轮表面形貌,然后采用三维共聚焦显微镜(S Neox,Sensofar,西班牙)测量磨痕轮廓高度。

表2 磨削试验参数

3 结果与讨论

3.1 磨粒断续切削行为

超声振动辅助磨削中,磨粒相对于工件的运动包括砂轮旋转、磨床工作台进给和切向超声振动,磨粒运动速度和运动轨迹可以表示为

式中,vx和vz分别表示磨粒速度在x轴和z轴的分量(m/s),ω表示砂轮角速度(r a d/s),t为时间(s),θ0表示初始时间磨粒的初始位置(rad)。

依据式(2)可知,当超声振幅足够大时,相邻磨粒之间的运动轨迹发生交叉,导致磨粒在磨削区周期性与工件发生接触和分离,呈现断续切削行为,最终影响工件表面的加工质量。单颗磨粒未变形切屑厚度(以下简称单颗磨粒切厚)和磨粒与工件的接触长度是评价断续切削行为的关键参数,因此本文计算了超声振动辅助磨削中的单颗磨粒切厚和磨粒与工件的接触长度,综合建立了工艺参数与断续切削行为的关系,为揭示断续切削行为与工件表面形貌的关系提供依据。

CAO等[16]充分考虑了磨粒运动轨迹交叉的情况,提出了一种概率法用于计算超声振动辅助磨削的单颗磨粒切厚,具有较高的准确度。依据该方法,磨粒的单颗磨粒切厚可以表示为

式中,ag为单颗磨粒切厚(μm),ag-n表示之前第n颗磨粒对当前磨粒产生的影响因素,Pn表示目标磨粒与之前第n颗磨粒产生轨迹交叉的概率;lg表示相邻磨粒之间的距离(mm);θ表示砂轮的接触角(rad),可以表示为表示超声振幅在磨粒运动方向上的分量(μm)。

依据文献[24],磨粒-工件的接触长度lcontact可以近似表示为

式中,larc为磨削弧长(mm)。

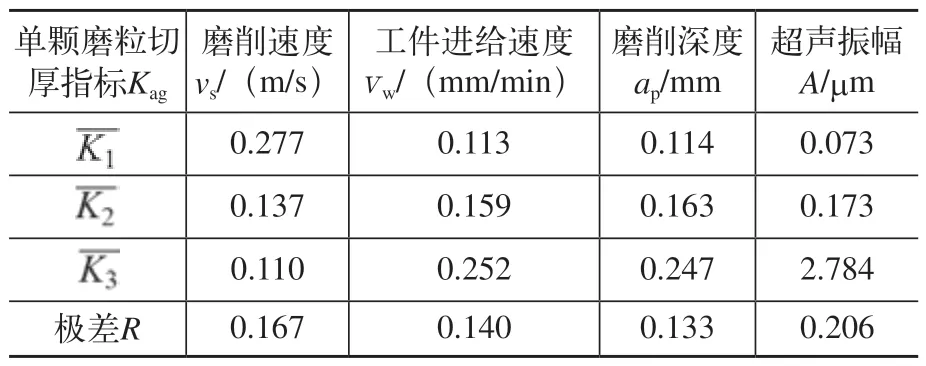

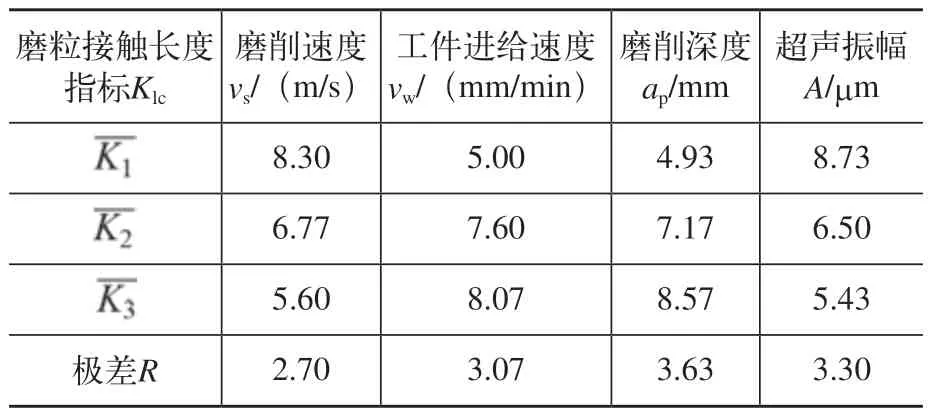

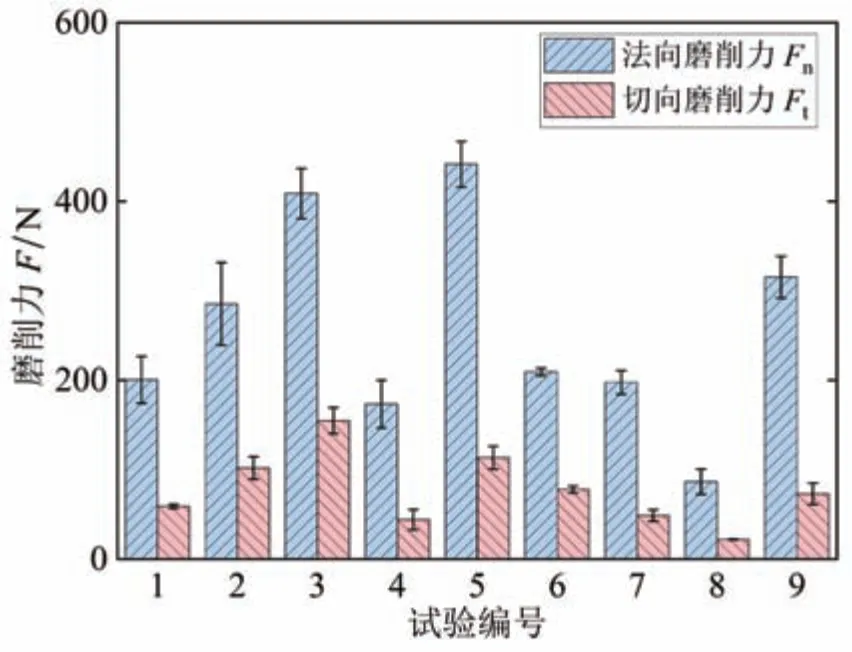

依据表2的试验参数和式(3)、式(7),可以计算得到超声振动辅助磨削的单颗磨粒切厚和接触长度,如图3所示。结果表明,采用第3组和第1组试验参数,单颗磨粒切厚为最大值(0.53μm)和最小值(0.05μm)。第5组和第8组试验参数的磨粒接触长度分别达到最大值(11.0mm)和最小值(2.9mm)。为了进一步分析各因素对单颗磨粒切厚和磨粒接触长度的影响,依据图3结果开展极差分析[25],结果见表3、表4。其中指标(m=1,2,3)表示当前水平、当前元素响应研究目标的程度,极差为该指标最大值与最小值的差,极差越大,表明该因素对研究目标的影响程度越大,也更加重要。依据表3、表4结果可知,磨削速度、工件进给速度和磨削深度对单颗磨粒切厚的影响程度相近,但是远小于超声振幅对单颗磨粒切厚的影响程度。磨削深度对磨粒与工件的接触长度影响最大,超声振幅次之,其主要原因为磨削深度的增大会导致磨削弧长增大,该影响大于超声振动中断续切削行为的影响。

图3 磨粒断续切削行为关键参数

表3 单颗磨粒切厚的极差分析

表4 磨粒与工件接触长度的极差分析

依据表3和表4的结果,可获得磨削工艺参数对单颗磨粒切厚和磨粒接触长度的影响规律,如图4和图5所示。随着磨削速度的增大,单颗磨粒切厚和磨粒接触长度均逐渐减小,其主要原因为相邻两颗有效磨粒切削的时间间隔减小,使得每颗磨粒每次划过磨削区时切除的材料减少。工件进给速度和磨削深度的增大导致单颗磨粒切厚和磨粒接触长度增大,主要原因为材料去除率的提高。超声振动对单颗磨粒切厚和磨粒接触长度的影响趋势相反。断续切削使得磨粒和工件接触的瞬间产生较大的冲击作用,此时的单颗磨粒切厚要大于传统磨削的单颗磨粒切厚。同时,由于磨粒与工件之间产生周期性的分离和接触,使得实际切削时间减少,导致超声振动辅助磨削中磨粒与工件的接触长度的大幅度减小。

图4 磨削工艺参数对单颗磨粒切厚的影响规律

图5 磨削工艺参数对磨粒与工件接触长度的影响规律

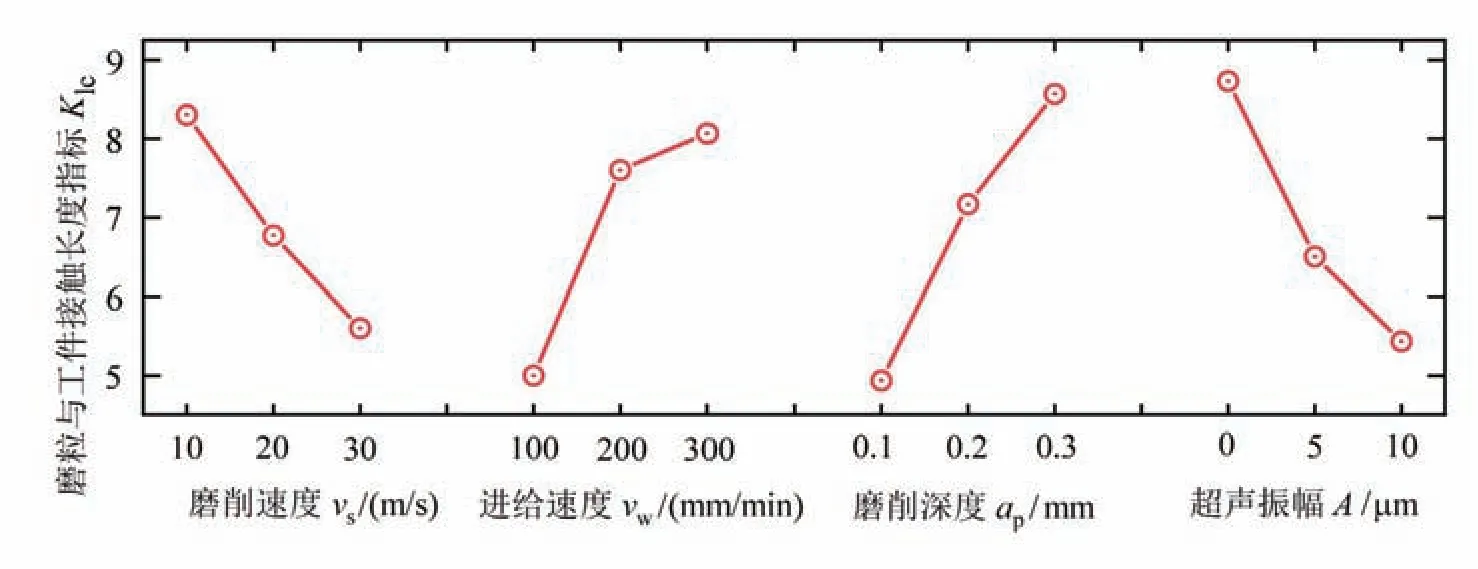

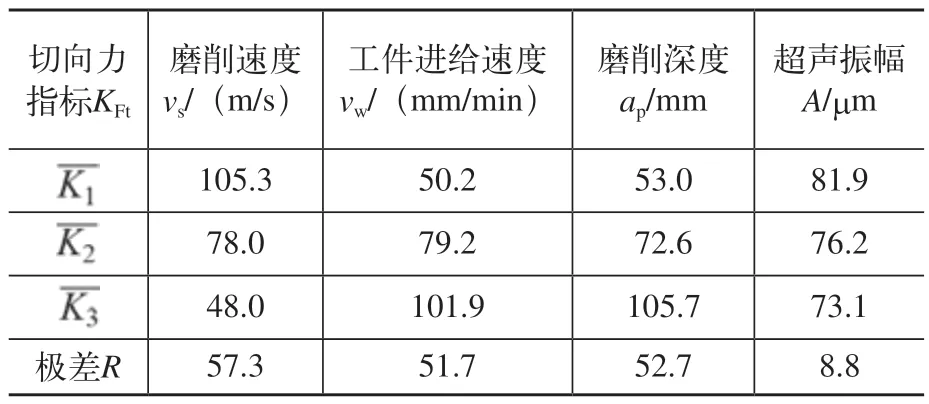

3.2 磨削力

正交试验的法向和切向磨削力数据如图6所示。依据数据进行极差分析,结果见表5、表6。可以发现,磨削深度和工件进给速度对法向磨削力的影响很大,其主要原因为材料去除率的增大;此外,磨削速度对切向磨削力的影响要大于其他3个因素,超声振动的使用主要影响法向磨削力,其对切向磨削力的影响较小。

表5 法向磨削力的极差分析

图6 超声振动辅助磨削试验的磨削力

依据表5和表6的数据,可以建立磨削工艺参数与磨削力的关系,如图7和图8所示。随着磨削速度的提高,磨削力逐渐降低,主要原因为磨削速度的增大使得材料变形率提高,磨削产热变大,材料更容易发生塑性变形。工件进给速度和磨削深度的提高,导致磨削力逐渐增大,主要是因为材料去除率变大使得每颗磨粒切除了更多材料。超声振幅的增大使得法向磨削力明显降低,主要原因为磨粒和工件周期性的分离和接触对工件产生了冲击作用,磨粒在冲击作用下更容易切入工件表面,实现材料去除。此外,超声振动可以产生周期性瞬时较大的单颗磨粒切厚,促进磨粒发生微破碎,产生更多的磨削刃,提高了砂轮的锋利度[25],导致了磨削力比的降低。

图7 磨削工艺参数对法向磨削力的影响规律

图8 磨削工艺参数对切向磨削力的影响规律

表6 切向磨削力的极差分析

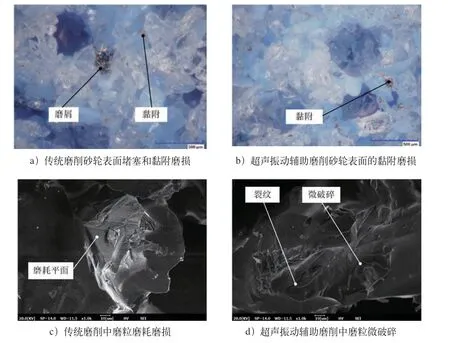

磨削力的值与砂轮的磨损方式有关,砂轮表面形貌如图9所示。在传统磨削中,连续切削行为会产生更长的切屑,长切屑容易陷入磨粒之间的间隙,导致砂轮堵塞(见图9a)。在后续的磨削过程中,这些磨屑可能会再次参与到材料去除过程中,导致表面质量的下降[26]。在超声振动辅助磨削过程中,由于断续切削及时切断了磨屑,导致磨屑容易随着切削液排出磨削区,因此留在砂轮表面的磨屑较少(见图9b)。除此之外,在两种磨削工艺的砂轮上都可以看到一些材料黏附现象,其主要原因与GH4169材料特性有关,在高温高压下,材料变形严重,黏附在磨粒表面,降低磨粒的切削能力。这些黏附材料再次与工件接触时,会引起磨粒的大块磨碎或者脱落[26]。采用电子显微镜观察两种工艺条件下的磨粒表面,可以发现在传统磨削中磨粒主要为磨耗磨损(见图9c)。主要原因在于,磨粒和工件接触时间长,材料去除过程中磨粒逐渐钝化,增大了磨粒和工件接触面积,导致磨削力和磨削温度升高。超声振动辅助磨削中,磨粒周期性地与工件分离,大幅度降低了磨粒实际切削时间,缓解了磨耗磨损程度,但是由于磨粒和工件的接触瞬间具有较大的单颗磨粒切厚,会产生一个周期性瞬时的冲击力,所以磨粒表面容易出现裂纹而发生微破碎(见图9d)。破碎后的磨粒可以露出更多的磨削微刃[27],提升了磨粒的自锐作用,降低了磨削力。

图9 传统和超声振动辅助磨削工艺条件下的砂轮表面形貌

3.3 表面粗糙度

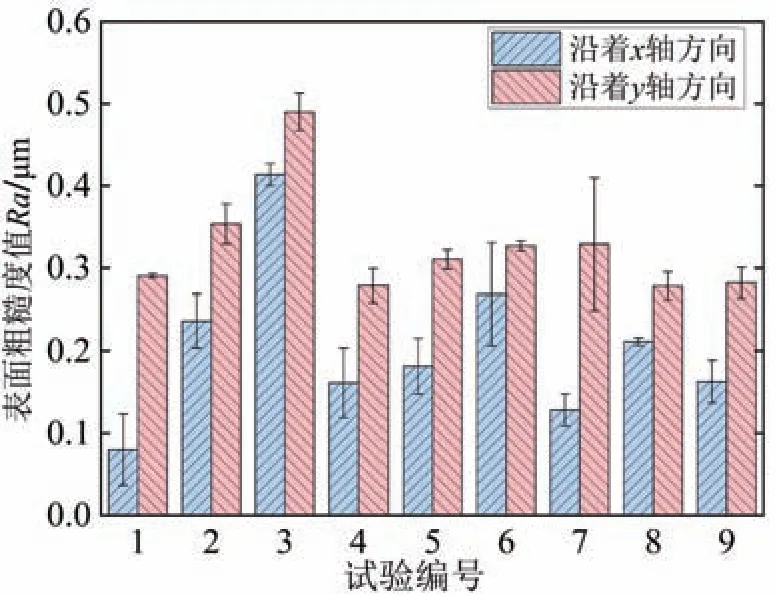

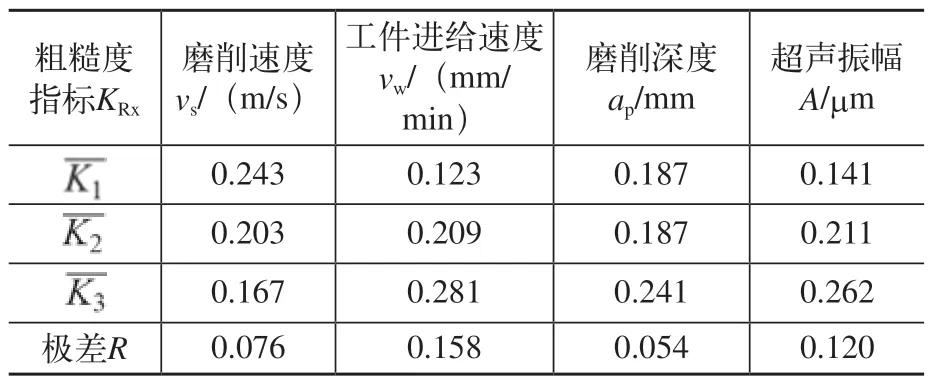

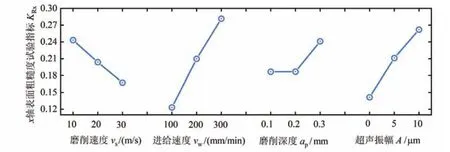

由于切向超声振动同时影响x和y方向的工件表面形貌[28,29],因此本节将两个方向上的表面粗糙度值分别讨论,图10为正交试验的表面粗糙度值测试结果。通过极差分析,得到表7和表8,发现x方向表面粗糙度值普遍小于y方向。x方向表面粗糙度值主要受工件进给速度影响,原因为工件进给速度的提高可以增大单颗磨粒留在工件表面的磨痕长度,使得沿着x方向磨痕的均匀性提高。磨削速度对工件表面y方向的表面粗糙度值影响占比最大,主要原因为磨削速度对单颗磨粒切厚的影响较大,导致单颗磨粒每次划过表面留下的磨痕更浅,降低了该方向上的表面粗糙度值。

图10 超声振动辅助磨削试验的工件表面粗糙度值

表7 x方向表面粗糙度值的极差分析

表8 y方向表面粗糙度值的极差分析

图11和图12为工艺参数对两个方向上工件表面粗糙度值的影响趋势。可以发现,工件表面粗糙度值的变化趋势与图4中单颗磨粒切厚的变化趋势一致,说明单颗磨粒切厚越小,磨粒每次切削工件表面时的材料去除量就越小,导致磨痕深度和长度更小,从而提升了表面质量。超声振幅的提高,可以明显提高x和y方向上的表面粗糙度值,主要原因与单颗磨粒切厚和磨粒的接触长度有关。振幅的提高降低了磨粒与工件的接触长度(见图4、图5),使得磨粒在磨削区内对工件表面冲击的次数增加,增大了磨削方向上磨痕的波动程度,引起了表面粗糙度值的增加。超声振幅的增大,同时也显著增大了单颗磨粒切厚,磨粒切入工件更深,因而在y方向上产生更深的沟痕,提高了y方向上的表面粗糙度值。

图11 磨削工艺参数对x方向工件表面粗糙度值的影响

图12 磨削工艺参数对y方向工件表面粗糙度值的影响

依据以上结果可知,磨削工艺参数的优选与加工步骤有关。粗磨阶段,由于需要追求较大的材料去除率,对工件表面质量的要求较小,因此应当采用较大的工件进给速度、磨削深度和超声振幅,可以提高无磨削烧伤的极限材料去除率和加工效率。精磨阶段,需要确保工件具有较低的表面粗糙度值,因此采用较大磨削速度,较小工件进给速度和磨削深度,同时取消切向超声振动。

3.4 工件表面形貌

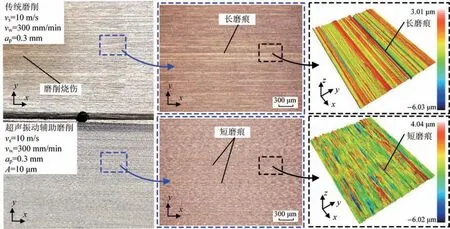

为了研究磨粒断续切削行为与工件表面形貌的关系,分别采用高清照相机、光学显微镜和共聚焦显微镜观察对比了第3组和第10组试验参数条件下的工件表面形貌,结果如图13所示。在磨削速度、工件进给速度和磨削深度分别为10m/s、300mm/min和0.3mm条件下,普通磨削表面可以看到明显的烧伤痕迹,而超声振动辅助磨削的表面仍然具有较好的金属光泽,表明超声振动的使用可以明显提高材料去除率,降低磨削区温度,改善磨削烧伤。主要原因为:磨粒在断续切削时,频繁地与工件分离,可以使切削液及时地将磨削热带走;此外,超声振动的空化作用也可以提高切削液的扰动,一定程度上提高了换热能力[30]。不仅如此,超声振动辅助磨削的工件表面可以观察到一些特殊形貌[31],特殊形貌的轮廓与断续切削行为相关。传统磨削中,由于磨粒与工件在磨削区长时间接触,因此留在工件表面的磨痕长,整个表面呈现水平平行排列的长条状磨痕形貌。超声振动辅助磨削中,断续切削行为使磨粒与工件产生一定频率的接触和分离,因此工件表面呈现周期性的短磨痕形貌。

图13 传统磨削和超声振动辅助磨削的工件表面形貌

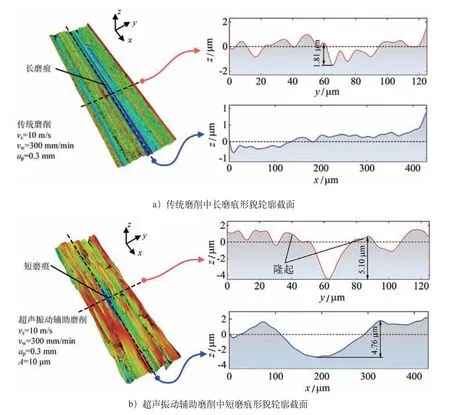

为了进一步分析工件表面粗糙度值与磨痕形貌的关系,单独提取长磨痕形貌和短磨痕形貌进行对比分析,分别获得磨痕沿着x方向和y方向的轮廓截面,如图14所示。长磨痕沿着x方向的轮廓非常均匀,沿着y方向上轮廓呈现明显的高低起伏,因此x方向上的表面粗糙度值普遍要小于y方向。观察超声振动辅助磨削表面,短磨痕形貌沿着x轴呈现周期性起伏,起伏幅度为4.76μm,该值远高于传统磨削表面,因此导致了超声振动辅助磨削中x方向表面粗糙度值高于传统磨削(见图11)。对于y方向磨痕轮廓,短磨痕周围形成了更高的塑性隆起,磨痕轮廓幅值为5.10μm,该值远高于传统磨削中的短磨痕幅值(1.81μm),造成超声振动辅助磨削比传统磨削的y方向表面粗糙度值更高(见图12)。

图14 长磨痕和短磨痕的形貌轮廓截面对比

为了进一步分析两种磨痕的产生机理,采用扫描电镜观测磨削表面,材料塑性变形程度如图15所示。在传统磨削中,长磨痕平行排列,磨痕两侧的塑性隆起较低,该现象与光学显微镜结果一致。然而,在超声振动辅助磨削的表面上可以观测到具有周期性水平排列的短磨痕,短磨痕两侧的塑性隆起现象非常明显,造成y方向表面粗糙度值明显升高。结合图4、图5结果,超声振动辅助磨削具有较高的单颗磨粒切厚和较短的磨粒接触长度,使得材料去除时产生更大的塑性变形,产生更深的磨痕和更高的塑性隆起现象,造成了表面粗糙度值的升高。

图15 传统磨削和超声振动辅助磨削中材料塑性变形程度

4 结束语

本文开展了超声振动辅助磨削GH4169镍基高温合金正交试验,揭示了磨削速度、工件进给速度、磨削深度和超声振幅对磨削力、工件表面形貌的影响规律,主要结论如下。

1)超声振动辅助磨削中,超声振幅对单颗磨粒切厚的影响程度高于磨削速度、工件进给速度和磨削深度。随着超声振幅的增大,单颗磨粒切厚逐渐增大,磨粒与工件的接触长度呈减小趋势,磨粒断续切削行为更明显。

2)超声振动可以明显降低法向磨削力和磨削力比,主要原因为断续切削行为促进了磨粒的微破碎,提高了砂轮锋利度。

3)粗磨阶段,应当采用较大的工件进给速度、磨削深度和超声振幅,可以有效提升无烧伤条件下的材料去除率。精磨阶段,应当采用较大磨削速度、较小工件进给速度和磨削深度,并取消切向超声振动,可以获得较低的工件表面粗糙度值。

4)传统磨削加工中,磨粒连续切削行为可以在工件表面形成平行排列的长磨痕形貌。超声振动辅助磨削中,磨粒的断续切削行为在工件表面形成周期性短磨痕形貌,使材料去除过程中发生更大的塑性变形,增大了磨削表面粗糙度值。