火灾下明框浮法玻璃热破裂的数值模拟研究

2023-03-15李晓晴孙金华

李晓晴,丁 雁,孙金华,王 禹

火灾下明框浮法玻璃热破裂的数值模拟研究

李晓晴1, 2,丁 雁2,孙金华1,王 禹1

(1. 中国科学技术大学火灾科学国家重点实验室,合肥 230026;2. 中国地质大学(武汉)工程学院,武汉 430074)

玻璃的热破裂行为对建筑火灾的发展和蔓延具有显著影响.本研究使用ABAQUS有限元数值模拟软件,基于实验数据,构建数值模型,对明框浮法玻璃在火灾下的温度场、应力场、破裂时间和裂纹起裂位置进行精确计算和预测.本研究首先通过传热分析得到玻璃的温度场并与实验结果进行对比验证;再借助顺序耦合的热应力分析方法,计算得到玻璃内部的应力分布,并发现火灾下明框浮法玻璃最大主应力为拉应力,主要位于玻璃边缘区域.模拟结果发现,当温差产生的热应力达到玻璃表面所能承受的临界拉应力时,玻璃会发生起裂现象.该研究根据计算的应力分布成功预测玻璃首次破裂时间,模拟结果与4组对应实验的平均绝对百分比误差为10.2%,结果吻合较好.该研究发展并验证了明框浮法玻璃火灾下的数值预测模型,揭示了明框玻璃的热破裂机理,为进一步更加精确的玻璃热破裂行为的预测提供技术支撑.

浮法玻璃;火灾环境;破裂时间;数值模拟

玻璃具有良好透光性,广泛地应用在现代建筑中,并已快速发展为建筑中不可缺少的组成部分.在建筑设计中,良好的采光度会给人带来舒适明亮的氛围感,因此城市中安装玻璃幕墙的高层建筑数量大幅增加[1].然而,玻璃作为一种脆性材料,生产过程中会形成大量微裂纹,导致其热稳定性较差、抗拉强度较低.此外,玻璃虽然是不燃材料,但是一旦玻璃的完整性发生破坏(破裂或者脱落),火灾和高温烟气会通过玻璃破碎的间隙继续蔓延,还极有可能形成新的通风口,引发室内轰燃或回燃现象的发生.2017年6月22日,杭州蓝色钱江小区发生火灾,火灾后玻璃护栏全部破损;2018年4月7日,特朗普大厦第50层发生火灾,玻璃破损脱落后火势一度冲出窗户.

1985年,Emmons[2]第一次提出了玻璃破裂对于室内火灾发展过程的重要意义.此后大量学者进行了一系列的热载荷条件下玻璃破裂行为的研究,并分别从理论模型、全尺寸实验研究以及数值模拟3个方向进行推进.

在理论方面,Keski-Rahkonen[3]基于边缘温度不变,对流、辐射冷却边界条件线性的传热方程计算出玻璃的热应力分布,并提出玻璃暴露区域与遮蔽区域的温差是致使玻璃破裂的主要因素,得到普通浮法玻璃的破裂温差约为80℃.Pagni等[4]和Joshi等[5]考虑辐射对玻璃厚度方向的影响和温度梯度,预测了单层普通玻璃的临界破裂温差为60℃.Cuzzillo和Pagni[6]基于单层玻璃在火灾下破裂的模型基础上,建立双层玻璃受热破裂模型,分析了玻璃内部传热过程和预测玻璃破裂顺序.

在实验方面,一些学者依据玻璃暴露区域与遮蔽区域之间的温差作为预测玻璃破裂的主要参数进行了实验.邵光正[7]研究了不同种类玻璃在火灾下的破裂行为,实验中6mm浮法玻璃平均破裂温度为 102℃.冯志超[8]进行了框支撑和点支撑下4种不同遮蔽方式玻璃幕墙热破裂行为实验,得到浮法玻璃临界破裂温差范围为60~85℃,与理论模型预测的破裂温差很吻合.另一方面,热通量也是影响玻璃破裂的重要参数.Shields等[9-10]通过符合ISO-9705标准的全尺寸办公室火灾实验,研究了普通双层玻璃破裂行为,并对实验结果中热通量值进行了扩展研究,计算出玻璃保持完整性的最小入射热通量值为3kW/m2.张庆文[11]分别对受限空间下不同厚度的浮法玻璃和钢化玻璃进行测试,建立了玻璃破裂的热通量判据.

在数值模拟方面,Wang等[12-13]提出动态热负荷响应平衡方程,开发了有限元程序GLAZ-CRACK,用于预测玻璃裂纹起裂和扩展情况.王禹[14]分别对不同安装方式下玻璃幕墙进行了全尺寸实验研究,利用EASY和COMSOL有限元软件进行数值模拟,并结合入射热流密度与光谱吸收规律推导出玻璃破裂时间计算模型.陈昊东[15]开展了玻璃在受热时静态和动态裂纹扩展的研究,将数值模拟与实验结果进行了对比分析.

玻璃的热破裂行为对建筑火灾的发展和蔓延具有显著影响,然而火灾实验往往不可完全重复并且造价很高,因此建立能够精确预测玻璃热破裂的数值模型十分重要.目前数值模拟方法多用于玻璃裂纹扩展研究,虽然理论计算大多数是关于玻璃的传热模型且提出热传导过程十分关键,但是鲜有有关玻璃的热力耦合研究[16].本文以作者研究的4组实验数据为基础[17],将实验中热电偶测量的向火面玻璃表面温度作为边界条件,构建明框浮法玻璃的数值模型.基于ABAQUS有限元软件,对浮法玻璃在火灾下的温度场、应力场、破裂时间和裂纹萌生位置进行了精确计算和预测;并借助顺序耦合的热应力分析方法,对浮法玻璃进行热应力分析,计算得到应力分布云图,判断浮法玻璃热应力的危险区域;最终结合扩展有限元法(extended finite element method,XFEM)中Maxps Damage准则对玻璃破裂进行模拟,预测玻璃首次破裂时间.

1 实验概述

1.1 实验工况

模拟参数选择本文作者的实验数据[17].实验中玻璃采用框支撑结构,框架材料为不锈钢,保证在高温条件下玻璃不发生变形.为使玻璃在、、3个方向上受到适当的约束,玻璃框架在端面方向上可以移动,而在厚度方向上玻璃被细条固定,并使用螺丝控制夹持压力.

玻璃和火源的位置如图1(a)所示.玻璃尺寸为600mm×600mm×6mm;燃料为正庚烷,质量为2kg;油池尺寸为500mm×500mm,位于燃烧室的中央,距玻璃的距离为750mm.该研究共进行了5组浮法玻璃热破裂实验,其中一组实验通过热电偶测得的玻璃向火面暴露区域和遮蔽区域温差较小,不足以使玻璃破裂,不予讨论.因此本文针对4组有效数据建立传热和热破裂模型,并以第2组实验为代表进行模型验证和数据呈现.

图1 实验布置示意[17]

实验中使用K型热电偶(TC)测量温度,其中10个贴片热电偶TCs1~10布置在玻璃上,用于测量玻璃表面温度,如图1(b)所示.向火面共布置了9个热电偶(TCs1~9),分别位于四周遮蔽区域和暴露区域,并在玻璃背火面中心布置了1个热电偶(TC10).此外,有一根直径为1mm的铠装热电偶(TC11)放置在距离玻璃板5mm的向火面中心,用于测量空气温度,测量范围为0~1300 ℃.

1.2 实验结果

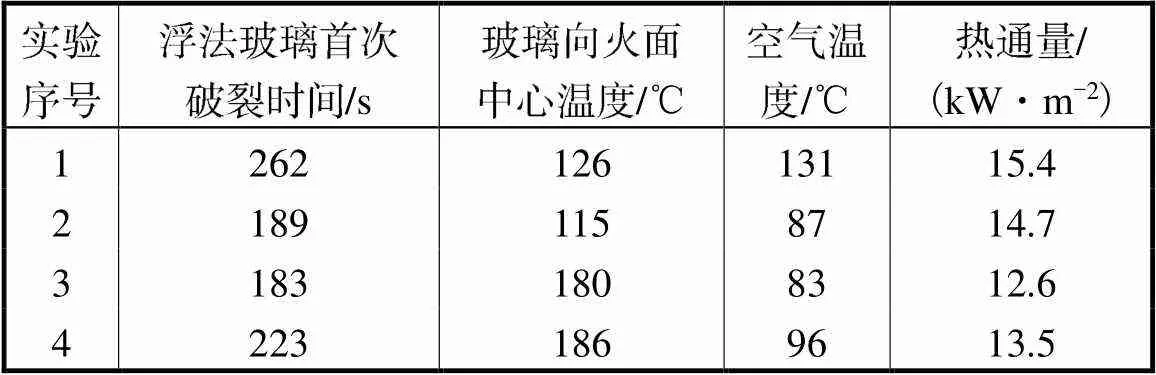

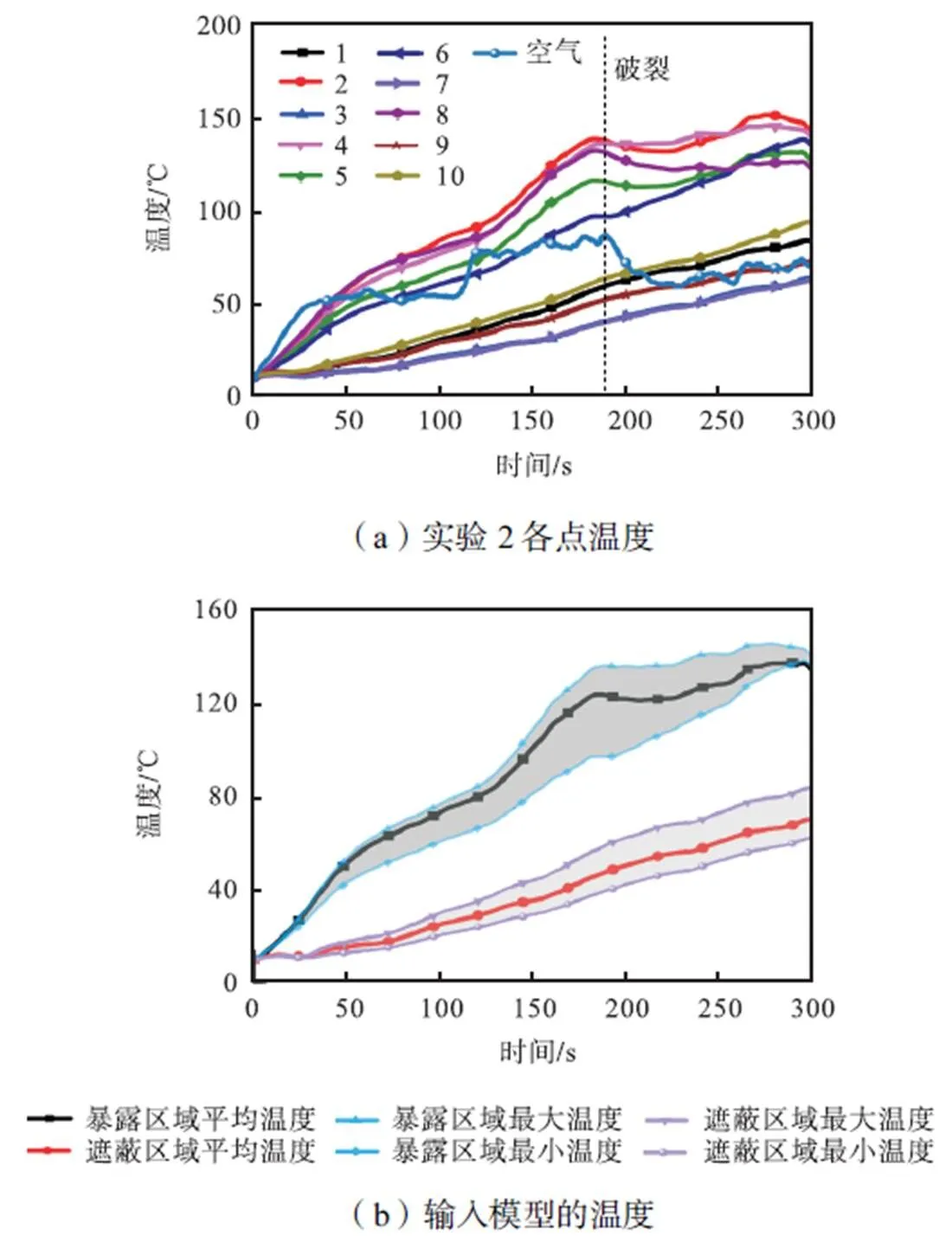

实验中记录了入射热通量、玻璃向火面中心温度、空气温度和首次破裂时间,汇总于表1中.实验2中热电偶测得的温度数据如图2(a)所示,玻璃暴露区域和遮蔽区域的温度分布相对均匀,因此在数值模拟中,假设暴露区域的温度变化是2、4、5、6和8的平均值,遮蔽区域的温度变化是1、3、7和9的平均值,简化后的温度数据(如图2(b)所示)作为温度载荷输入有限元软件ABAQUS.这种简化在之前的数值模拟中[16]已被证明是合理的.

表1 实验结果总结[17]

Tab.1 The summary of experimental results[17]

图2 实验2温度曲线[17]

2 数值模拟方法

2.1 模拟原理

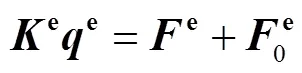

在热应力分析中,通过热膨胀系数构建热应力物理方程得到应力-应变矩阵:

2.2 模拟参数

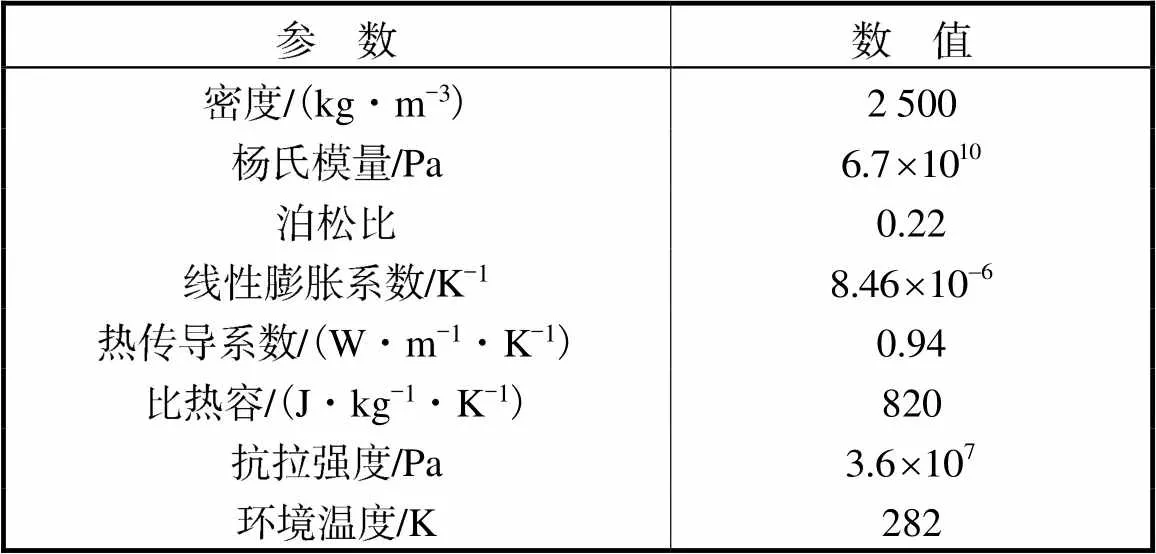

在完成传热分析后,导入材料密度、弹性模量、泊松比和抗拉强度等参数(见表2)以及破坏准则.借助顺序耦合的热应力分析方法,将传热分析得到的温度场数据以预定义场的形式输入热应力分析模型.保持时间增量与传热分析一致,并且网格数量与节点也与传热分析一致.单元类型为8节点线性实体(C3D8).在该实验条件下,玻璃热膨胀的最大值小于框架和玻璃的正常间隙,因此在模型中不设置边框对于玻璃的机械约束[17,20].

表2 ABAQUS模拟输入参数

Tab.2 Physical properties parameters in ABAQUS

图3 模型网格划分

3 模拟结果和讨论

3.1 浮法玻璃传热模拟

图4是第2组模型不同时刻玻璃向火面与背火面温度示意.从图中可以看出,玻璃向火面温度分布呈现中间部分高、边缘区域低的特点;向火面暴露区域和遮蔽区域形成较高的温度梯度.背火面温度具有相似的分布.火源一侧暴露区域的温度上升很快,30s只有33.09℃,而150s时达到了101.60℃. 150s时对应的边缘遮蔽区域温度为35.2℃,暴露区域与遮蔽区域温差达到66.4℃;在破裂前玻璃向火面暴露区域温差与遮蔽区域温差达到了76.3℃.在300s时,向火面暴露区域温度为132.2℃,遮蔽区域温度为70℃,背火面温度为102.3℃,向火面与背火面模拟温差为29.9℃.4组模拟中破裂时刻玻璃暴露区域与遮蔽区域温差范围是76.3~95.8℃,而向火面与背火面玻璃表面的温差范围为33.1~63.0℃.向火面暴露区域与遮蔽区域温差,即向火面平面方向的温差,与玻璃厚度方向产生的温差相比较高.这说明向火面平面方向的温差更容易达到临界温差标准,并会引起更大的热应力.因此验证了暴露区域与遮蔽区域的温差是影响明框浮法玻璃产生热应力并发生破裂的主要因素.

图4 不同时刻玻璃向火面与背火面温度示意

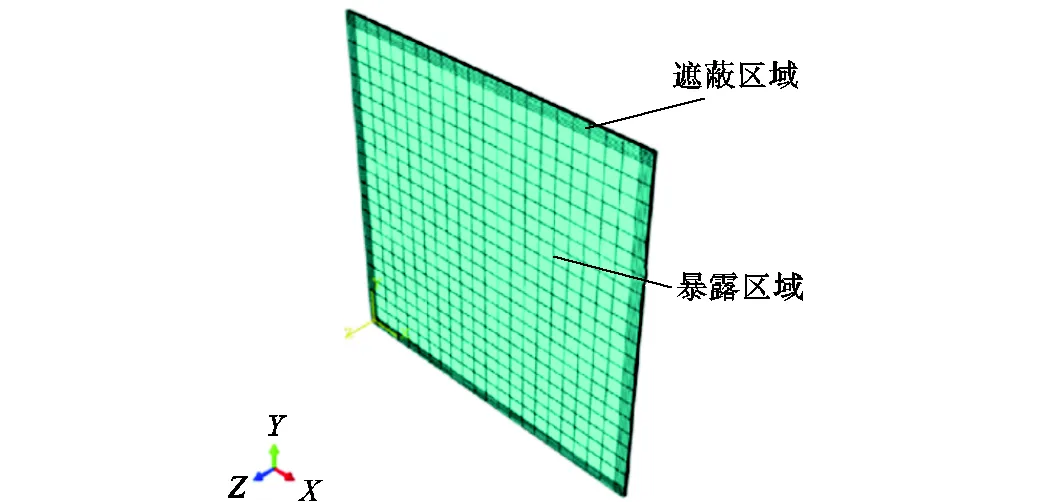

为了比较模拟结果与实验结果,将背火面一侧玻璃暴露区域中心节点平均温度输出,与实际热电偶TC10测得环境侧玻璃表面温度进行对比,温度变化如图5所示.在模拟结果中,背火面玻璃表面温度的上升趋势与实际结果基本保持一致.模拟温度在玻璃受热45s后迅速上升,并最终高于实际背火面玻璃表面温度.300s时模拟温度比实验采集的高9.41%.将热电偶测得的数据中暴露区域温度的最大值和最小值分为两组,并将这两组温度数据以及对应的遮蔽区域温度作为边界条件输入模型中,得到新的两组背火面玻璃暴露区域中心节点温度.在300s时,背火面暴露区域中心温度分别为109.6℃和87.3℃,模拟结果平均绝对误差为11.2℃.在模拟中,向火面实验温度作为边界温度载荷直接定义到玻璃表面.模型没有考虑背火面玻璃表面对环境的辐射,并且假设玻璃四周不与外界进行热交换,但实际情况中玻璃侧边与框架之间也存在传热过程[21].这些因素使得模拟得到的背火面玻璃表面温度高于实验测得温度.

图5 背火面玻璃表面温度ABAQUS模拟与实验结果对比

一些学者在之前也有对玻璃在火灾下温度场进行数值模拟研究.使用相场方法的玻璃破裂模型中[22],预测的环境侧玻璃表面温度高于Dembele等[20]模拟的温度.张庆文[11]利用FDS软件模拟玻璃表面温度,获得的玻璃暴露表面温度比实际值略高.Wang和Hu[16]利用ABAQUS软件模拟夹层玻璃热破裂行为,模拟温度总体上略高于实验测得的温度.模拟预测的温度与实验测得的温度存在差异与模型边界条件设置有关.以往的数值模拟研究,对玻璃背火面温度变化关注较少,预测的背火面温度对玻璃应力场分布与破裂时间的相关性有待研究.

3.2 浮法玻璃热破裂模拟

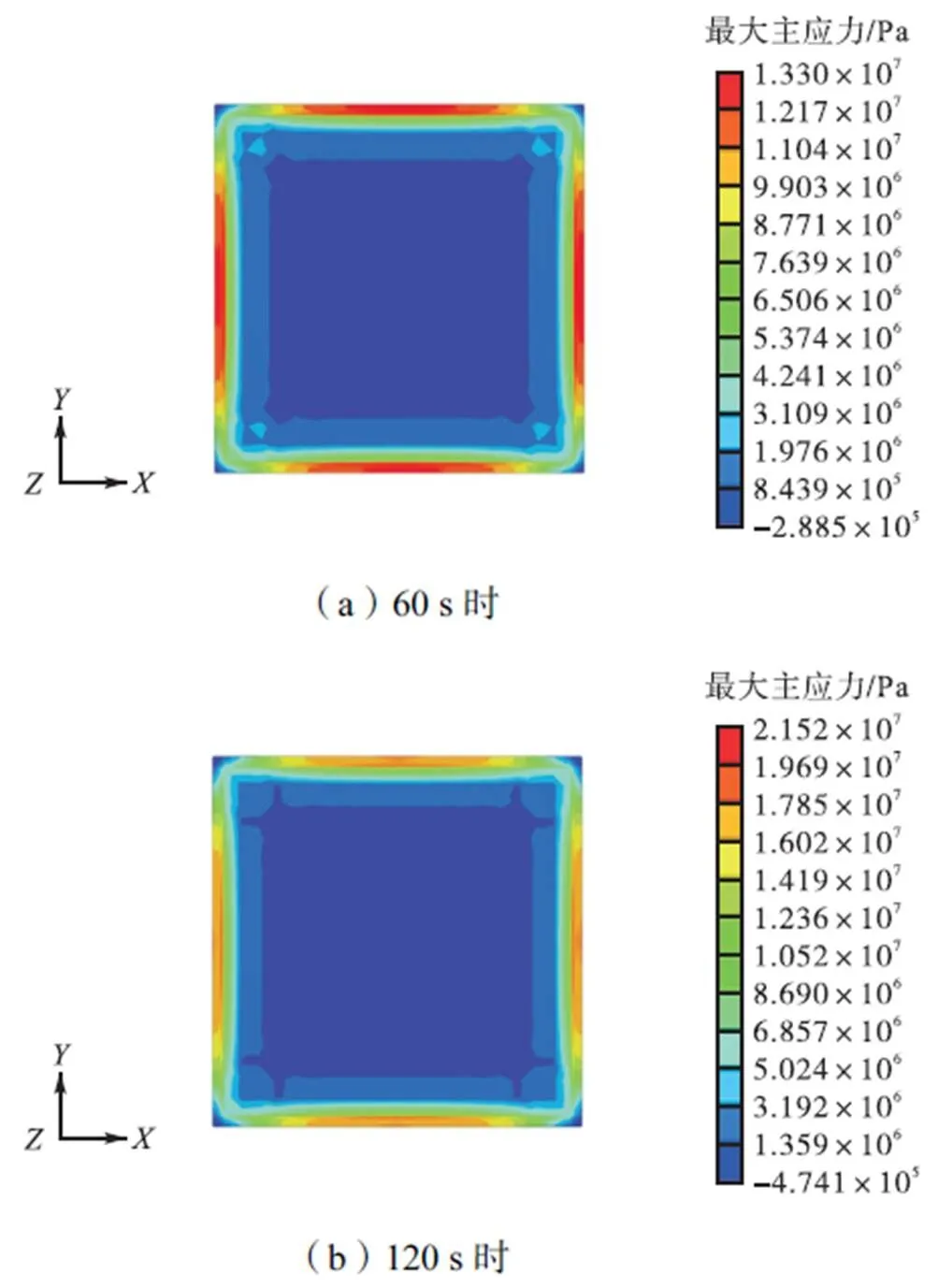

图6是不同时刻玻璃热应力分布图.从图中可以看到最大主应力存在于玻璃边缘区域,以拉应力控制的热应力为主,中间区域为压应力.在60s时,玻璃遮蔽区域四角平均主应力为1.3MPa,遮蔽区域中心平均主应力为13.2MPa,玻璃暴露区域与遮蔽区域中间交界位置平均主应力为12.4MPa.在120s时,玻璃遮蔽区域四角平均主应力为10.3MPa,遮蔽区域中心平均主应力为21.4MPa,玻璃暴露区域与遮蔽区域中间交界位置平均主应力为19.0MPa.在破裂前,玻璃遮蔽区域四角平均主应力为16.5MPa,遮蔽区域中心最大主应力为36.6MPa,玻璃暴露区域与遮蔽区域中间交界位置平均主应力为28.3MPa.因此,明框浮法玻璃在火灾场景中的热应力危险区域一般在玻璃边缘的中心位置和温度梯度最高的玻璃暴露区域与遮蔽区域的交界位置.

通过应力分析发现,当玻璃最大主应力达到或超过抗拉极限时玻璃出现起裂现象,在一定条件下裂纹开始扩展.由于玻璃四周有框支撑约束,玻璃的暴露区域由于温度迅速升高发生膨胀,而温度相对较低的遮蔽区域没有明显膨胀,所以玻璃边缘区域受到拉应力作用.玻璃破裂的主要因素是热应力达到了玻璃临界破裂条件,温差最大的位置越容易出现裂纹.在数值模拟中模型是中心对称的,裂纹初始位置位于每个边缘中心,如图7所示.玻璃破裂前最大主应力在边缘中心位置,这与实验中裂纹萌生位置在玻璃边缘位置的结果相吻合,验证了热应力模型.

图6 玻璃的热应力分布

图7 玻璃破裂前应力分布与裂纹起始位置

在第2组模型中,玻璃出现裂纹发生在173s后,在实验中测得为189s时破裂,预测时间比较接近.其他3组模拟破裂时间如表3所示,其中时间最长达到254s.4组模拟破裂时间的平均绝对百分比误差为10.2%,前人的模型中[17]模拟破裂时间的平均绝对百分比误差为10.9%,表明本文模拟结果与实验结果具有较好的吻合性.由于向火面暴露区域与遮蔽区域的温度数据是直接作为温度载荷定义到模型中,简化了玻璃传热模型,最终导致模拟得到的破裂时间较早.在4组实验中,虽然破裂时刻前各组向火面中心温度有很大差异,但向火面暴露区域与遮蔽区域温差在较小范围内,其中实验3玻璃温差上升最快,破裂时间最早.与实验玻璃破裂时间对比,第4组预测玻璃首次破裂时间较晚.分析与其他模型的结果不一致的原因是,第4组模型输入的实验温度数据上升趋势较慢,与其他几组显著不同且温度数据量较少.在前50s内向火面暴露区域与遮蔽区域的温差在1 ℃左右,可能导致玻璃热应力上升较慢,模拟结果受到影响.第2组和第3组实验中破裂时间较为接近,而模型预测的玻璃破裂时间却有很大差异.对比两组暴露区域与遮蔽区域温差,发现第3组实验中120s时温差达到了77.3 ℃,最大温差达到了105.5 ℃,而第2组实验中最大温差只有77.9 ℃.实验3中可能存在其他外界因素影响了玻璃破裂时间,这在以后的工作中值得注意.

表3 玻璃首次破裂时间总结

Tab.3 The summary of initial crack time

4 结 论

本文基于本团队火灾下浮法玻璃破裂实验研究,建立了明框浮法玻璃的传热和破裂有限元数值模型,传热和破裂模型均得到了实验验证.主要结论如下:

(1) 基于ABAQUS有限元分析软件,建立了浮法玻璃传热模型.模拟发现破裂时刻向火面暴露区域与遮蔽区域温差与厚度方向温差相比较高,说明前者引起的热应力更快达到玻璃的抗拉极限,导致玻璃破裂.这验证了向火面暴露区域与遮蔽区域温差是影响明框浮法玻璃破裂的主要因素.

(2) 建立了浮法玻璃热应力模型,模拟得到玻璃的热应力云图,发现明框浮法玻璃在火灾场景中最大拉应力分布在玻璃边缘中心位置,玻璃中间区域为压应力.当温差产生的热应力达到或超过玻璃表面抗拉极限时,玻璃会出现起裂现象,裂纹萌生位置位于温度梯度最高的玻璃遮蔽边缘区域.

(3) 4组热破裂模型中,模拟的首次破裂时间平均绝对百分比误差为10.2%.模型得到的破裂时间与实验结果吻合较好,证明了本文提出的借助顺序热力耦合方法的有限元数值模型适用于明框浮法玻璃在火灾下的热破裂预测分析.

[1] 郭晓玲. 玻璃幕墙在建筑设计中的应用[J]. 居舍,2020(36):65-66.

Guo Xiaoling. Application of glass curtain wall in architectural design[J].,2020(36):65-66(in Chinese).

[2] Emmons H W. The needed fire science[J].,1986,1:33-53.

[3] Keski-Rahkonen O. Breaking of window glass close to fire(Ⅱ):Circular panes[J].,1991,15(1):11-16.

[4] Pagni P J,Joshi A A. Glass breaking in fires[J].,1991,3:791-802.

[5] Joshi A A,Pagni P J. Fire-induced thermal fields in window glass(Ⅰ):Theory[J].,1994,22(1):25-43.

[6] Cuzzillo B R,Pagni P J. Thermal breakage of double-pane glazing by fire[J].,1998,9(1):1-11.

[7] 邵光正. 火灾场景中水幕对玻璃破裂行为影响的实验研究[D]. 合肥:中国科学技术大学火灾科学国家重点实验室,2015.

Shao Guangzheng. The Effect of the Water Film on the Breakage Behavior of Glass Exposed to Fire[D]. Hefei:State Key Laboratory of Fire Science,University of Science and Technology of China,2015(in Chinese).

[8] 冯志超. 浮法玻璃热破裂行为研究[D]. 西安:西安科技大学安全科学与工程学院,2020.

Feng Zhichao. Study on the Fracture Behavior of Float Glass[D]. Xi’an:College of Safety Science and Engineering,Xi’an University of Science and Technology,2020(in Chinese).

[9] Shields T J,Silcock G W H,Flood M F. Performance of a single glazing assembly exposed to a fire in the centre of an enclosure[J].,2002,26(2):51-75.

[10] Shields T J,Silcock G W H,Flood M F. Behaviour of double glazing in corner fires[J].,2005,41(1):37-65.

[11] 张庆文. 受限空间火灾环境下玻璃破裂行为研究[D]. 合肥:中国科学技术大学火灾科学国家重点实验室,2006.

Zhang Qingwen. Behavior of Glass Breakage in Enclosure Fires[D]. Hefei:State Key Laboratory of Fire Science,University of Science and Technology of China,2006(in Chinese).

[12] Wang Q,Zhang Y,Wang Y,et al. Dynamic three-dimensional stress prediction of window glass under thermal loading[J].,2012,59:152-160.

[13] Wang Q,Chen H,Wang Y,et al. Development of a dynamic model for crack propagation in glazing system under thermal loading[J].,2014,63:113-124.

[14] 王禹. 火灾下玻璃幕墙破裂行为的实验和数值模拟研究[D]. 合肥:中国科学技术大学火灾科学国家重点实验室,2016.

Wang Yu. Experimental and Numerical Study of Glass Facade Breakage Behavior under Fire Conditions[D]. Hefei:State Key Laboratory of Fire Science,University of Science and Technology of China,2016(in Chinese).

[15] 陈昊东. 热荷载作用下玻璃破裂特性及裂纹扩展模拟研究[D]. 合肥:中国科学技术大学火灾科学国家重点实验室,2016.

Chen Haodong. Numerical Study of Glass Breakage and Crack Propagation under Thermal Loading[D]. Hefei:State Key Laboratory of Fire Science,University of Science and Technology of China,2016(in Chinese).

[16] Wang Y,Hu J. Performance of laminated glazing under fire conditions[J].,2019,223:110903.

[17] Wang Y,Wang Q,Sun J,et al. Thermal performance of exposed framing glass façades in fire[J].,2016,49(7):2961-2970.

[18] 曾 攀. 有限元基础教程[M]. 北京:高等教育出版社,2009.

Zeng Pan.[M]. Beijing:Higher Education Press,2009(in Chinese).

[19] 俞茂宏,何丽南. 材料力学中强度理论内容的历史演变和最新发展[J]. 力学与实践,1991,13(2):59-61.

Yu Maohong,He Li’nan. Historical evolution and latest development of strength theory in material mechanics[J].,1991,13(2):59-61(in Chinese).

[20] Dembele S,Rosario R A F,Wen J X. Thermal breakage of window glass in room fires conditions:Analysis of some important parameters[J].,2012,54:61-70.

[21] Sabsabi A,Youssef M A,El-Fitiany S F,et al. Simplified structural analysis of framed ordinary non-tempered glass panels during fire exposure[J].,2021,122:103357.

[22] 荣 刚. 玻璃幕墙在火灾环境下的破裂行为研究[D]. 合肥:中国科学技术大学近代力学系,2014.

Rong Gang. Breaking Behavior of Glass Curtain Wall under Fire Conditions[D]. Hefei:Department of Modern Mechanics,University of Science and Technology of China,2014(in Chinese).

Numerical Simulation of Exposed Framing Float Glass Thermal Performance in Fire

Li Xiaoqing1, 2,Ding Yan2,Sun Jinhua1,Wang Yu1

(1. State Key Laboratory of Fire Science,University of Science and Technology of China,Hefei 230026,China;2. Faculty of Engineering,China University of Geosciences(Wuhan),Wuhan 430074,China)

Thermal breakage of glazing systems has significant influence on the compartment fire growth and development. A finite element numerical investigation was carried out with ABAQUS for accurate calculation and prediction of the cracking of exposed frame supported glass. First,based on the temperature profiles of the experiments,the simulated glass surface temperature field was calculated and found to agree well with the actual measured temperature. Second,the thermal stress analysis was conducted by the sequentially thermo-mechanical analysis method. It was found that tensile stresses located at the edge of the glass dominated the maximum principal stresses. When the thermal stresses reached the critical tensile stresses that the glass surface could endure,crack initiation would occur in the glass. Besides,the stress results were used to predict the first breakage time of the glass. The average error was 10.2% between numerical and experimental results. The study develops and validates a numerical model for exposed frame supported glass under fire and demonstrates the mechanism of glass breaking behaviour. Moreover,it may provide technical support and reference for the accurate prediction of glass thermal breakage.

float glass;fire condition;breakage time;numerical simulation

TK11

A

1006-8740(2023)01-0059-08

10.11715/rskxjs.R202212004

2022-03-20.

国家自然科学基金资助项目(52176137);中央高校基本科研业务费专项资金资助项目(WK2320000051).

李晓晴(1999— ),女,硕士研究生,lxq2021@mail.ustc.edu.cn.

王 禹,男,博士,教授,yuwang@ustc.edu.cn.

(责任编辑:隋韶颖)