正负极性CMT铝焊丝熔滴体积增长量分析

2023-03-15吕小青王壮壮

吕小青 ,王壮壮

(1.天津大学材料科学与工程学院,天津 300350;2.天津市现代连接技术重点实验室,天津 300350)

冷金属过渡(cold metal transfer,CMT)技术是Fronius公司在熔化极气体保护焊短路过渡的基础上开发的一种新型焊接技术[1].为了避免由于“液桥”爆断而产生飞溅,当熔滴与熔池接触发生短路时,焊接电流下降,同时焊机控制焊丝回抽以促进熔滴向熔池过渡.因此,CMT技术具有较小的飞溅以及较低的热输入,被广泛用于薄板焊接.变极性冷金属过渡(variable polarity cold metal transfer,VP CMT)技术将变极性技术与 CMT技术结合在一起,相较于传统的CMT,VP CMT不仅具有更高的熔敷效率和更好的间隙搭桥能力,而且具有更低的热输入和更小的飞溅,因此特别适合于铝薄板、异种金属的焊接[2-4].

VP CMT作为一种先进的焊接技术,许多专家学者对其进行了研究.在工艺方面,为了适应更多金属的焊接,学者们结合不同的材料,对 VP CMT的焊接工艺窗口进行了大量的探索[5-7].在焊接机理方面,汪殿龙等[8]定性研究了 VP CMT焊接过程中的电弧形态和熔滴过渡过程,发现在EP阶段,电弧于焊丝端部集中,于工件部发散,形成了“钟罩”形电弧;而在 EN阶段,电弧会沿焊丝上爬,同时该阶段的熔滴过渡周期明显小于 EP阶段.Zhang等[9]以6061铝合金为例,从热输入的角度研究了VP CMT正负极性之比对焊缝性能的影响.综上所述,目前对于VP CMT机理的研究多为定性分析,而鲜有定量分析的报道.

因此,本文对 VP CMT熔滴过渡过程进行高速摄影,基于数字图像处理技术,首先提出了识别焊丝和熔滴之间“固-液”分界面以及计算燃弧阶段瞬时熔滴体积的方法.之后对焊丝极性接正(EP)和接负(EN)燃弧阶段熔滴体积增长量进行了对比分析.该研究为后续精确控制溶滴大小,进而控制焊缝成形提供了铺垫.

1 试验方法

1.1 试验材料

试验选用尺寸为 150mm×50mm×2mm的6061铝合金板作为母材.选用的铝焊丝型号为ER5356,其直径为 1.2mm.保护气体选用高纯氩气(99.999%).

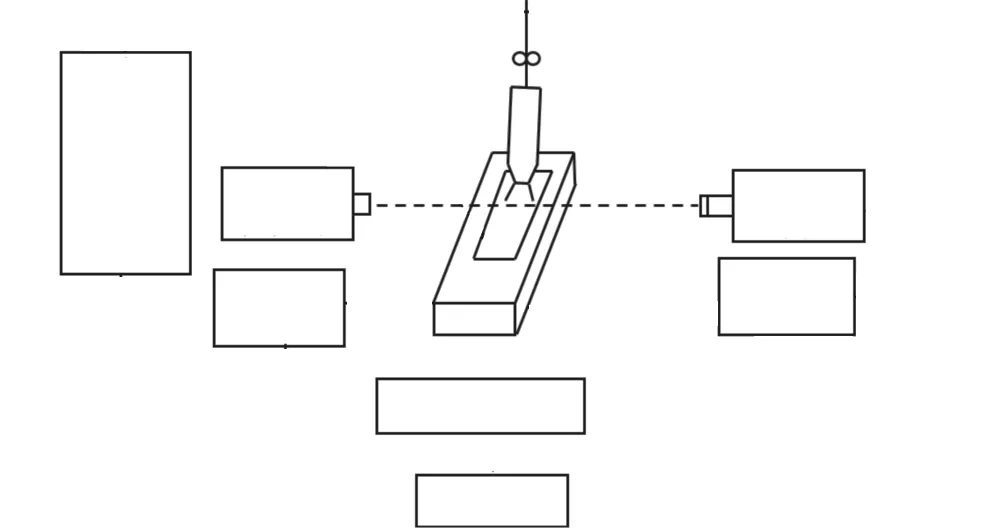

1.2 试验系统

整个试验系统如图1所示,其主要包括焊接系统、高速摄像采集系统以及焊接电信号采集系统.焊接系统包括Fronius公司的CMT Advanced 4000R型焊接电源、FANUC M-10iA型机器人以及伺服移动平台;高速摄像采集系统主要包括 FASTCAMSuper10KC型高速摄像机、Nikon AF-S镜头、Kenko微距镜头以及波长为(808±10)nm的激光背光光源,采样频率设置为 4kHz,图像分辨率为 896×896;焊接电信号采集系统主要包括霍尔电流(电压)传感器、NI数据采集卡以及计算机,采样频率同样设置为4kHz.

图1 试验系统Fig.1 Experimental system

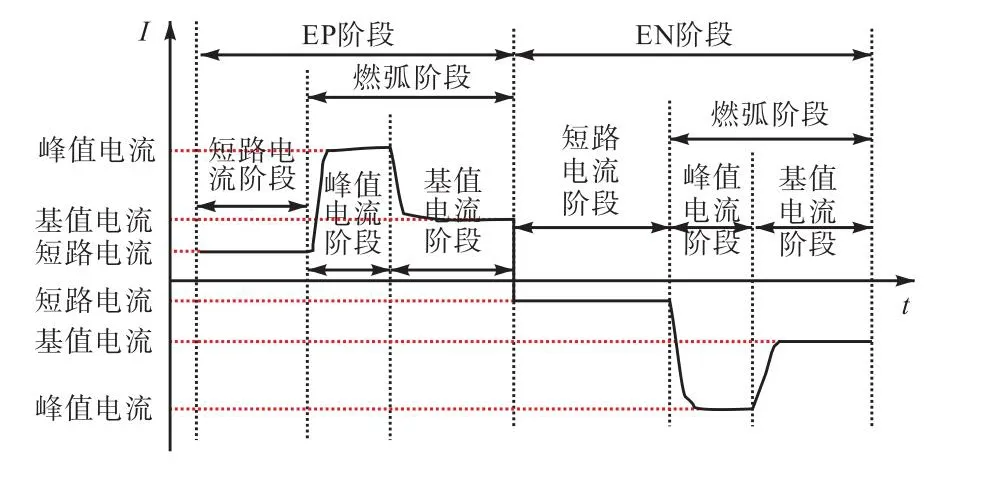

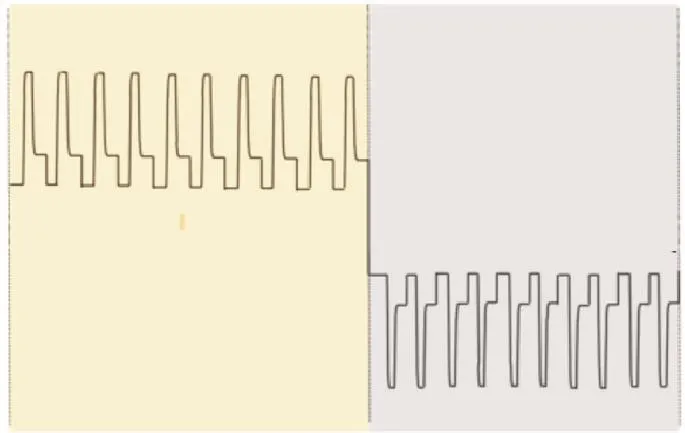

1.3 试验设计

VP CMT的典型焊接电流波形如图2所示.试验过程中将EP与EN之比设置为10∶10,即先进行10个EP阶段之后再进行10个EN阶段,并按此循环,在母材上进行平铺.其所对应的实际电流波形如图3所示.为了定量对比EP和EN阶段的熔滴体积增长变化情况,设置了相关焊接参数,使 EP和 EN各阶段具有相同的焊接电流及峰值电流持续时间.但由于EP和EN阶段的熔滴过渡物理行为并不一致,故EP和EN阶段的基值电流持续时间并不完全相同.

图2 典型的VP CMT焊接波形Fig.2 Typical welding waveforms of VP CMT

图3 EP与EN之比为10∶10的电流波形Fig.3 Current waveform with EP/EN ratio of 10∶10

试验中采用的具体焊接工艺参数如表1所示.焊接过程中焊枪以及高速摄像采集系统保持固定不动,母材在行走机构的带动下匀速运动.在 CMT焊接中,送丝速度与焊接电流相关联.CMT焊机内部的专家系统会根据实际焊接电流匹配适当的送丝速度,该值无法通过人为修改.因此在不同的焊接参数下,其送丝速度并不相同.

表1 焊接工艺参数Tab.1 Welding parameters

2 熔滴体积的计算

2.1 熔滴轮廓提取

在 VP CMT焊接过程中,强烈的弧光及产生的烟尘会使原始图片的质量变差,干扰对图像边界的判断[10].因此为了能够准确地计算熔滴体积,本文利用数字图像处理技术对由高速摄像机拍摄得到的原始熔滴过渡图像进行处理.整个图像处理过程如图4所示.

图4 图像处理过程Fig.4 Image processing process

2.2 “固-液”界面的判定

经过图像处理后的二值图像由灰度等级为 0或255的像素点组成.通过焊丝直径所对应的像素点数推测出一个像素点所对应的实际大小为 0.02mm.以二值图片的左上角为坐标原点建立像素坐标系,x轴方向水平向右,y轴垂直于 x轴并且竖直向下.在图像处理过程中对原始图片进行了剪切处理,保留感兴趣区域(ROI).由于焊接过程中焊丝的往复运动,每张图片的 ROI并不完全相同,因此每张图片的坐标原点并不是固定不变的.根据熔滴径向尺寸与焊丝直径之间的关系,对焊丝与熔滴之间“固-液”分界面的判定可以分为3种情况.

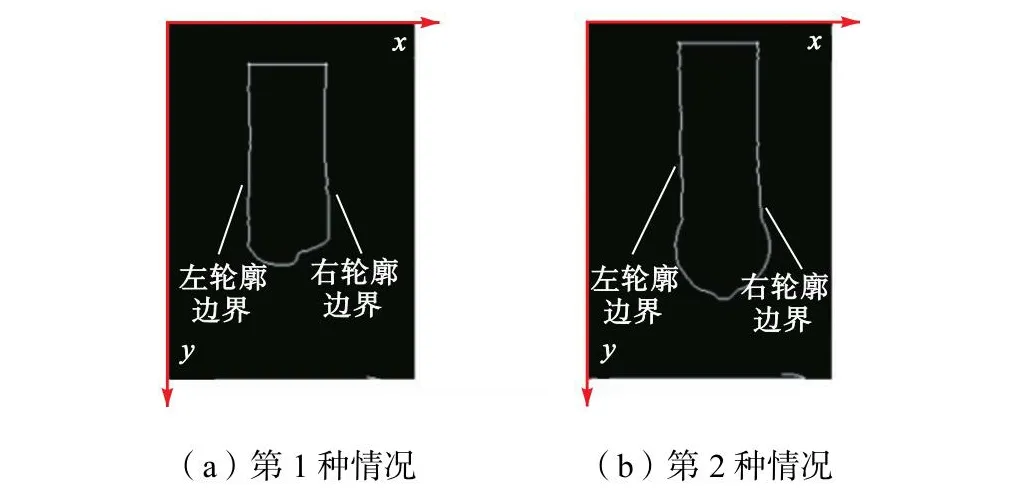

第 1种情况发生于燃弧阶段前期,如图5(a)所示,此时焊丝刚抽离熔池,残存在焊丝底部的液态金属呈现不规则状,该情况下熔滴径向尺寸明显小于焊丝直径;第 2种情况发生于燃弧阶段中后期,如图5(b)所示,此时随着固态焊丝熔化量的增加,液态金属在表面张力等力的作用下,呈现较为规则的椭圆形,该情况下熔滴上半部分的径向尺寸明显大于焊丝直径.

图5 典型熔滴过渡图像Fig.5 Typical images of droplet transfer

在熔滴过渡过程中,会出现熔滴径向尺寸与焊丝直径相等的情况.但这种情况持续时间较短,熔滴在表面张力、重力、电弧力等力的作用下,其径向距离表现出大于或小于焊丝直径,就很快转换为前面两种情况,在计算过程中将这种情况忽略不计.

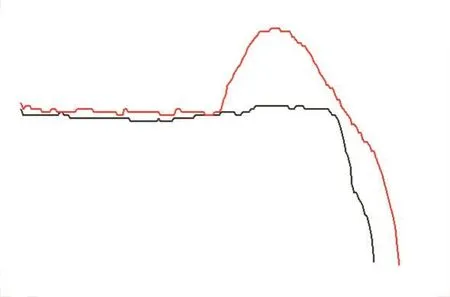

基于上述讨论,沿 y轴方向测量了图5(a)、(b)左、右轮廓边界之间的距离d,测量结果如图6所示.

图6 左、右轮廓边界距离Fig.6 Distance between right and left outline

理论上,焊丝的直径应该保持固定不变,但是从图6中可以看出,测量得到的焊丝直径存在明显波动.这是因为在实际焊接过程中,焊丝并非完全垂直于工件,焊丝在背光光源的照射下会产生阴影区域,这会对焊丝边界的识别造成干扰,导致提取的焊丝轮廓存在误差.此外,烟尘、光线等噪声同样会干扰对焊丝边界的识别.显然,图6中d开始连续上升或下降的位置所对应的水平面即为“固-液”分界面.为了方便对“固-液”分界面的自动识别,当左、右轮廓边界距离 d沿 y轴连续相等时,仅保留其起始位置的d′,删除后续距离连续相等的点.其计算结果如图7所示.图7中的Δy为相邻两个 d′之间的距离.将左、右轮廓边界距离 d ′连续增加或者减少且其相应的Δy均小于阈值的起始突变点所对应的水平面作为“固-液”分界面.

图7 “固-液”界面分界点的判定Fig.7 Determination of“solid-liquid” boundary

2.3 熔滴体积的计算

将判定“固-液”界面分界面后熔滴二维投影图像的旋转体体积等效为实际的熔滴体积.熔滴体积的具体计算式为

式中:Vdrop为熔滴体积;y1、y2分别代表熔滴与焊丝分界面的 y轴坐标以及熔滴最低点的 y轴坐标;wpixel代表一个像素点对应的实际大小;xright和 xleft分别代表熔滴轮廓右边界和左边界的x轴坐标.

需要说明的是,由于每张图片中的坐标原点位置可能会发生变化,故不同图片中“固-液”分界面的 y轴坐标并非恒定不变的.而判断“固-液”分界面以及计算瞬时熔滴体积所需要的均为相对值,因此选择任意坐标原点不会对最终结果产生影响.此外,在判断熔滴与焊丝之间的“固-液”分界面时进行了简化处理,即将“固-液”界面简化为水平面,因此在同一张图片中,“固-液”分界面的y轴坐标是定值.

3 试验结果与分析

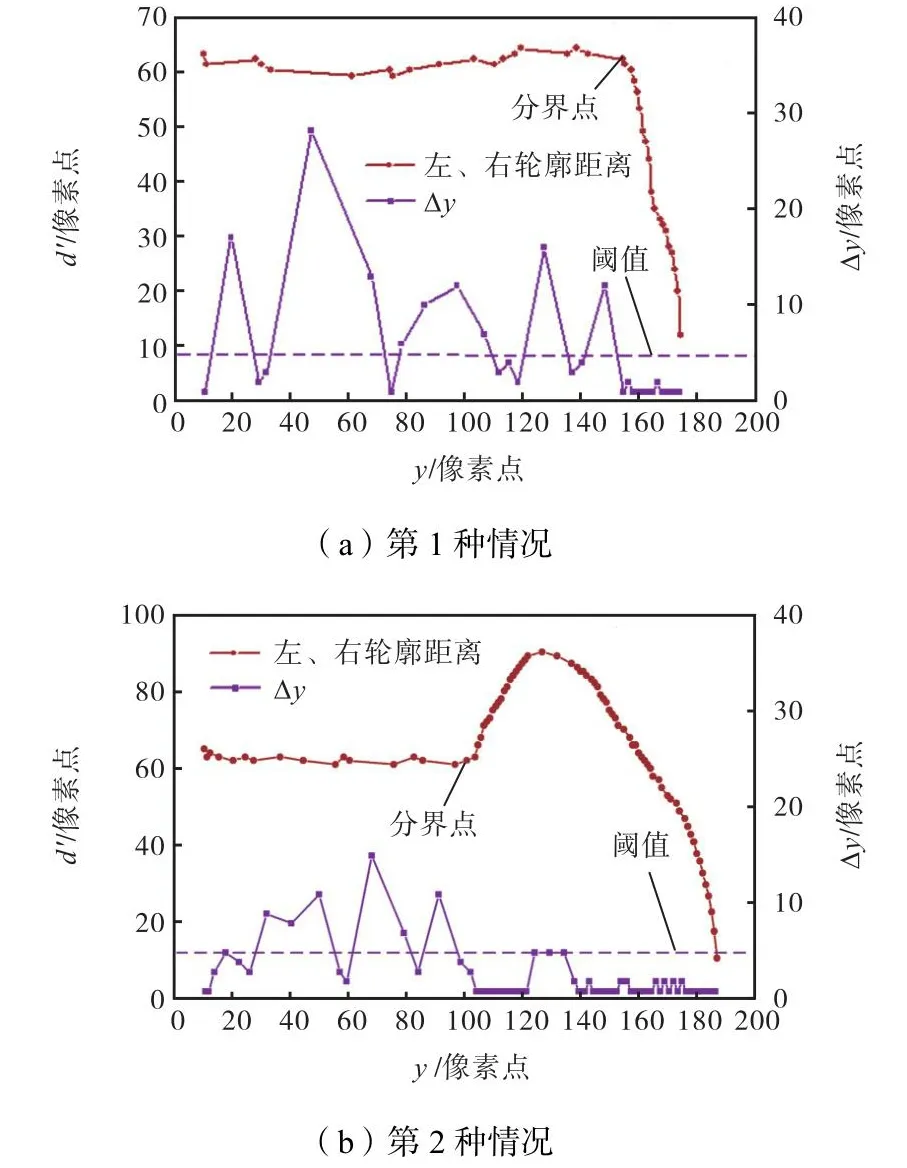

在稳定的焊接过程中,EP和 EN阶段每一个熔滴过渡周期应都具有相似的规律.因此利用第2节所述方法,分别计算了 1~5组焊接参数下,EP和 EN阶段连续 5个稳定的熔滴过渡周期燃弧阶段的熔滴体积增长量ΔV以及该阶段输入功W,具体计算式为

式中:Vstart表示刚开始燃弧时的残余熔滴体积;Vfinal表示即将熄弧时的熔滴体积;t1表示刚开始燃弧的时刻;t2表示即将熄弧的时刻;ut和it分别表示对应时刻的瞬时电压和瞬时电流.

1~5组焊接参数下计算得到的ΔV和 W 如图8所示.总体来看,在相同焊接参数下,无论是EP还是EN 阶段,计算得到的ΔV和 W 波动较小,均具有较好的一致性,这说明焊接过程较为稳定.同时ΔV与W具有相同的变化趋势,表明ΔV与W呈正相关.分别对比相同参数下EP和EN阶段的ΔV和W可以发现,EP阶段的ΔV小于EN阶段,而EP阶段的W大于EN阶段.在相同的参数下,EN阶段的焊丝熔化量大于EP阶段,当焊丝与工件距离相同时,相较于EP阶段,熔滴在 EN燃弧阶段会先接触熔池.因此 EN燃弧阶段的持续时间小于 EP燃弧阶段.根据式(3)可知,在相同的电参数下,燃弧阶段持续时间越短,燃弧阶段输入功越小.

图8 各参数下 EP/EN燃弧阶段熔滴体积增长量及其输入功Fig.8 Increasing amount of droplet volume and input work in plasma phase of EP/EN phase under different parameters

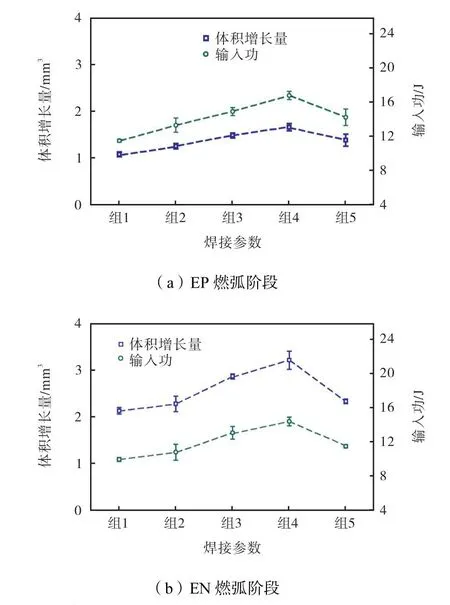

燃弧阶段输入功与熔滴体积增长量之比W/ΔV表示得到单位体积的液态金属所需要的输入功.图9给出了不同焊接参数下EP和EN阶段的W/ΔV.

图9 EP/EN阶段下输入功与熔滴体积增长量之比Fig.9 Ratio of input work and droplet volume increasing amount in EP and EN phase

从图9可以看出,各组参数下计算得到的W/ΔV具有较小的波动,而且 EP和 EN阶段整体的W/ΔV同样波动较小.这表明燃弧阶段熔滴体积的增加量与该阶段的输入功线性正相关.将EP和EN阶段在各组参数下所求得的W/ΔV分别求平均值,可得 EP阶段的W/ΔV约为 10.443J/mm ,EN 阶段的W/ΔV约为4.903J/mm,EP阶段约为EN阶段的2.2倍.这说明熔化相同体积的铝焊丝,EP阶段需要消耗的输入功约是EN阶段的2.2倍.

焊丝熔化的热量主要来源于伸出焊丝本身的电阻热、阳极(或阴极)析热以及电弧传热 3部分[11-12].考虑到铝焊丝的电阻较小,产生的电阻热较小,产生这种现象的原因可以从阴(阳)极产热以及电弧传热两个方面进行分析.

阳/阴极析热的计算式[12]分别为

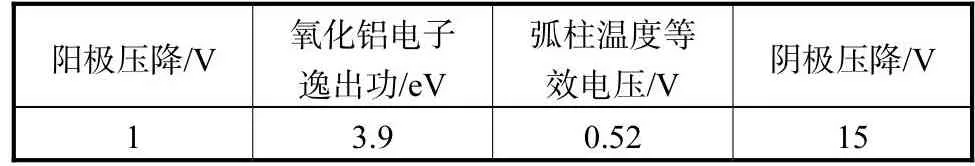

式中:PA表示阳极析热;PC表示阴极析热;UA表示阳极压降;UC表示阴极压降;UW表示电子逸出功;UT表示弧柱温度等效电压;I表示焊接电流.相关的物理参量如表2[13]所示.

表2 物理参量Tab.2 Physical parameters

结合式(4)、式(5)和表2可得,PA和PC分别为5.5I、10.54I,PC大约为PA的 1.9倍.这表明,在相同的电流参数下,铝焊丝作为阴极时的产热大约是作为阳极时产热的 1.9倍.需要说明的是,在本次计算过程中,忽略了焊丝直径、保护气体成分、焊丝伸出长度、焊丝与工件之间的距离以及 EN/EP阶段电弧空间温度不同等次要因素对阳极压降和阴极压降的影响,而将这些视为定值.考虑到上述因素波动范围不大,对阴/阳极压降的影响较小,因此将其忽略,计算得到的阴阳极区产热之比存在一定的误差.

由于氧化铝电子逸出功为 3.9eV,小于纯铝电子逸出功4.2eV.因此在EN阶段,即焊丝作为阴极时,为了更易于发射电子,电弧会沿焊丝产生“上爬”现象,寻找焊丝的氧化膜处,此时焊丝会有更多部位接受到高温弧柱区的热辐射;而在 EP阶段,即焊丝作为阳极时,由于纯金属的电离能低于金属氧化膜以及氩气的电离能,电弧会包裹液态纯金属熔滴,此时焊丝有较小的部位接受到弧柱区域的热辐射.因此,EN阶段相较于 EP阶段接收到了更多的电弧传热,导致在相同的热输入下EN阶段熔化的焊丝体积大于EP阶段.

4 结 论

(1) 通过对拍摄得到的铝焊丝VP CMT熔滴过渡图像进行图像处理,分别针对熔滴径向尺寸大于焊丝直径或小于焊丝直径两种情况,提出了基于熔滴的轮廓边界距离的变化作为焊丝和熔滴分界面的新思想,进而给出了计算燃弧阶段熔滴瞬时体积的方法.

(2) 定量对比分析了铝焊丝VP CMT在EP/EN阶段的熔滴体积增长量和输入功,发现无论是在 EP阶段还是EN阶段,燃弧阶段熔滴体积增长量与燃弧阶段输入功呈线性正相关;熔化相同体积的铝焊丝,EP燃弧阶段需要消耗的燃弧阶段输入功约是EN阶段的2.2倍.