纳米复合陶瓷球在边磨边浸工艺中的应用研究

2023-03-15秦贞军陈光辉张吉安牛桂强石宝兴

秦贞军,陈光辉,张吉安,牛桂强,石宝兴,王 虎

(青海昆仑黄金有限公司)

引 言

边磨边浸工艺可以强化浸出过程,缩短浸金时间,其原因是:①金精矿在磨矿过程中不断暴露出新鲜金表面,具有较高的反应活性,有利于氰化络合反应的进行;②磨矿过程中强烈的搅拌作用,破坏或减薄了金粒表面界面层,强化了CN-、O2、[Au(CN)2]-的扩散,从而加快了金的氰化络合反应;③磨矿过程中产生的热量提高了矿浆温度,有利于金的浸出[1]。但是,边磨边浸也存在一定的问题:①磨矿过程中产生的铁粉会缓慢地与氰化物作用,增加氰化物消耗量[2],同时生成的Na2Fe(CN)6采用酸化法很难去除,从而恶化了浸出环境;②温度的升高会增加氰化物与非贵金属的反应活性及氰化物的水解,使氰化物消耗量增加[3]。

纳米复合陶瓷球具有耐腐蚀、耐磨、密度低等特点,目前较多地应用在塔磨机和有色金属矿山细磨阶段,尚未有关于纳米复合陶瓷球在卧式球磨机超细磨、边磨边浸工艺中应用的报道。青海昆仑黄金有限公司从2021年7月开始,开展了纳米复合陶瓷球应用于边磨边浸工艺中卧式球磨机的可行性试验研究,结果表明,采用纳米复合陶瓷球替代钢球,实现了能耗、氰化钠耗量、球耗的降低,同时浸出介质质量得到改善,贵金属浸出率得到提高。在国家碳达峰碳中和背景下,具有很好的推广应用前景。

1 工艺流程及金精矿性质

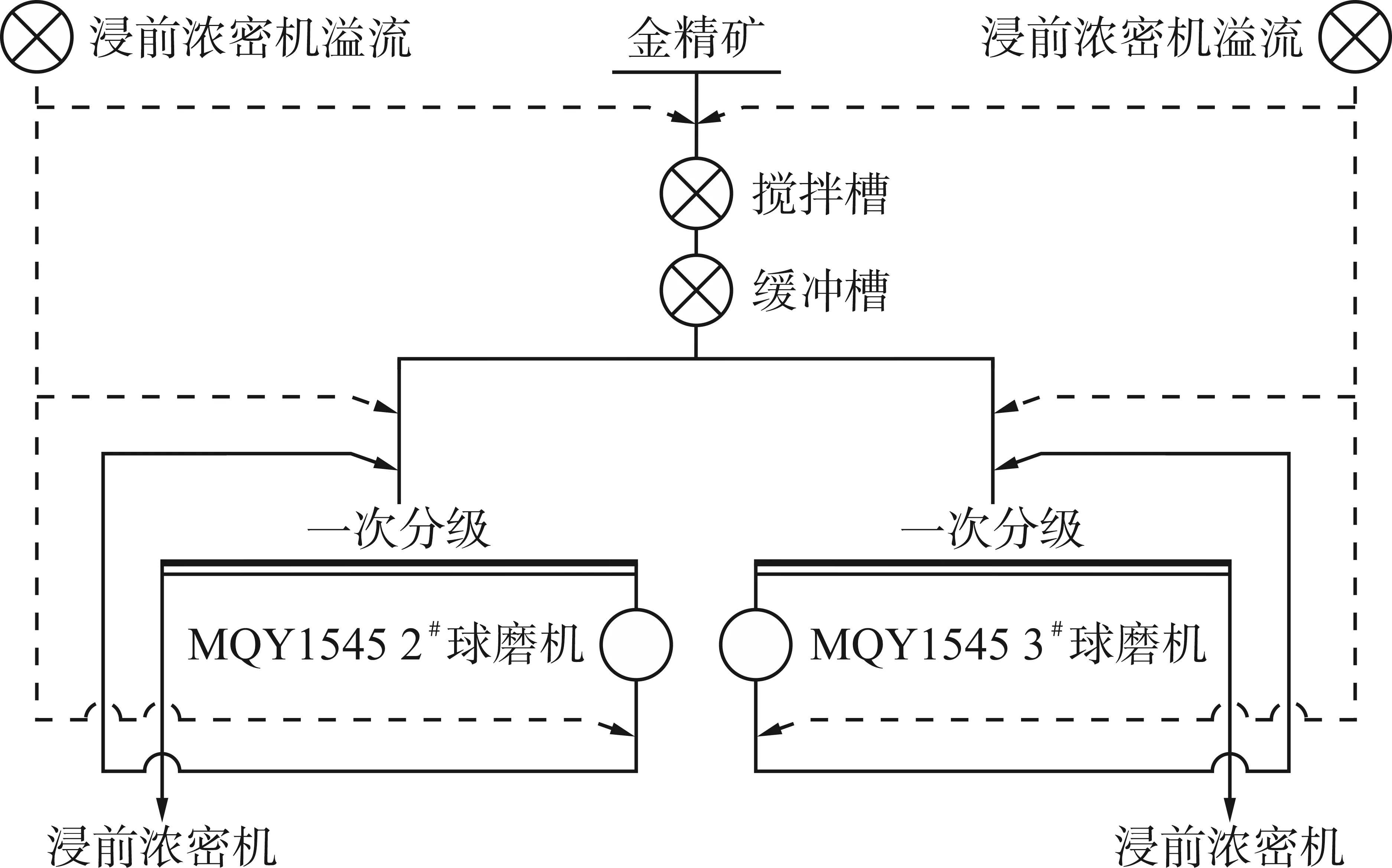

1.1 磨矿分级工艺流程

青海昆仑黄金有限公司氰化流程采用传统的CCD工艺,磨矿为2个平行的一段一闭路磨矿分级流程,金精矿经给料器给入搅拌槽内,搅拌后的矿浆进入缓冲槽,槽内的矿浆经分料器均匀分配到2台MQY1545球磨机对应的旋流器分级泵箱,经一段分级后,旋流器沉砂进入球磨机,磨矿后的产品进入分级泵箱内,形成闭路循环,旋流器溢流(即为最终的磨矿产品)进入到浸前浓密机,磨矿、分级用水均采用浸前浓密机溢流水,同时在球磨机给料口处添加氰化钠,实现边磨边浸。工艺流程见图1。

图1 磨矿分级工艺流程

青海昆仑黄金有限公司MQY1545球磨机采用锻造钢球作为充填介质,初始球制度为φ30 mm、φ20 mm 质量比1 ∶1,充填率为38 %,日常生产中补加φ30 mm钢球,电动机工作电流为(192±1)A。受氰化钠及碱腐蚀等因素的影响,钢球吨耗达到1.5 kg左右,磨矿过程中产生的大量铁屑与氰化钠反应,造成氰化钠耗量增加,同时产生的铁氰络合物进入浸出介质中,采用酸法无法有效去除,从而进一步恶化了浸出条件,造成贵金属浸出率偏低。

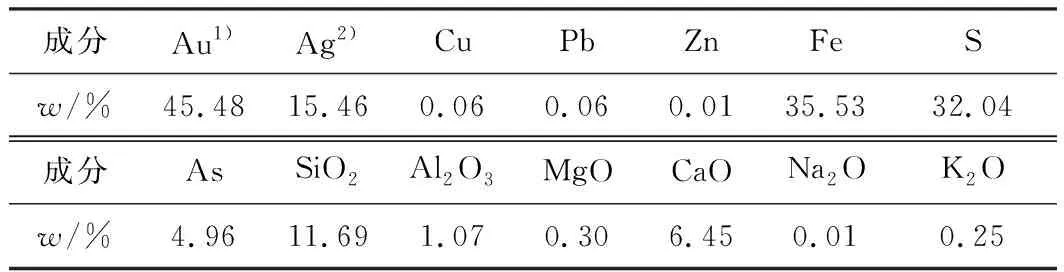

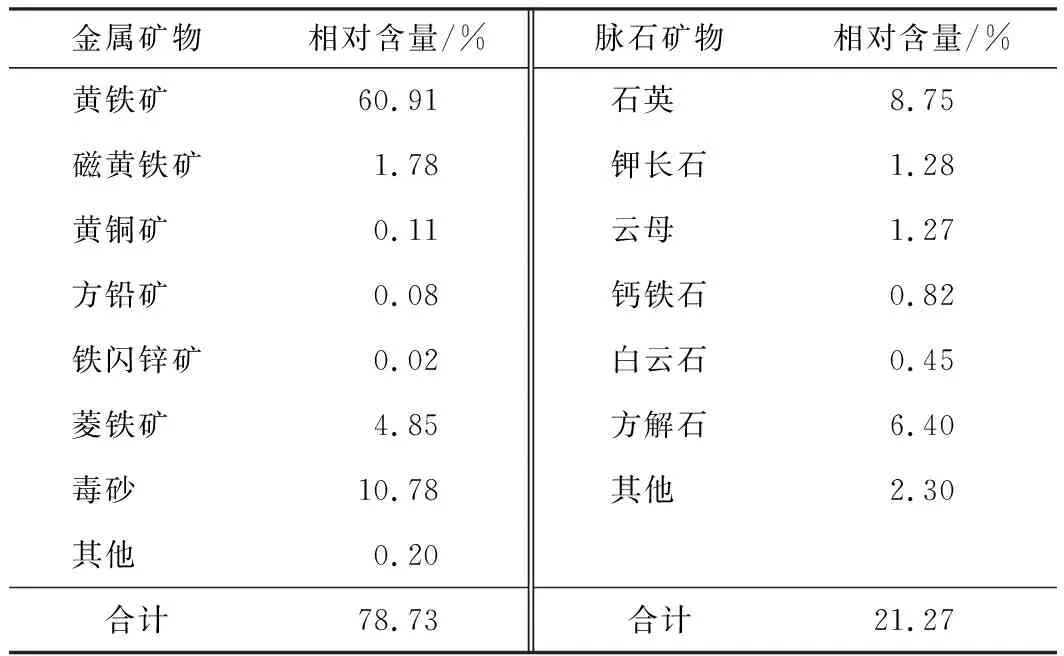

1.2 金精矿性质

金精矿化学成分分析结果见表1,矿物组成分析结果见表2。

表1 金精矿化学成分分析结果

表2 矿物组成分析结果

由表1、表2可知,该金精矿中主要矿物为黄铁矿、毒砂、石英等,为中等可磨性矿石。

1.3 原矿及磨矿产品粒度分析

原矿及采用锻造钢球球磨机磨矿产品(旋流器溢流)粒度筛析结果见表3。

表3 粒度筛析结果

2 纳米复合陶瓷球应用研究

纳米陶瓷球按制成材料可分为碳化硅陶瓷球、氮化硅陶瓷球、氧化锆陶瓷球及氧化铝陶瓷球[4]4种。试验用陶瓷球为景德镇百特威尔新材料有限公司生产的纳米复合陶瓷球,真密度3.7~4.1 g/cm3,莫氏硬度>8.5,是由延性的金属粉末和脆性的陶瓷粉末相结合,制成的一种新型粒子增强型工程材料,具有高强度、高耐磨、可塑性和耐疲劳性等特点。其磨耗与常规纳米陶瓷球基本相当,价格仅为常规纳米陶瓷球的一半。

为更好地对比钢球和纳米复合陶瓷球的应用效果,此次试验仅将2#球磨机的磨矿介质由钢球全部更换为纳米复合陶瓷球。

2.1 初始球及补加球制度

由于试验是将纳米复合陶瓷球应用到细磨阶段,金精矿以研磨作用为主,因此初始球制度按照大幅减小球径、增大比表面积的原则,确定φ25 mm、φ20 mm、φ15 mm纳米复合陶瓷球质量比1 ∶2 ∶2为初始球配比。日常生产过程中补加φ25 mm纳米复合陶瓷球。

2.2 充填率

由于纳米复合陶瓷球密度为3.77 g/cm3,仅为传统钢球的一半,在球磨机中作为磨矿介质使用,降低了介质离心力和对矿物的冲击能。因此,为了确保磨矿效率,需要提升磨矿介质充填率。此外,对现场球磨机中空轴颈内套进行了改造,增设了带有条缝孔的反螺旋装置,在提高磨矿介质充填率的同时,保证球磨机不“吐球”。球磨机排料口反螺旋装置见图2。

图2 球磨机排料口反螺旋装置

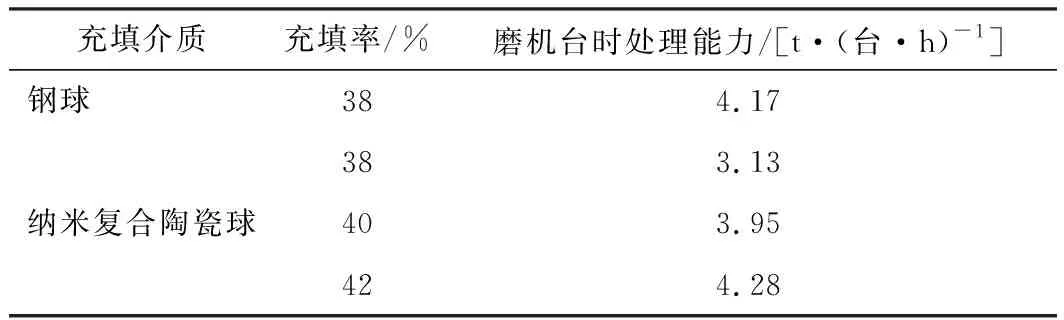

控制磨矿浓度为63 %左右,在保证磨矿产品中-0.037 mm粒度达到95 %的条件下,进行了充填率与磨机台时处理能力试验,结果见表4。

表4 充填率与磨机台时处理能力试验结果

由表4可知:采用纳米复合陶瓷球作为磨矿介质时,当充填率达到42 %时,与钢球充填率达到38 %时基本一致;当进一步提高纳米复合陶瓷球充填率时,出现明显的吐球现象,因此控制纳米复合陶瓷球充填率为42 %。

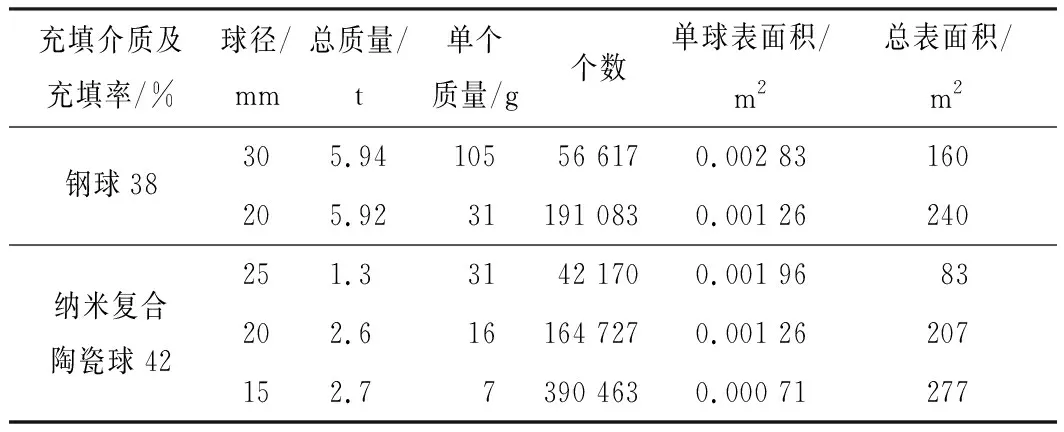

2种磨矿介质质量及表面积对比见表5。

表5 纳米复合陶瓷球与钢球质量及表面积对比

由表5可知:纳米复合陶瓷球质量仅为钢球质量的55.65 %,但表面积为钢球的1.41倍。与钢球相比,虽然纳米复合陶瓷球的冲击作用明显减弱,但研磨作用更加明显,因此保证了球磨机的磨矿效率。另外,由于纳米复合陶瓷球质量更小,球磨机电流也由192 A左右降低到125 A,降幅达到34.90 %。

2.3 磨矿浓度

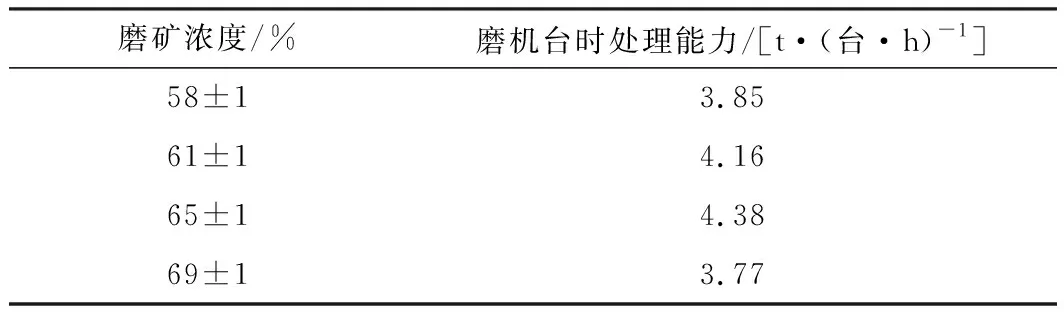

磨矿浓度与磨机台时处理能力试验结果见表6。

表6 磨矿浓度与磨机台时处理能力试验结果

由表6可知:当磨矿浓度控制在(65±1)%时,磨机台时处理能力较大,旋流器溢流细度达到95.36 %,与采用钢球进行磨矿时的产品细度基本一致。随着磨矿浓度的增加,矿浆流动性变差、流速变慢,磨矿效率降低,且当磨矿浓度达到70 %左右时,部分纳米复合陶瓷球随矿浆一同排出,影响正常磨矿。

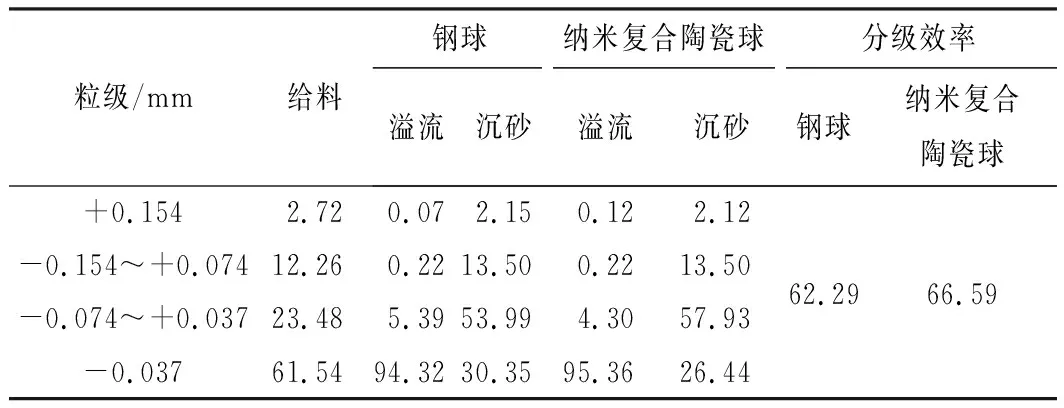

采用纳米复合陶瓷球和钢球的分级效率、球磨机给排料细度对比见表7。

表7 粒级指标及分级效率对比 %

由表7可知,采用纳米复合陶瓷球进行磨矿,分级效率有所提升。

2.4 氰化钠耗量

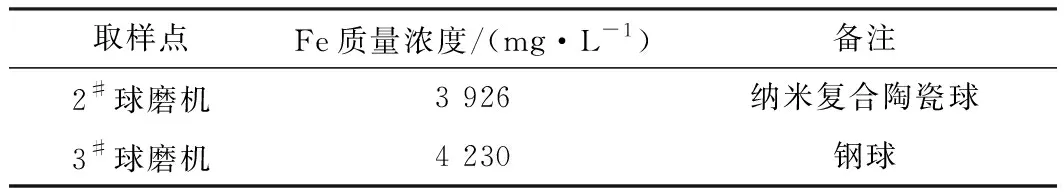

分别对2#、3#球磨机对应的旋流器溢流进行取样分析,重点分析了其液体中的Fe质量浓度,结果见表8。

表8 磨矿-分级系统溢流液体中Fe质量浓度

由表8可知,采用纳米复合陶瓷球磨矿,旋流器溢流液体中的铁质量浓度降低了304 mg/L,这表明纳米复合陶瓷球在化学性能方面属于惰性稳定物,基本不与碱反应;钢球的磨损导致产品中杂质铁增加,使得氰化钠耗量和浸出液中杂质铁增加[5]。

3 工业试验

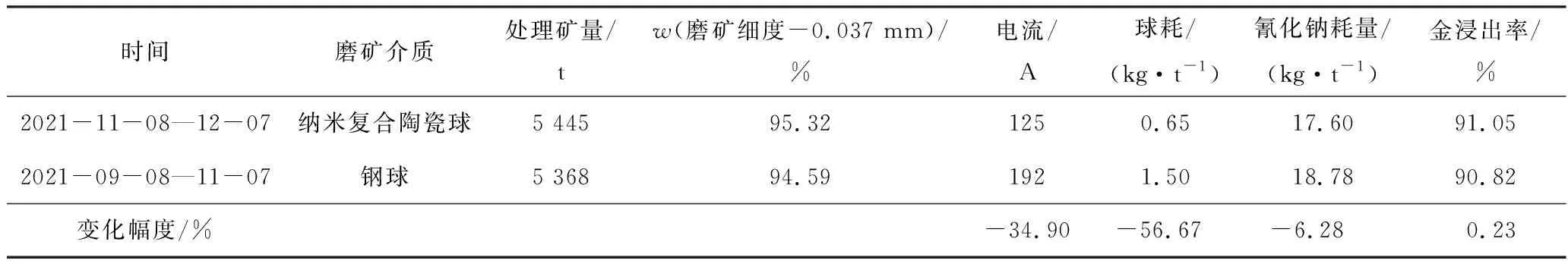

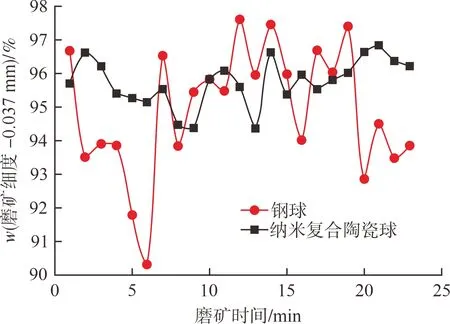

2021年11月8日,青海昆仑黄金有限公司将2台MQY1545球磨机磨矿介质全部更换为纳米复合陶瓷球,并保持充填率42 %左右,在保证处理矿量的同时,实现了能耗、球耗、氰化钠耗量的有效降低,另外进入到浸出介质中的铁含量明显降低,浸出介质质量得到改善,浸出率得到提高。工业试验结果见表9。同时,对比了2种磨矿介质下产品细度,结果见图3。

表9 纳米复合陶瓷球使用前后对比

图3 2种磨矿介质下产品细度对比

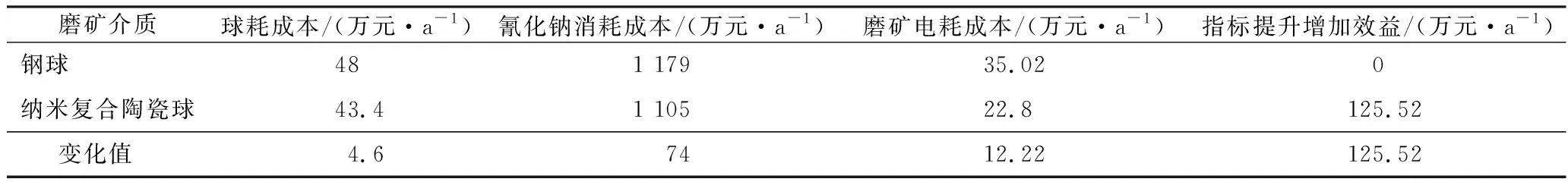

采用钢球作为磨矿介质时,磨矿细度的总体标准差8.82 %;采用纳米复合陶瓷球作为磨矿介质时,总体标准差3.25 %;表明采用纳米复合陶瓷球作为磨矿介质时磨矿细度更加稳定。2种磨矿介质下经济效益分析结果见表10。

表10 2种磨矿介质下经济效益分析结果

由表10可知,采用纳米复合陶瓷球作为磨矿介质,球耗成本年可节约4.6万元,氰化钠消耗成本年可节约74万元,磨矿电耗成本年可节约12.22万元,指标提升年可新增经济效益125.52万元,年新增经济效益合计216.34万元。

4 结 论

1)采用纳米复合陶瓷球替代钢球作为磨矿介质时,为保证球磨机磨矿效率,需要提高磨机充填率,增加磨矿介质比表面积。通过对球磨机排料口进行改造,增加带有条缝孔的反螺旋装置,可在提升磨机充填率的前提下,避免“吐球”现象。

2)采用纳米复合陶瓷球,在磨机充填率达到42 %时,与采用钢球、磨机充填率为38 %相比,磨机台时处理能力基本一致。

3)采用纳米复合陶瓷球可有效减少铁质进入浸出介质中,从而改善浸出介质质量并降低氰化钠耗量,同比降幅6.28 %,年可节约氰化钠消耗成本74万元;金浸出率提高0.23百分点,年可新增经济效益125.52万元。此外,吨矿电耗同比下降34.90 %,年可节约电耗成本12.22万元。

4)采用纳米复合陶瓷球,由于充填率更高、磨矿介质的比表面积大幅增加,磨矿稳定性更好。而且纳米复合陶瓷球具有耐磨、耐腐蚀性能,特别是在具有腐蚀性液体的环境下,球耗低的优势更加明显,球耗实际下降比例为56.67 %,年可节约球耗成本4.6万元。