含铜金氧化矿石回收金银铜试验研究

2023-03-15孔令强郭建东

孔令强,张 涛,郭建东

(1.山东国大黄金股份有限公司; 2.山东省地质矿产勘查开发局第六地质大队)

引 言

中国产金基地山东、河南等省储藏大量含铜金矿石,长江中下游地区的江西、安徽、湖南等铜基地的铜矿石普遍伴生金,含铜金矿石采用氰化工艺进行处理,氰化钠消耗较高,金、银浸出率低,其中的铜等有价金属难以有效回收,氰化尾矿处置困难。因此,该类含铜金矿石在氰化浸出前,必须采用适宜的工艺进行预处理[1-2],脱除影响金、银浸出的杂质金属。

某金矿是由地下岩浆涌出地表形成的多金属硫化矿,经长期风化氧化,铜、铅、锌等硫化物被氧化为硫酸盐,矿石含金2.60 g/t、银116.00 g/t,属于典型的难处理含铜金矿石。对于这种矿石的处理回收,科技工作者先后开展了浮选、氰化浸出、浮选+浸出、中温焙烧+浸出等多种选冶工艺研究,均未取得理想的结果。

在借鉴处理高铜、铅氧化矿的“酸预浸铜”“氨氰法浸金工艺”[3-6]等文献资料的基础上,本文对国内某金矿含铜金氧化矿石进行了酸浸浸铜、铵盐+环保提金剂浸出试验研究,以期为该矿石中金、银、铜的高效综合回收提供技术依据。

1 试验材料与流程

1.1 试验原料

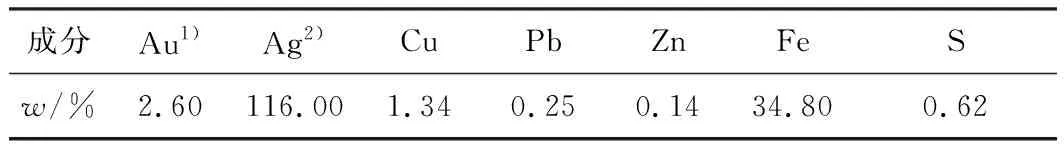

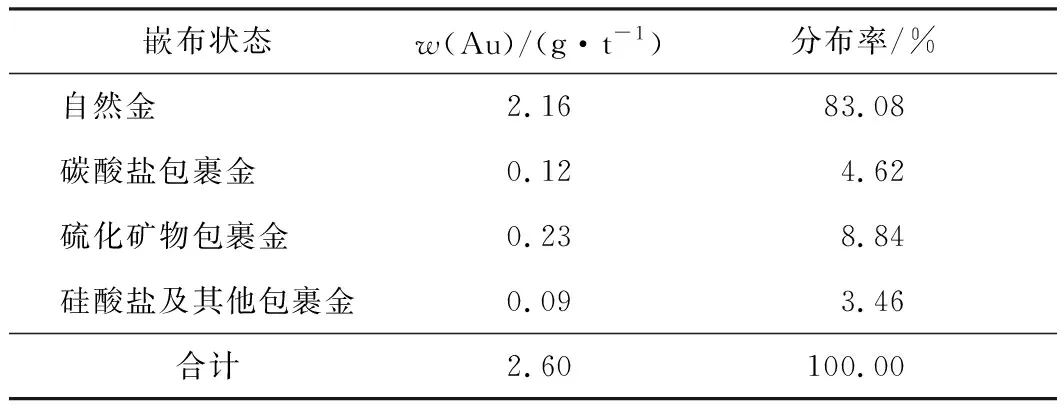

试验矿石样品为经过6次取样的混合矿样,矿石多元素分析结果见表1,金嵌布状态分析结果见表2,铜物相分析结果见表3。

表1 矿石多元素分析结果

表2 金嵌布状态分析结果

表3 铜物相分析结果

由表1~3可知:矿石中金品位2.60 g/t、银品位116.00 g/t、铜品位1.34 %,为主要有价回收金属元素;83.08 %的金为自然金,碳酸盐包裹金及硫化矿物包裹金分别占4.62 %和8.84 %,其余为硅酸盐及其他包裹金。矿石中金属矿物主要为氧化铜矿物、赤铁矿,少量黄铜矿、黄铁矿、方铅矿、闪锌矿;脉石矿物主要为含二氧化硅的矿物,少量硅酸盐。矿石中自由氧化铜、结合氧化铜分别占52.24 %、29.85 %,原生硫化铜、次生硫化铜仅分别占13.43 %、4.48 %。铜的物相特性表明,该矿石采用直接氰化法、浮选法进行处理,技术难度较大。

1.2 试验流程

根据含铜金氧化矿石性质,制定综合回收试验流程为磨矿、酸浸浸铜、含金酸浸渣浸金。含铜金氧化矿石回收金银铜试验流程见图1。

图1 含铜金氧化矿石回收金银铜试验流程

1.3 试验原理

1.3.1 酸浸浸铜

氧化铜、氧化铁矿物与硫酸发生的化学反应为:

矿石中铜与硫酸发生反应生成硫酸铜,进入酸浸液,采用铁粉置换法或萃取法从酸浸液中回收铜。

1.3.2 铵盐+环保提金剂提金

高铜氧化金矿石浸出时加入铵盐,在形成可溶性金络离子的同时,生成[Cu(NH3)4]2+,有利于金浸出和铜沉淀形成,减少环保提金剂的消耗。氨与银、铜、铅、锌等发生配合反应,其中与银、铜发生的化学反应如下:

4[Ag(NH3)2]++4OH-+6H2O,

由于银与NH3生成配合物,有利于提高银的浸出效果;铜与NH3配合减少了铜与环保提金剂中有效络离子的反应量,降低了环保提金剂的消耗。

环保提金剂BK516是一种可替代剧毒氰化钠的环保型金矿选矿药剂,其主要成分包括碳化三聚氰酸钠、碱性硫脲、碱性聚合铁、碱和碳酸盐等,在浸金过程中,其辅助成分会产生协同作用,使氰基可以络合、溶解金,进而达到提金的目的。

1.4 试验试剂与方法

试验所用试剂均为分析纯,硫酸(工业级)、碳酸氢铵(工业级)、石灰(工业级)、氢氧化钠(工业级)、碳酸钠(工业级)、环保提金剂BK516。

试验方法:将矿样磨至一定粒度,根据酸浸工艺参数要求,添加硫酸,控制温度搅拌浸出一定时间,过滤洗涤,获得含铜酸浸液,然后回收铜;根据金银浸出工艺参数要求,向含金酸浸渣中添加一定用量药剂,常温常压下搅拌一定时间,浸出渣分析金、银,计算金、银浸出率。

2 结果与讨论

2.1 酸浸浸铜条件试验

2.1.1 磨矿细度

磨矿可使矿石中的有用矿物与脉石矿物最大限度解离,以提供粒度符合下一工序要求的物料。但是,磨矿过程是矿物加工中动力消耗、金属材料消耗最大的作业,因此选择适宜的磨矿细度对保障金属回收率、磨矿成本、固液分离作业稳定极为重要。考察不同磨矿细度对酸浸浸铜指标的影响,探索最佳的磨矿细度。固定试验条件:每次取矿样1 000 g,硫酸用量50 kg/t,酸浸温度60 ℃,液固比2 ∶1,酸浸时间2 h。试验结果见表4。

表4 磨矿细度试验结果

由表4可知:铜浸出率随着磨矿细度的增加而提高,当磨矿细度-0.074 mm占90 %时,铜浸出率达到83.73 %;继续提高磨矿细度,铜浸出率提高趋缓。综合考虑,适宜的磨矿细度为-0.074 mm占90 %。

2.1.2 硫酸用量

硫酸作为铜矿物中铜的浸出试剂,其用量是铜浸出率高低的重要影响因素,但硫酸用量过高不仅造成试剂成本高,而且对后续提金作业pH的调整造成影响,因此考察了硫酸用量对铜浸出率的影响。固定试验条件:每次取矿样1 000 g,磨矿细度-0.074 mm占90 %,酸浸温度60 ℃,液固比2 ∶1,酸浸时间2 h。试验结果见表5。

表5 硫酸用量试验结果

由表5可知:随着硫酸用量的增加,铜浸出率呈明显增加趋势。当硫酸用量为50 kg/t时,铜浸出率达到83.73 %;继续增加硫酸用量,铜浸出率变化不明显。综合考虑,选择硫酸用量50 kg/t为宜。

2.1.3 酸浸温度

固定试验条件:每次取矿样1 000 g,磨矿细度-0.074 mm 占90 %,硫酸用量50 kg/t,液固比2 ∶1,酸浸时间2 h。试验结果见表6。

表6 酸浸温度试验结果

由表6可知:随着酸浸温度的升高,铜浸出率逐渐增加;但酸浸温度超过60 ℃时,铜浸出率增加不明显。综合考虑,选择酸浸温度为60 ℃。

2.2 铵盐+环保提金剂浸金条件试验

2.2.1 碱性试剂选择

为保持金、银浸出过程浸出液的稳定性,降低环保提金剂的用量,需要添加部分碱,以保持浸出液的碱度,同时选择适宜的碱性试剂能够消除金颗粒表面包裹物,提高金浸出效果。试验主要考察了石灰、氢氧化钠、碳酸钠3种碱性试剂作为pH调整剂时,对金、银浸出率的影响。固定试验条件:每次取酸浸渣样品1 000 g,液固比2 ∶1,采用碱性试剂调整矿浆pH值至9.5,碳酸氢铵用量5.0 kg/t,环保提金剂BK516用量3.0 kg/t,搅拌浸出36 h。试验结果见表7。

表7 碱性试剂选择试验结果

由表7可知:石灰、氢氧化钠、碳酸钠作为浸出过程pH调整剂,碳酸钠的金、银浸出率均较高,氢氧化钠次之,石灰较差。但是,从试剂用量及综合经济成本考虑,选择氢氧化钠最为适宜,氢氧化钠用量为6.0 kg/t。

2.2.2 铵盐试剂选择

试验主要探讨了碳酸氢铵、氯化铵、硫酸铵3种铵盐及用量对金、银浸出率的影响。固定试验条件:每次取酸浸渣样品1 000 g,液固比2 ∶1,采用氢氧化钠调整矿浆pH值至9.5,添加铵盐,环保提金剂BK516用量3.0 kg/t,搅拌浸出36 h。铵盐试剂选择试验结果见表8。

表8 铵盐试剂选择试验结果

由表8可知:碳酸氢铵、氯化铵、硫酸铵作为浸出过程铵盐添加剂,金、银浸出率均高于不添加铵盐者;随着各种铵盐添加量的增加,金、银浸出率均有所提高;添加碳酸氢铵较氯化铵、硫酸铵效果更佳。碳酸氢铵用量5.0 kg/t时,金、银浸出效果均较好;继续增加碳酸氢铵用量,金、银浸出率基本不变。综合考虑,选择碳酸氢铵最为适宜,用量为5.0 kg/t。

2.2.3 环保提金剂BK516用量

固定试验条件:每次取酸浸渣样品1 000 g,液固比2 ∶1,采用氢氧化钠调整矿浆pH值至9.5,氢氧化钠用量6.0 kg/t,碳酸氢铵用量5.0 kg/t,环保提金剂BK516用量为变量,搅拌浸出36 h。环保提金剂BK516用量试验结果见表9。

由表9可知:随着环保提金剂BK516用量的增加,金、银浸出率均呈逐步提升趋势。当BK516用量为3.0 kg/t时,金、银浸出率分别达到88.85 %、82.58 %;继续增加BK516用量,金、银浸出率提升趋缓。综合考虑,选择BK516用量为3.0 kg/t。

表9 环保提金剂BK516用量试验结果

2.2.4 浸出时间

固定试验条件:每次取酸浸渣样品1 000 g,液固比2 ∶1,氢氧化钠用量6.0 kg/t,碳酸氢铵用量5.0 kg/t,环保提金剂BK516用量3.0 kg/t,浸出时间为变量。浸出时间试验结果见表10。

表10 浸出时间试验结果

由表10可知:浸出时间是影响金、银浸出效果的重要因素之一,随着浸出时间的延长,浸渣金、银品位逐渐降低,金、银浸出率逐渐提高。当浸出时间为36 h 时,浸渣金、银品位分别为0.32 g/t、22.30 g/t;继续延长浸出时间,金、银浸出率变化不明显。综合考虑,选择浸出时间为36 h。

2.3 综合条件试验

酸浸试验条件:每次取矿样1 000 g,磨矿细度-0.074 mm 占90 %,硫酸用量50 kg/t,液固比2 ∶1,酸浸温度60 ℃,酸浸时间2 h。

铵盐+环保提金剂浸金试验条件:液固比2 ∶1,氢氧化钠用量6.0 kg/t,碳酸氢铵用量5.0 kg/t,环保提金剂BK516用量3.0 kg/t,搅拌浸出36 h。综合条件下进行3组平行试验,结果见表11。

表11 综合条件试验结果

由表11可知:综合条件下,3组平行试验指标较好,酸浸渣平均含铜0.24 %,铜平均浸出率为83.77 %;浸渣金、银平均品位分别为0.32 g/t、22.30 g/t,金、银平均浸出率分别为88.85 %、82.59 %。

3 结 论

1)某含铜金氧化矿石采用酸浸浸铜、铵盐+环保提金剂浸出工艺,即磨矿、加热酸浸浸铜、酸浸渣铵盐+环保提金剂BK516浸出金银,技术上是可行的。

2)含铜金氧化矿石在磨矿细度-0.074 mm占90 %,硫酸用量50 kg/t,液固比2 ∶1,酸浸温度60 ℃,酸浸时间2 h条件下,铜平均浸出率达到83.77 %。

3)含金银酸浸渣在液固比2 ∶1,氢氧化钠用量6.0 kg/t,碳酸氢铵用量5.0 kg/t,环保提金剂BK516用量3.0 kg/t,搅拌浸出36 h的条件下,浸渣金、银平均品位分别为0.32 g/t、22.30 g/t,金、银平均浸出率分别为88.85 %、82.59 %。研究结果为类似含铜金氧化矿石综合回收金、银、铜等有价金属提供了有益借鉴。