特大跨钢筋混凝土肋拱桥建造技术★

2023-03-15牟廷敏李成君

康 玲,牟廷敏,梁 健,王 戈,李成君

(1.四川省公路规划勘察设计研究院有限公司,四川 成都 610041; 2.四川交通职业技术学院,四川 成都 611130)

随着高速公路建设深入西部山区,高山峡谷地形居多,大跨桥梁建设增多,某高速公路20 km长范围,300 m左右的桥位规划多达20余处,但却面临区域地灾频发且经济欠发达的建设困境[1]。通常,特大跨桥梁可选择桥型有悬索桥、斜拉桥和拱桥等,在相同桥位下,钢筋混凝土拱桥因主桥长度小、受力合理、建造成本低、后期维护成本少、抗灾性能好,而具有较强综合竞争力,因此300 m左右钢筋混凝土拱桥市场建设需求巨大[2]。

现代高速公路建设技术标准要求高,由路线高程决定的300 m左右中下承式特大跨钢筋混凝土拱桥,因跨径长、横向宽度大,建造面临几个技术难题:1)综合考虑不影响车道布置、通行视线及行车舒适度几点因素,拱圈只能选择宽度较窄的肋式结构,且拱肋必须置于行车道宽度以外;与板式拱相比,减小宽度的肋拱承载力及刚度受到影响[3]。2)减小宽度的双肋拱桥受行车道宽度控制,肋间间距进一步加大,导致横撑长度大,其力学行为相当于受弯梁,分层浇筑过程,跨中混凝土弯矩大、易开裂,施工极其困难。3)施工常用的劲性骨架法外包钢筋混凝土分环次数过多,施工周期长,质量控制困难,且因跨径增大,劲性骨架腹杆稳定问题特别突出,缺乏先进的施工工艺和配套的施工设备。以320 m官盛渠江特大桥为依托工程,从设计、材料、施工三方面取得技术成果,为同类桥梁建设提供技术支撑。

1 总体设计

官盛渠江特大桥为主跨320 m的钢筋混凝土变截面双肋无铰拱桥,矢跨比为1/4,拱轴系数为1.5。每片拱肋拱顶截面径向高3.5 m,拱脚截面径向高6 m,由超高强钢管混凝土主弦管和钢管腹杆连接形成全管结构强劲骨架,再外包C50混凝土形成宽3 m的单箱单室梯形截面;两片拱肋间设置8道一字型箱型横撑形成全宽26 m的主拱结构;钢格子梁上设置总厚度12.8 cm的钢-混凝土组合桥面板形成超静定桥面梁结构;桥面梁与主拱之间采用整束挤压成型的钢绞线成品索体连接,形成拱梁结构体系;拱梁结构体系支撑于南北两岸重力式抗推力拱座基础上。结合地形、水文和通航特点,主拱强劲骨架安装采用缆索吊装、斜拉扣挂法,基于强劲骨架分2环外包钢筋混凝土形成主拱肋。

2 设计技术

2.1 拱肋等宽变高梯形截面构造技术

针对钢筋混凝土中、下承式肋拱桥,拱肋宽度窄、高度高的特点,提出了基于强劲骨架外包钢筋混凝土,形成梯形截面的强劲组合结构拱肋。主拱肋宽度仅3 m,拱顶到拱底截面高由3.5 m变化至6.0 m,标准段顶、底、腹板厚0.65 m,在拱脚段附近顶、底板厚度由0.65 m线性变化至2.5 m,腹板厚度由0.65 m线性变化至1.0 m(见图1)。肋间通过数量少、刚度强劲的横撑支撑拱肋,形成强劲的主拱结构,既保证主拱承载力和刚度要求,又兼顾了主拱轻盈、美观的景观效果(见图2)。

主拱以承受恒载为主,拱肋截面设计与其内力由拱顶至拱脚渐次递增规律匹配。计算得出拱顶截面安全系数1.48,拱脚1.38,满足受力要求;且全拱截面安全储备基本一致,材料利用率高。此设计构造,一阶自振频率0.205,动力特性满足要求。

2.2 拱肋强劲骨架构造技术

针对原有劲性骨架成拱技术主拱结构构造差、骨架强度低、刚度小,外包混凝土施工环节多的特点,首次提出了基于C100超高强钢管混凝土强劲主管、强劲腹管和强劲横撑,形成的拱肋强劲骨架构造(见图3)。

主拱主管采用C100超高强钢管混凝土构件,与C60钢管混凝土比较,承载能力提高约1.2倍、工程造价降低约40%、材料用量减少约28%。主拱腹杆采用各向刚度相同的强劲腹管代替传统型钢杆件,截面较高段落采用设置中主管的结构构造(见图4),保证了各项刚度均衡、腹杆长细比更小、刚度更大的强劲骨架腹杆的目标要求,腹杆稳定安全系数提高约1.5倍。腹管与主管在厂内通过相贯焊缝连接,简化连接节点构造,节省节点板材料用量5%及主拱骨架加工制造时间。

2.3 强劲骨架箱型横撑构造技术

针对钢筋混凝土中、下承式肋拱桥拱肋宽度窄、横向刚度弱的特点,提出了采用强劲的箱型截面型钢结构骨架,再外包钢筋混凝土成为箱型结构横撑。

由多肢角钢主弦杆、腹杆和横联杆连接形成的箱型截面强劲骨架满足一次外包钢筋混凝土的要求,避免逐层多次外包引起混凝土开裂等质量问题,达到成型质量高、耐久性好的目的;形成的箱型横撑构造简洁,抗弯、抗扭刚度大,与拱肋刚度匹配、造型风格一致。设计计算主拱1阶弹性稳定模态为纵向失稳,稳定系数6.56,超出规范要求1.64倍。利用强劲骨架一次外包混凝土(见图5),无需额外临时施工设施,简化高空作业工序、降低施工难度,骨架兼做受力结构,可节省钢筋用量50%。

3 材料技术

3.1 管内混凝土多功能外加剂与矿物掺合料降黏技术

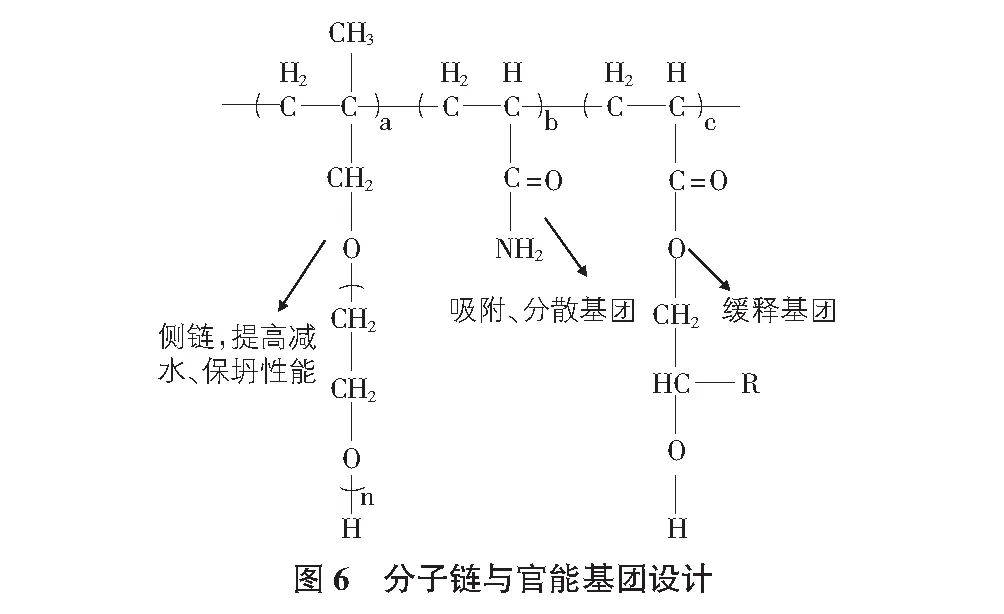

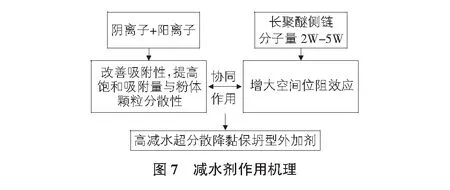

针对超高强钢管混凝土C100胶材用量多,黏度大,泵送顶推难度大[4-5]的问题,研制了多功能外加剂与矿物掺合料降黏技术:采用现代分子裁剪技术,在主链上引入阳离子酰胺吸附、分散基团(见图6),形成两性粒子改善吸附特性,增加对胶材粉体的强分散作用;侧链采用聚乙二醇醚等长聚醚基团提供强空间位阻效应,同时增设缓释基团,其水解释放小分子,强化颗粒之间的空间阻隔作用(见图7)。通过分散作用和空间位阻作用双重效应,实现超分散降黏、超长保坍能力,提高浆体流动性。采用具有极佳“滚珠效应”的粉煤灰微珠,降低水泥浆的剪切应力和塑性黏度(见图8),有效改善了混凝土的工作性能。

3.2 管内混凝土多膨胀源复合补偿收缩技术

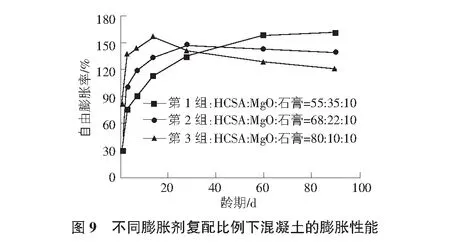

针对超高强钢管混凝土C100胶材高,混凝土自收缩大,普通膨胀剂中后期膨胀效果差的问题,通过不同膨胀源材料匹配设计,利用EA型和HCSA型膨胀剂提升早期膨胀效应,采用氧化镁型膨胀剂保持后续膨胀(见图9),实现混凝土全周期微膨胀控制。

3.3 管内混凝土内养护减缩技术

针对超高强钢管混凝土C100水胶比低,且与外界无水分交换的问题,基于“高吸水-稳定储水-可控释水”的设计思路[6],以高亲水性淀粉为骨架,以带-CONH2等亲水基团的不饱和烃为支链(见图10),开发内养护聚合物,其亲水基团提供聚合物吸液动力与储水稳定性,当混凝土内部湿度降低时,内养护聚合物释放水分,促进水泥、膨胀剂等持续水化,起到内养护作用,减小收缩(见图11,图12)。

采用发明的额定粉体材料用量的密实骨架计算集料组成设计的计算方法,进行集料组成与胶材设计,配合开发的多功能外加剂与矿物掺合料降黏技术、多膨胀源复合补偿收缩与内养护减缩技术,制备出的C100自密实补偿收缩机制砂高性能混凝土,扩展度超过650 mm、初凝时间长达10 h,28 d自由膨胀率万分之1.41、胶凝材料总用量560 kg/m3,28 d抗压强度达119.4 MPa、材料造价980 元/m3。

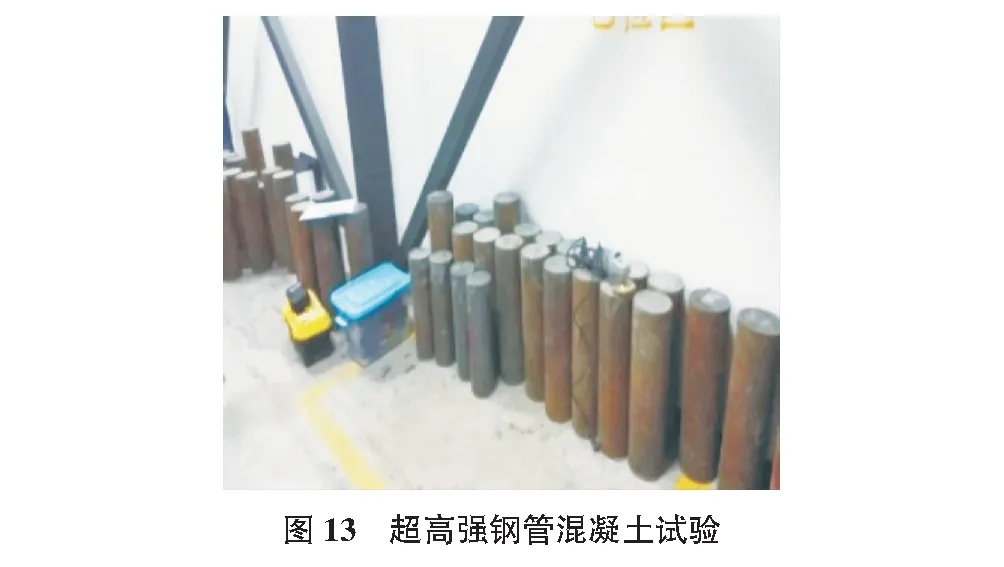

3.4 强劲骨架力学性能研究及承载力计算方法

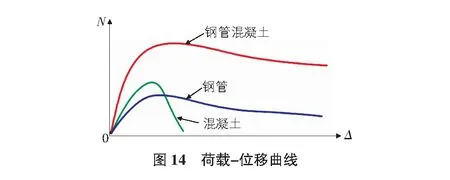

根据单肢、哑铃型、箱型等30组超高强钢管混凝土试件(见图13),进行轴压、偏压、受弯试验,得出超高强钢管混凝土与普通钢管混凝土力学行为一样,具有较好的延性性能(见图14),其力学行为符合钢管混凝土“统一理论”,奠定超高强钢管混凝土构件计算的理论基础。根据是否受管内混凝土强度等级影响,对超高强钢管混凝土轴压、偏压、抗弯、抗剪承载力,提出理论计算公式,或沿用普通钢管混凝土构件承载力计算公式增加修正系数(见图15)。

通过3组主拱缩尺模型(如图16所示)试验研究表明,超高强钢管混凝土主拱骨架与外包钢筋混凝土的组合截面,承载力提高约35%、刚度提高约10%。结合数学物理模型和力学原理,建立了超高强钢管混凝土强劲骨架形成的组合截面主拱的承载力计算方法(见图17)。该方法计算值与试验值比值平均为0.948,标准偏差0.078,满足可靠度计算要求。

4 施工技术

4.1 多功能轻型化施工平台技术

针对主拱外包混凝土高空作业难度大、风险高的问题,发明了由平台悬吊系统、型钢分配梁、缆索吊装系统组成的多功能轻型化施工平台装备(见图18),攻克了操作平台、模板安装、材料堆放等高空作业难题,与常规施工平台比较,减轻重量约50%、节约临时材料52%。

4.2 拱圈2环外包混凝土施工工艺技术

普通主拱骨架,刚度小、强度低,外包钢筋混凝土一般分为8环合龙成拱,施工周期长达13个月,外包混凝土施工缝多、结构整体性差,模板反复在高空搬运,安全风险高。基于本项目提出的强劲骨架法,多功能轻型化施工平台装备,首次提出了底板和一部分腹板+剩余部分腹板与顶板,共计2环外包钢筋混凝土合龙成拱技术(见图19)。外包钢筋混凝土分环次数由8次减少到2次,节约工期8个月,且施工缝少、主拱整体性高。

5 结语

项目提出的新结构、新材料、新工艺和新装备等科技成果支撑了世界最大跨度钢筋混凝土肋式拱桥——主跨320 m四川广安渠江大桥的顺利修建,该桥于2018年建成通车,主拱主管采用C100超高强钢管混凝土构件形成强劲骨架,主拱分二环外包混凝土,建安费1.36亿元,通车至今未出现任何质量问题。与斜拉桥比较,节省钢材5 084 t,混凝土用量2.3万m3,缩短工期6个月,节约造价4 150万元,社会经济效益显著。