基于CAE技术的带嵌件汽车前段框架大型注塑模设计

2023-03-14张留伟顾赛君洪维任建平邵俊袁博黄吉宁

张留伟,顾赛君,洪维,任建平,邵俊,袁博,黄吉宁

(1.台州科技职业学院装备制造研究所,浙江台州 318020; 2.台州模具智能制造重点实验室,浙江台州 318020;3.武汉理工大学交通与物流工程学院,武汉 430064; 4.台州黄岩德而特模塑有限公司,浙江台州 318020)

在模具设计与制造之前运用CAE技术可以辅助确定浇注系统、预判产品成型中可能产生的缺陷及对加工过程中的工艺参数进行优化等,它可缩短成型周期、降低塑件不良率。

含有金属嵌件的塑件在汽车、军工及航空航天等领域的应用越来越广泛。这类零件将塑料与金属的优点有效结合,既提高了零件的强度、刚度及耐磨性,又使零件局部具有绝缘性,同时又可减轻整体质量,满足轻量化的要求。王金荣等[1]运用CAE软件对带金属嵌件的卡扣进行模拟仿真,确定了最佳浇口位置,提前预判了塑件缺陷,提高了塑件生产效率。熊毅等[2]设计出带嵌件的家族制品注塑模,实现了滑块间的几何平衡,运用嵌件本身特征进行定位,效果良好。王巍等[3]利用CAE软件辅助确定合理的浇口,并设计成型顶杆来定位塑件内的嵌件。大型塑件具有尺寸大、形状复杂及壁厚相对较小等特点,加强筋多、碰插穿孔多使熔体在型腔内流动阻力大,导致塑件成型难度进一步加大。为成型符合质量要求的塑件、降低模具制造成本及提高塑件生产效率,大型模具的设计尤为关键。张维合等[4-5]、洪维等[6]、胥永林等[7]、冯婧等[8]、何镜奎等[9]均运用相关软件设计了大型注塑模具,且提前预测成型中可能出现的品质缺陷,最后注塑出满足质量要求的塑件。王颖等[10]、樊薇等[11]、温煌英等[12-13]、吴俊超等[14]、符立华等[15]、傅莹龙等[16]均采用顺序阀热流道的浇注方式成型产品,效果良好,注塑出了合格的制件。目前,关于大型注塑模具设计的文献较少,带嵌件模具研究多集中于小型塑件,大型的带金属嵌件的模具方向的研究更少。鉴于此,笔者以汽车前段框架为研究对象,设计了10点针阀浇注的带金属嵌件大型注塑模。模具投产后,各机构运行稳定,成型塑件符合质量要求,其设计思路可为同类模具提供有益借鉴。

1 塑件结构工艺分析

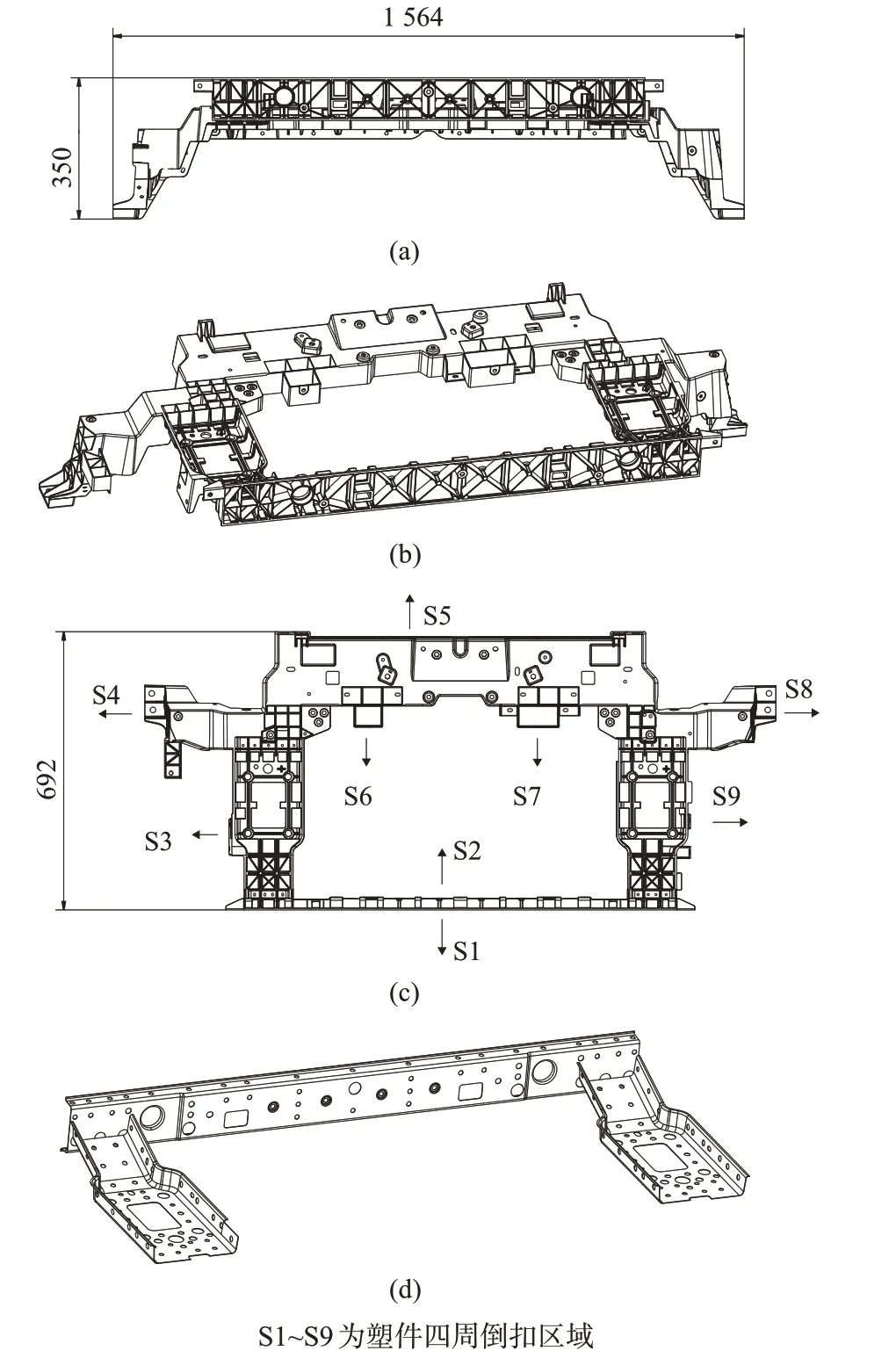

某款汽车前段框架零件如图1所示,材料为德国巴斯夫尼龙(PA6)塑料(30%玻纤增强),收缩率取0.5%,其质量轻,具有良好的韧性、耐化学药品性及耐久性等特性。产品最大外形尺寸为1 558 mm×692 mm×350 mm,基本壁厚2.5 mm,局部壁厚3~5.2 mm,加强筋处壁厚1.2 mm,属于大型汽车零件。塑件内部有三个嵌件,所用材料均为不锈钢,如图1d所示。由于装配的需要,零件尺寸精度需达MT4级(GB/T 14486-2008)。塑件两侧不完全对称,外侧与内侧四周均存在大面积倒扣。为简化模具整体结构,塑件宽度方向大面积倒扣需设计长度为1 170,1 010,647 mm的三个大滑块进行整体侧抽芯;由于抽芯过程中塑件对大滑块包紧力较大,强制抽芯会损伤塑件,合理的防粘滑块机构设计尤为重要,是设计的难点。塑件长度方向最大倒扣深度达61 mm,且部分位置倒扣间距较小,需合理设计组合式抽芯机构。另外,塑件存在大量加强筋,导致脱模难度增加;塑件外形呈U状,若冷却不充分,会使局部区域产生热积,导致塑件变形。

图1 汽车前段框架零件图

2 塑件的CAE分析

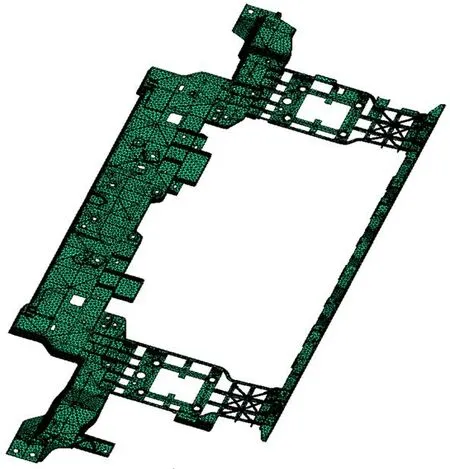

将塑件的三维模型导入Moldflow2018中,进行网格划分处理,图2为网格划分图。网格划分结果显示,三角形网格单元为199 389个,已连接的结点数为99 568个,表面面积为32 229.1 cm2,按单元类型统计的体积为4 169.09 cm3,最大纵横比为14.85,最小纵横比为1.16,平均纵横比为2.66,共用边为262 164个,自由边与多重边均为0,匹配百分比为88.3%,相互百分比为87.9%。

图2 网格划分

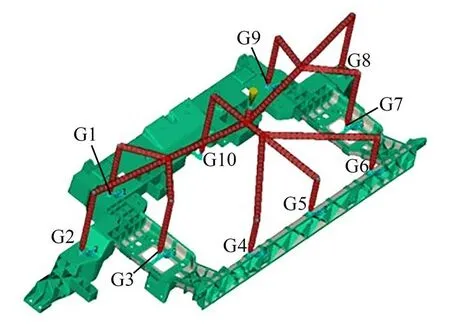

在Moldflow中设置的工艺参数为熔体温度290 ℃,模具温度90 ℃,保压时间23 s,保压压力85%,冷却时间80 s,得到的CAE分析结果如图3所示。由图3a得出,完成前段框架充填的时间为4.385 s,充填过程流畅,可满足模具内部熔料的流动要求。由图3b可得,速度/压力切换时间为2.1 s,最大充填压力为90.58 MPa,产品的充填体积为98.0%,表明压力合理。由图3c和图3d可知,开模塑件顶出时,表面位置收缩率均匀,浇口冻结时间可以满足保压要求,塑件表面均已冻结,满足顶出要求。由图3e和图3f可看出,产品外表面基本上无气穴,内表面嵌件位置及卡扣位置的气穴可以通过添加排气镶针、镶块的方法去解决;产品表面无明显熔接线,总体符合外观要求,料流交汇处熔接线不可避免,由于大部分汇合角度大于120°,熔接线不明显,其它个别熔接线位置添加排气镶件加强排气,以淡化熔接线。

图3 CAE分析结果

3 模具结构设计

3.1 浇注系统设计

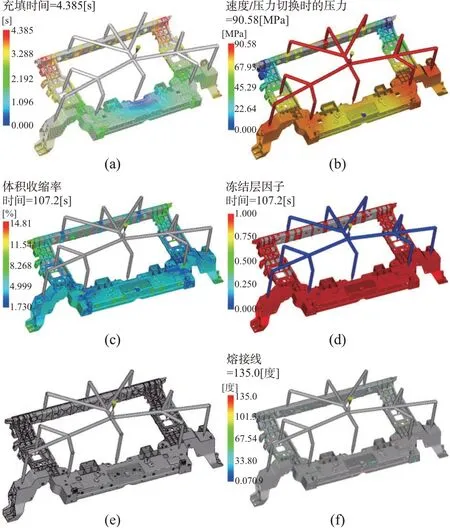

由前述分析,模具采用10点针阀式热流道和冷流道组合式的浇注系统,如图4所示,在冷流道末端设计有冷料井,储存前端冷料,从而利于注射成型。图4中G1/G2/G8/G9为针阀直接浇注,其余为侧浇口浇注,具体尺寸为:G3和G8侧浇口宽11 mm,高1 mm;G4/G5/G6侧浇口宽17 mm,高2 mm;G10侧浇口宽14 mm,高2 mm。顺序阀开启顺序为G1/G9/G10→G2/G8→G3/G4/G5/G6/G7。这种组合式的浇注系统可使熔体在模具内流动更好,并节约材料。

图4 模具浇注系统

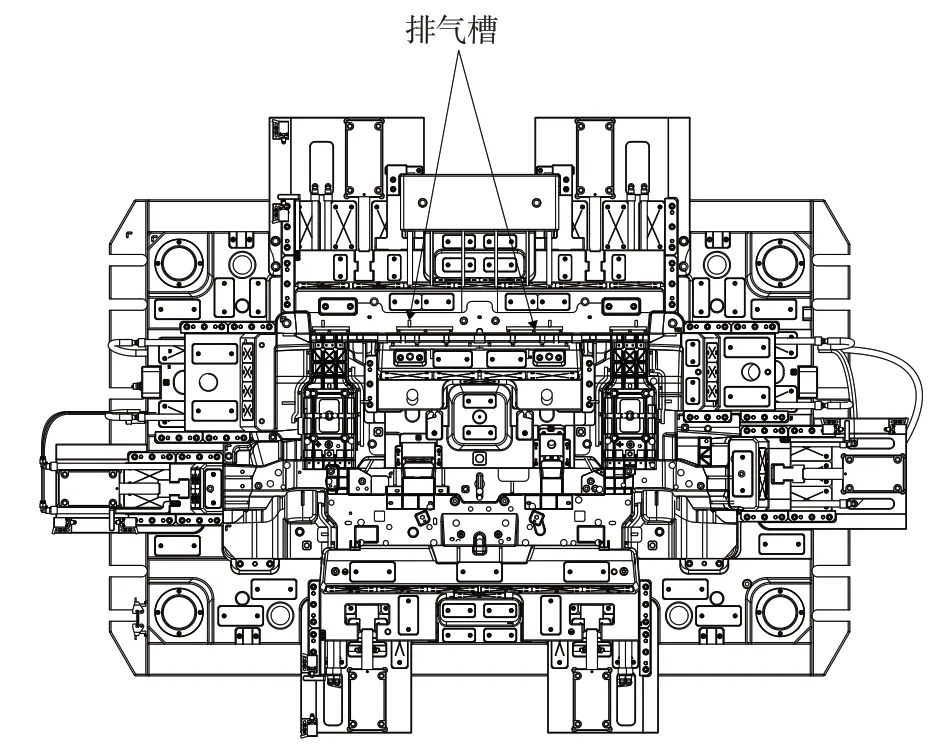

3.2 成型零件和排气系统设计

前段框架零件尺寸大,结构复杂,模具动、定模均采用镶拼式结构。定模A板采用的材料为S50C,硬度为30~33 HRC;动模B板采用的材料为P20预硬模具钢,硬度为31~34 HRC;型腔和型芯镶块均采用718H预硬模具钢,硬度为33~37 HRC;由于硬度相同的型芯和型腔镶块容易磨损,所以需使型腔镶块硬度高于型芯镶块硬度2 HRC左右[7]。为保证前端框架零件表面质量,型腔和型芯成型面粗糙度需要达到0.4。为了提高模具寿命、合模时压力分布平衡以及模具制造、维修便利,在动模板中设计有41块承压板。

汽车前段框架结构较复杂,加强筋较多,内侧和外侧四周都有大面积倒扣,这都要求塑件成型时要有良好的排气系统,否则塑件表面会产生接缝、流痕、气纹或局部飞边等不良现象;在壁厚较大的部位会产生气泡,影响塑件强度;严重困气部位会导致塑件烧焦。为了注射成型时排气较顺畅,在动模和定模分型面位置均设计有一级、二级和三级排气槽,相邻排气槽间距为40~50 mm,分型面上的排气槽便于加工、排气效果好;同时,在塑件深骨位、柱位处设置有排气镶针,既方便排气又便于加工。排气系统如图5所示。另外,由于侧抽芯滑块尺寸较大,也要设计合适的排气槽。

图5 汽车尾翼本体模具排气系统

3.3 侧向抽芯机构设计

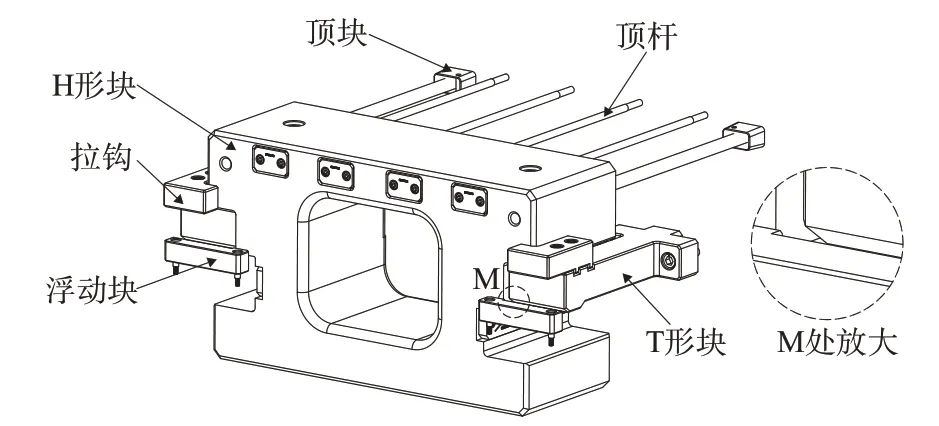

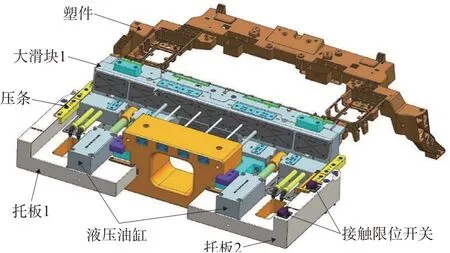

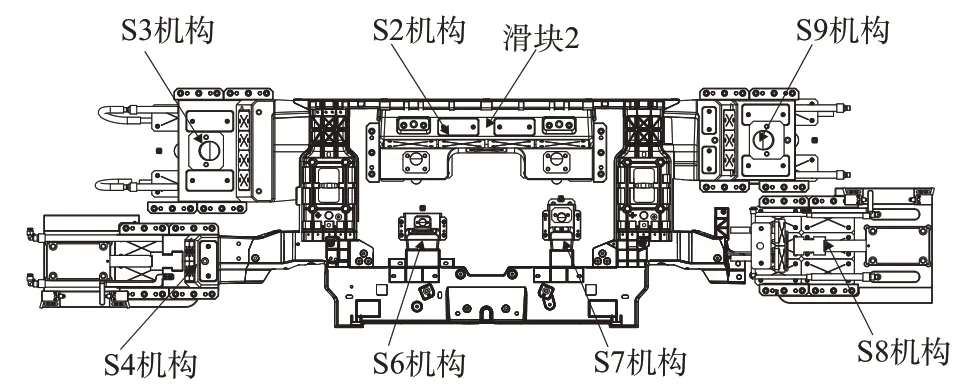

侧抽芯机构是本模具最重要的核心结构之一。塑件外侧与内侧四周有9个区域倒扣S1~S9 (图1),均设计在动模侧,其中S1,S2和S5区域属于大面积倒扣,考虑倒扣特征间距较小,需要设计整体液压油缸驱动的侧抽芯机构;S1区域最大倒扣间距只有3.1 mm,这就导致开模时塑件对大滑块1 (用于S1区域抽芯)的包紧力过大,脱模较困难,如何让大滑块顺利抽出是设计的难点。

为解决S1区域抽芯难题,经反复试验,设计出防粘滑块机构,如图6所示。顶杆和顶块固定于H形块上,T形块固定在大滑块上,其下部末端设有与X方向成35°的斜面,浮动块上部设有与X方向成51°的斜面,如M处放大图所示。拉钩固定于T形块上,浮动块固定在托板上,且下方有弹簧提供浮力。S1区域抽芯机构如图7所示。开模时,锁在托板1、托板2上的两个液压油缸带动大滑块1及T形块等部件后退,此时H形块及其组件不动,用以顶住塑件,防止跟随滑块移动;当大滑块抽芯移动18 mm时,塑件已部分脱离大滑块,已无粘滑块隐患,此时T形块末端斜面与浮动块斜面开始接触,迫使浮动块进入托板,接着H形块及其组件跟随整个抽芯机构后移;当抽芯距离达158 mm时,抽芯动作结束。合模复位时,在液压油缸驱动下,拉钩带动H形块及组件完成复位。

图6 防粘滑块机构

图7 S1区域抽芯机构

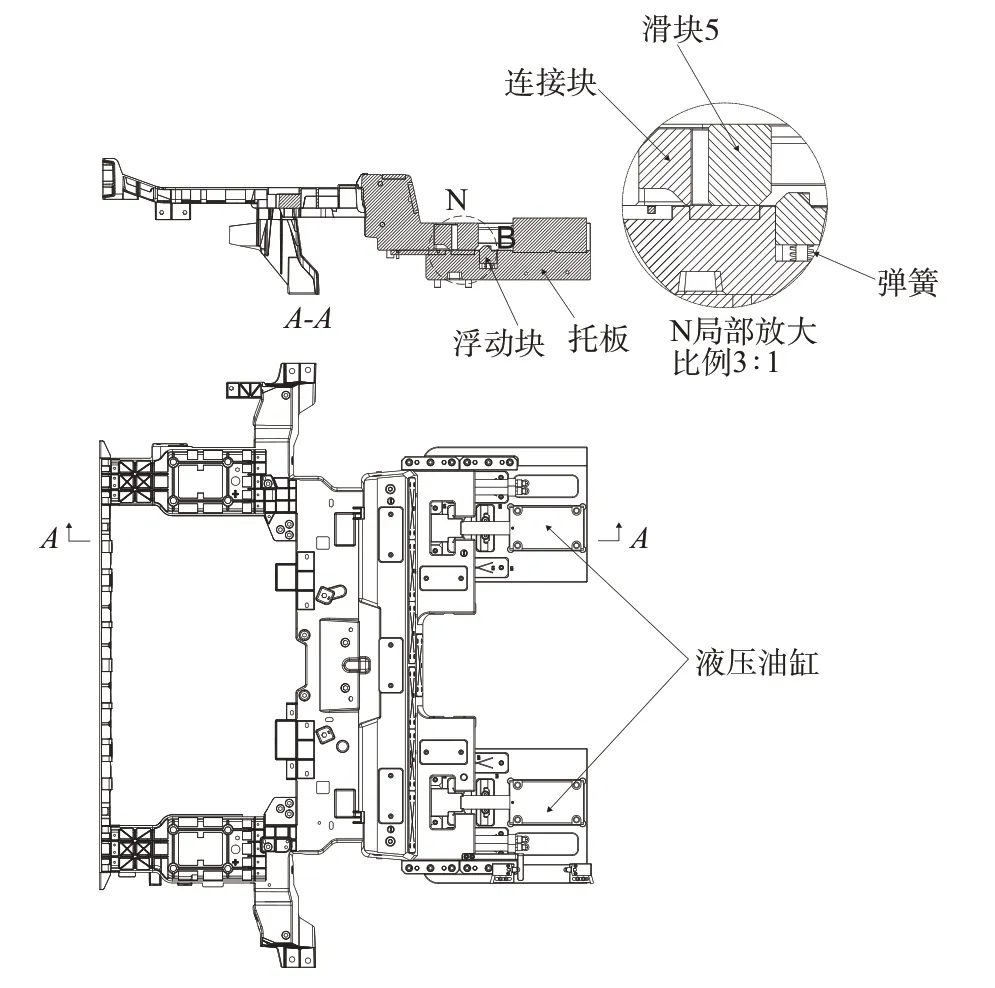

S5区域抽芯机构如图8所示,该机构用两个液压油缸驱动,抽芯距离为102 mm。滑块5 (用于S5区域抽芯)位于顶部,其外形尺寸为1 010 mm×293 mm×190 mm,属于大型滑块,在塑件量产时有下坠的风险,如何解决此安全隐患是本机构设计的重点之一。经反复试验,采用如图8所示机械式机构可解决此难题;在滑块5下方设计出与水平方向成45°的斜面,连接块内侧设计出与水平方向成135°的斜面,同时在浮动块上方设计出与水平方向成44°的斜面,且其下方有2个Ø30 mm×45 mm的蓝色弹簧,详见图8的N局部放大图。侧向抽芯时,两个液压油缸驱动滑块5及其组件,当滑块5移动25 mm时,其斜面部分开始与浮动块斜面接触,并不断把浮动块压入托板;抽芯距离达102 mm时,抽芯完成,此时连接块斜面与浮动块另一侧斜面形成配合,锁紧滑块5,防止下坠。合模复位时,先有连接块把浮动块压入托板,其它组件相继恢复到原来位置。

图8 S5区域抽芯机构

与其它抽芯机构相比,斜导柱抽芯机构具有稳定性好、结构简单、钳工配模和维修容易及工作效率高等优点;因此,S2,S3,S6,S7及S9 5个区域均用斜导柱侧抽芯机构,S4和S8两个区域用液压油缸驱动抽芯,如图9所示。其中,S2区域滑块较大,设计了两套斜导柱来驱动滑块2 (用于S2区域抽芯);S4区域抽芯机构行程为104 mm,S8区域抽芯机构行程为110 mm。为了冷却均匀,S3,S4,S8和S9抽芯机构均有独立冷却回路。

图9 S2,S3,S4,S6,S7,S8,S9区域抽芯机构

3.4 导向定位系统设计

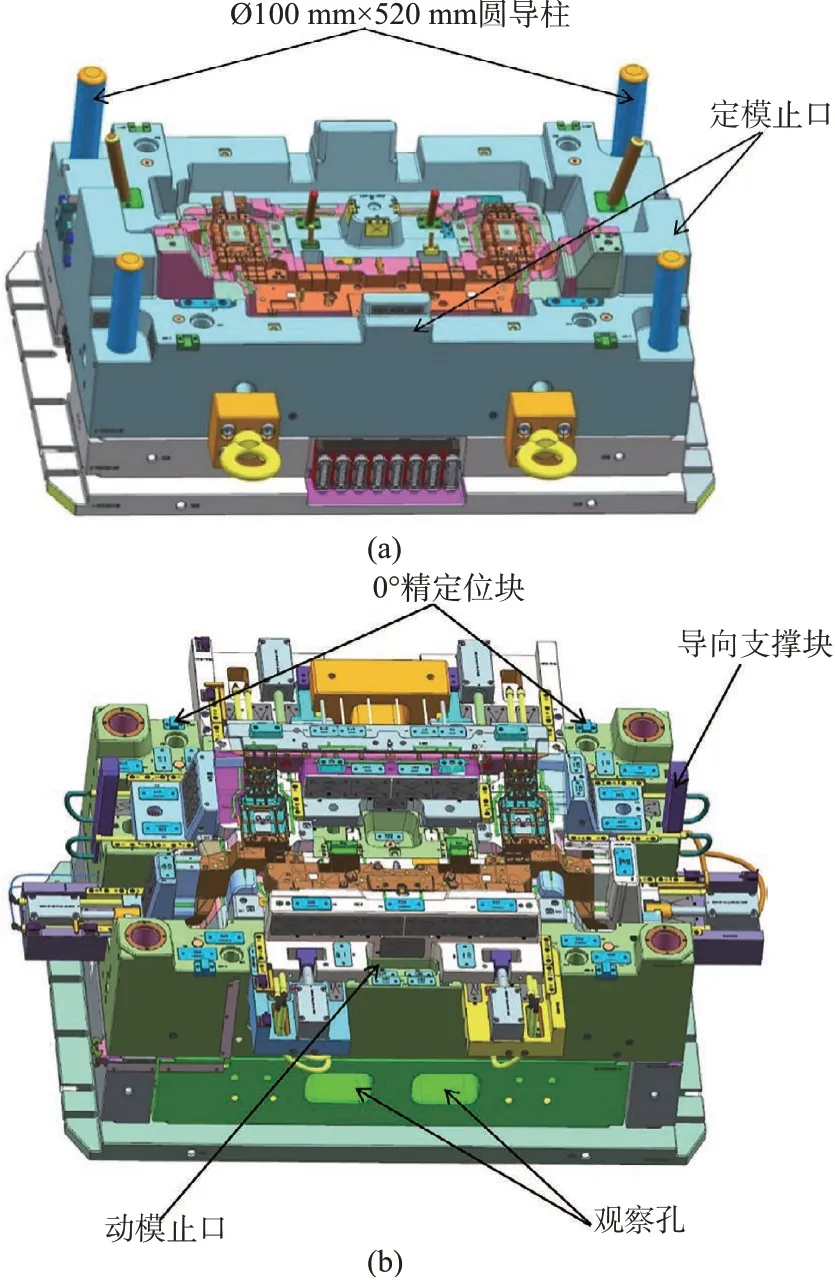

汽车前段框架模具属于大型精密模具,注射成型过程中导向定位必须安全可靠。为此模具4个角上均布置了Ø100 mm×520 mm的圆导柱,用M20螺栓固定在A板,可减少导柱过孔加工量,利于装配;为了方便机械手抓取动模侧塑件,导柱设计在定模侧。前段框架外形为U型,分型面存在高度差,故设计了防侧滑的止口定位机构,使成型中受力均衡,保证合模精确、平稳,如图10所示。

图10 模具导向定位系统

模具开模时,若仅仅有导柱支撑型腔容易咬死,故在天侧、地侧均设计了既导向又承重的装置;在模具宽度方向布置了4组0°精定位块。本模具“斜导柱+滑块”的侧抽芯机构较多,为了使斜导柱与滑块能正常开合,需要导柱提前20 mm进入导套,可避免斜导柱复位时产生的安全隐患。

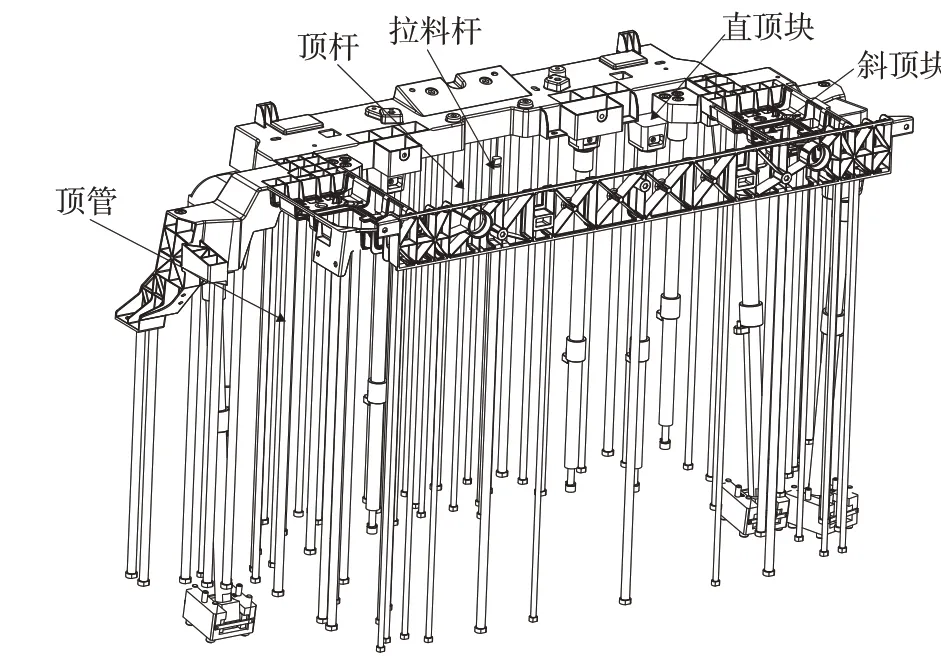

3.5 脱模系统设计

前段框架零件结构复杂,加强筋和倒扣较多,所需脱模力大。为了塑件不出现顶白顶裂等不良现象,需要设计出合理的脱模机构。该套模具采用“直顶块+斜顶块+顶杆+顶管+拉料杆”的组合推出机构,如图11所示。为了节省推出复位时间,把6支氮气弹簧锁在顶针背板上,当注塑机顶辊通过KO孔顶出塑件后,有氮气弹簧驱动推出机构复位,合模后在复位杆的作用下精确复位。实践证明,塑件脱模时,运用“顶辊+氮气弹簧”组合方式驱动、复位顶出机构,安全可靠,与采用液压油缸方式相比,顶出复位时间降低了约28%。

图11 模具脱模系统立体图

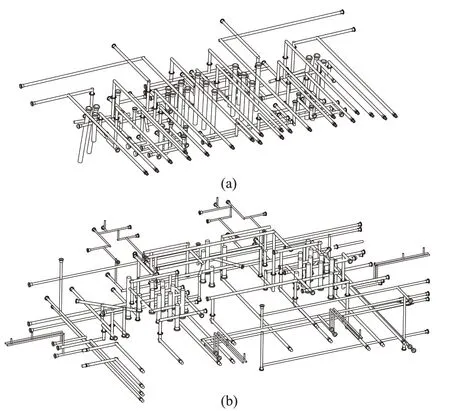

3.6 冷却系统设计

前段框架属于大型塑件,脱模后极易产生变形。为保证塑件成型质量、缩短成型周期,合理的冷却系统设计尤为重要。本模具的冷却系统如图12所示,模具采用近似“随形水路”的冷却系统,该系统包括直通式水管、倾斜式水管和隔片式水井;各冷却水路纵横交错,形成网格立体式水路,水流与料流方向基本一致,相互之间的距离保持在40~55 mm。热射嘴区域温度较高,布置了一组独立水路重点冷却;由于动模中的斜滑块机构、液压抽芯机构与胶位大面积接触,故动模侧用6组独立水路冷却侧抽芯机构。

图12 模具冷却系统

由于冷却系统设计较为合理,冷却充分,加上采用了先进的顺序阀热流道系统,使成型周期大为缩短,与同类型注塑模具相比,成型周期降低了约11%,成型塑件尺寸精度达到MT4 (GB/T 14486-2008)。

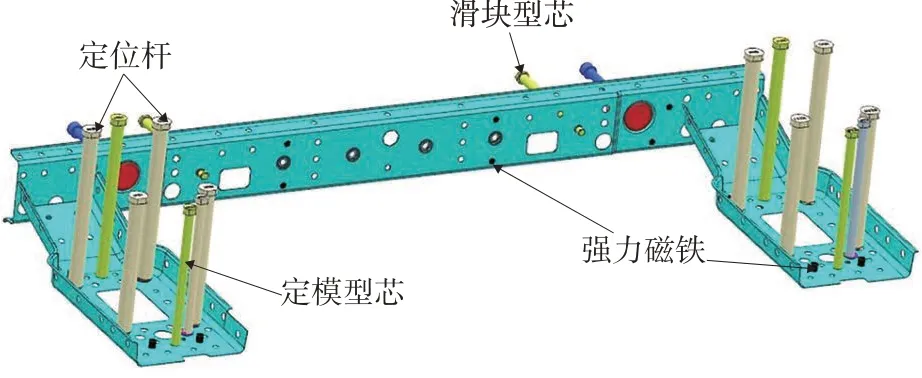

3.7 金属嵌件的定位

设计带嵌件的注塑模具中,如何使嵌件快速安装和可靠定位是这类模具设计的难点。若生产中嵌件松动或脱落,会导致生产受阻,严重的会损坏模具;设计嵌件定位机构时要充分运用嵌件自身结构特征;另外,嵌件的加入对浇注系统的设计、水路的布置及导向定位系统的设计等提出更高的要求。笔者设计的嵌件定位方式如图13所示,为了嵌件定位牢靠,除了用自身型面定位外,又设计了定位杆、S1区域抽芯机构中滑块型芯、定模侧小型芯以及强力磁铁等进行定位。

图13 嵌件定位结构

4 模具工作过程

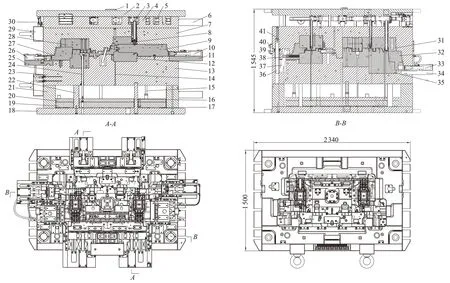

汽车前段框架的模具装配图如图14所示,该模具设计为两板式的模具结构,采用了10点顺序阀控制的浇注方案,汽车前段框架模具的总体尺寸为2 340 mm×1 500 mm×1 545 mm。模具的工作过程如下:

图14 模具装配图

(1)把模具热流道接线口通电,并加热到指定温度,利用注射压力将料筒内塑化完成的熔融料打入热流道板,在顺序电磁阀控制下熔料通过一级热嘴和二级热嘴注入型腔,同时各个水路接通冷却水。

(2)熔融塑料充满型腔后,待保压补缩和冷却固化后,在开模力作用下,动模板与定模板打开,同时S2,S3,S6,S7及S9 5个区域斜导柱侧抽芯机构完成抽芯动作。

(3)动模停止运动后,S1,S4,S5及S8 4个液压抽芯机构开始动作,把相应滑块抽出,在各自的限位杆触碰到行程开关时抽芯完成。

(4)此时注塑机顶辊使推板和推板固定板开始运动,进而带动整个顶出系统,把产品和流道凝料推出,机械手抓取产品,脱模完成。

(5)在氮气弹簧作用下,推板及推板固定板先行复位,各液压抽芯机构相继复位,同时注塑机带动动模完成合模,开启下一个注塑循环周期。

5 结语

根据汽车前段框架结构特点,设计了一副单分型面10点针阀侧浇口浇注的带嵌件大型注塑模具。通过CAE技术分析提前预测了塑件成型时可能产生的问题。设计了防粘滑块机构,解决了塑件对大滑块包紧力过大导致脱模困难的问题;采用液压抽芯机构和斜导柱抽芯机构完成了塑件侧向脱模;采用“直顶块+斜顶块+顶杆+顶管+拉料杆”的组合推出机构,解决了脱模困难的问题;采用了纵横交错的网格立体式冷却系统,冷却效果较好;用“顶辊+氮气弹簧”组合方式驱动和复位顶出机构;设计了金属嵌件定位机构,安全可靠。模具结构设计先进合理,投产运行后,模具工作平稳,产品质量符合要求。