豇豆热风干燥特性及工艺优化

2023-03-12李巧菲张宏图彭桂兰

李巧菲,张宏图,彭桂兰,张 欣,罗 森

(西南大学工程技术学院,重庆 400715)

豇豆(Vigna unguiculata(Linn.) Walp.),属蔷薇目豆科一年生缠绕、草质藤本或近直立草本植物,其味道鲜美,富含蛋白质、钙、铁、磷脂、维生素B、维生素C、食物纤维等营养成分,是一种营养价值高且受欢迎的美食[1–3]。新鲜豇豆湿基含水率极高,极易腐烂和营养流失,对豇豆进行干燥加工可延长其货架期,提高经济效益[4]。目前国内外对豇豆干燥已有一定研究[3,5–7],但对豇豆干燥动力学模型及系统加工工艺优化方面的研究较少,且缺乏对不同工艺下豇豆干制品品质变化规律的研究。

热风干燥是一种常用的蔬菜类干燥方式,具有干燥热效率高,设备结构简单,适应性强,便于控制和操作等优点[8],更适合大规模生产且易于普及,已广泛应用于番石榴[9]、生姜[10]、黄芪[11]等物料的干燥。在果蔬的干燥过程中,建立干燥过程的数学模型,有助于预测物料水分流失过程,减少干燥成本[12−15],同时选择合理的因素水平能在提高成品品质的同时降低生产能耗。本文选取热风温度、热风风速、铺料层数三个因素对豇豆进行干燥试验,采用5种果蔬类常见热风干燥数学模型对数据进行拟合,基于熵权法对响应面试验结果进行综合优化,确定最佳干燥工艺参数,以期为提高豇豆干燥的品质提供可靠理论数据。

1 材料与方法

1.1 材料与仪器

新鲜豇豆 重庆市北碚区农贸市场。挑选粗细均匀,横截面直径在6±0.5 mm,无虫害、无病变的豇豆,干燥前将豇豆放置在4 ±1 ℃的冷藏柜中冷藏保存,初始含水率为90.19%w.b.。

BX-2型薄层干燥试验平台 长春吉大仪器股份有限公司;SUMMIT-565型风速仪 韩国森美特仪器仪表有限公司;YP6002B型电子天平 0.01 g,上海力辰邦西仪器科技有限公司;SJ-455515型游标卡尺 海宁上匠工具有限公司;GXM-2100型切片机 任丘市格芝美电子商务有限公司;272-1型干湿球温度计 上海华辰医用仪表有限公司;AT380+红外线测温枪 0.1 ℃,希玛仪表集团有限公司;SW572型环境温湿度计 精度0.1℃,0.1% RH,东莞市森威电子有限公司。

1.2 实验方法

1.2.1 豇豆干燥工艺 试验前将干燥设备提前预热,避免温度波动对试验结果的影响;豇豆从冷藏柜中取出后恢复至室温,切制为长度13±1 cm小段,称取100±0.5 g进行试验;每组试验进行3次平行实验,数据取其平均值。

1.2.2 干燥动力学特性 根据预试验结果,采用热风温度为50、60、70 ℃,风速为1.0、1.5、2.0 m/s,铺料层数为1、2、3层,进行单因素干燥实验。试验分成三组进行:第一组固定风速为1.5 m/s、铺料层数为2层,温度取50、60、70 ℃;第二组固定温度为60 ℃、铺料密度为2层,风速取1.0 、1.5 、2 m/s;第三组固定温度为60 ℃、风速为1.5 m/s,铺料密度取1、2、3层(1.5、3.0、4.5 kg/m2)。

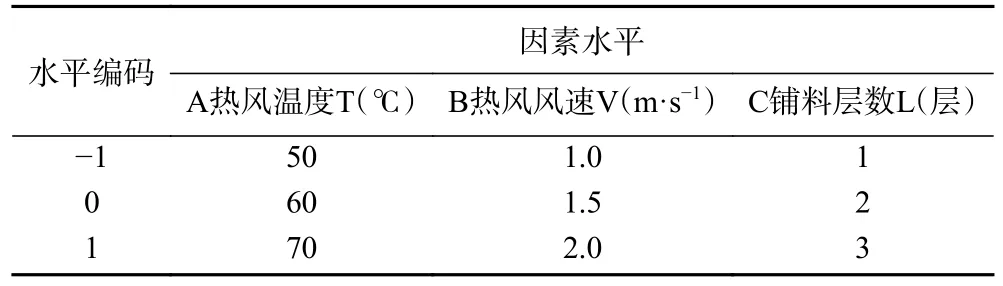

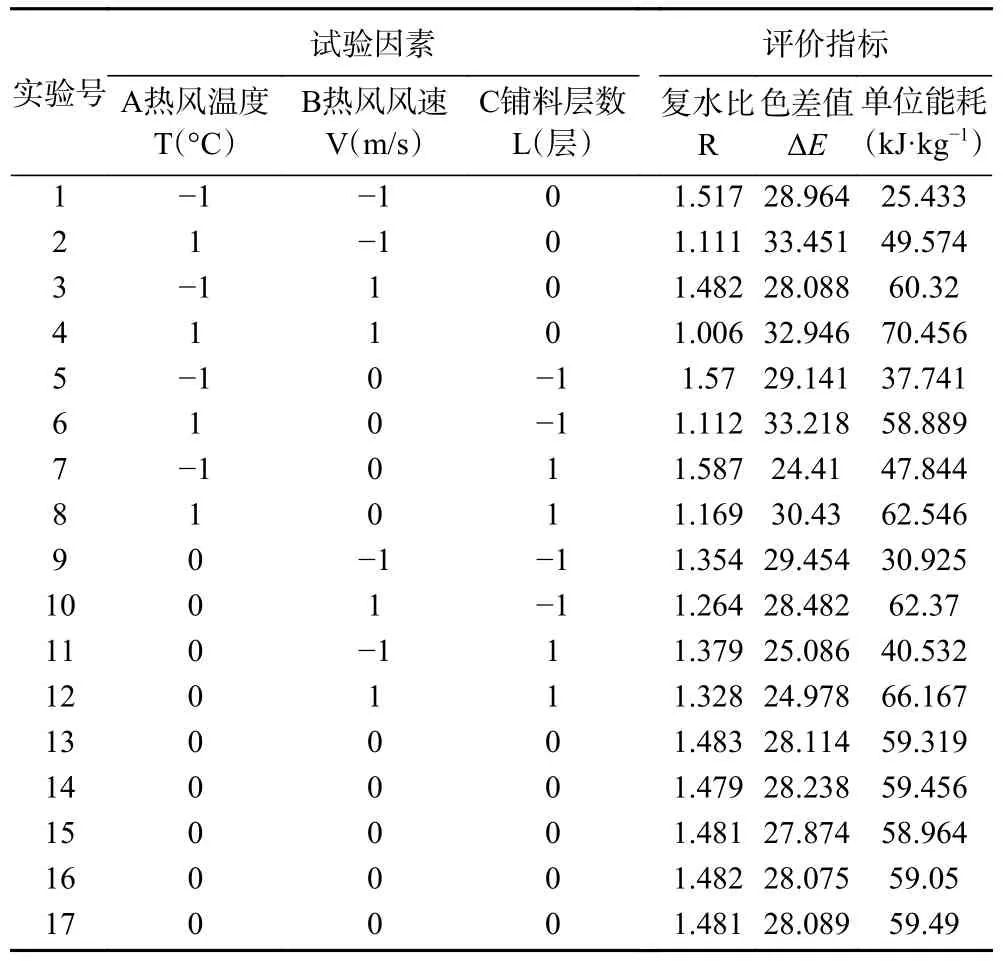

1.2.3 响应面试验 为确定豇豆热风干燥的最佳工艺参数,根据单因素实验结果及参照文献[16−17],选取热风温度、热风风速和铺料密度为影响因素,设定复水比、色差值和单位能耗为评价指标,进行Box-Behnken试验设计,因素水平如表1所示。

表1 试验设计因素水平表Table 1 Factors and levels of experimental design

1.2.4 指标测定方法

1.2.4.1 干燥特性的测定 a.干基含水率。豇豆干基含水率按式(1)计算:

式中:mt,任意t时刻豇豆质量,g;mg,豇豆干物质质量,g。

b.水分比。不同时间豇豆水分比按式(2)[15]计算:

式中:Mt,t时刻豇豆干基含水率,g/g;M0,豇豆初始干基含水率,g/g;Me,豇豆平衡干基含水率,g/g。实际上由于豇豆平衡含水率Me远小于M0和Mt,计算过程将(2)化简为(3):

c.干燥速率。干燥速率按式(4)[16]计算:

式中: Mt+∆t, t+∆t时刻豇豆干基含水率,g/g;Mt,t时刻豇豆干基含水率,g/g;∆t,相邻两次时间差值,min。

1.2.4.2 品质评价指标的测定 a.色差值。使用全自动多功能色差仪进行测量,按式(5)进行计算:

式中:△E*,色差值;L*exp,亮度试验值;L*fre,亮度鲜样值;a*exp,红绿轴试验值;a*fre,红绿轴鲜样值;b*exp,黄蓝轴试验值;b*fre,黄蓝轴鲜样值。

b.复水比。选择干燥后样品5±0.5 g,记录其质量,放置于45 ℃蒸馏水中,将蒸馏瓶放进恒温浴锅以保持温度,30 min后测量每组质量,记录为m2,复水比计算公式[17]如下:

式中:m1,浸水前物料质量,g;m2,30 min后物料质量,g。

c.单位能耗。将热风干燥设备各单元分别与电力监测仪连接,每组实验结束后读出能耗,将各单元能耗相加。单位能耗计算公式[18]如下:

式中:H,单位能耗,kJ/kg;c,系统电能消耗,kJ;m,试验物料质量,kg。

1.3 数据处理

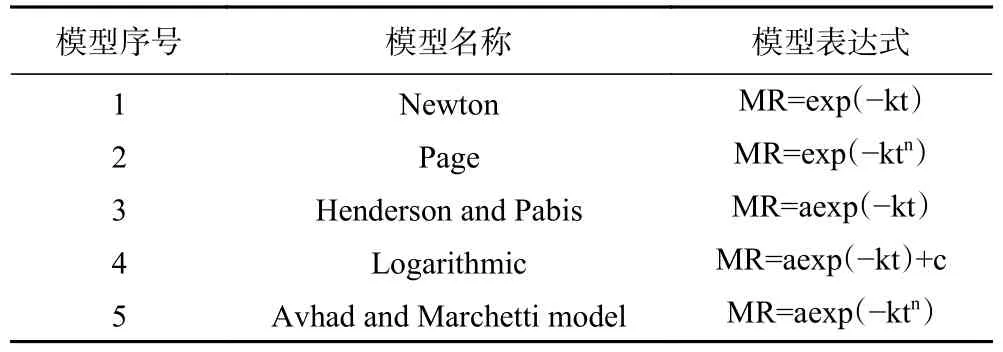

1.3.1 干燥模型的拟合 为更好地模拟和描述豇豆在热风干燥过程中的水分变化规律,本研究选择5种常见的果蔬薄层干燥数学模型对试验数据进行拟合,各模型的名称及其表达式见表2。

表2 常见果蔬薄层干燥数学模型Table 2 Mathematical model of thin layer drying of common fruits and vegetables

用Origin 2021绘图,采用 MATLAB2021a进行多元非线性回归拟合,数学模型的拟合效果以决定系数R2、误差平方和SSE以及均方根误差RMSE来表示,其中R2越大、SSE和RMSE值越小,则拟合度越好[19]。

式中:MRexp,i为实测水分比;MRpre,i为预测水分比;为试验观测值的算术平均值;N为试验测得数据的组数。

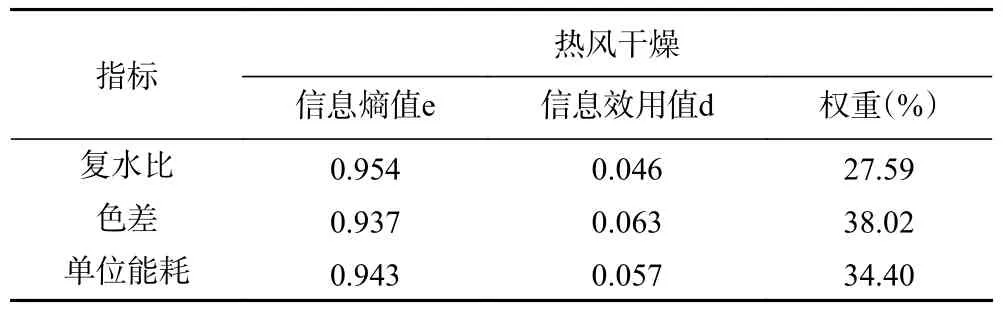

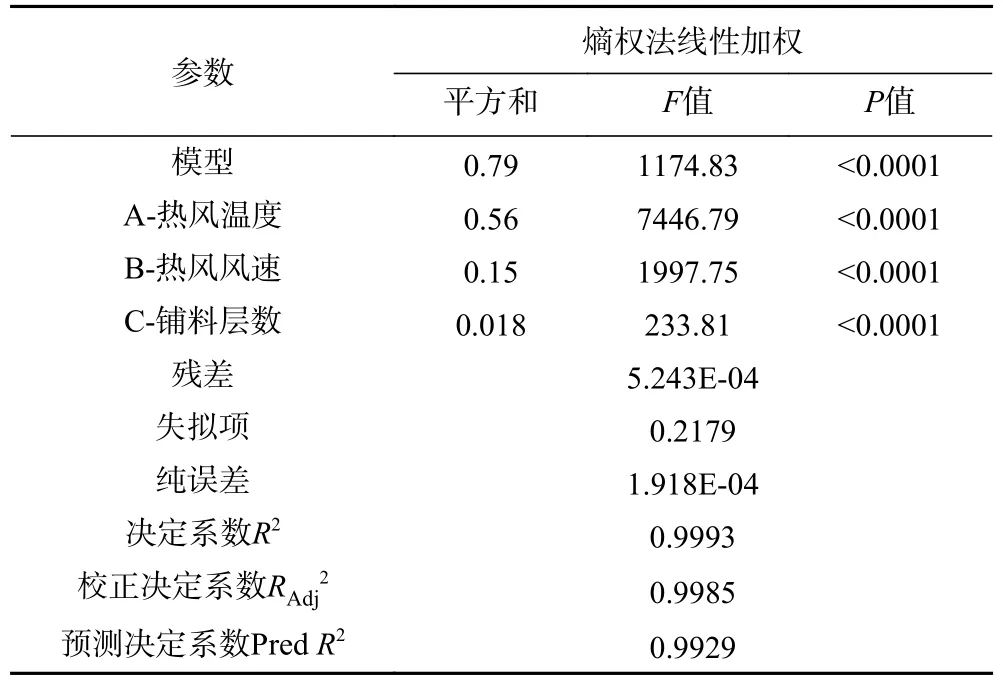

1.3.2 熵权法 熵权法利用熵值对指标的离散程度进行表达,指标熵值越小,表示指标离散程度越大,其权重则越大,利用熵权法[20]计算权重能有效避免自主设定权重的主观性,使权重更为科学、客观。采用Design-Expert 13对响应面试验数据进行处理,按照熵权法的计算步骤,对复水比作正向化处理,对单位能耗与色差值作负向化处理,根据相关公式[21],求得热风干燥各指标信息熵值、信息效用值和权重如表3。

表3 热风干燥熵权法赋权表Table 3 Entropy method assignment table based on hot air drying

2 结果与分析

2.1 干燥特性分析

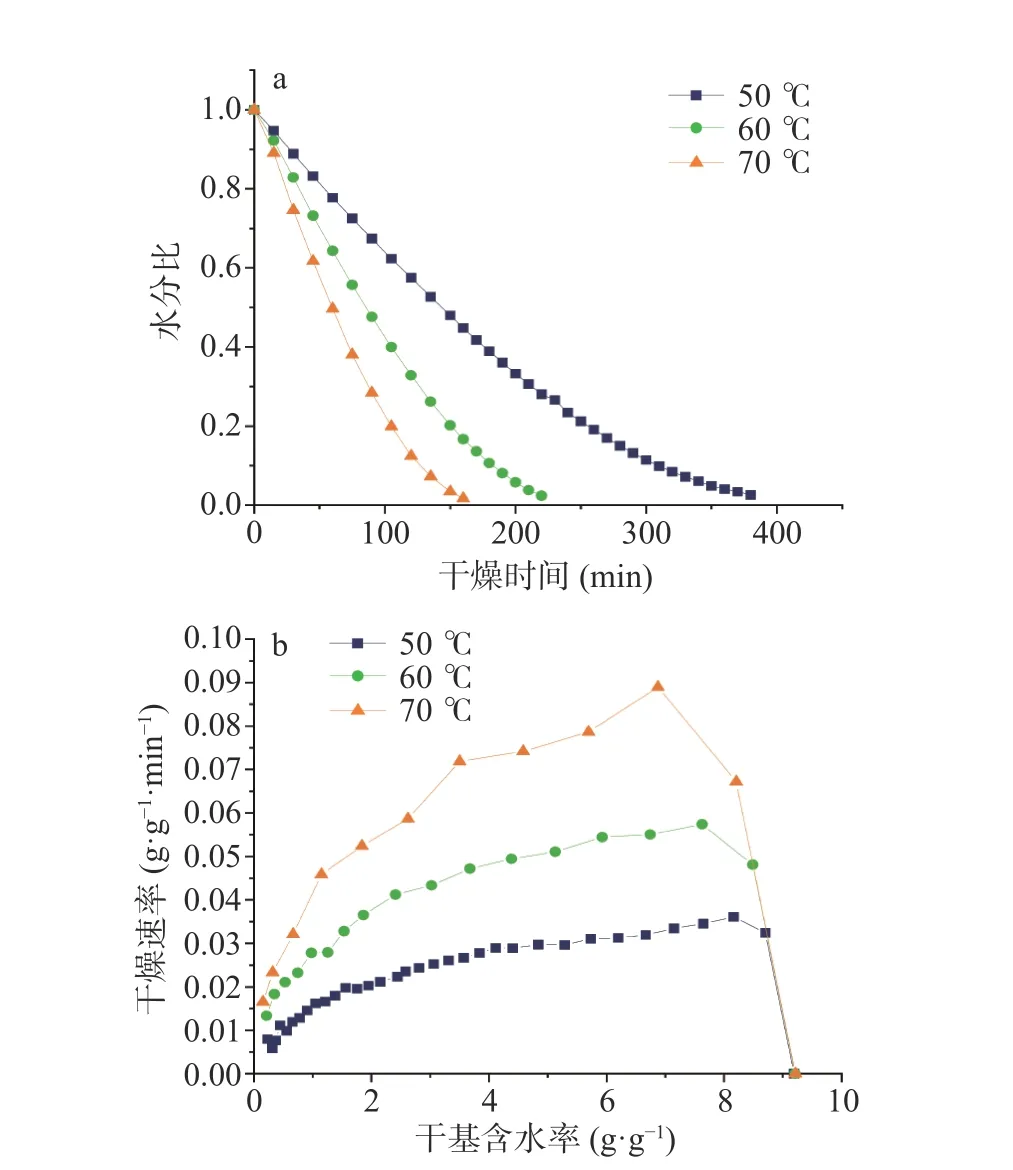

2.1.1 温度对豇豆干燥特性的影响 如图1a所示,风温越高,水分比降低速率越快,干燥时间越短。由图1b可知,温度越高,干燥速率越大。随着含水率的逐步降低,试验主要为增速及降速阶段,恒速阶段时间较短,说明在豇豆干燥过程中,内部的水分扩散是主要影响因素,直接影响了干燥速率的下降,这与大多干燥物料相似[22–24]。

图1 不同热风温度下豇豆的水分比和干燥速率曲线Fig.1 Moisture ratio curves and drying rate curves of cowpea under different drying temperature

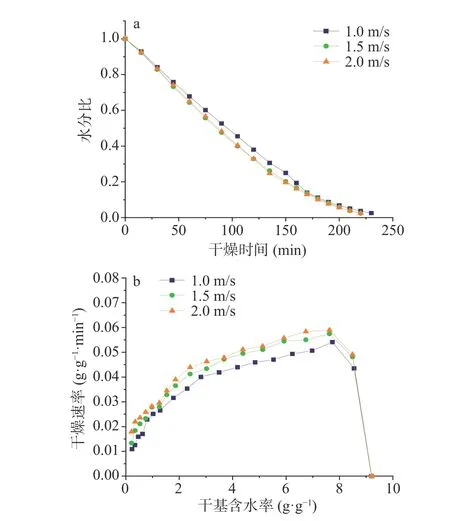

2.1.2 风速对豇豆干燥特性的影响 如图2a所示,干燥时长在风速为1.0 m/s时最长,达到了230 min。豇豆水分比下降速率与风速呈正相关,试验范围内提高0.5 m/s的风速平均缩短7%的干燥时长。从图2b可知,干燥速率随风速增大而加快,不同风速下,试验也主要为增速与降速两个过程,恒速阶段并不明显。主要原因为豇豆初始含水率高,干燥前期风速越高表面水分蒸发速率越快,后期水分迁移主要为内部水分扩散,且表面结壳现象加剧,水分结合能增大,干燥速率明显下降,故后期风速的影响作用并不明显,这与尹慧敏[25]发现相同。

图2 不同热风风速下豇豆的水分比和干燥速率曲线Fig.2 Moisture ratio curves and drying rate curves of cowpea under different air velocity

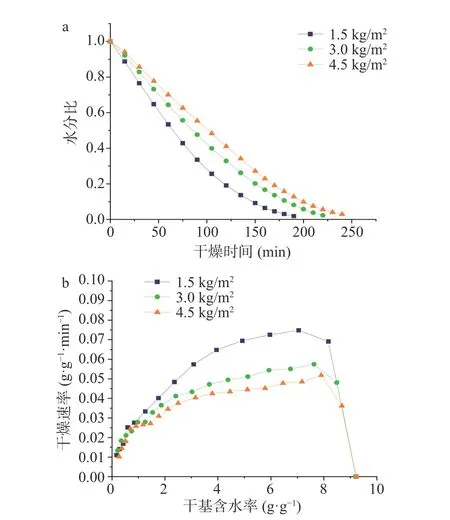

2.1.3 铺料层数对豇豆干燥特性的影响 由图3a可见,层数为3层时,干燥时间最长,为240 min。铺料层数越高,水分比下降速率越慢,干燥时长越长。由图3b可知,铺料层数与干燥速率呈负相关,主要是由于料层的增加,中下层接触的干燥介质速度降低,水分迁移缓慢,所以铺料层数越大则干燥速率更低。

图3 不同铺料密度下豇豆的水分比和干燥速率曲线Fig.3 Moisture ratio curves and drying rate curves of cowpea under different material density

2.2 干燥模型拟合及分析

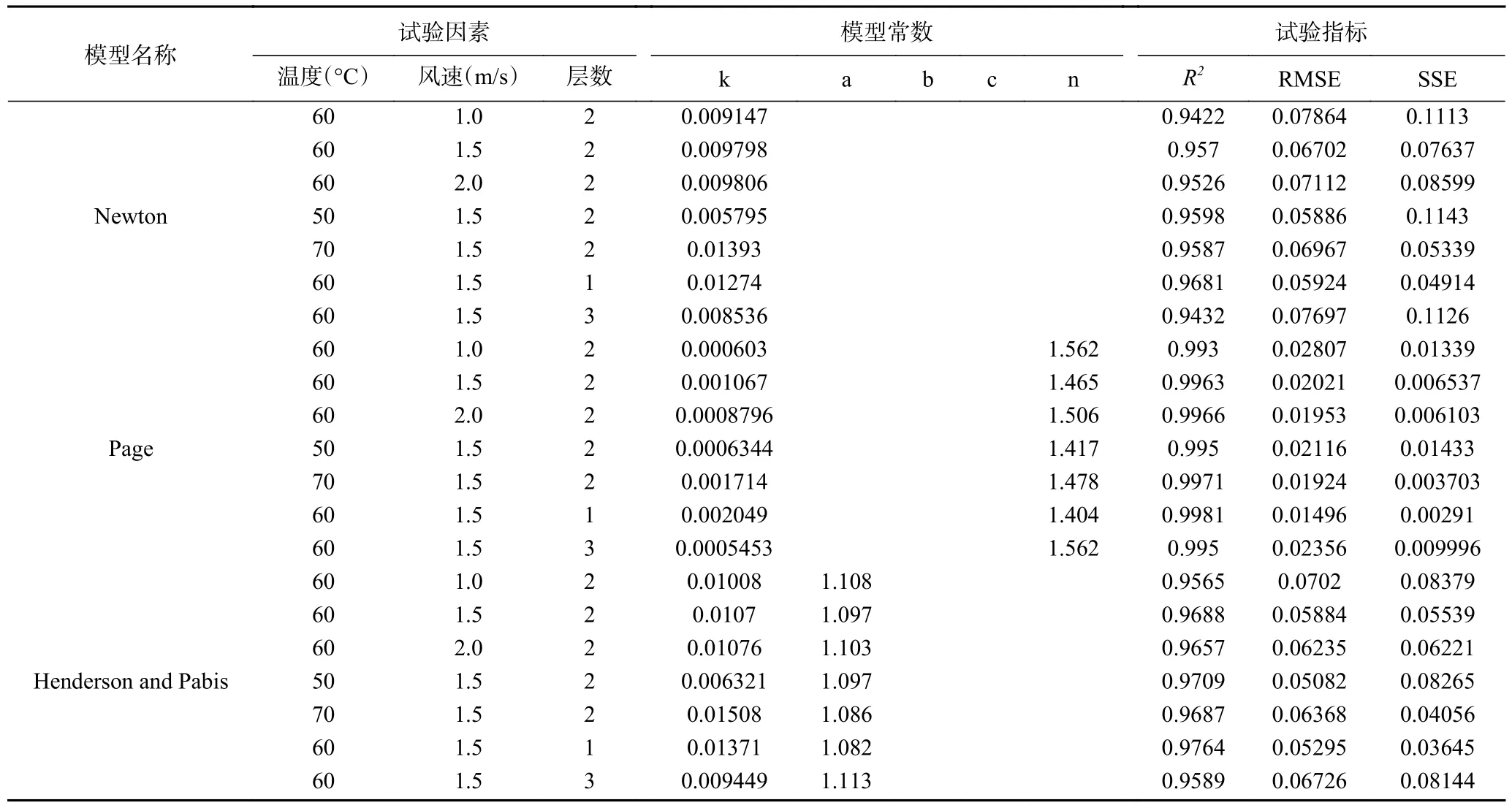

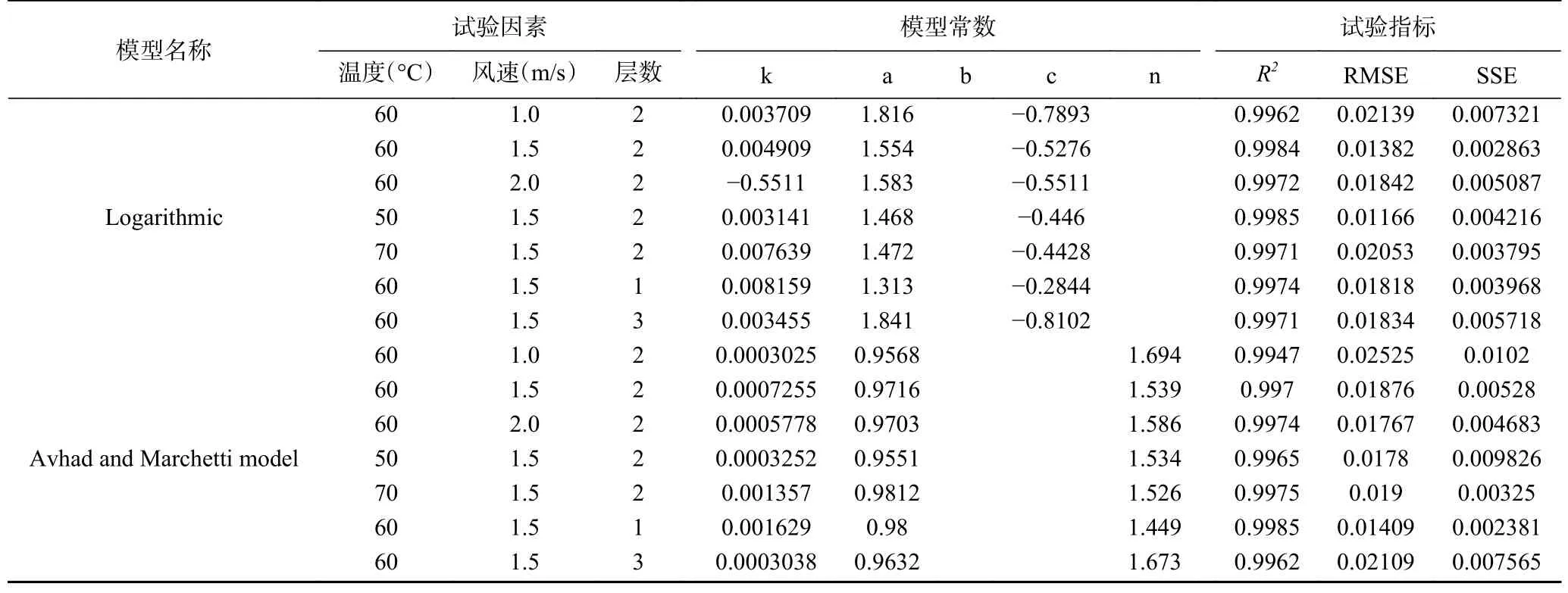

2.2.1 模型拟合 采用R2、RMSE、SSE作为判别模型拟合度的基本参数,如表4所示,Page模型和Avhad and Marchetti 模型更适合描述豇豆的热风干燥过程,Page模型R2≥0.993,RMSE≤0.02807,SSE≤0.01433,Avhad and Marchetti 模型R2≥0.9947,RMSE≤0.02525,SSE≤0.0102,因此Avhad and Marchetti模型是最适合的,这与Avhad等[26]的发现是相同的。

表4 豇豆热风干燥数学模型参数值Table 4 Parameters of mathematical model for cowpea hot air drying

2.2.2 模型求解 根据上述分析可知,Avhad and Marchetti模型更适合用于豇豆的热风干燥。模型中的常数是k、a、n是关于温度、风速、层数的一次多项函数[26−27]。可表示为:

续表 4

式中:T为热风温度;V为热风风速;L是铺料层数;x0~x3、y0~y3、z0~z3是常数。

根据各次试验的温度、风速、层数以及Avhad and Marchetti模型求得的k、a、n,对式(11)、(12)、(13)进行线性回归,分别求出k、a、n的回归方程,结果为:

其中n的线性拟合度较差,回归方程不显著,故取表5中Avhad and Marchetti模型n的平均值,为1.5716。把式(14)、(15)和求得的n值带入Avhad and Marchetti模型,得到:

表5 热风干燥试验设计及结果Table 5 Experimental design and results of hot air drying

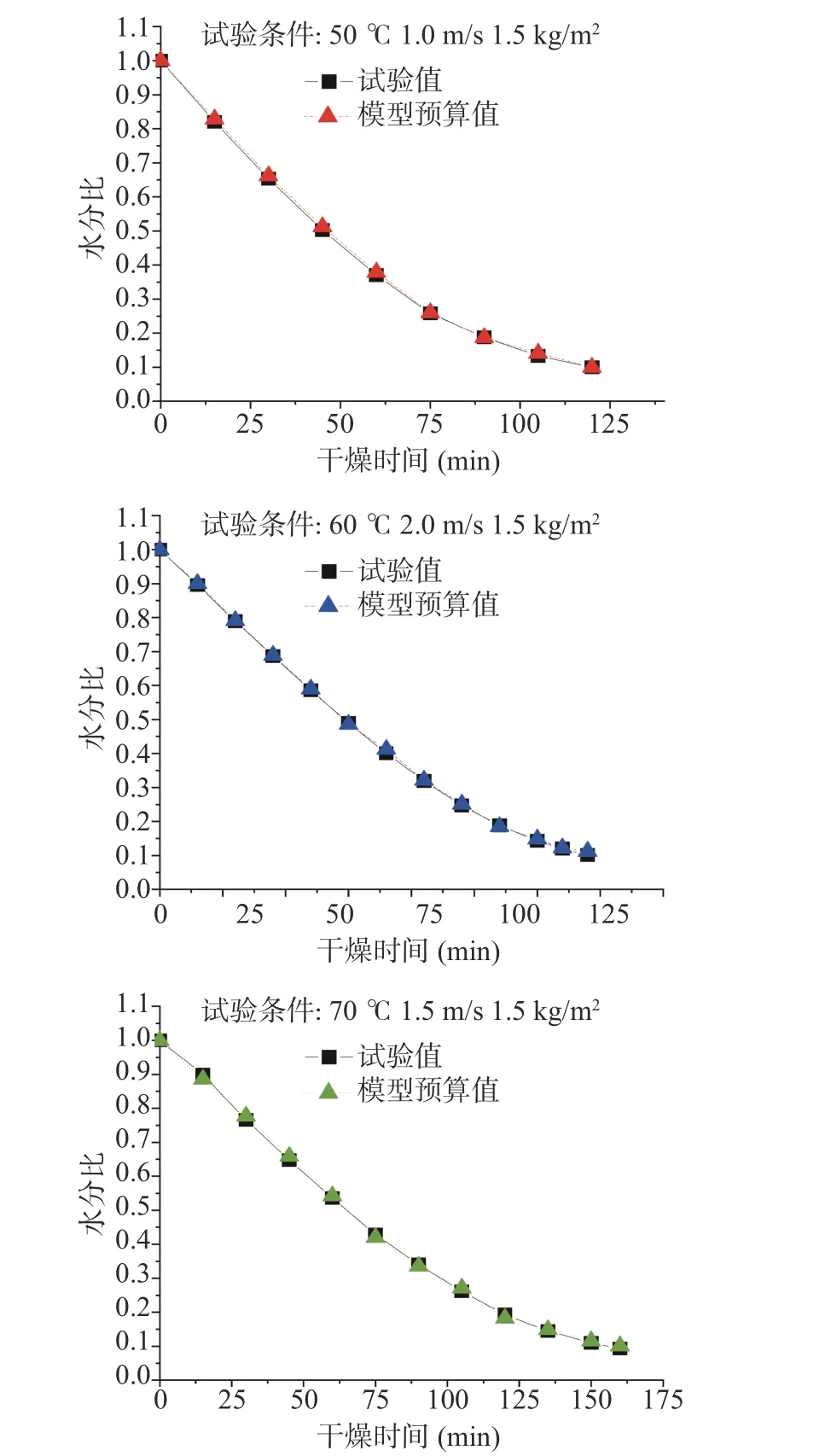

2.2.3 模型验证 增加3组验证试验对Avhad and Marchetti模型进一步检验,探讨其数据拟合准确度,试验条件为:50 ℃、1.0 m/s、1层;60 ℃、2.0 m/s、1层;70 ℃、1.5 m/s、1层。三组试验的水分比与模型预测的水分比进行对比,结果如图4所示。由图4可知,模型预测值与试验结果有较高的重合度,三组平均相对误差分别为:1.55%、2.01%、2.88%,表明Avhad and Marchetti模型能够较好地描述预测豇豆热风干燥过程中的水分变化趋势。

图4 Avhad and Marchetti模型水分比预测值与试验值对比Fig.4 Comparison of experimental value and predicted value of moisture ratio

2.3 工艺参数优化

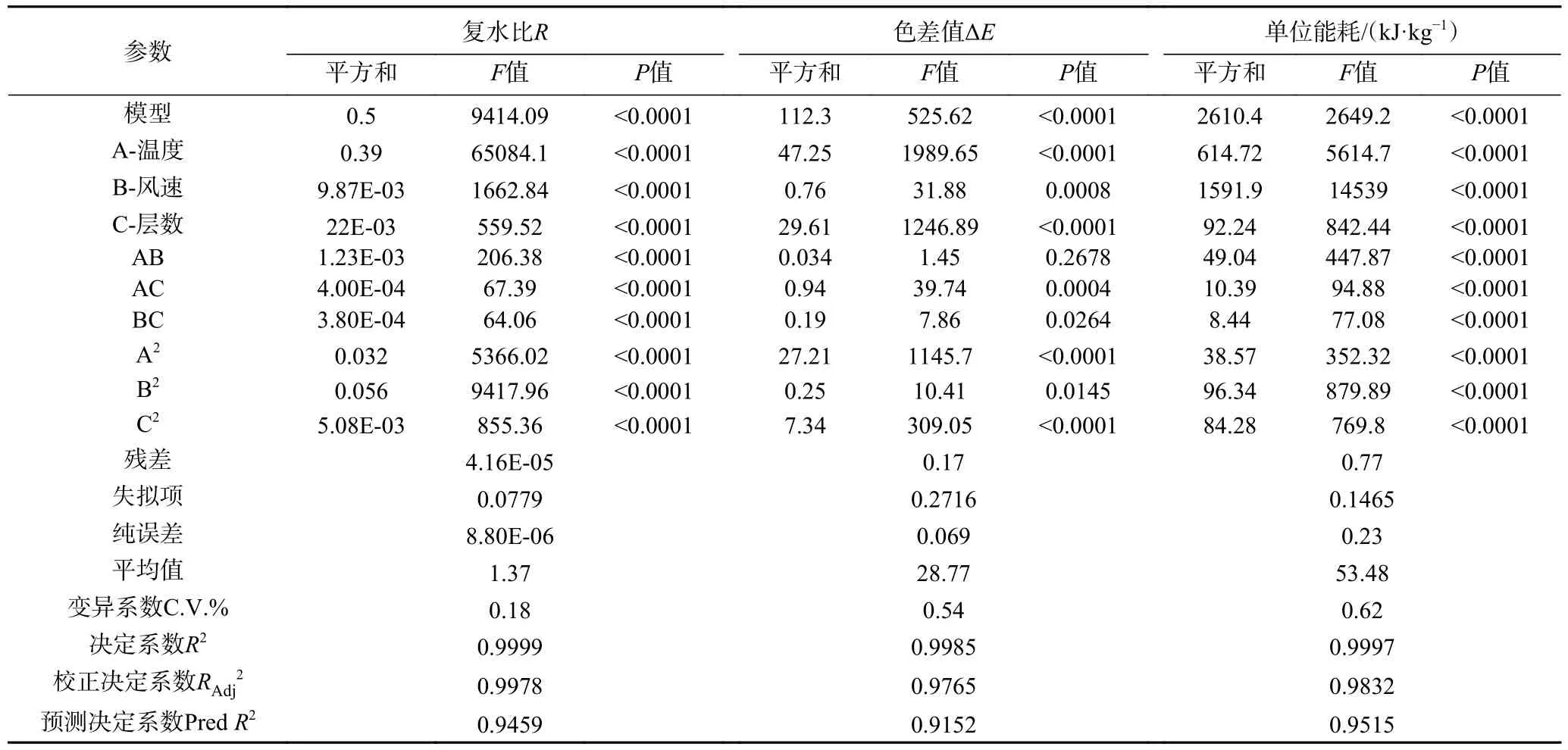

2.3.1 试验结果与显著性分析 根据Box-Behnken优化试验设计,热风干燥试验结果如表5所示。对表中数据进行回归分析,剔除影响不显著的项,得到热风干燥各评价指标(复水比、色差值、单位能耗)的回归方程为:

各评价指标的方差分析结果如表6所示。三个模型的回归模型均具有极显著性(P<0.0001),失拟项均不显著,表明各评价指标的回归模型均极显著,方程拟合度高。比较表中F值可知,各因素对复水比的影响程度为A>B>C;各因素对色差的影响程度为:A>C>B;各因素对单位能耗影响程度为:B>A>C。

表6 热风干燥试验指标方差分析Table 6 Analysis of variance of hot air drying test indexes

2.3.2 综合优化与验证 基于熵权法计算各评价指标权重系数(表3),选取因素范围:50 ℃<热风温度<70 ℃,1.0 m/s<热风风速<2.0 m/s,1层<铺料层数<3层,综合指标选择maximize进行综合优化,得到最佳工艺参数为:热风温度51.3 ℃、热风风速1.238 m/s、铺料层数2.98层,在该因素水平下,综合指标为0.846。对结果进行方差分析,结果如表7所示,发现决定系数、校正决定系数和预测决定系数分别为0.9845、0.9647和0.790均接近于1,说明其具有较高的准确度和可靠性。

表7 综合指标方差分析Table 7 Comprehensive index analysis of variance

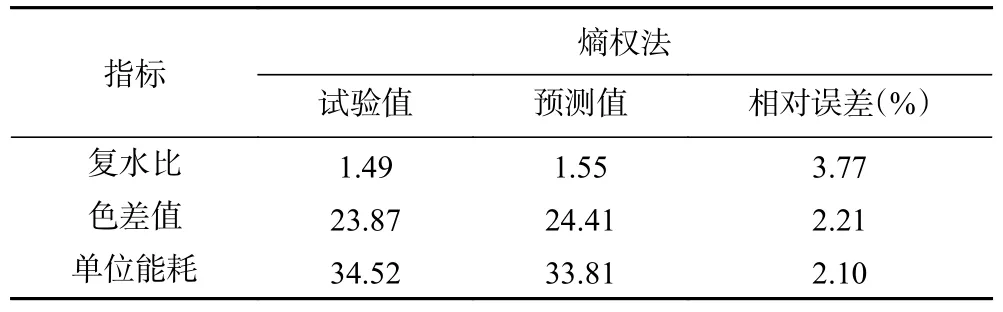

为便于实际生产操作,取热风温度51 ℃、热风风速1.2 m/s、铺料层数3层进行验证试验。如表8,可以看出试验值与模型预测值均十分接近,最大误差为3.77%,低于4%,说明模型预测准确度较高。

表8 验证试验结果Table 8 Verification test results

3 结论

豇豆热风干燥主要分为增速阶段与降速阶段,其中降速阶段是干燥过程中的主要的阶段,表明豇豆干燥的强化主要依靠内部水分扩散条件的改善。随着热风温度及风速的增大、铺料层数的降低,水分比下降速率与干燥效率越高,干燥所需时间则更少。

利用5个常见果蔬薄层干燥数学模型对试验数据进行非线性拟合,得到最优为Avhad and Marchetti模型,其R2≥0.9947,RMSE≤0.02525,SSE≤0.0102,对该模型进行求解和验证,预测值与试验值平均相对误差为2.15%,在5个模型中最适合描述豇豆热风干燥过程中一定条件下水分比与时间之间的关系。

通过Box-Behnken优化试验,建立单目标模型,并进行工艺参数综合优化。各单目标回归模型决定系数均接近于1,变异系数低于3%,说明各模型拟合度较高,能准确预测和描述各因素及其交互作用对各指标的影响。综合优化求解得到最优工艺参数并进行试验验证,该工艺条件下复水比为1.49,色差值为23.87,单位能耗为34.52 kJ·kg−1,与预测值相对误差小于4%,表明该优化方法可行,为豇豆干燥加工提供了数据参考。