S波段旋转式高功率微波移相器

2023-03-11胡继军李天明汪海洋周翼鸿

胡继军,石 俊,蔡 杰,李天明, 李 浩,胡 标,汪海洋,周翼鸿

(1.北京遥测技术研究所,北京100076;2.电子科技大学电子科学与工程学院,成都610054)

高功率微波移相器能够对导行波的相位进行调控,是高功率微波系统中实现功率合成和波束扫描功能的关键器件[1]。微波移相器按移相机理大致可分为机械式波导移相器和电控式数字移相器。其中,电控式数字移相器在功能实现上依赖于铁氧体[2-3]、铁电体[4-5]、半导体[6-7]、液晶[8-9]等介质材料,在高功率下存在介质击穿问题,使电控式数字移相器不适合直接应用于高功率微波系统;机械式波导移相器因其空心金属波导结构而具有兆瓦乃至吉瓦量级的功率容量,因此在高功率微波领域中常采用机械式波导移相器。

根据移相原理,近年来报道的机械式波导移相器主要可分为基于电长度可调原理及传播系数可调原理的拉伸式移相器[10-14]和基于线-圆极化转换的旋转式移相器[15-20]。其中,拉伸式移相器具有结构简单和易于驱动的优势,但直线移动的拉伸式活塞难以在紧凑化设计下实现大范围、高精度的线性移相;基于线-圆极化转换原理的旋转式移相器具有移相精度高、移相范围大的特点,但移相段的机械旋转结构较为庞杂且不易驱动。通过调研可知,现有的机械式波导移相器在结构紧凑性、移相范围、移相精度及驱动简易度等方面难以做到统筹兼顾。因此本文的目的在于设计一款综合性能优秀的移相器。

本文基于电长度可调的移相原理,设计了一款新型旋转式高功率微波移相器。该移相器将波导窄边缝隙电桥与环形移相段相结合,并设计了具有扼流结构的旋转式活塞,具有结构紧凑、易于驱动、移相范围大、移相精度高及功率容量大的特点。

1 移相器的仿真设计

1.1 整体结构及功能

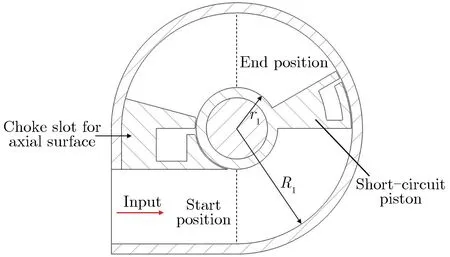

本文设计的旋转式移相器主要由两个折角弯波导、波导窄边缝隙电桥及环形移相段构成,其结构透视图如图1所示。其中:a为波导臂的宽边长度;b为波导臂的窄边长度。

图1 旋转式移相器的结构透视图

微波由波导窄边缝隙电桥的一个弯波导端口输入,经过中央耦合区后传输至环形波导移相段的两路微波传输通道,到达活塞的短路面后被反射,最终由波导窄边缝隙电桥的另一个弯波导端口输出。通过旋转转轴改变活塞短路面的位置,改变微波在移相段内的电长度,从而实现移相功能。

1.2 波导窄边缝隙电桥的设计

旋转式移相器的波导窄边缝隙电桥由两个具有公共窄边的直波导构成。图2为波导窄边缝隙电桥的平面结构示意图。其中:1,2,3,4为电桥的四个波导臂,即耦合区的四个端口;W为中央耦合区的宽度;L为中央耦合区的长度;h为隔片厚度。

图2 波导窄边缝隙电桥平面结构示意图

选择合适的W值可使其内部仅能传输TE10和TE20模式微波,选择合适的L值可使两个模式的微波通过耦合区后的相位差为π/2。若端口1作为输入端,端口3和端口4未被短路时,微波将在耦合端口3和直通端口4平均输出,端口2将被隔离;当端口3和端口4被短路并作为移相端时,波导窄边缝隙电桥将构成一个两端口的移相器,端口1输入的微波将由端口2输出,此时改变短路面的位置,可以改变微波的电长度,从而实现移相的功能[11,21],该移相器的散射矩阵S可表示为

(1)

其中:β为传播常数;l为活塞移动距离。

由于L及宽度W会影响电桥的带宽、传输系数和相移曲线线性度等指标,经过CST Microwave Studio仿真优化后,选取波导臂a为77.7 mm,b为36.52 mm,L为140 mm,隔片厚度h为4 mm。仿真得到工作频率为2.8 GHz时,波导窄边缝隙电桥的插入损耗S11及输出相位φ随活塞拉伸距离l的变化关系如图3所示。由图3可见,在将活塞拉伸100 mm的过程中,插入损耗小于0.125 dB,相移曲线具有良好的线性度。

(a)S11 vs. l

(b)φ vs. l

1.3 环形波导移相段的设计

为了解决拉伸式活塞移相器结构不够紧凑的问题,本文将传统的直波导移相段弯曲成环形波导移相段。图4为环形波导移相段的截面示意图。由图4可见,环形波导移相段为圆弧形侧壁的柱状空腔,圆弧的半径R=r+b,腔壁中央开有轴孔用于装设转轴和短路活塞。由于环形波导移相段转轴半径r会影响移相段的功率容量、移相精度和结构紧凑性,综合考虑后,取r为20 mm。由上述参数可得相移量Δφ与活塞旋转角度θ的关系为

(2)

其中,λ为真空中电磁波的波长。

图4 环形波导移相段的截面示意图

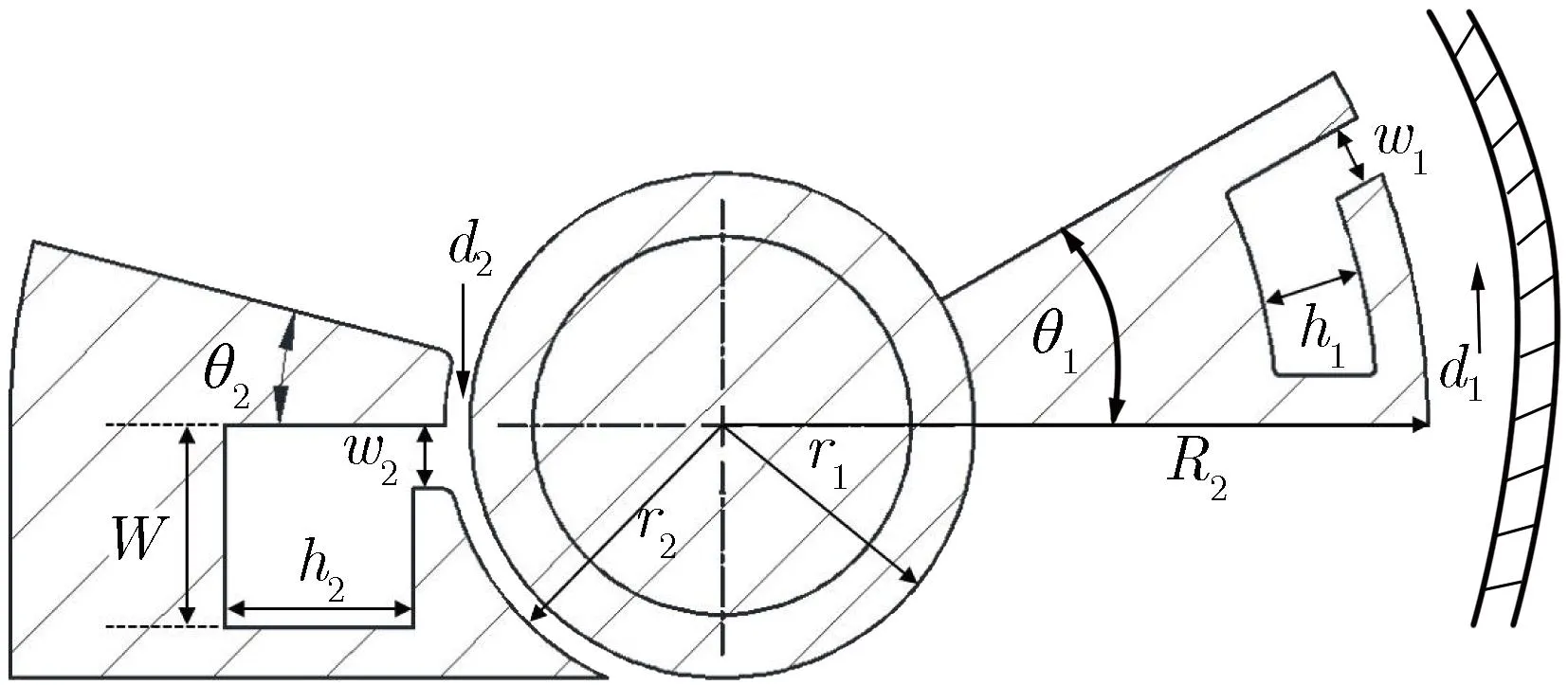

1.4 扼流结构的设计

短路活塞分为接触式和非接触式两种,接触式活塞存在磨损和打火问题,在实际应用中常采用基于四分之一波长阻抗变换原理的非接触式活塞。因此设计了适配环形波导移相段的非接触式扼流活塞,图5为环形波导移相段扼流结构的截剖面示意图。该结构包括扇形扼流活塞和轴面扼流结构。由于扼流活塞与轴面扼流结构的弧面、环形波导E面、环形波导H面之间均存在间隙,因此活塞在旋转过程中不存在金属接触。

(a)Ring-shaped waveguide

(b)Choke structures

扼流活塞扇形部分的角度为θ1,扼流活塞结构扇形部分的弧面半径R2=R-d1,d1为扼流活塞与环形波导E面之间的间隙,活塞的扼流槽槽口宽度为w1,内部槽深为h1,开槽角度为θ1,活塞两侧扇形端面与波导H面之间的间隙为d3;轴面扼流结构的弧面半径r2=r1+d2,d2为活塞的转轴与轴面扼流结构之间的间隙,轴面扼流结构扼流槽的上表面与转轴的水平中心线齐平,槽口宽度为w2,内部槽宽为w3,内部槽深为h2。经CST仿真优化后,取d1=d2=0.5 mm,d3=1 mm,w1=2 mm,w2=3 mm,h1=8 mm,h2=15 mm,θ1=30 °,θ2=15 °,w3=16 mm,扼流结构金属板最薄处为4 mm。将扼流结构的扼流活塞旋转至不同角度u时,环形移相段微波的驻波系数随工作频率的变化关系如图6所示。由图6可见,工作频率为2.7~2.9 GHz,旋转角度为0,60°,120°,180°时,驻波系数均大于104。

图6 不同旋转角度下微波的驻波系数随工作频率的变化关系

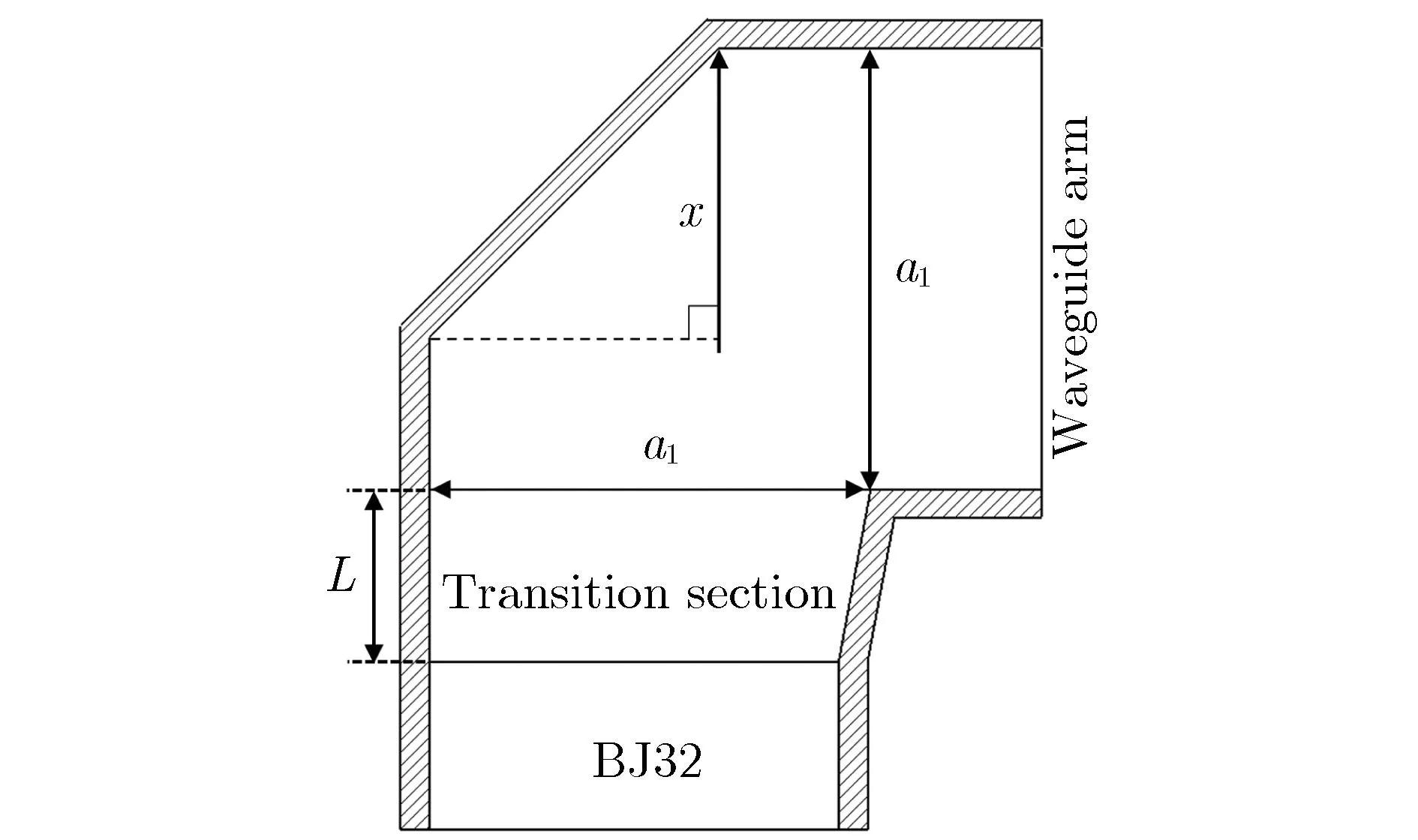

1.5 弯波导过渡段的设计

由于波导窄边缝隙电桥的两个端口过于靠近,难以设计法兰接口,为了便于接入高功率微波系统,设计了H面折角弯波导,图7为H面折角弯波导结构示意图。

图7 H面折角弯波导结构示意图

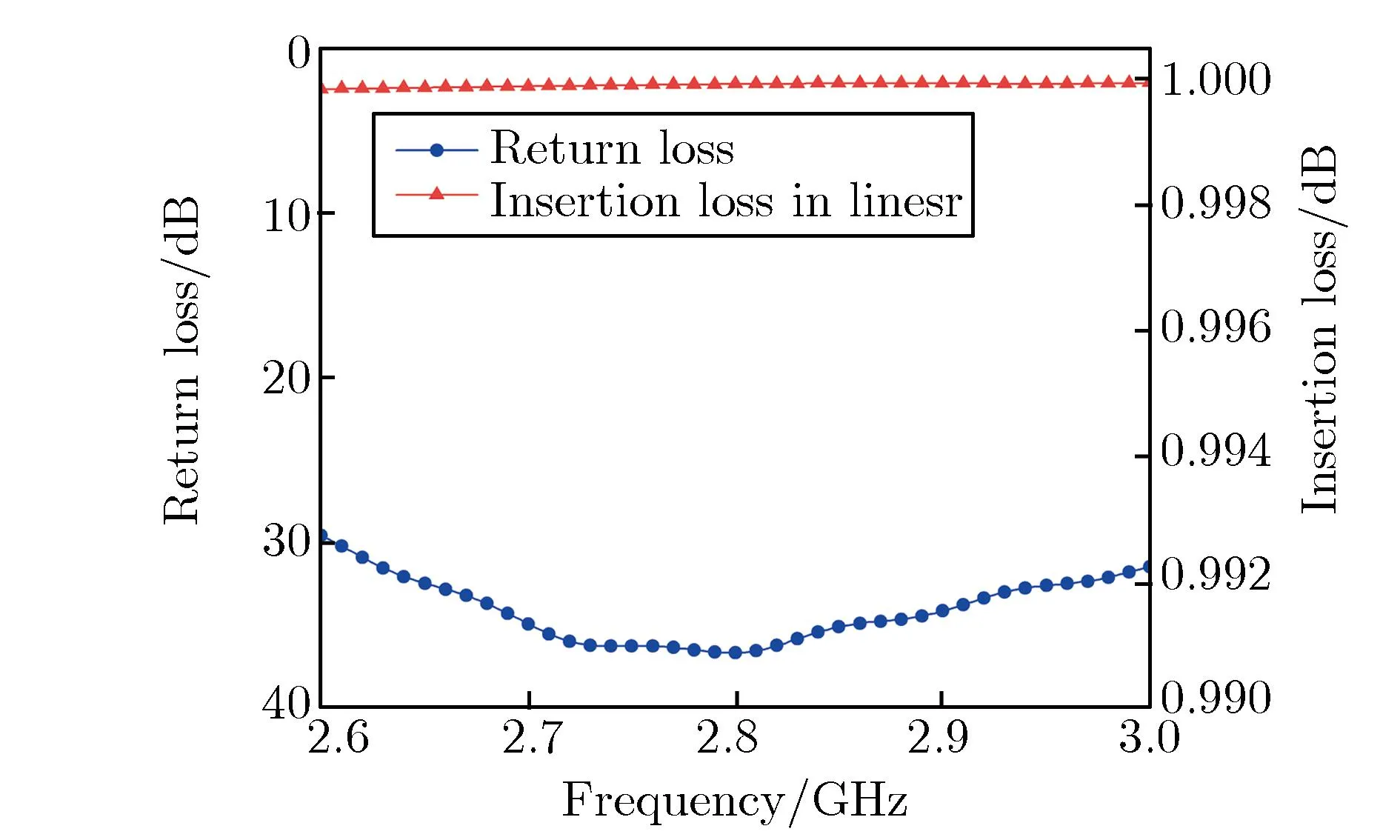

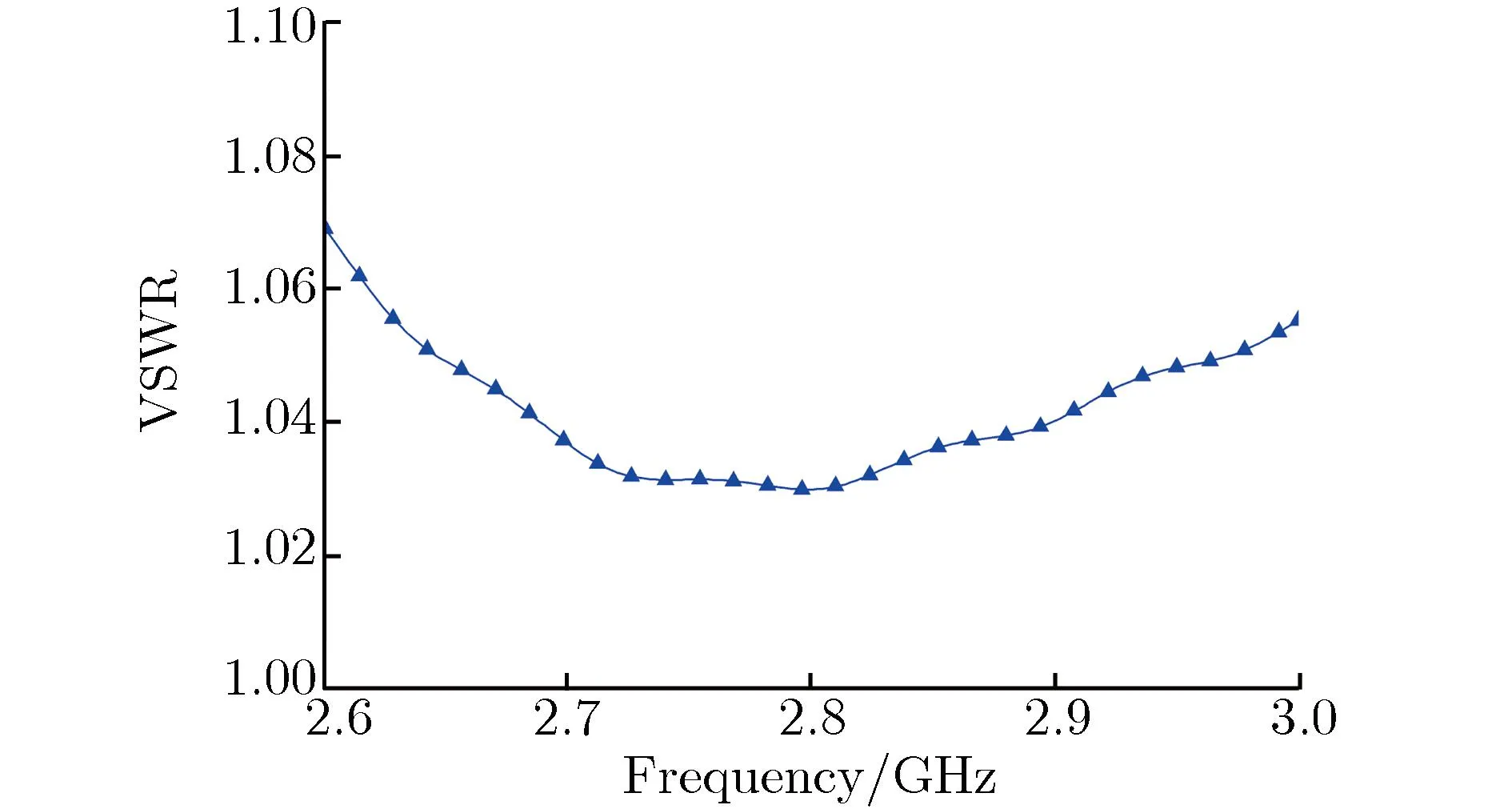

其中,输入端矩形波导截面长a1为77.7 mm,宽b1为36.52 mm(与纸面垂直),过渡段长度为L;折角尺寸为x。输入端经过渡段转换后形成BJ 32标准矩形波导。经仿真优化后,x=51 mm,L=30 mm,仿真结果如图8所示,在2.7~2.8 GHz的频率范围内,回波损耗由于35 dB,高于99.96 %,VSWR 小于1.04。

(a)Return loss and insertion loss

(b)VSWR

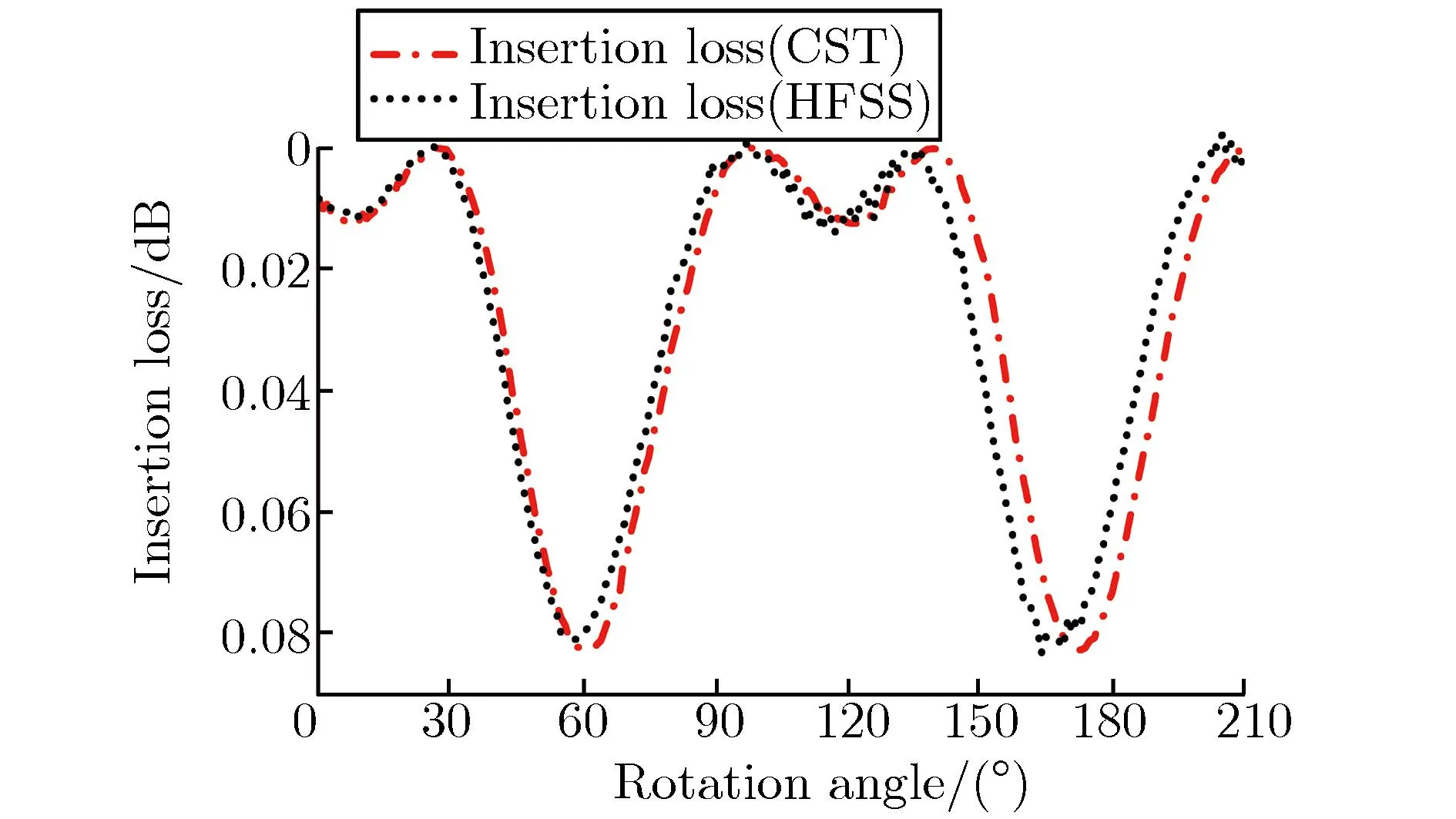

2 整体仿真结果

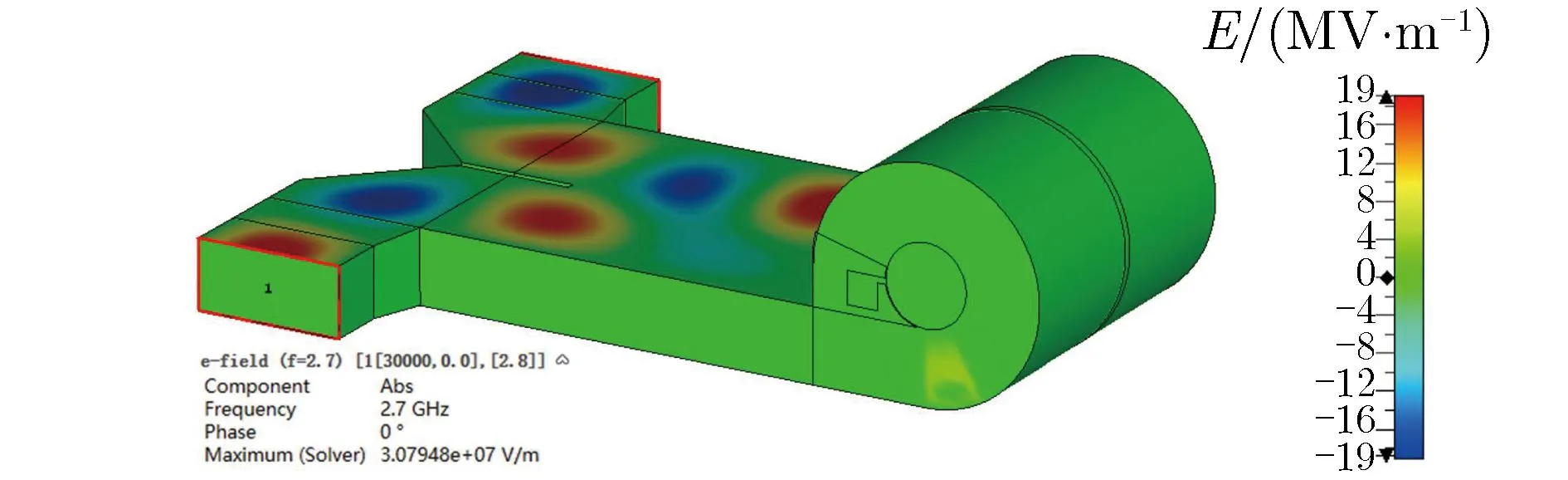

确定了移相器各部件的结构参数后,对移相器整体进行仿真计算,微波由波导窄边缝隙电桥的一个端口注入,将扼流活塞从初始位置旋转至180 °,记录旋转过程中各角度对应的回波损耗、插入损耗、输出相位及最大电场强度。图9和图10为上述记录中的部分结果。其中:图9为工作频率为2.8 GHz时,移相器的回波损耗、插入损耗和输出相位随活塞旋转角度θ的变化关系;工作频率为2.7 GHz时,取得不同相移量和取得最大电场强度时的电场分布如图10所示。结合图9、图10及整体的仿真结果可得:在工作频率为2.7~2.9 GHz范围内,移相器的最大插入损耗为0.2 dB,移相范围大于360°,中心频率2.8 GHz处的最大插入损耗小于0.1 dB,扼流活塞每旋转1°,输出端相位改变3.29°;微波注入功率为0.5 W时,在目标频段内频率为2.7 GHz,旋转角度为94°时,取得电场强度最大值为1 500 V·m-1。

移相器的功率容量Pmax可通过下式进行估算

Pmax=Pinput×(Ethreshold/Emax)2

(3)

其中:Pinput为微波注入功率;Emax为仿真得到微波的最大电场强度;Et为真空中金属表面击穿电场强度,可由Kilpatrick准则[22]得到,表示为

(4)

其中,f为微波频率。

在仿真过程中,当Pinput为0.5 W,f为2.7 GHz时,Emax为1 500 V·m-1,由式(4)可得Et为45 MV·m-1,将Et,Pinput,Emax代入式(3)可得功率容量Pmax理论值为450 MW。在得到最大电场强度的情况下,不改变频率和活塞旋转角度,可将0.5 W的输入功率提高至450 MW,此时移相器内部微波的最大电场强度为44.25 MV·m-1,低于该频率下真空中金属表面击穿电场强度,因此该移相器在2.7~2.9 GHz频段内的功率容量至少为450 MW。

(a)Retum loss

(b)Insertion loss

(c)Output phase

(a) 0°

(b)90°

(c) 180°

(d) Maximum electric field intensity

3 结论

本文基于电长度可调原理结合仿真软件,设计了一款S波段旋转式高功率微波移相器。与传统拉伸式移相器相比,该移相器具有结构紧凑、驱动方式简单、移相范围大及移相精度高的优势。仿真结果表明:在2.7~2.9 GHz的工作频段内,该移相器的移相范围大于360 °,插入损耗小于0.2 dB,功率容量大于450 MW,在2.8 GHz处,输出端相移量与活塞旋转角度比值为3.29。本文所设计的紧凑型旋转式移相器能够满足高功率微波系统的发展需要,可为下一步的研制和应用提供参考。