不同系统灵敏度荧光渗透检测的对比分析

2023-03-11王树志肖雄晖刘广华高文博曹合明

王树志,肖雄晖,刘广华,高文博,曹合明,白 铱

(中国航发北京航空材料研究院 航空材料检测与评价北京市重点实验室材料检测与评价航空科技重点实验室,北京 100095)

在金属铸件凝固过程中,合金成分、工艺条件及参数等均可能导致夹杂、缩松、气孔和裂纹等缺陷的产生[1-2]。这些缺陷会造成零件提前失效,因此需要对金属铸件进行无损检测,而荧光渗透检测是检测铸件表面质量的较为重要的无损检测手段。

目前,在单晶铸造叶片上发现的冶金缺陷尺寸微小,夹杂、疏松和腐蚀坑等均为点状缺陷,且尺寸极小[3-5]。

利用DD5单晶高温合金材料制作人工盲孔缺陷试块,采用不同系统灵敏度的荧光渗透液对该试块进行检测,对比分析荧光渗透检测对孔洞类缺陷的检测灵敏度及检出能力。研究结果可为渗透检测方法选择、缺陷评价以及质量控制提供数据支持,为发动机的安全运行和设计制造提供保障与支撑。

1 试验设备与方法

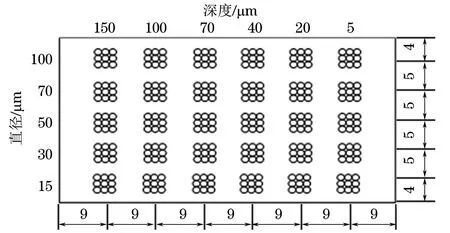

试块制作步骤如下:① 铸造出尺寸为100 mm×28 mm×12 mm(长×宽×高,下同)的毛坯铸件;② 从毛坯铸件上取样,制作出尺寸为70 mm×28 mm×6 mm的试块;③ 进行荧光渗透检测,确保试块上无冶金缺陷;④ 采用超快激光加工,在试块上制作出不同直径和深度的人工盲孔缺陷,其排列情况如图1所示;⑤ 在每处盲孔位置2 mm×2 mm(长×宽)的范围内制作同一深度和直径的9个3 mm×3 mm(长×宽)盲孔正方形矩阵;⑥ 对人工盲孔缺陷试块进行荧光渗透检测,记录检测结果。

图1 试块缺陷排列示意

渗透液型号为ZL19(1级水洗)、ZL60D(2级水洗)、ZL67(3级水洗)、ZL27A(3级后乳化)和ZL37(4级后乳化)。乳化剂型号为ZR-10B,浓度为15%。显像剂型号为ZP-4B,干粉显像剂,再次显像使用ZP-9F型非水湿显像剂。渗透时间为20 min,乳化时间为30 s,烘干时间为10 min,干粉显像时间为30 min,非水湿显像时间为3 min。

2 试验结果与分析

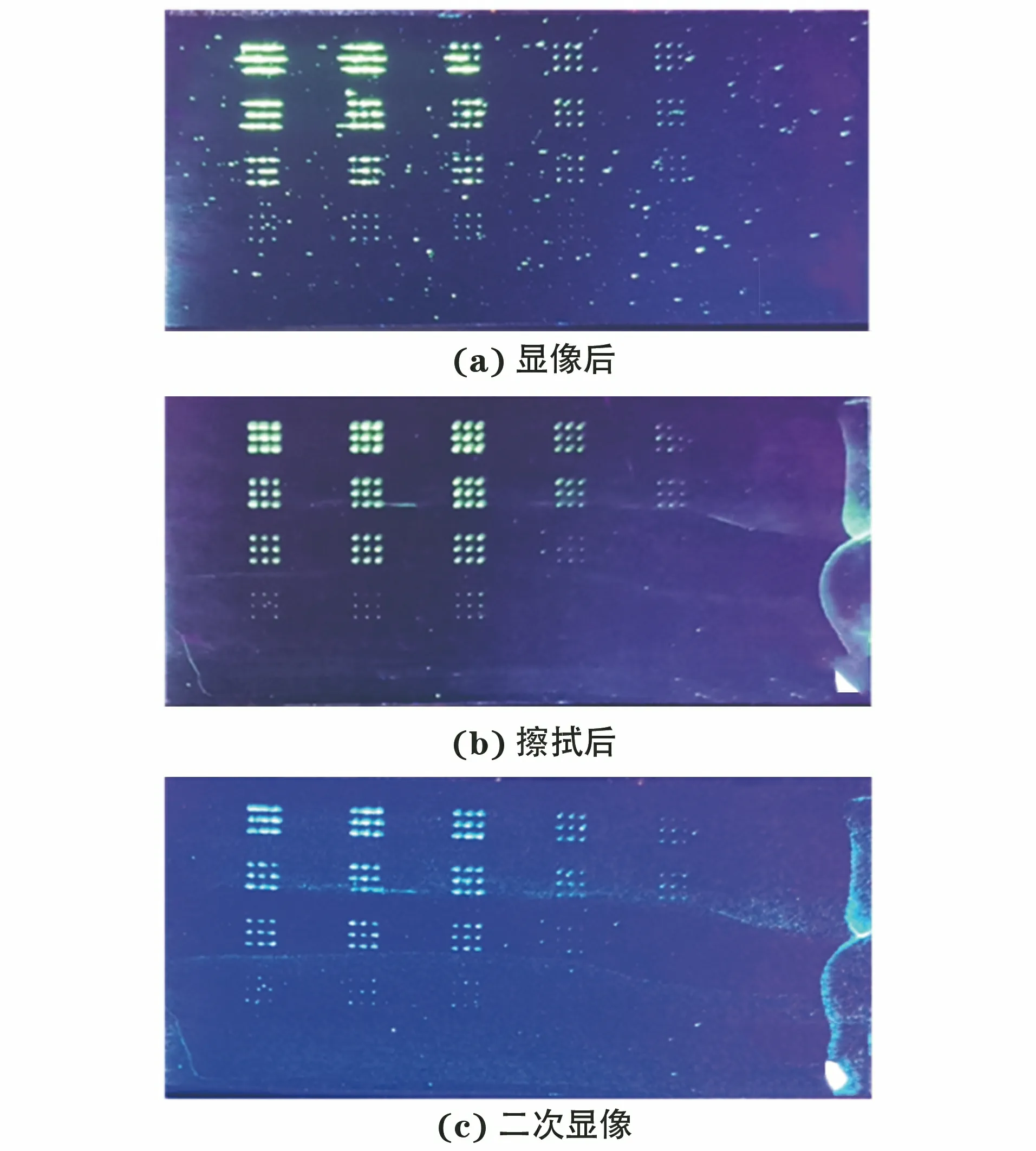

使用1级灵敏度水洗渗透剂对试块进行检测,检测结果如图2所示。

图2 试块1级水洗荧光渗透检测结果

经干粉显像后,直径30~100 μm和深度为20~150 μm组合的盲孔均可以被检测出,深度为5 μm的所有盲孔未被检出,直径为15 μm的所有盲孔均无法检出;直径为30 μm时,深度为20~150 μm的盲孔虽然可以被检出,但荧光亮度较为微弱,即直径相同时,缺陷深度越大检出难度越大。使用丙酮擦拭后,直径为30 μm盲孔的显示均消失。

使用非水湿显像剂进行二次显像后,直径为30 μm的盲孔略有显示,而直径为30 μm和深度为40,20 μm的盲孔则无显示。

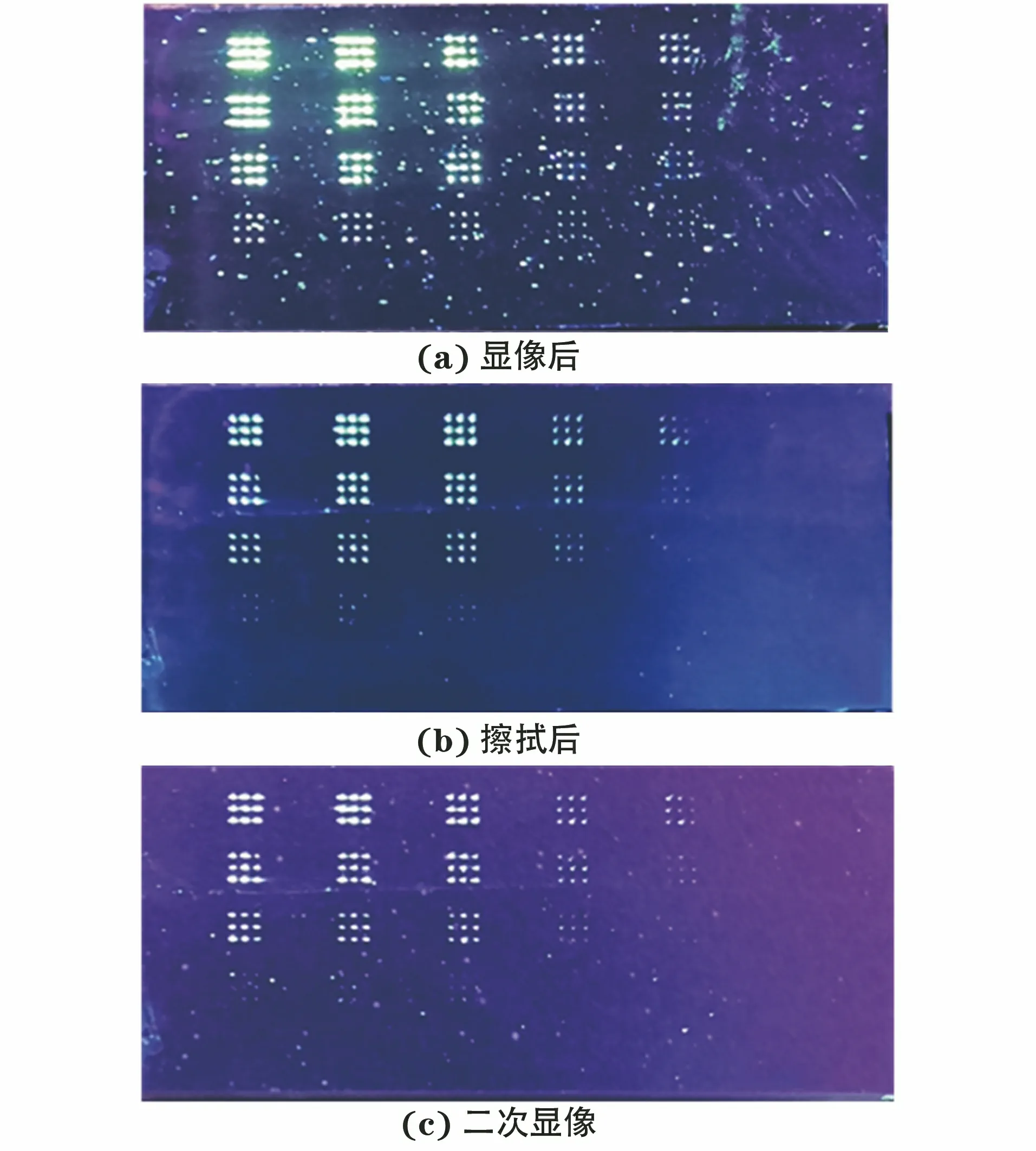

使用2级灵敏度水洗渗透剂对试块进行检测,检测结果如图3所示。

图3 试块2级水洗荧光渗透检测结果

干粉显像后,直径为30~100 μm和深度为70~150 μm组合的盲孔均可以被检测出,深度为5 μm的所有盲孔未被检出,直径为15 μm的所有盲孔均无法检出。当直径为50~100 μm时,深度为40 μm和20 μm的盲孔可以被发现。直径为30 μm盲孔显示的亮度略高于1级渗透显示的亮度,可见,直径相同时,缺陷深度越小检出难度越大。

使用丙酮擦拭后,直径为30 μm的盲孔略有显示,且深度为40,20 μm的盲孔显示消失;同时直径为50 μm和深度为40,20 μm的盲孔显示也消失不见。

使用非水湿显像剂二次显像后,各显示没有明显的变化。另外与1级渗透液相比,2级渗透液对盲孔缺陷的检出能力略低于1级渗透液的检出能力,但干粉显像后其显示亮度整体高于1级渗透液的显示亮度,擦拭后盲孔中渗透液的截留能力要强于1级渗透液的,且整体亮度也高于1级渗透液的。

使用3级灵敏度水洗渗透剂对试块进行检测,检测结果如图4所示。

图4 试块3级水洗荧光渗透检测结果

干粉显像后,直径为30~100 μm和深度为20~150 μm组合的盲孔均可以被检测出。深度为5 μm的所有盲孔未被检出,直径为15 μm的所有盲孔未被检出。

使用丙酮擦拭后,直径为30 μm的盲孔显示基本消失,同时直径为50 μm和深度为20 μm的盲孔显示也消失不见。使用非水湿显像剂二次显像后,各显示没有明显的变化。

另外与1级和2级渗透液相比,3级渗透液对盲孔缺陷的检出能力与1级渗透液的检出能力相当,但亮度明显高于1级和2级渗透液的亮度,擦拭后盲孔中渗透液的截留能力较1级和2级渗透液的略弱。

使用3级灵敏度后乳化渗透剂对试块进行检测,检测结果如图5所示。

图5 试块3级后乳化荧光渗透检测结果

干粉显像后,直径为30~100 μm和深度为5~150 μm组合的盲孔均可检出(除直径为30 μm和深度为5 μm的盲孔未检出外),直径为15 μm的所有盲孔则无法检出,其显示亮度均高于1,2,3级水洗荧光渗透液的显示亮度。深度为5 μm的盲孔可以被发现,但荧光亮度较微弱,说明后乳化渗透液对深度较浅的缺陷更为敏感,这与理论上认为的后乳化方法更容易发现浅而宽的缺陷相符。

使用丙酮擦拭后,直径为30 μm盲孔的均消失,同时深度为5 μm盲孔的显示也消失不见,使用非水湿显像剂二次显像后,盲孔显示无明显变化。

使用4级灵敏度后乳化渗透剂对试块进行检测,检测结果如图6所示。

图6 试块4级后乳化荧光渗透检测结果

干粉显像后,直径为30~100 μm和深度为20~150 μm组合的盲孔均可以被检测出,深度为5 μm时只能检出直径为100 μm和70 μm的盲孔,直径为15 μm的所有盲孔则无法检出;其显示亮度较3级后乳化渗透液和水洗型渗透液的高,但深度为5 μm的盲孔显示效果不如3级后乳化渗透液的显示效果,说明4级后乳化渗透液对直径小且浅缺陷的检出能力弱于3级后乳化的。使用丙酮擦拭后,盲孔缺陷对渗透液整体的截留能力要弱于3级后乳化的。

使用非水湿显像剂二次显像后,消失的盲孔仍然没有重新出现。擦拭后缺陷的显示亮度明显增强,返渗明显加强,这一点要优于1,2,3级水洗渗透液和3级后乳化渗透液。

3 结果分析

(1) 从不同系统灵敏度渗透液的对比试验可知,后乳化渗透液的灵敏度较水洗(自乳化)渗透液的灵敏度高很多,即便是相同系统灵敏度的渗透液,水洗(自乳化)渗透液的灵敏度要明显低于后乳化渗透液的。

(2) 对于水洗(自乳化)渗透液而言,虽然系统灵敏度级别不同,但对盲孔缺陷的检测结果差异不明显。3级和2级水洗渗透液的效果甚至不如1级水洗渗透液的效果,但3级和2级水洗渗透液盲孔显示的亮度明显高于1级水洗渗透液的。

(3) 4级后乳化渗透液对盲孔缺陷的检测效果明显差于3级后乳化渗透液的,且返渗程度也较低,但亮度基本相当。原因可能有两方面,一方面可能是4级后乳化过于注重抗过洗和截留能力,而在干燥和显像过程中返渗能力变弱;另一方面可能是其灵敏度越高,荧光染料浓度越高,而高的染料浓度需要增加溶解染料的溶剂的比例,溶剂的表面张力和抗水洗性一般情况下低于石油烃类溶剂和表面活性剂的,造成了圆形盲孔缺陷的检测效果不佳。

(4) 对于渗透液材料而言,系统灵敏度没有绝对高与低。没有万能的适用于所有情况的渗透液,需根据不同缺陷类型,表面状态以及渗透材料配制的倾向性和适宜性来选择渗透液。

(5) 试验中直径为15 μm的所有盲孔均无法检出,结合工程实际经验,认为试样制作时受现代精细加工技术的限制,无法准确制作出不同深度下直径为15 μm的盲孔。

4 结论

(1) 对于盲孔型缺陷,后乳化渗透液的灵敏度整体高于水洗型渗透液的灵敏度。

(2) 由检测结果发现,并不是系统灵敏度越高检测能力越强,只是荧光亮度、抗擦拭、返渗能力以及二次返渗能力上的特点不一。

(3) 由于条件所限且试样盲孔缺陷只涵盖了部分渗透检测最高要求的边界缺陷,因此结果只作参考,并不能代表渗透液本身系统灵敏度级别出现问题。