一种实用显像剂的研发实验

2018-08-20王晓海

王晓海

摘 要:无损探伤检测是利用物质的声、光、磁和电等特性,在不损害或不影响被检测对象使用性能的前提下,检测被检物对象当中是否存在着缺陷或者不均匀性,具体给出缺陷大小、位置、性质和数量等信息。而渗透检测作为无损检测中最常用的一种检测手段而被广泛应用到通用工业、船舶工业、兵器工业、核工业、航空航天等领域。而检测过程中显像剂的品质优劣与否是检测的关键点之一。

关键词:无损探伤检测、渗透检测、显像剂

论文综述:

一、无损探伤检测的特点和现状

1.无损探伤检测与破坏性检测相比,无损检测有以下特点:第一是具有非破坏性,因为它在做检测时不会损害被检测对象的使用性能;第二具有全面性,由于检测是非破坏性,因此必要时可对被检测对象进行100%的全面检测,这是破坏性检测办不到的;第三具有全程性,破坏性检测一般只适用于对原材料进行检测,如机械工程中普遍采用的拉伸、压缩、弯曲等,破坏性检验都是针对制造用原材料进行的,对于成品和在用品,除非不准备让其继续服役,否则是不能进行破坏性检测的,而无损检测因不损坏被检测对象的使用性能。所以,它不仅可对制造用原材料,各中间工艺环节、直至最终产成品进行全程检测,也可对服役中的设备进行检测。

2.着色(渗透)探伤是无损探伤中一种常用的方法。渗透检测是一种以液体毛细管作用(毛细管现象)为基础,检测固体材料表面开口缺陷的无损检测方法。其基本原理是利用毛细现象使渗透液渗入开口于表面的缺陷中,经清洗使表面多余的渗透液去除,而缺陷中的渗透液残留,再利用显像剂的毛细管作用吸附出缺陷中残留渗透液而达到检验缺陷的目的。

3.无损检测现状:渗透检测始于20世纪初,它是目视检查以外应用最早的无损检测方法。20世纪30年代,随着机械工业的发展出现了磁粉检测法,因其具有检测灵敏度高、效率高等优点被广泛地应用于机车维修。在20世纪50年代,我国的渗透检测基本沿用苏联工业的检测方法和主导材料。至60年代中期,国内许多大型企业和科研单位为满足自己的需求使用,纷纷自行研制渗透液,产品达数十种之多。70年代后期,国内已成功研制出可检测微米级宽度的表面裂纹,且基本无毒害的着色剂。随后研制出水洗型和后乳化型荧光渗透液,并不断改进和提高其性能,使检测能力接近或达到了国外同类产品的水平,满足了国内很多工业领域渗透检测大需求,得到了广泛应用。随着检测技术的发展,渗透检测材料的供应已虽产品化、系列化,国内外已出现了众多知名的专门供应渗透检测系列材料及设备的厂商。为保证渗透检测的灵敏度和可靠性,国外已有专门的机构对渗透检测材料的性能和质量进行鉴定与监控,建立合格产品目录供用户选择使用。我所在码科泰克(上海)探伤设备有限公司是由日本MARKTEC公司生产无损检测设备、标号设备及为上述设备配套的化学品耗材,包括磁粉探伤剂中的防锈剂、标号设备用清洗剂、油漆、渗透剂、显像剂等产品。

4.渗透检测使用范围:渗透检测主要用于检测各种非多孔性固体材料制件的表面开口缺陷。适用于原材料、在制零件、成品零件、在用零件的表面质量检测。渗透检测方法可以检测各种金属(包括非铁磁性金属)材料和非金属材料,如铝合金、镁合金、钛合金、钢铁材料(包括奥氏体不锈钢)、塑料、陶瓷等;可检测各种加工零件,如挤压件、锻造件、铸造件、焊接件等金属及非金属制件;可检测裂纹、冷隔、夹杂、气孔、针孔等露出零件表面或与表面相通的各种缺陷。

二、渗透检测的一般工序:

Ⅰ预处理——Ⅱ渗透——Ⅲ清洗——Ⅳ干燥——Ⅴ显像——Ⅵ检验

品质室在对工厂渗透剂产品检测过程中发现,工作的难点是第六步检验,但是关键点是第五步显像剂的选择和喷涂方法。

显像剂是渗透检验中另一个关键性材料。显像剂可放大缺陷显示,又可以提供背景,因此可以提高检测灵敏度。

在这里我们讨论显像剂本身的性能优劣,通常来说一种好的显像剂应具有如下的性能:

1)吸湿能力强,吸湿速度快,能容易被缺陷处的渗透液所润湿。

2)显像粉末颗粒细微均匀,对工件表面有较强的吸附力,能均匀地附着于工件表面形成薄而匀曲覆盖层,有效地盖住金属本色能将缺陷处微量的渗透液吸附到表面并扩展到足以被肉眼观察到,且能保持显示轮廓清晰。

3)用于荧光法的显像剂应不发荧光,也不应含有任何减弱荧光亮度的成分。

4)用于着色法的显像剂应对光有较大的反射率,能与缺陷显示形成较大的色差,以保证最佳对比度,对着色染料无消色的作用。

5)具有较好的化学惰性,对盛放的容器和被控丁件不产生腐蚀。

6)无毒、无不良气味、对人体无害。

7)检测完毕后,容易从零件表面上去除掉。

8)使用方便、价格便宜。

显像剂分为干粉显像剂和湿显像剂,湿式显像剂又分为:水悬浮型、水溶型、溶剂悬浮型和溶剂溶型四种类型。溶剂悬浮型显像剂是将显像剂粉末加在挥发性的有机溶剂中配制而成。由于有机溶剂挥发速度快,因此溶剂悬浮型显像剂又称速干型显像剂。由于这种显像剂通常都装在喷罐中使用,而且与渗透剂配合使用。溶剂悬浮型显像剂中的溶剂具有良好的渗透能力,在其挥发过程中能不断的把缺陷中的渗透剂带回到零件表面上来,故显像灵敏度高。同时由于溶剂挥发快,故形成的显示扩散小、显示轮廓清晰。

三、实践与改良

结合实际情况我们发现公司生产的显像剂基本上都是溶剂悬浮型显像剂。常用显像剂产品A的性能,并不能特别满足1.2点,因此及时将这一情况反映给研发部,进过讨论后确定在研发部的牵头下,品质部配合研发部共同研发一款产品,性能上超过显像剂A。

从实际情况上看显像剂A存在以下几个方面的问题:

1.粉体不白,且粉体表面不均匀。

2.显像时间较慢,喷射显像剂后大概需要5分钟才开始显像 。

3.受气温影响大,冬天雾化效果不佳。(均一性差)

显像检测使用试验片要求:符合JB/T604标准要求的“五点式B型试片”。

图片显示:前3点显像比较明显,后2点比较模糊;显像粉体昏暗。

针对上述问题,具体改进试验如下:

第一步:解决显像剂的显像白度问题

实验1:原配方中直接添加钛白粉增加粉体白度

试验结果:白度不够,未解决。

實验2:去掉MSK-P,用滑石粉和轻质碳酸钙代替

试验结果:显像效果不佳,未解决。

实验3:去掉MSK-P和滑石粉,增加轻质碳酸钙量,并添加钛白粉

试验结果:解决显像剂白度问题。

第二步:解决表面不均匀现像,提高干燥速度。

实验4:增加HPC-SSL树脂用量,去掉气象二氧化硅,改善均一性

试验结果:均一性改善不明显,干燥速度无明显变化,问题未解决。

实验5:调整无水乙醇和正庚烷用量

试验结果:干燥速度较原产品加快,均一性不好,问题未解决。

实验6:调整无水乙醇和正庚烷用量,减少轻质碳酸钙量

试验结果:干燥速度较原产品加快,均一性不好,问题未解决。

实验7:调整无水乙醇和正庚烷用量,降低白炭黑,增加钛白粉量

试验结果:干燥速度较原产品加快,均一性明显改善,问题解决。

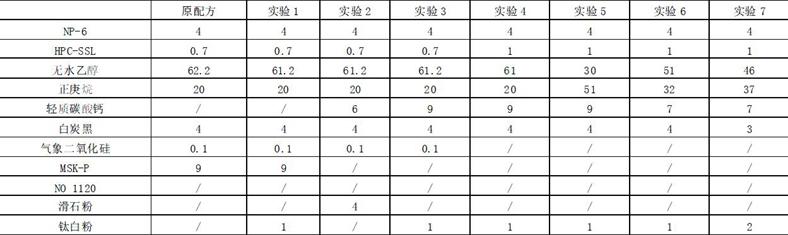

四、具体实验数据如下:

五、结论

通过上述实验新研发的显像剂较以前产品具备以下特点:

1.以5点试块为例前3点喷射即刻显像,后两点需要1分钟显像,显像速度提高。

2.显像均匀、清晰,观察方便。

3.水洗性好,直接可被水冲洗。

参考文献:

《渗透检验》中国机械工程学会无损检测学会

《渗透检测 NDT人员培训试用本》中国机械工程学会无损检测学会