板型核燃料元件包壳内芯体边界识别与定位检测系统

2023-03-11张小刚俞东宝朱永利

张小刚,俞东宝,汤 慧,朱永利,葛 腾

(中核北方核燃料元件有限公司,包头 014035)

板型核燃料元件由上下两层金属包壳将弥散燃料芯体密封在元件中部区域,具有铀密度高、铀装载量大等优点,已经成为研究试验堆常用的燃料元件[1-2]。元件产品质量直接影响反应堆的运行安全和运行效率,因此,燃料元件在生产过程中需要进行严格的质量检测[3-4]。

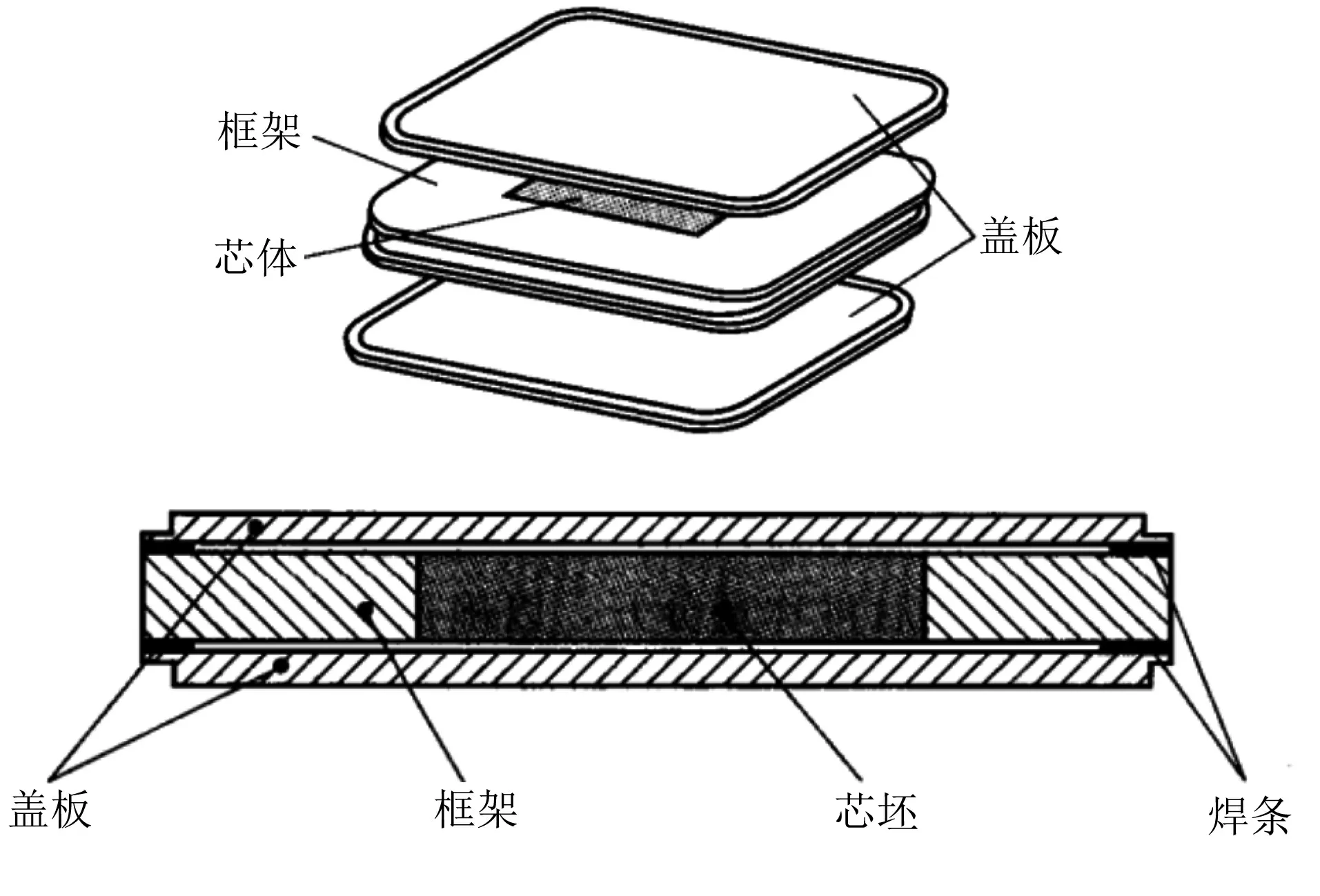

板型核燃料元件主要采用轧制工艺制备,利用一副轧辊,将焊接好的组合坯料(见图1)送入两个轧辊间的缝隙处,在压应力作用下实现盖板、框架与芯体之间密封结合的目的。受轧制工艺的影响,芯体不仅在轧制方向上伸长,同样也会在宽度方向上有一定的延展。轧制完成后的板型燃料元件具有尾端芯体减薄区较短,头端芯体减薄区较长、较疏松,芯体在长度方向直线度较差等特点[5-6]。

图1 板型核燃料元件轧制坯结构示意

板型核燃料元件技术规范要求芯体必须处于燃料板中央,且同时需知道芯体的长度、宽度、芯体距四边的距离、芯体在宽度方向和长度方向的对称度。现有方法中,为了保证芯体处于燃料板中央,板型核燃料元件需经过初定位划线、初剪板、精定位划线、精铣板、再次检测芯体位置共4道生产检测流程。芯体初定位划线、精定位划线都属于芯体定位过程,均需要人工识别芯体的边界,记录芯体相对位置,定位后需要人工计算芯体在制定范围内居中后的加工余量。在整个检测过程易出现芯体边界识别错误、定位后计算错误等,导致加工后芯体裸露,造成二次污染。同时,在初定位划线和精定位划线完成后,都会由人工使用电动笔在燃料板上手动刻制元件编号,带来元件编号刻错和刻制不规范等现象,存在较大的质量隐患。针对以上板型元件芯体定位现有方法中存在的不足,笔者开发了包壳内芯体边界识别与定位检测系统,实现燃料元件轧制成型后,通过一次定位即可直接加工出满足精度要求的成品燃料元件并实现自动检测,保证检测精度的同时大幅提高生产检测效率、降低成本。

1 检测方法原理

根据板型弥散体核燃料元件的结构特点和自动化检测需求,确定了如图2所示的自动化检测流程。检测时,将待检板型核燃料元件放置在物料箱平板支架上,物料箱平板固定至自动上下料桁架机械手的指定上料位置,再通过悬臂上的真空吸盘吸附燃料板转放至检测位置,然后工件承载平台带动芯体直线平移运动,完成扫描检测,产生一幅完整的透视图像。通过软件分析功能进行定位,并将获得的数据传输至激光切割装置。在平移扫描的同时,安装在龙门架上的扫码装置扫码录入工件信息并传送给打标喷码机构。工件承载平台继续向前平移到切割工位上,切割机构可进行三维运动对多余部位进行快速切割。切边后,激光打标机在燃料元件指定位置处刻上元件的唯一编码。打标之后,工件承载平台反向运动将芯体返回到检测工位复检,复检合格后通过吸盘和三维桁架机械手搬运至下料区,不合格产品将被取出或者进行二次切割。循环以上过程,即可完成芯体定位和料边切除,得到合格的板型燃料元件。

图2 板型元件芯体自动化检测流程图

2 系统硬件设计

设备机械部分由C型臂机构、拾取机械臂机构、运载车机构、检测平台、打标机构等组成(见图3)。其操作基本流程为:打开设备电源(X射线机、线阵探测器、计算机等);对射线机进行训机;启动检验控制程序开始设备初始化,根据软件提示进行校准工作;将被检测板型燃料元件放置在运载车上,打开铅房铅门;元件通过运载车运输至铅房内指定位置,关闭铅门,拾取机械臂机构从运载车上夹取元件并取得其放至检测平台上,拾取机械臂机构松开零件返回至初始位置,开启射线源准备检测;检测过程中C型臂可根据检测需要进行平移,射线源可根据检测需要调节焦距;检测完成后输出检测信息和标识编码,同时关闭射线源,C型臂回到初始位置,拾取机械臂机构移动到检测零件位置将元件拾取放置至运载车上,再拾取第二个元件放置在检测位置,以此方式重复检测;当运载车上所有元件的检测完成后,打开铅门,运载车开出铅防护室,再次对元件进行装卸,以该方式连续进行检测。

图3 检测系统机械组成示意

2.1 C型臂机构

C型臂机构主要包括射线源、线阵探测器、射线源移动机构、C型臂移动机构(见图4)。检测时射线机自上向下照射,成像窗口始终与射线机相对。射线源移动机构由射线源和丝杠移动机构组成,射线源可沿y2轴上下移动,调节与线阵探测器的距离,垂直移动精度不大于0.05 mm。C型臂可沿z1轴水平移动,完成对板型燃料元件的扫描,水平移动精度不大于0.05 mm。

图4 检测系统C型臂结构示意

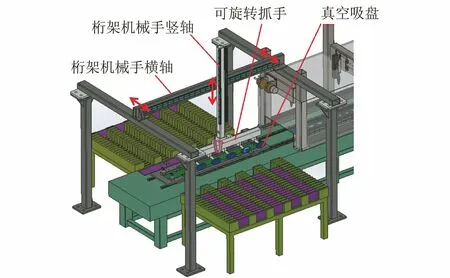

2.2 元件拾取机构

元件拾取机构(见图5)由矩形管焊接件、真空吸盘、真空发生器及相关的气动元件组成。传动机构由直线导轨和滚珠丝杆丝母等传动件组成。动力机构由精密的新型减速机及高精度的伺服电机及驱动器组成。吸盘可进行90°旋转适应芯体上下料,选用气动元件公司高精度的旋转气缸以保证高效准确地上下料。

图5 检测系统元件拾取机构组成示意

元件拾取机构采用的吸附机械臂须以非铁磁性方式吸附元件。吸附机械臂最大吸附重量不小于3.5 kg。自动更换装置中有防跌落,防划伤保护装置,机械臂运转稳定,更换板型元件时最大运转速度不超过1.5 m·min-1。系统有换板异常检测功能,换板异常时会该自动停止并报警,防止元件在更换过程中损坏。

元件吸取机构安装在桁架机械手的z轴末端,具有旋转和真空吸取功能,各组吸盘与元件挡板错位布置,互不干涉。

3 软件系统设计

3.1 图像失真矫正处理

数字原始图像存在一定的变形失真,在对图像进行处理之前,首先要解决图像失真的问题。该设计选用多排线阵探测器,在多线阵探测器逐行扫描的过程中,使用错排积分的方法,将前行与后行的线阵图像叠加,使用类似差分的思想方法,降低了图像的噪声,提高了图像的准确性。

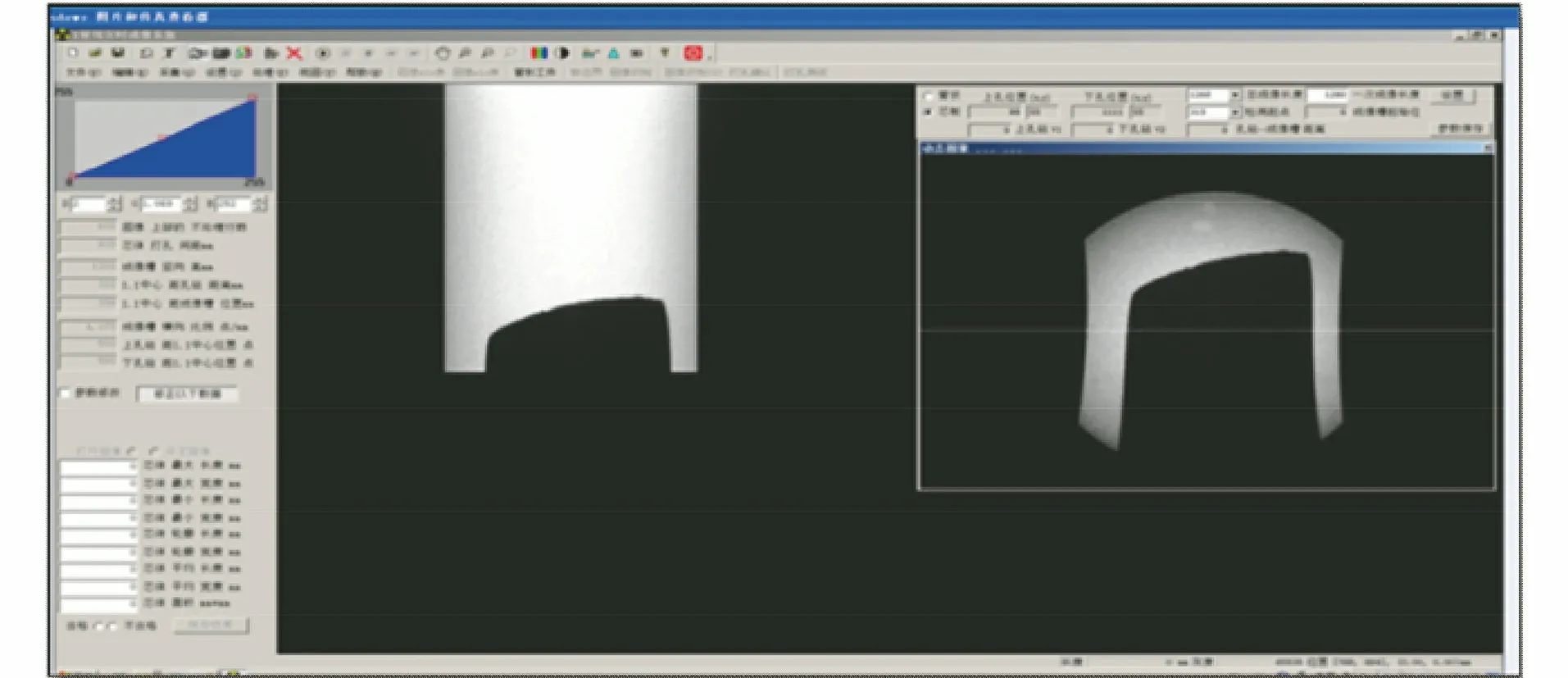

对DR(数字射线)成像板数字图像信号进行累加处理,利用专用图像处理包对其进行拼接得到整张板的图像信息,根据图像灰度变化自动识别燃料板的芯体和铝包壳边界。在软件中建立虚拟坐标系,工装传动中设有光栅尺,利用光栅尺的示值校准虚拟坐标系,使软件坐标与实际坐标相对应,实现测量软件与检测系统同步运行。板型核燃料元件芯体成像案例如图6所示,图右侧为数字成像中采集的燃料板实时图像,左侧为对实时图像进行提取拼接后所得的燃料板最终图像。利用软件确定芯体和燃料板的中心,再计算中心偏差距离,计算定位点的坐标位置;电机运动到定位点时自动定位,从而得到芯长、芯宽、芯体距边、不对称度等信息。

图6 板型核燃料元件芯体成像案例

3.2 芯体轮廓和离散颗粒识别

芯体轮廓检测和定位的主要过程如下所述。

(1) 图像预处理。使用专用图像采集软件采集检测图像,形成一幅完整的静态图像,剔除无效像素点,完成图像预处理。

(2) 图像噪声处理。采用自适应中值滤波技术对采集后的图像进行降噪处理,利用Canny边缘检测算法获取燃料芯体轮廓线和离散颗粒的轮廓形貌。

(3) 确定芯体轮廓。无效像素点和离散颗粒导致燃料芯体轮廓线不闭合,需要进行相邻像素延伸形成完整闭合的轮廓线。

(4) 求取面积中心线。根据图像边界轮廓,采用最小二乘法拟合出芯体中心线,并求取出面积中心线。面积中心线求取的原则为:芯体的上轮廓线距面积中心线的最大距离与下轮廓线距面积中心线的最大距离相等。

(5) 尺寸测量。在以面积中心线为x轴的坐标系中,通过既定的算法,求取芯体最大长度、芯体最大宽度、芯体最小长度、芯体最小宽度、芯体轮廓线长度、芯体轮廓宽度、芯体平均长度、芯体平均宽度、离散燃料颗粒尺寸以及距新轮廓的距离。板型核燃料元件芯体定位如图7所示。

图7 板型核燃料元件芯体定位示意

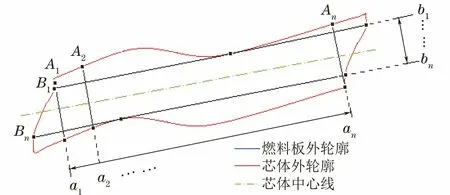

3.3 芯体定位算法开发

在以芯体面积中心线为x轴的坐标系中,作n条垂直于x轴,且能同时穿过芯体上下边沿线的直线,该直线与上边沿线交点的y坐标为A1,A2,…,An,与下边沿线交点的y坐标值为a1,a2,…,an。在以芯体中心线为x轴的坐标系中,作n条平行于x轴,且能同时穿过芯体左右边沿线的直线,且与左边沿线交点的x坐标值为B1,B2,…,Bn,与右边沿线交点的x坐标值为b1,b2,…,bn(见图8)。因此,芯体最大宽度为max(Ai)-min(ai),i=1~n;最大长度为max(Bi)-min(bi),i=1~n;进一步计算可得到芯体的平均宽度和平均长度。

图8 芯体尺寸计算方式示意

在以芯体面积中心线为x轴的坐标系中,做一系列平行于x轴,且至少与上下边沿有一个交点的直线,与上边沿线交点的y坐标为U1,U2,…,Uk,与下边沿交点的y坐标为D1,D2,…,Dm。芯体轮廓宽度为max(Ui)-min(Dj),i=1~k,j=1~m。

在以芯体中心线为x轴的坐标系中,作一系列垂直于x轴,且至少与左右边沿线有一个交点的直线,与左边沿线交点的x坐标为L1,L2,…,Ll,与右边沿线交点的x坐标为R1,R2,…,Rr(见图9)。芯体轮廓长度为max(Rj)-min(Li),i=1~l,j=1~r。

图9 芯体轮廓场宽度测量示意

4 结论

根据板型弥散体核燃料元件的结构特点,建立了一种基于X射线数字成像的板型核燃料元件芯体自动定位检测方法,研制了自动化检测系统。该系统采用X射线数字成像技术,结合图像处理及自动识别技术,实现了对板型铝包壳内芯体形貌的扫描,准确地检测出内部不规则形状芯体的矩形边界,从而为后续切割多余的铝包壳框架提供准确的定位画线依据,以避免在切除多余铝包壳时误切除了芯体而导致芯体裸露造成污染和不良品。该系统通过对燃料板中芯体与铝包壳边界的识别和计算,直接获得燃料元件芯体长度、宽度、对称度、飞溅的燃料颗粒等信息,实现了芯体的自动定位,代替了长期以来依靠人工目视观察射线底片来确定芯体在燃料板中位置的方法,既缩短了燃料元件加工和检测流程,又提高了检测可靠性,进一步保证了产品质量。