面向制造流程的检测过程精确仿真技术研究

2023-03-10刘静武琼马飞

刘 静 武 琼 马 飞

(成都飞机工业(集团)有限责任公司,四川 成都 610073)

高质量产品的制造不仅需要有高精度的制造加工设备,同时更需要高精度的检测设备来保障,因此,坐标测量机(CMM)也逐渐成为机械制造业特别是自动化生产中实现质量控制的主导检测设备。但传统的CMM自学习测量模式和人工编程测量模式已经制约了CMM测量功能的发挥,研究能够适应现代化工厂的CMM自动化检测技术成为必然趋势[1−2],而测量过程精确仿真技术更是实现自动化检测技术的核心内容。

目前,国内外在三坐标测量机自动化检测技术的研究仍处在发展阶段,国内外将大量精力投入于测量机的测量规划系统的开发[3−5],现有的测量规划系统一般都已具有图形显示与操作功能,在工件数模上按测量需求规划出测量路径,并按照规划好的测量路径模拟测头运动,但对测量仿真研究较少。高国军等[6]通过被测工件CAD模型生成测量轨迹APT文件,利用数控加工过程的NC验证环境对测量轨迹APT文件进行验证,有效地对测量过程进行了仿真。潘金川等[7]利用虚拟装配仿真技术快速地实现对轨迹规划结果仿真。上述方法,侧重于检测轨迹规划和碰撞检查的基础算法研究,且被测工件模型也只基于理论模型,只适用对工件的终检,无法满足制造企业为避免完工后再进行大量返工而在制造流程中引入中间检测的需求。另一方面,对制造过程中的工件进行检测往往需要考虑装夹等因素,目前检测仿真技术无法满足对制造过程中的工件自动化检测时真实装夹状态模拟的需求。

因此,为发现自动化测量离线编程中的问题,预先避免直接操作实体可能造成事故和不必要的损失,本文提出了面向制造过程的检测过程精确仿真方法。首先,利用PC-DMIS软件对工件CAD模型进行测量程序离线编程,对工件进行测量轨迹规划,生成待仿真DMIS程序;其次,通过建立测量机运动学模型库及测头库、配置控制系统、构建DMIS语言与G代码映射关系,建立起测量机仿真环境;最后,基于VERICUT在加工过程仿真工位后建立测量过程仿真,通过工位间毛坯的继承关系,实现面向制造过程的自动化检测过程精确仿真。如图1为本文内容逻辑结构图。

图1 本文内容逻辑结构图

1 基于PC-DMIS的测量过程离线编程

利用PC-DMIS脱机软件进行测量程序离线编程是减少测量占机时间、提高测量效率和有效缓解测量压力的有力手段,其基于被测工件CAD模型与测量点位数据在工艺前端完成测量程序编程,后端测量机直接调用测量程序完成测量任务,从而可实现三坐标测量机自动化检测。离线编程前,首先设计自动化测量方案,包括测量基准的选择,测量点位设计,测头及测量机选择。

在基于被测工件CAD模型的CMM检测中,检测路径的生成是在测量点位确定以后,导入测量点数据,根据检测点的位置、被测表面在被测点处的法矢、检测次序生成检测路径。有关PC-DMIS离线编程可参考文献[8−10]。PC-DMIS离线编程具体操作流程如图2所示。

图2 脱机编程流程

2 面向制造流程的检测过程精确仿真

针对目前对数控加工过程NC仿真的研究比较成熟,但专门针对CMM检测过程仿真的软件系统不多且不成熟的现状,利用数控加工过程与CMM检测过程在运动上的相似性,构建基于VERICUT软件的坐标测量机仿真环境,建立加工仿真工位和测量仿真工位对坐标测量机检测路径进行精确仿真。

2.1 三坐标测量机仿真环境构建

VERICUT仿真软件(简称:VT)能够自定义与实际机床相匹配的仿真机床结构、刀具结构,定义刀具安装位置,以及自定义控制系统,能够模拟机床真实的运动过程。基于VT软件的坐标测量机仿真环境构建主要包括测量机运动学模型的配置、测量机控制系统配置及测头库的配置3部分内容。

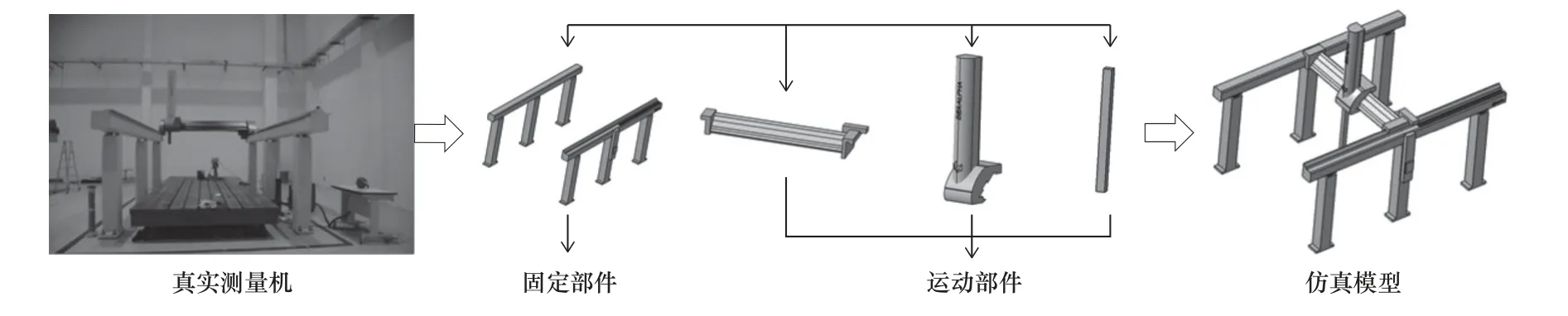

首先,搭建坐标测量机模型。将测量机三维装配模型的固定部件与各主要运动部件拆分并导出为.STL文件,固定部件包括:床身;运动部件包括:X驱动轴、Y驱动轴和Z驱动轴;在VT机床树中依次导入床身、Y轴、X轴和Z轴,并建立各部件间的关联,从而建立起测量机运动学仿真机床模型,如图3所示。

图3 测量机运动学仿真机床模型建立

坐标测量机是通过测头系统接触工件来拾取信号,测头系统主要包括:测座、测针。其中测座根据被测工件类型选择适当类型,以雷尼绍PH10M为例,A角旋转范围0~105°,B角旋转范围±180°。在Z轴树中依次导入运动部件A旋转、C旋转,从而在机床中配置了测座系统。

其次,在测量过程仿真中测头的运动相当于数控加工NC仿真中的刀具运动,因此,利用VT刀具管理器对测头库进行配置,根据实际情况建立不同测针型号的仿真模型,以便仿真中进行测针调用。

最后,自定义仿真控制系统。VT软件并不支持测量程序指令(DMIS语言),为实现仿真软件支持测量程序,首先将DMIS语言进行筛选分类为面向几何结构的定义语句和面向过程的命令语句,如图4所示。

图4 DMIS一般程序结构

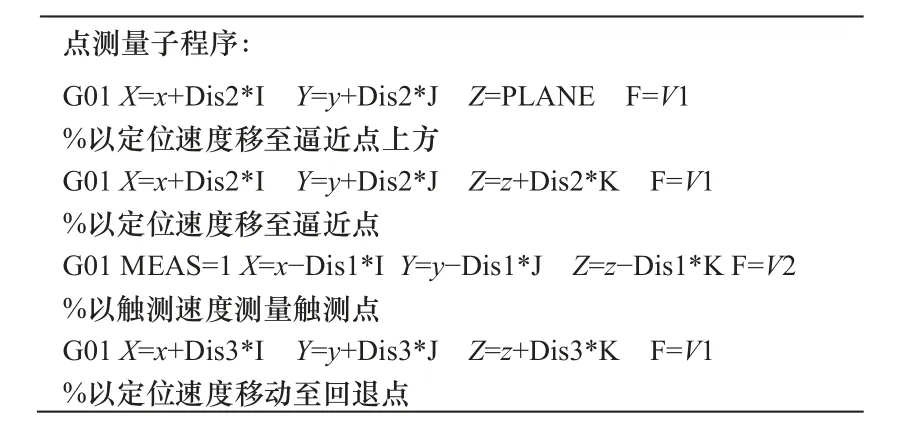

将对运动轨迹没有直接影响的面向几何结构的定义语句隔离。对于直接影响运行轨迹的面向过程的命令语句,通过自定义子程序建立DMIS语言与G代码的映射关系,完成参数传递、运动过程重构和检测过程重构。

测量轨迹运动参数包括:安全平面、定位速度、触测速度、逼近距离、回退距离、搜索距离及深入距离等。为了便于程序管理,将DMIS语句参数前的字通过VT字替换功能替换为对应子程序名,参数提取后,将参数存入提前定义的变量中供重构测量轨迹使用,如表1所示。

表1 运动参数传递表

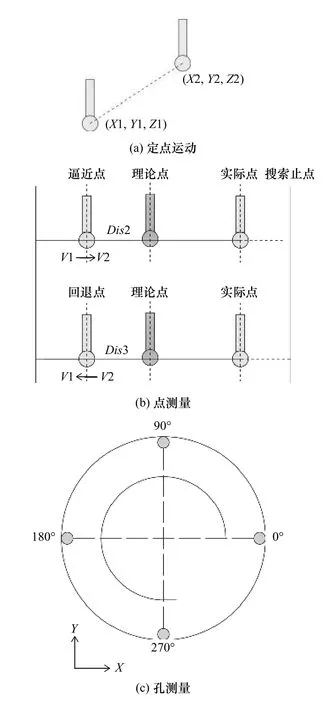

测量运动过程主要包括:定点运动、点测量和孔测量,这3种基础运动组合能够完成复杂的检测项目,如图5所示。

图5 基础检测运动机理

定点运动即:测头从某中间定位点(X1,Y1,Z1)到达另一中间定位点(X2,Y2,Z2)的过程。点测量过程即:测头以“定位速度V1”移向特征,当距离工件为“逼近距离Dis2”时更改为“触测速度V2”触测工件,触测完毕后,以“触测速度V2”回退一个“回退距离Dis3”,以“定位速度V1”移向下一个特征;孔测量过程即:测头按角矢量对特征实施多次点测量的过程。深入分析运动规律,结合检测点位和运动参数变量,利用G代码指令重构运动过程,如图6为点测量G代码映射程序。

图6 点测量G代码映射程序

在配置测量机控制系统时,将映射关系子程序纳入待调用子程序列表。当程序仿真运行时,自动调用DMIS语言对应G代码解释子程序,解决了VERICUT仿真时无法识别DMIS语言的问题。

2.2 基于VERICUT的检测过程精确仿真

本文以VT平台对测量过程进行精确仿真,将NC加工程序仿真与测量程序仿真集成到同一平台,通过加工毛坯在工位之间的继承性,可以实现工件在加工过程中的测量仿真,打破了目前测量过程仿真只能在工件终检进行的局限,仿真过程搭建如图7所示。

图7 检测过程仿真搭建

检测过程仿真是实际三坐标测量机运动检测过程在计算机上的本质体现,完成测量程序编程后,需要保证程序路径合理、可靠,即在测头的移动中不与工件或夹具发生碰撞、测量机运行过程不超程。面向制造过程的自动化检测过程精确仿真具体实现步骤如下。机加工位:

步骤1:设置加工仿真机床及控制文件;

步骤2:定义工件毛坯及夹具,调整装夹状态至合适位置;

步骤3:加载NC加工刀轨文件;

步骤4:配置加工刀库;

步骤5:进行切削仿真;检测工位:

步骤6:设置测量仿真机床及控制文件;

步骤7:定义夹具,调整装夹状态至合适位置;

步骤8:加载测量过程程序文件;

步骤9:配置测头库;

步骤10:进行测量过程仿真;

VT广泛应用于数控机床加工仿真,并能得到精确的零件加工最终状态模型。以VT平台对测量过程进行精确仿真,其优势在于,在加工仿真之后,可直接对本加工工序工件过程状态进行测量仿真,解决了目前测量过程仿真获取工序过程状态难从而无法较真实的模拟测量环境的问题。

3 应用验证与分析

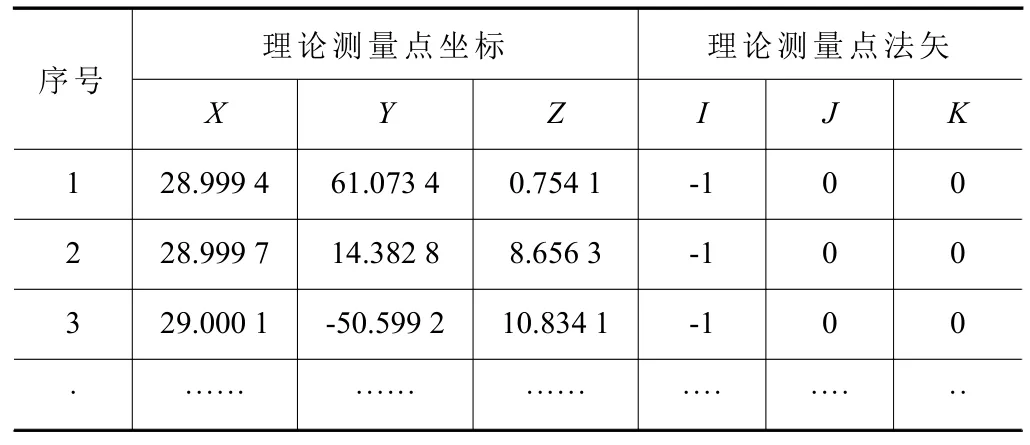

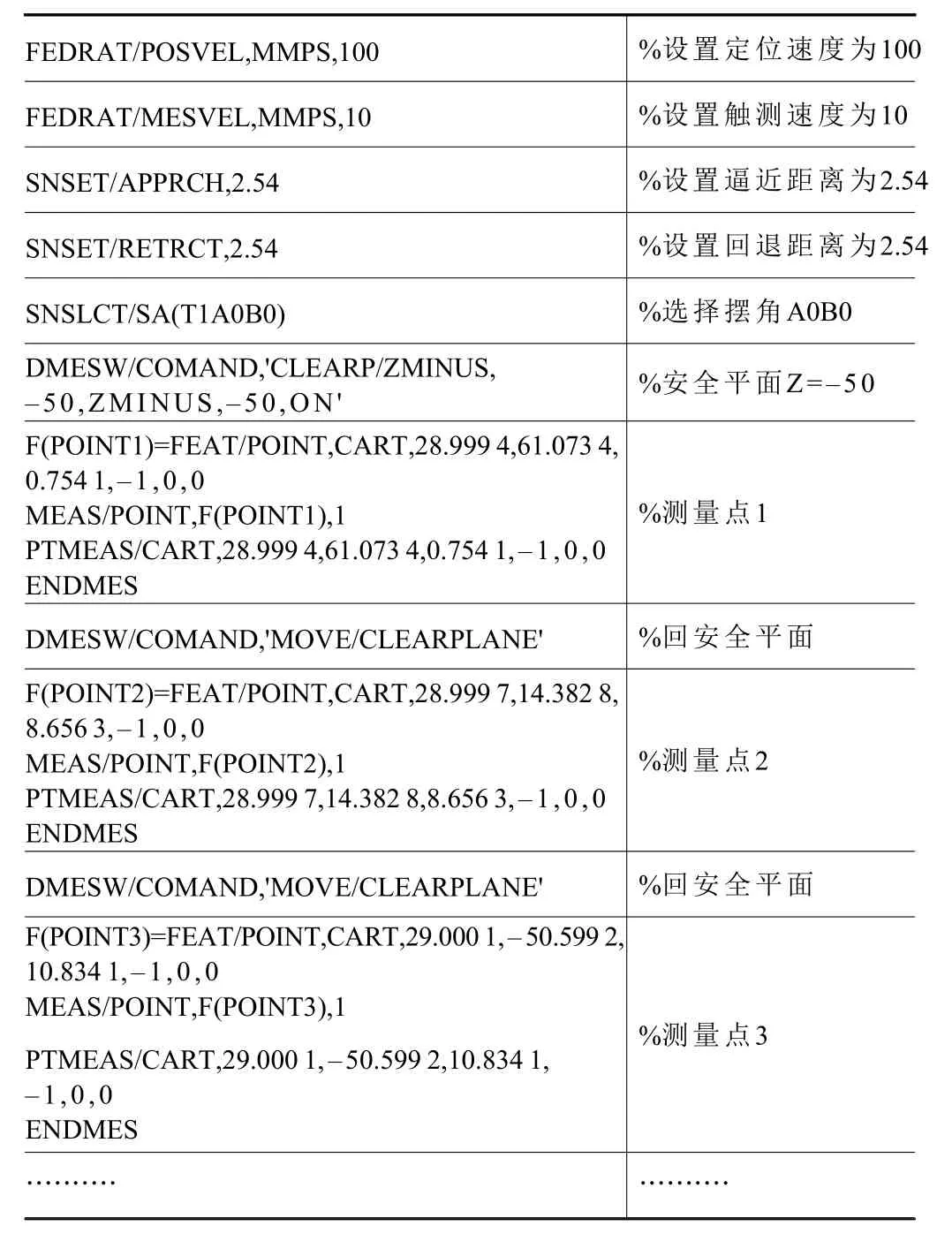

采用本文提出的测量过程仿真方法,在某航空结构件上进行了验证,被测工件如图8所示。利用工件模型与测量点位数据,由PC-DMIS规划测量轨迹,直接生成测量程序对工件外形特征进行检测。表2所示列出的是某航空结构件检测轨迹上的部分测量点坐标及其法矢,利用PC-DMIS软件规划生成的部分测量程序如表3所示。

表2 某测量部位测量点信息

表3 部分DMIS测量程序

图8 被测工件

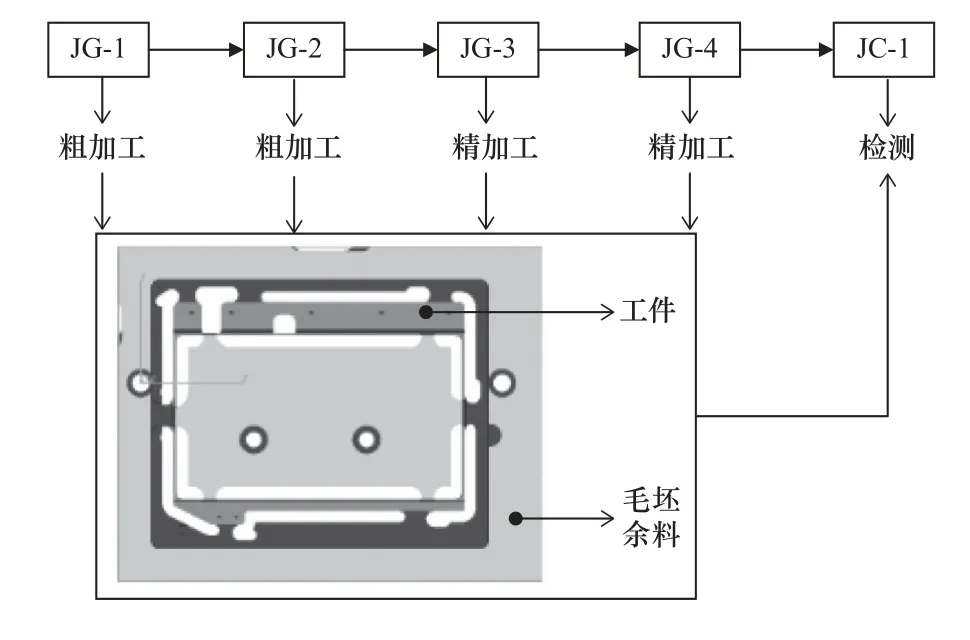

基于VT进行NC加工过程仿真与测量过程仿真,加工共设4个仿真工位,JG-1和JG-2为粗加工工位,JG-3为精铣第一面工位,JG-4为精铣第二面工位,在第二面精铣JG-4工位后设置第一面检测仿真工位JC-1。数控加工仿真结果如图9所示。

图9 VERICUT加工过程仿真与仿真结果

通过工件毛坯的继承关系,对工件制造中间状态进行测量过程仿真,测量过程仿真轨迹如图10所示,测量仿真结果显示测头与余料有多处干涉,其中A处碰撞原因为测量点设计问题,测量点位置与凸台位置干涉;B处碰撞原因为回退距离太大,测量过程参数设置不合理。

通过VERICUT测量过程仿真结果,对测量点位设计及测量过程参数进行优化,避免了直接操作实体可能造成的事故和不必要的损失,优化后的测量过程仿真轨迹如图10所示。

图10 优化后测量过程仿真结果

4 结语

本文提出了一种面向制造过程的自动化检测过程精确仿真方法,全面考虑了真实测量环境,包括工件加工剩余状态、装夹及测量机配置,给出了仿真实现方法,并将其应用于产品的检测过程中。产品应用结果表明,本文提出的仿真方法能够利用坐标测量机的虚拟原型在计算机上对检测过程进行模拟,让测量的过程直观化,考察在检测方案设计及检测过程中可能出现的问题,以便对存在的问题及早地加以修改,对提高坐标测量机检测效率、降低检测成本、减少工件和测量机的损失等具有重要意义。