工件测量功能在西门子840D sl五轴数控机床中的应用

2023-03-10王大双洪荣晶

王大双 洪荣晶

(①南京工业大学机械与动力工程学院,江苏 南京 210009;②西门子工厂自动化工程有限公司,江苏 南京 210000)

随着智能制造技术的不断发展,高端数控机床得到了广泛应用。五轴加工技术应用为复杂曲面类零件的制造提供了可能,一次装夹可完成多道工序,五轴机床使得数控加工在提高生产效率的同时保证了产品加工精度与加工质量,因此五轴数控机床在机械工业中得到广泛应用,如航空航天、汽车制造领域等。工件位置测量的快慢程度和精确性直接影响五轴数控机床生产效率和加工质量。

自2000年以来,机床工件测量研究陆续取得了一些成果。2010年张亚萍[1]利用FANUC 0i数控系统所提供的坐标旋转和宏程序功能,解决了工件孔心快捷找正问题。2018年王芳等人[2]通过确定工件中心然后将工件中心转换成距工作台中心的坐标,实现大型工件在数控镗铣中心上的自动找正。2020年战祥鑫等人[3]通过对机床操作系统进行功能开发,利用宏程序和测头来实现工件的自动找正和在线测量。2021年付敏[4]开发设计了数控车床的计算机操作系统,并利用宏程序和测头完成了车削过程中的工件自动找正。2022年顾红光等人[5]针对工件端面倾斜角度测量加工进行研究,基于西门子828D系统实现工件角度自动测量。上述的工件测量方法只能单纯在二维空间实现坐标找正,且对于基准孔位的测量误差较为敏感,测量精度低、缺乏通用性,稳定性不足,大大增加了零件的加工辅助时间[6]。

为了解决现有技术存在的问题,本文给出了数控行业所缺乏的三维位置转换找正技术方案:首先应用五轴标定循环精确计算用于定义五轴转换的几何关系,减少了五轴数控测量过程中出现的误差,然后基于西门子840D sl五轴机床加工过程中刀具轴矢量的运动变化规律和西门子测量循环,编写五轴测量程序,进行工件位置测量,在五轴数控加工过程中采用这种工件测量方法,可以将工件位置快速地确定下来,检测工件位置的同时,还会根据测量的数据结果对刀偏量自动地修正,不但省时省力,而且还提高了加工效率,具有广泛的应用价值。

1 五轴功能参数配置

五轴数控机床指的是X、Y、Z这3个直线轴再加两个旋转轴构成具有5个联动进给轴的数控机床。840D sl数控系统是西门子公司推出的新一代纯数字高端数控系统,系统支持3大种类五轴结构:双摆头型、双转台型和摆头转台型。五轴机床5个进给轴分配规则为:3个直线轴分别对应五轴的第一、二、三几何轴,第一旋转轴对应第四轴,第二旋转轴对应第五轴,第一旋转轴的运动会改变第二旋转轴的方向。在五轴数控系统中设置5个进给轴(直线轴和旋转轴)的几何关系及尺寸链,数控系统激活五轴功能时,数控系统根据配置的五轴机床数据,自动实时将编程指令转换成各个机床轴运动指令,达到编程指令的轨迹要求。本文以双摆头型五轴数控机床为例,介绍西门子840D sl双摆头型五轴机床主要功能参数配置方法,其他类型的五轴机床参数配置方法与此类似,目标机床结构简图如图1所示[7]。

图1 双摆头型五轴机床结构简图

在840D sl系统中设置5 个进给轴:X、Y、Z这3个直线轴,C为第一旋转轴,绕Z轴旋转,A为第二旋转轴,绕X轴旋转,SP为机床主轴,以目标设备为例,五轴数控机床轴参数配置如表1所示。

表1 840D sl五轴机床轴参数配置

双摆头型目标机床的五轴几何转换参数设置如表2所示,参数Part_Offset-MD24500:表示第一旋转轴回转中心到机床刀具基准点的位移,Base_Tool-MD24550:表示机床刀具基准点到第二旋转轴的回旋转中心的位移,Joint_Offset-MD24560:第一旋转轴的回转中心到第二旋转轴的回转中心的位移,如图1中I1、I2、I3的3个矢量所示。3个转换矢量需要首尾相连构成封闭矢量三角形,即:Part_Offset=–(Base_Tool+Joint_Offset),在设置五轴转换参数时,由于矢量三角形封闭,因此只要计算出其中任意两个矢量即可计算出第三个矢量,其他参数机床参数可参照西门子相关资料酌情设置。

表2 840D sl五轴转换参数配置

2 3D测头调试与标定

五轴数控机床在线测量过程中,使用3D触发式测头进行三维位置测量时,根据被测表面在检测点之间的接触以及相关的参数,选择出最短的检测路径。测头是一个信号开关,通过测针与被测工件表面接触产生触发信号,接收器将触发信号传输给数控系统,测头本身并没有测量计算功能,需要通过运行测量程序完成测量动作和测量计算,最后输出测量结果[8]。

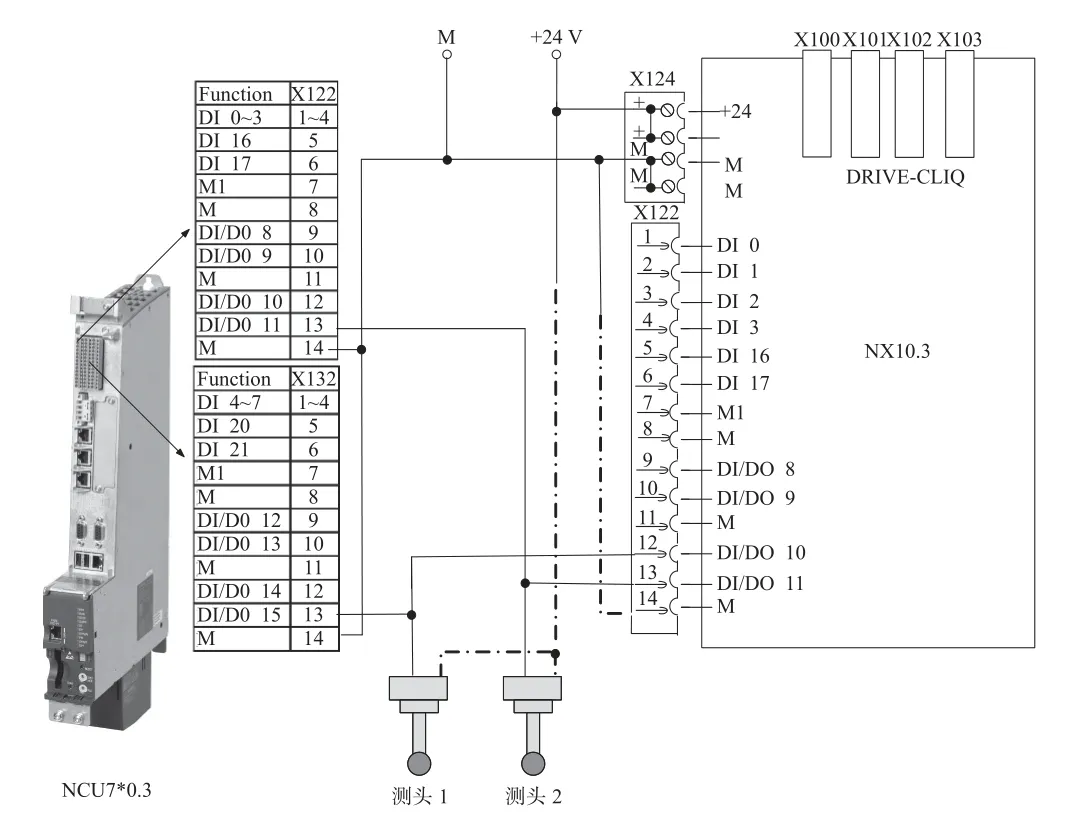

2.1 测头硬件连接与相关参数设置

目标设备的测头1连接在840D sl的NCU端子X122上,如图2所示。测头1的相关参数840D sl数控系统出厂时已经预设好,只要对测头输出的高低电平信号参数进行设置MD13200$MA_MEAS_PROBE_LOW_ACTIVE[n] 0 :高电平有效 1 :低电平有效。初次调试时,测头需要做在线信号诊断,方法如下:诊断信号方法1:进入系统PLC变量界面,DB10.dbx107.0输入PLC地址位,手动触发测头1,上述PLC地址位有翻转信号,说明测头参数设置正确;诊断信号方法2:测量信号也可以根据测头触发时,执行测量余程删除指令MEAS,通过机床进给是否停止来判断信号正常与否,在MDA模式下输入程序段并执行MEAS=1 G91 G01 X1000 Y1000 F100,机床运行过程中,手动触发测头1,查看X轴进给是否停止。

图2 测头连接图

2.2 2 测头标定

高精度3D测头重复性精度为可达0.25 μm,测量精度可以满足常规高精度零件的检测要求。机床本身的定位精度、重复定位精度也会影响测头的测量精度,测头使用前,需应用数控系统对测头进行正确的调整、校准。840D sl数控系统可用系统自带的工件测头标定功能对3D测头进行标定,半径标定过程如下:测头与NC系统将自动运行如下动作与运算:主轴定位至180°,测内圆4点,主轴定位至0°,测内圆4点,以上两次测量结果运算出环规内孔准确的中心位置。长度标定过程如下:设定环规、标定球或量块等标准件的上表面为工件坐标系Z向原点,激活设定过的工件坐标系,调出测头检测标准件表面,标定测头长度,测头标定结果输出如图3所示。

图3 测头标定结果

3 五轴转换矢量校准

为了获得相对较高的在线测量精度,五轴机床需要在当前工况下校验五轴转换矢量数据设置是否精确。西门子840D sl系统借助于五轴标定循环CYCLE9960可以很方便地纠正用于定义运动学五轴变换的几何矢量。通过测量标准球的空间位置,数控系统自动计算五轴转换定义的几何矢量:测量程序使用CYCLE800 或TRAORI+TOROT 指令将测头定位到标准球的测量起始点[9],使用CYCLE9960测量标准球的位置,标定过程中分别测量两个旋转轴,每个旋转轴需要测量3个点,测量尽量均匀分布,3个测量点构成三角形的内角需大于15°,否则计算结果会不准确。根据空间3个点的测量数据,数控系统自动计算出两个旋转轴的几何矢量位置,然后根据计算数据进行五轴矢量校准。

图4、图5为实验所用五轴联动机床标定球及测头安装实物图,其中测针长为189.583 mm,测针的测球半径为R2.938 mm,该值由3D测头标定求得,标定球直径为25.001 0 mm。五轴标定循环CYCLE9960参数设置如图6所示。

图4 标定球和测头

图5 测量点选择方案

图6 五轴标定循环CYCLE9960

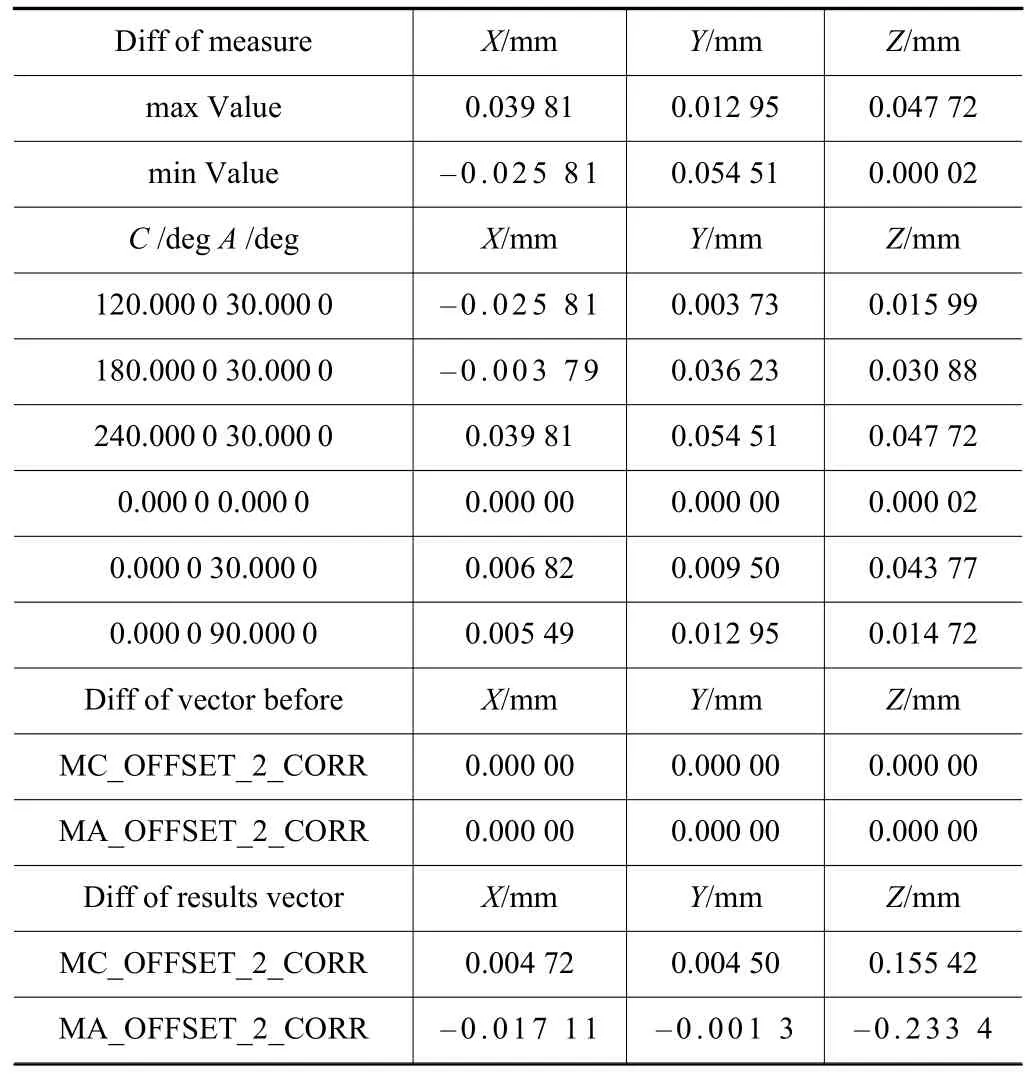

测量结束后,校准结果以系统日志方式显示,测量变量、激活的转换、测量的旋转轴和相关轴测量范围显示在日志开头部分。每次测量的测量差异显示在基本坐标系。当前和新计算的校正元素偏差显示在日志的底部,如表3所示,调试人员可根据矢量测量偏差和日志上的提示,选择机床面板上NC start或者Reset按键来完成五轴机床回转轴心、轴线等运动系统的矢量检测与自动补偿的工作。

表3 五轴转换矢量测量结果

4 工件测量实验

五轴机床通过调用五轴转换NC功能代码将激活的工件零点(如G54)转换到旋转平面上,并计入机床的一系列几何偏移,从而将当前的工件坐标系定位到编程平面上。

4.1 五轴机床坐标系转换

CYCLE800 或TRAORI+TOROT是一种可用于五轴坐标系转换的NC代码,适用于目前已知的所有840D sl五轴数控机床结构。通过对系统“框架”的静态转换,能够实现机床把工件坐标系通过“平移–旋转–再平移”的方式转移到当前所需要加工的倾斜面上,实现空间工件坐标系的旋转[10−11]。五轴机床转动回转头或者回转台,可以快速将刀具轴线自动摆动到与空间内任意倾斜平面相垂直的状态,并且可以自动转换刀具长度和半径补偿的方向,转换前与转换后的坐标系变化如图7所示。

图7 五轴机床坐标系转换关系

4.2 工件测量过程

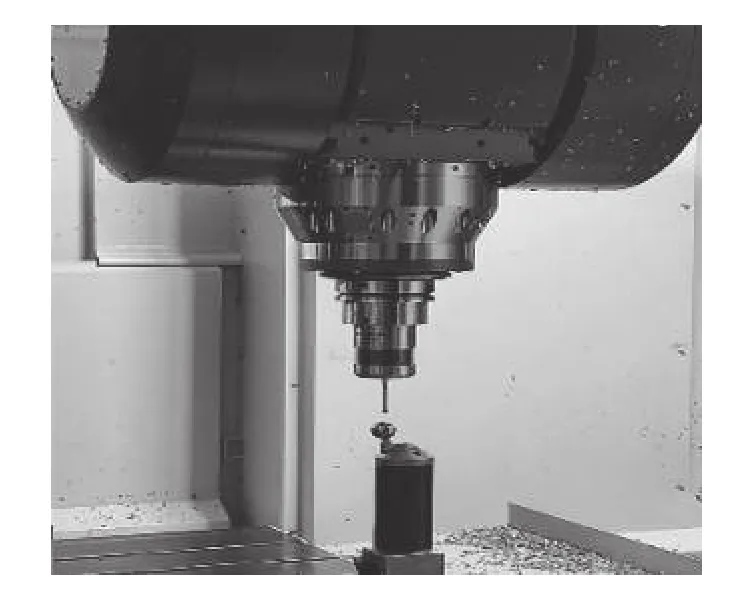

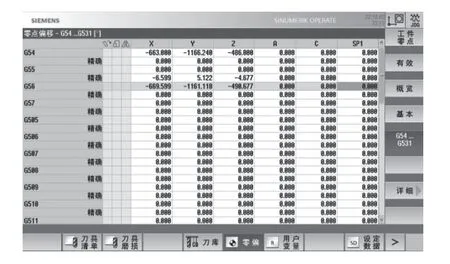

如图8所示,对该图左侧内径为300 mm圆孔端面三维中心坐标进行测量:首先,测头从当前位置定位到待测量孔中心附近;其次,机床通过五轴转换NC指令旋转回转头,快速将刀具轴线自动摆动到与待测量平面相垂直的状态如图9所示;再次,调用西门子相应的测量循环进行自动测量;最后,调用数控系统相关变量实现测量结果的输出,测量结果如图10所示。

图8 摆头初始位置

图9 摆头测量位置

图10 圆孔中心点坐标测量值

4.3 五轴机床工件测量程序实例

根据加工工件结构特点,实验采用沈阳机床GMC70400型双摆头AC结构五轴联动数控机床,西门子840D sl数控系统。试验工件为内孔直径为300 mm的圆环柱体(见图9),公差为±0.01 mm,测量程序如下:

5 结语

运用西门子840D sl系统的五轴标定循环完成实验机床回转轴心、轴线等运动系统矢量校准,减少了机床在线测量误差。基于840D sl五轴加工过程中刀轴矢量的运动变化规律,利用系统测量循环、坐标变换代码、宏程序进行测量和运算,实现了五轴加工过程中工件坐标的自动测量。在五轴加工过程中引进工件坐标自动测量功能可以很大程度上减少加工过程中的测量误差,不但省时省力,而且还提高了加工精度和效率,具有广泛的应用价值。