基于可换钻尖机夹钻的钛–钢复合管板钻孔工艺试验研究*

2023-03-10杨德存邓亚弟向志杨文小山

杨德存 江 磊 税 妍 邓亚弟 向志杨 文小山

(①东方电气集团东方汽轮机有限公司,四川 德阳 618000;②西南交通大学机械工程学院,四川 成都 610031)

凝汽器是凝汽式汽轮机中将做完功的排汽冷却成锅炉用水的专用设备,其内部存在着冷却水与汽轮机排汽的热交换。由于冷却水是从江河湖泊或大海中抽取做简单处理后的机组用水,水质较差,导致对与其接触的凝汽器水室及端管板有很强的腐蚀作用[1]。凝汽器端管板是水室和蒸汽室的隔板,起着阻隔水室中的冷却水、蒸汽室蒸汽以及支撑冷却水管和维持凝汽器外形的作用。

钛–钢复合板是碳素钢为基层,工业纯钛为复层,以爆炸、轧制等复合方式制成的双金属复合板[2],兼具纯钛优良的耐腐蚀性和碳钢的强度和刚度,是汽轮机凝汽器等热交换器的理想材料,尤其是采用海水作为冷却水的滨海电站凝汽器。

凝汽器是大型热交换器,其端管板数量和管孔数量都很多,大功率核电汽轮机凝汽器有8张或12张端管板,每张端管板管孔数量接近2万个。端管板管孔的加工精度直接影响着冷却管密封作用[3],因此管孔质量要求高(孔径公差0.15 mm,孔壁粗糙度Ra 6.3 μm,如图1所示)、位置要求准确,导致管孔的加工已成为制约汽轮机组生产的环节之一。纯钛导热性较差、弹性模量小以及塑性好,与低碳钢的切削性能差异较大,导致钛–钢复合管板管孔加工工艺复杂。顾乃彦[3]、于克[4]等提出了采用浅孔钻和镗刀的三工步加工工艺,但由于两种材料切屑都不易折断,导致切削参数都不高,限制了钛–钢复合端管板的管孔加工效率。顾乃彦[3]等提出了管孔一次加工成型的加工方案,但并未说明工艺的具体参数。此外,王明海[5]等对钻削力、Xu J[6]等对钻削排屑和表面损伤开展了研究。综上所述,虽然针对CFRP/钛合金复合材料的钻孔加工研究较为完善,但对于钛–钢复合板孔一次钻孔成型的研究仍然较少,尤其是针对现场的切削工艺。本文将通过开展大量的切削工艺试验,借助于切削数据的采集和分析,研究可换钻尖机夹钻对钛–钢复合管板的一次钻孔成型的可行性,形成高性能孔加工刀具的切削参数优化调整方案,提高管孔加工效率。

图1 某型号凝汽器钛-钢复合管板管孔加工要求[3]

1 试验

1.1 试验材料和试验刀具

试验材料是与凝汽器端管板相同材质的钛–钢复合板,试板尺寸300 mm×300 mm×39 mm,试板基层为ASTM A516 Gr60且厚度34 mm,复层为ASTM B265 Gr1且厚度5 mm。基层与复层采用爆炸法复合,其材料的化学成分、基本力学性能如表1、表2所示,截面的硬度分布如图2所示。

表1 钛–钢复合板的化学成分[7-8] %

表2 钛–钢复合板的力学性能[7−8]

图2 凝汽器钛–钢复合板分界层硬度[9]

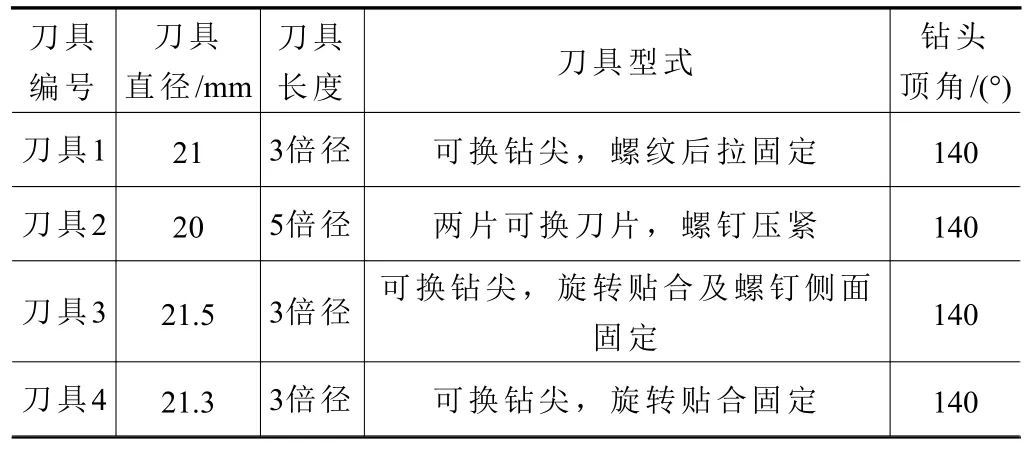

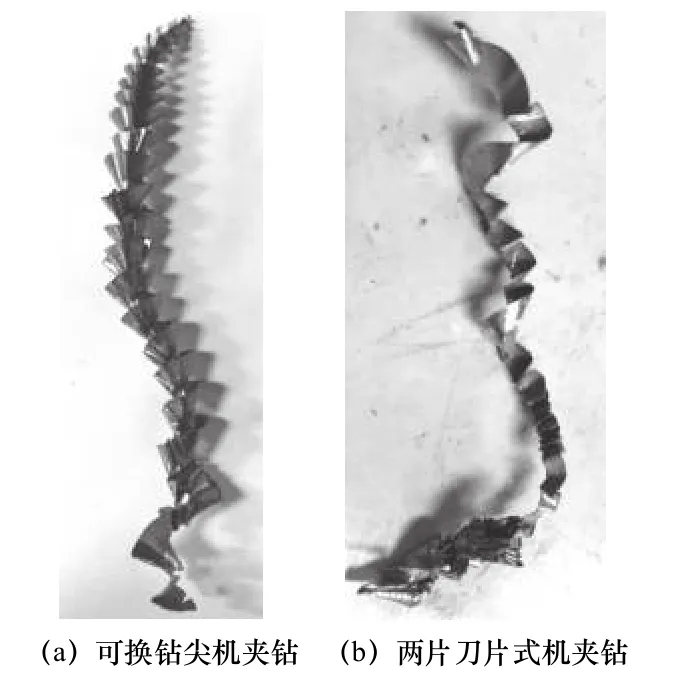

可换钻尖机夹钻可承受大的进给量,加工效率高,具有良好断屑性能[10−11]和切削稳定性[12]。因此,试验选择钻头侧刃经过精磨且能够同时满足纯钛和低碳钢加工要求的3种硬质合金可换钻尖机夹钻和1种两片立装硬质合金刀片机夹钻,基本信息如表3所示,实物如图3所示。

表3 4种钻孔试验刀具基本信息

图3 4种钻孔试验刀具实物图片

1.2 试验方案及过程

钻孔试验在HAAS M1603立式加工中心上进行,试板按钛层(复层)向上装夹。钻孔刀具从钛层端钻入,一次完成钻孔成型。试验初始参数根据刀具样本推荐及钛–钢复合管板加工经验确定。钻孔完成后对切屑形态、孔壁表面状态和切削平稳性进行测量和分析,优化切削参数直至钻孔断屑良好、切削平稳以及孔壁状态稳定,并测量优化切削参数下的切削力以及管孔出入口部位的孔径和孔壁粗糙度,观察钻头刃口状态,综合判读可换钻尖机夹钻对钛–钢复合管板一次钻孔成型的可行性。

2 试验结果分析

2.1 孔径、孔壁粗糙度及断屑情况分析

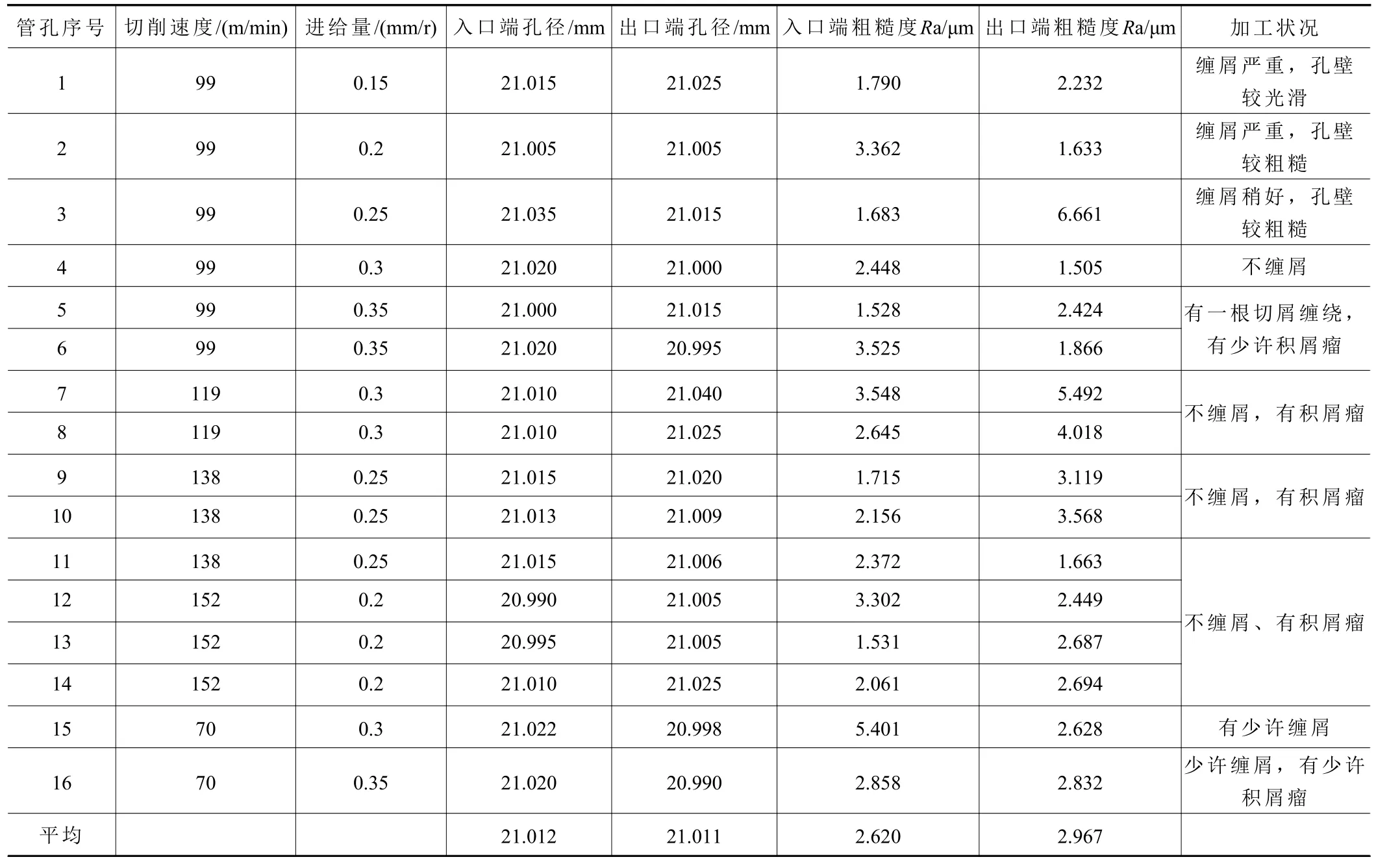

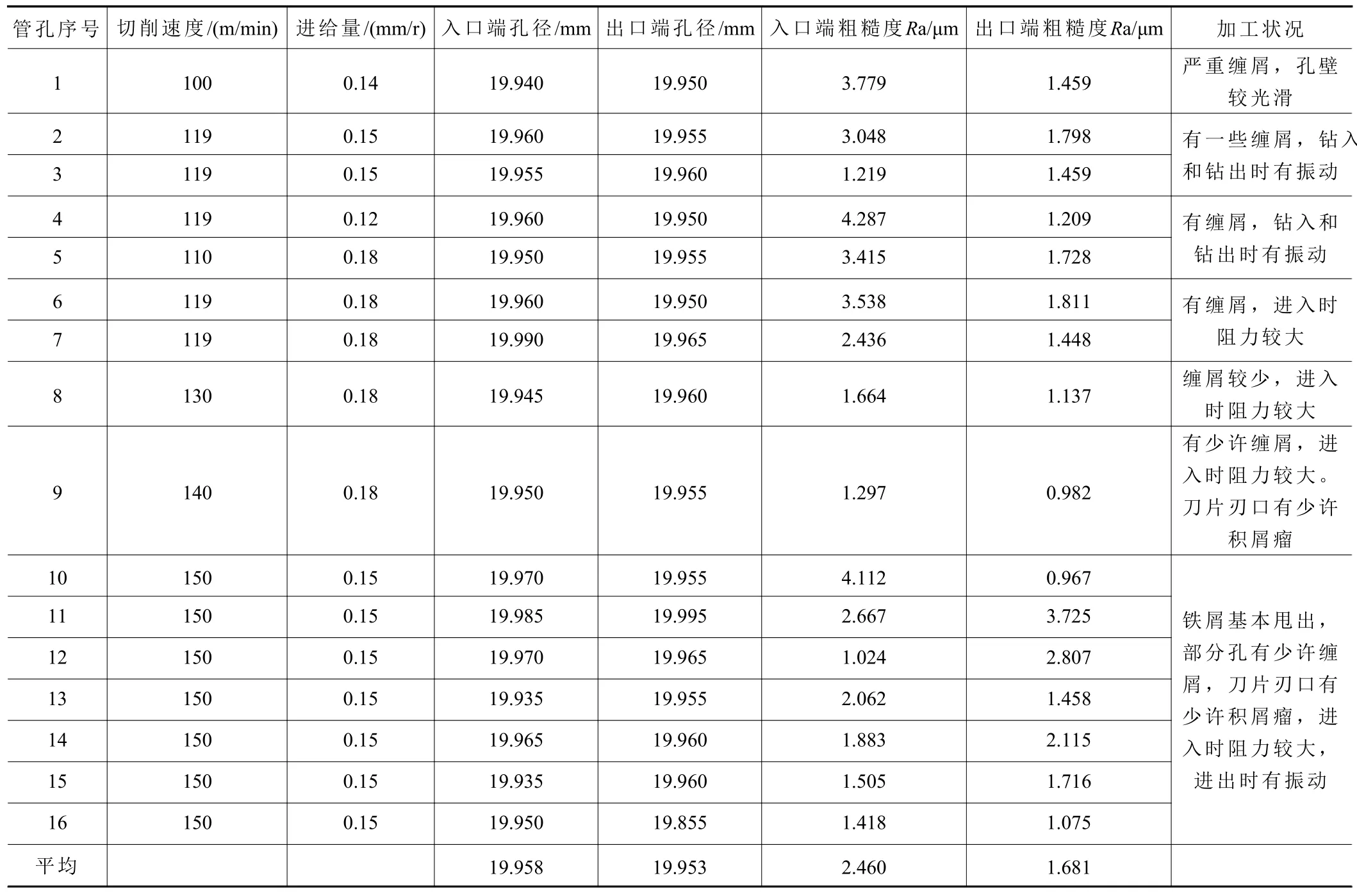

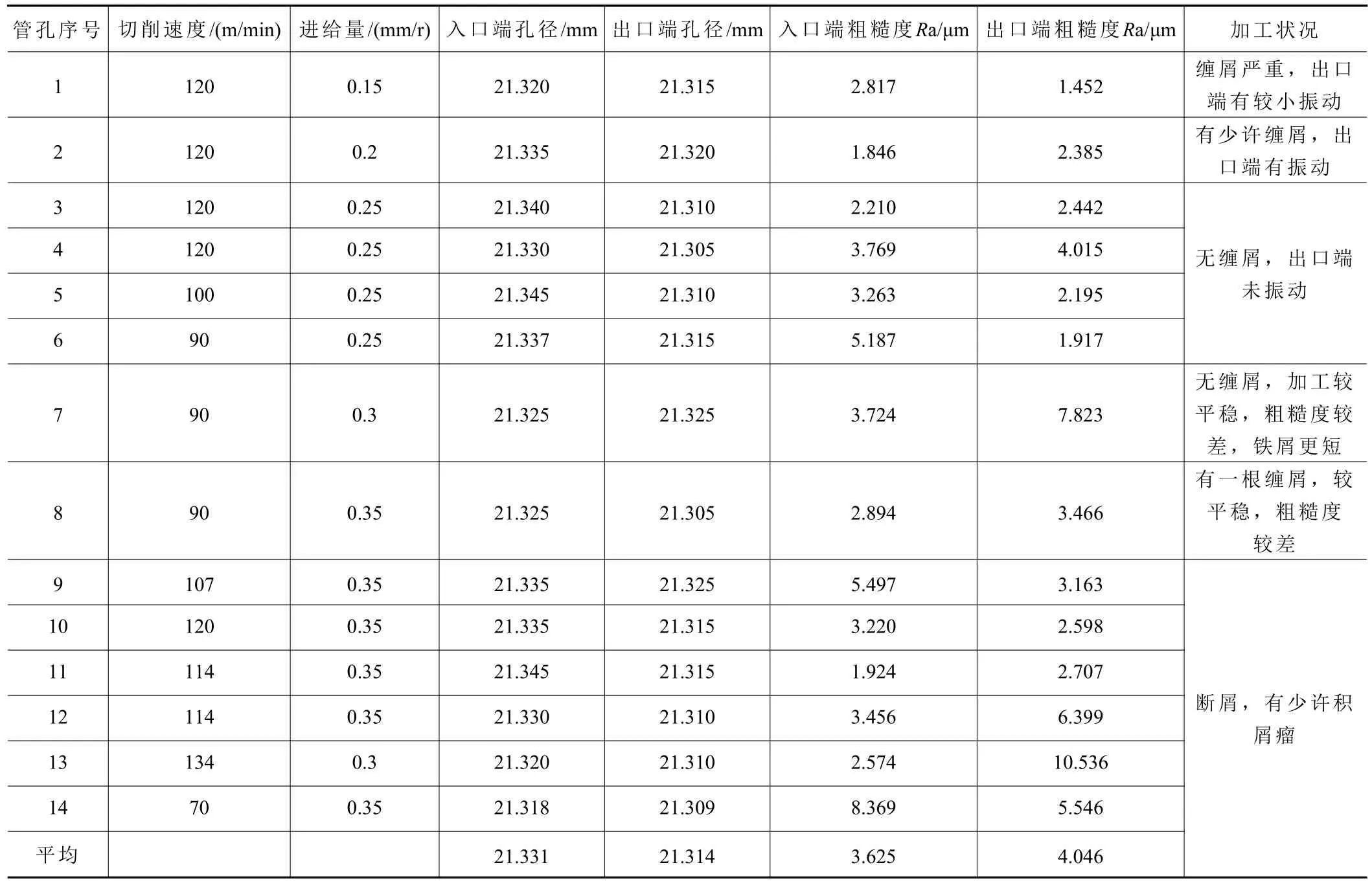

试验过程的切削参数、加工状况与测量数据如表4~7 所示。

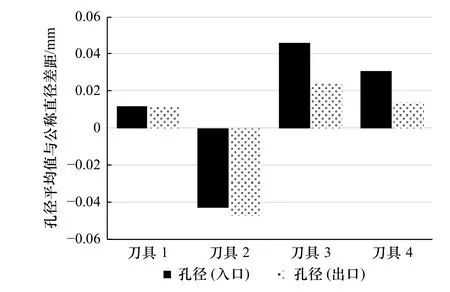

由表4~7 可见,试验刀具所钻孔的孔径稳定性都较好(孔径变化小于0.05 mm),表明机夹钻的顶角对定心精度的影响较大,同时孔径稳定性也与机夹钻的侧刃直径精度有关。此外,3种可换钻尖机夹钻的孔径平均值稍大于刀具公称直径,而两片刀片式机夹钻的孔径小于刀具公称直径,且入口端孔径均大于出口端,如图4所示。

表4 刀具1试验刀具的切削参数、加工状况与测量数据

表5 刀具2试验刀具的切削参数、加工状况与测量数据

表6 刀具3试验刀具的切削参数、加工状况与测量数据

表7 刀具4试验刀具的切削参数、加工状况与测量数据

图4 4种试验刀具的钻孔孔径对比

根据加工数据和状况分析,表面切削参数变化对于孔径没有明显影响,切屑形态对孔径亦无明显影响。对于钻孔加工来说,试验刀具的孔径稳定性较高,满足凝汽器钛–钢复合管板管孔的一次钻孔孔径的要求。

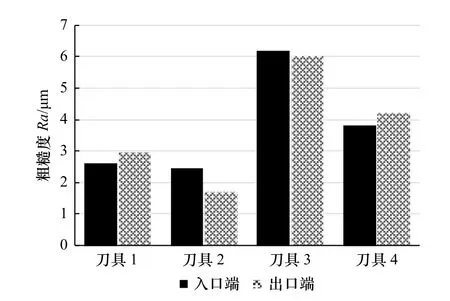

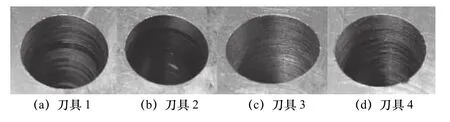

根据图5试验刀具的孔壁粗糙度对比数据分析,表明可换钻尖机夹钻的钻孔孔壁表面质量低于两刀片式机夹钻。从图6可见,可换钻尖机夹钻的对孔壁有明显划伤痕迹,孔壁粗糙度变化具有随机性,也未与切削参数呈现关联性,部分孔并不能满足钛–钢复合管板管孔的一次钻孔粗糙度要求,推测原因为切屑较厚较硬而划伤,与刀具刃口尤其是侧刃刃口的结构有较大关系。而两片刀片式机夹钻的孔壁基本没有划痕,孔壁触感光滑,推测原因为刀片侧刃具有较好的修光功能。

图5 4种试验刀具的钻孔孔壁粗糙度对比

图6 4种试验刀具的钻孔孔壁质量对比

根据试验刀具稳定加工时的切屑形态对比分析,表面可换钻尖机夹钻由于可承受较大的进给量,可通过切削参数调整的方式(如增加切削进给量),控制钛层切屑平稳排出而不缠绕刀杆(钛层切屑呈现麻花状)并且后续的钢层切屑都可以保证良好成型和折断,如图7a、图8a、8c、8d所示。两片刀片式机夹钻刀片结构尺寸相对较小、能承受的进给量有所限制,切削参数调整范围窄,导致切屑薄而长、不易折断,尤其钛层由于具有较好的延展性,导致切屑容易缠绕刀杆而给后续钢层钻孔造成干扰,进一步导致刀片崩刃和钛层表面损伤等问题,如图7b、图8b所示。

图7 试验刀具稳定加工时的钛层(复层)切屑形态对比

图8 4种试验刀具稳定加工时的碳钢层(基层)切屑形态对比

2.2 刀具刃口分析

对试验刀具钻孔结束后的后刀面形态进行观察对比,可见各刀具刃口均有不同程度的积屑瘤,如图9所示。这表明了纯钛和低碳钢由于塑性好,容易导致积屑瘤产生,而积屑瘤又将进一步导致刀具刃口钝化,劣化切屑卷曲成型状态,增大了切屑孔壁、缠绕在刀杆等问题的概率。此外,除两片刀片式机夹钻刃口有微崩现象外,可换钻尖机夹钻均未观测到明显磨损。以上分析可以得出两片刀片式机夹钻由于刀片强度不足、切屑形态难控制等原因,对纯钛–低碳钢复合管板的一次钻孔成型加工的适应性较差的结论。

图9 4种试验刀具钻孔结束后的后刀面形态对比

2.3 平稳加工切削力分析

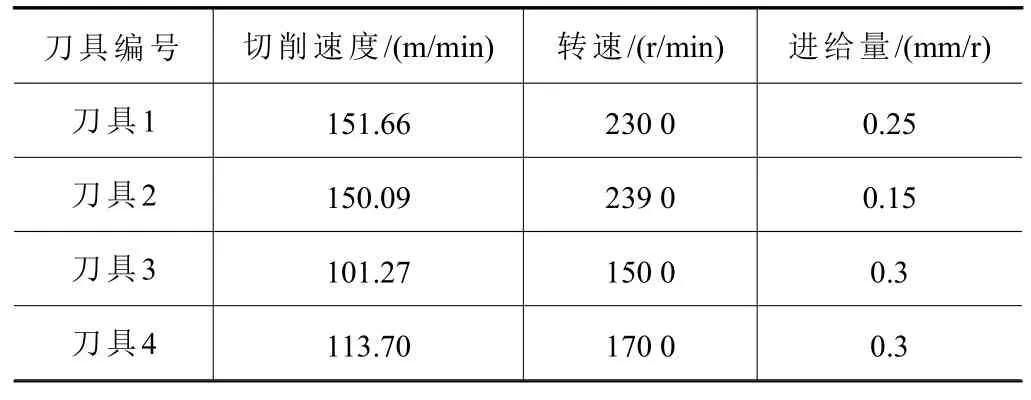

经过切削参数优化,4种试验刀具都能较为稳定的排出切屑且振动较小,对应的切削参数如表8所示。采用kistler 9255B型铣削测力仪,对刀具稳定加工时的z向切削力和力矩进行检测,测量结果如图10、图11所示。

表8 4种试验刀具在稳定加工时的切削参数

试验刀具由于具体结构不同,稳定加工时的切削参数不同稳定加工时的,因此切削力只进行定性分析。从图10可知,刀具2切削过程中切削力波动比较大,这与表4b的实际观察到的振动大描述一致,也与图11刀片2在出入端Mz值跳跃式变化相一致,此外振动也是导致图9b所示刀片刃口微崩的重要因素,这也反映出刀具2不适宜在该工况下应用。

图10 4种试验刀具平稳切削时的z向切削力Fz值

图11 4种试验刀具平稳切削时的z向切削力矩Mz值

所有试验刀具在切削钛层的Fz值略小于切削钢层,这与表2中纯钛强度低于碳钢层相应证。切削钛与钢的分界层时由于分界层硬度高[9](如图2所示),切削力最大,Fz值比切削碳钢层高30%~70%,是钻孔过程中最容易导致刀具刃口损伤的区域。

3 结语

通过对可换钻尖机夹钻一次成型汽轮机凝汽器钛–钢复合管板管孔的钻孔工艺研究,根据试验状态、结果以及测量数据分析,得出以下结论:

(1)可换钻尖机夹钻及有顶角的两片刀片式机夹钻均可一次成型钛–钢复合管板管孔,孔径控制较好,均满足工艺要求。

(2)可换钻尖机夹钻在钻孔过程中容易产生积屑瘤,但相较于可换钻尖机夹钻,而有顶角两片刀片式机夹钻的加工孔壁粗糙度较好,可以满足工艺要求。

(3)相较于有顶角两片刀片式机夹钻,可换钻尖机夹钻的工艺参数调整范围相对较大,可通过调整工艺参数改变钛层和碳钢层的切屑可形态,控制切屑排出。

(4)钻孔过程中机夹钻的轴向切削力的变化与材料强度及在截面上的硬度相对应,但两片刀片式机夹钻在钻孔出入端处的轴向扭矩有较大波动。

(5)可换钻尖机夹钻具有高强度、可承受高切削进给量等特性,针对汽轮机凝汽器的钛–钢复合管板管孔的粗加工具有较好的一次钻孔成型能力,能很好地兼顾管孔粗加工的效率和质量的工艺要求。