花草滩煤矿1102运输顺槽切顶卸压护巷关键技术研究

2023-03-10李勤生

李勤生

(张掖市宏能煤业有限公司,甘肃 张掖 734199)

1 概 况

花草滩煤矿设计生产能力为90万t/a,井田由51个拐点组成,井田面积为22.446 3 km2,主要可采煤层为煤1、煤2,属于低瓦斯矿井,矿井压力较大,地面标高+2 050 m。1102工作面北侧为1104工作面采空区,南侧为煤2防水煤柱线,西侧为煤1剥蚀边界,东侧为回风、胶带、轨道3条暗斜井保护煤柱,工作面标高1 570—1 640 m,1102综采工作面为刀把式工作面,主采石炭系上统太原组上段煤1,煤层煤厚2.1 m,倾角为19°,煤层顶、底板以粉砂岩为主,局部见砂岩、泥岩,直接顶为砂质泥岩,深灰色稍带灰褐色,上部灰黑色巨厚层状,粉砂状结构,含菱铁矿结核、云母,性脆、松软,下部0.3 m泥质砂岩、直接顶0~1.7 m;直接底为泥岩、粉砂岩,性脆、与下层过渡接触,呈水平微波状层理,上部有0.3 m泥岩含铝质。里切眼倾斜长度110 m,外切眼为92.6 m,可采走向长度355.2 m,倾向长度202.6 m,可采面积为0.377 635 km2。回风暗斜井在煤1,轨道暗斜井与胶带暗斜井间距30 m,与回风暗斜井水平相距55 m,3条巷道标高为胶带与轨道暗斜井同高且低于回风暗斜井,1102工作面位置如图1所示。

图1 1 1 02综采工作面布置示意Fig.1 Arrangement of No.1102 fully mechanized mining face

2 切顶高度计算

在缓斜煤层综放开采中,理论垮落带岩层厚度Hk按式(1)确定:

式中:M为采煤高度,m;KK为垮落带岩层平均碎胀系数;a为煤层倾角19°。

根据现场参数,M=2.1 m,碎胀系数按1.2计算,得出1102工作面各顶板分层碎胀高度,老顶上覆岩层的破断高度HK=M/(KK-1)cosa=11.05 m。

经过理论计算与地质柱状图分析,将致裂地点选在老顶上部,使裂开后的老顶充分垮落,结合致裂影响的范围理论分析,确定煤层上方5.5 m处6.5 m厚砂岩层为致裂层位,使围岩在煤柱位置卸压,爆破孔垂深为12 m。

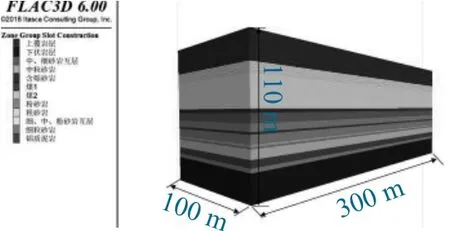

3 FLAC3 D数值模型建立

以1102工作面实际地质与生产条件为背景建立300 m(X)×100 m(Y)×110 m(Z)数值模型,埋深450 m,煤层距模型顶部60 m,煤层上方约14 m处有22 m厚的中粒砂岩为关键层,模型顶部上覆岩层等效应力P为10 MPa,模拟采用摩尔-库伦模型,如图2所示。

图2 数值模拟模型Fig.2 Numerical simulator

结合煤矿资料,数值模拟力学参数见表1。

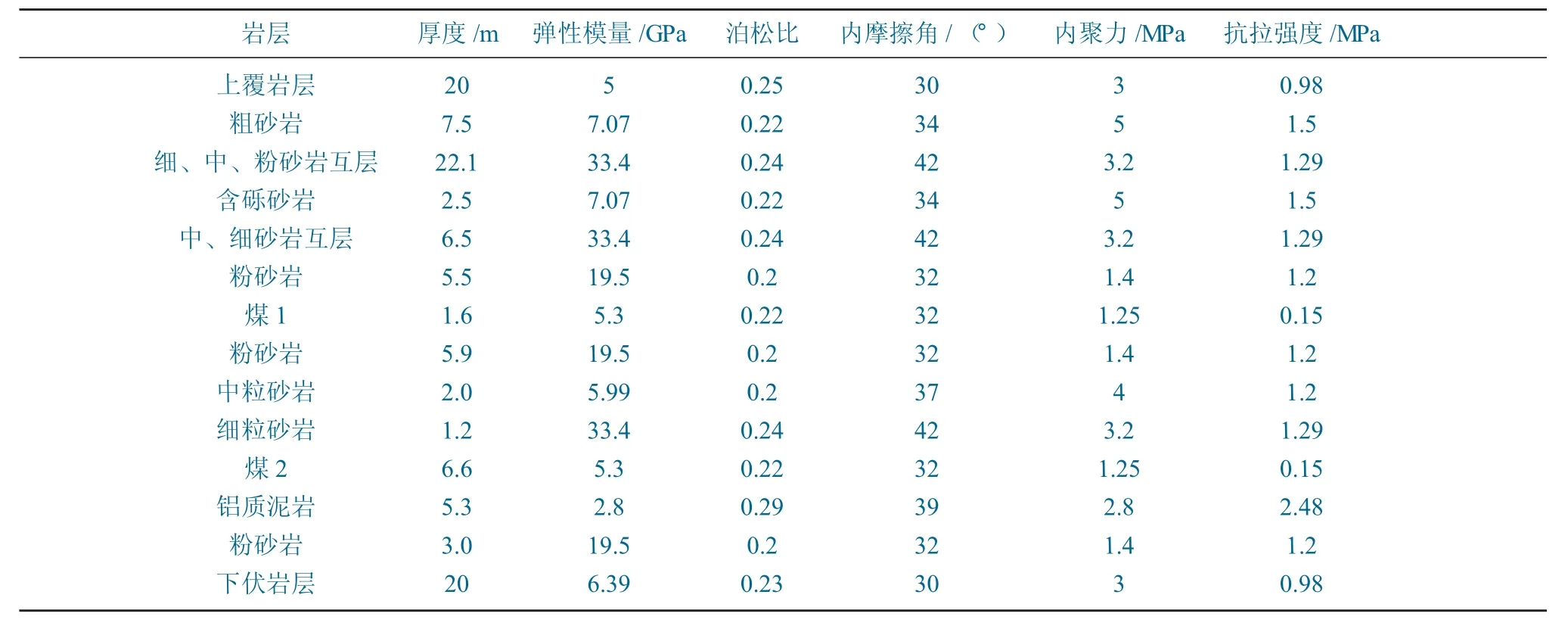

表1 数值模拟物理力学参数Table 1 Physical mechanics parameters of numerical simulation

4 不同水平位置切顶卸压分析

4.1 切顶卸压模拟方案

模拟爆破卸压区域距离工作面停采线水平距离10、20、30、40、50 m共5个方案,爆破区域垂直高度为自煤层顶向上共13 m。建模并进行原岩应力平衡计算,以25 m为1次回采循环,开挖4次共计100 m,求解并获取停采线前方垂直应力与煤层垂直应力曲线,分析不同爆破距离对于煤岩体内垂直应力的影响。

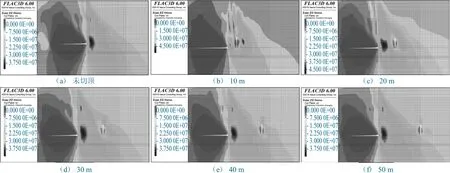

4.2 不同水平位置切顶对煤岩体内垂直应力分布状态的影响

在爆破切顶位置距工作面水平距离10、20、30、40、50 m不同的方案下,停采线前方煤岩体内的垂直应力分布情况如图3所示。

图3 不同爆破切顶方案下的垂直应力分布云图Fig.3 Distribution nephogram of vertical stress under different blasting roof cutting schemes

由图3可以看出,随爆破卸压位置距工作面水平距离的减小,工作面前方原有高应力区域范围显著降低,爆破位置距工作面水平距离为30~50 m时,应力峰值区域位于工作面前方水平距离14~16 m,拉近至20 m时,在卸压区域两侧产生应力升高,卸压区域两侧支承应力向卸压区转移,爆破卸压切断上覆岩层载荷传递。

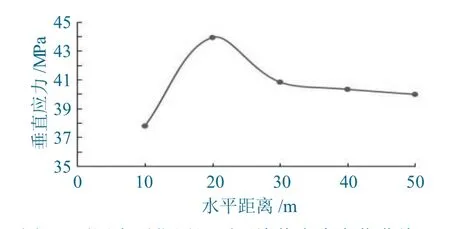

不同方案工作面前方煤柱内垂直应力演化规律曲线,如图4所示。

图4 距工作面停采线不同水平位置垂直应力曲线Fig.4 Vertical stress curves under different horizontal positions from stop line

5个爆破方案中,卸压位置相较于其两侧,爆破点所受垂直应力剧烈下降至9~13 MPa,爆破卸压破坏了爆孔周围煤岩体,导致承载能力减弱,垂直应力降低,在切顶距离工作面水平距离20 m时超前支承应力峰值最高达到43.92 MPa,比未切顶状态时应力峰值40.25 MPa大。

图5 不同水平位置切顶下峰值应力变化曲线Fig.5 The curve of peak stress change under different horizontal position cutting top

5 不同高度切顶卸压分析

5.1 切顶卸压模拟方案

岩层的完整性是载荷传递的必要条件,因此,将某一岩层从上至下全部打断与完整时的状态进行对比,方便分析随着爆破卸压范围扩大而造成应力演化规律。在实际中爆破孔均由工作面两侧顺槽向斜上方打设,因此所有方案中爆破区域垂直跨度均以煤层顶面为下界,自此向上逐层切断,爆破卸压区域垂直高度分别为5.5、12、14.5、36.6、44.1 m。

5.2 不同切顶高度对煤岩体内垂直应力分布状态的影响

在垂直高度不同的方案下,工作面前方垂直应力分布情况如图6所示。

图6 不同切顶高度下垂直应力分布Fig.6 Vertical stress distribution under different roof cutting heights

对比不同爆破高度方案下垂直应力分布图,可以得出如下内容。

与未采用卸压措施方案相比,原工作面煤壁前方应力峰值区消失,爆破卸压高度方案中,大量载荷向爆破卸压区域附近转移,在爆破卸压区两侧出现应力集中,爆破卸压区远离工作面侧所受垂直应力下降,提高了回风巷的稳定性。不同的切顶方案工作面前方煤柱内垂直应力演化规律特性,如图7所示。

图7 不同切顶高度下垂直应力曲线Fig.7 Vertical stress curve under different roof cutting heights

对比爆破卸压区域垂直高度分别为5.5、12、14.5、36.6、44.1 m以及未进行爆破卸压共6个方案下的煤层内垂直应力分布曲线,在距工作面煤壁前方2~3 m均形成支承应力峰值,随着爆破卸压区域垂直高度加大,工作面应力峰值不断下降,说明某一岩层完整性被破坏,大量载荷只能传递到卸压区附近,当破断岩层数量增加,每一层破断岩层都存在载荷转移并积聚的现象,在卸压区附近叠加,且近工作面范围内应力峰值降低。不同切顶高度下动压峰值应力分布曲线如图8所示。

图8 不同切顶高度下动压峰值应力分布曲线Fig.8 Dynamic pressure peak stress distribution curve under different roof cutting heights

6 切顶前后卸压护巷效果对比分析

根据模拟结论,选取距停采线水平距离10 m、卸压带高度为12 m处为爆破卸压位置。为分析爆破前后回风巷周边的卸压效果,根据之前的分析,本次模型留设护巷煤柱40 m,在停采线前方40 m处留设出西翼回风巷道,分析爆破卸压前后对巷道周围应力及围岩变形的影响。爆破卸压前后垂直应力如图9所示。

由图9可知,爆破卸压后工作面煤壁前方应力峰值减小,载荷向卸压区域附近转移,在卸压区两侧出现应力集中,超前支承应力影响范围明显下降,回风下山巷道得到稳定性控制。

图9 爆破卸压前后垂直应力云图Fig.9 Vertical stress cloud before and after blasting pressure relief

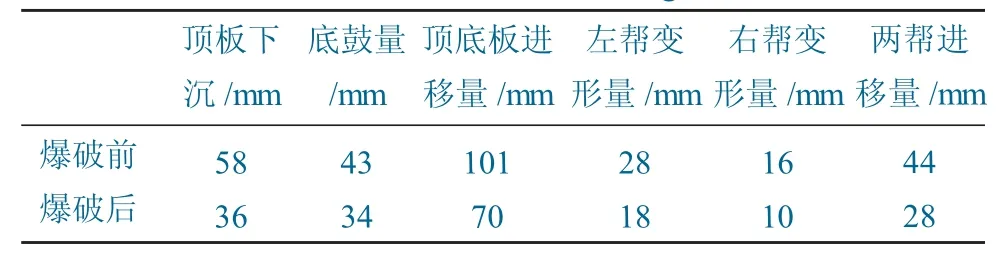

爆破卸压前后巷道位移变化如图10所示。爆破前后回风下山变形情况见表2。

图1 0爆破卸压前后巷道位移变化Fig.10 Roadway displacement changes before and after blasting pressure relief

表2 爆破前后回风下山变形情况Table 2 Deformation of return air downhill before and after blasting

爆破卸压前回风下山变形大。通过爆破前、后现场收集数据对比分析爆破卸压对工作面前方巷道变形起到护巷作用,表明对巷道实施切顶卸压后,可有效卸除顶板岩层应力集中,控制顶板下沉量。

7 结 论

(1)为达到最佳卸压效果,运用了FLAC3D数值模拟方法模拟不同爆破角度、爆破高度切顶卸压围岩应力变化规律,分析不同切顶方案下采场超前应力分布和巷道变形规律,从理论上证实了切顶卸压技术的可行性、可靠性,为煤矿解决坚硬顶板和动压控制问题,维护巷道稳定性提供了依据。

(2)花草滩煤矿已开采的多个工作面采动影响造成邻近的采区暗斜井巷道顶板下沉、帮部片帮,矿井多次组织暗斜井巷道维修,采取切顶卸压技术减少工作面采动对暗斜井巷道的影响,降低了主要大巷的修护费用,实现安全效益。

(3)采用切顶卸压技术,不仅可以保障巷道的安全稳定性,还为相类似地质条件下的巷道施工提供技术参考和借鉴。