大断面切巷掘进支护工艺研究与应用

2023-03-10黄志杰

黄志杰

(太原煤炭气化(集团)有限责任公司,山西 太原 030031)

1 概 况

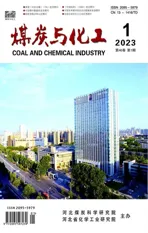

龙泉矿矿井生产能力400万t/a,采用斜井开拓方式,目前主要开采C3号煤层,直接顶煤层厚度为1.94~11.27/5.66 m,岩石特性以砂泥岩为主,水平层理发育,巷道掘进时顶板容易冒落;老顶的煤层厚度为1.25~8.70/5.66 m,岩石特性以粗粒砂岩为主;直接底煤层厚度为4.02~8.63/7.01 m,岩石特性以高岭岩为主,老底煤层厚度为1.70~17.20/12.20 m,岩石特性以粗砂岩为主,采用综合机械化采煤法开采[1]。龙泉矿8125工作面煤层结构复杂,厚度为5.58~8.10 m/6.86 m,纯煤平均厚度4.87 m,含4~5层夹矸,矸石厚度为0.21~0.88 m,夹矸岩性多为砂泥岩、高岭岩,局部煌斑岩侵入,其周围5~10 m内部煤发生变质。煤层的倾斜角度为1°~5°/3°,地层的综合柱状图,如图1所示。

图1 综合柱状图Fig.1 Synthesis column map

预计从盘区辅运巷往里约102、1 029、1 056 m处,分别见H=2.0 m∠43°的正断层、d=3.0 m∠78°的岩墙、H=3.6 m∠72°的正断层,断层构造表见表1。

表1 断层构造Table 1 Fault power structure

2 掘进工艺

采用EBZ260型掘进机根据架设的激光指向仪沿煤层底板进行掘进施工[2-3]。

巷道施工首先根据地测部门提供的巷道中腰线架设并调设好激光,画出巷道掘进轮廓线,掘进机司机按照巷道掘进轮廓线沿煤层底板进行施工,施工通过见底控顶的切割方式,先从切眼左侧掘宽5.4 m达设计位置,撤出皮带,退出机组,然后右侧扩帮3.6 m,达到设计断面宽9 m,掘进高度控制在3.6~4 m。在进行扩帮前,必须在5.4 m宽的断面内将单体液压支柱支护完毕。

顶板支护使用MYT-190/240液压锚杆钻机或MQT-130/3.2气动锚杆钻机钻孔,使用φ28 mm的钻头配套六棱组合钻杆进行钻眼作业;两帮支护使用ZQS-50/1.6S气动手持式钻机,配套2.5 m麻花钻杆和φ26 mm的钻头,或是使用7655气腿式风动凿岩机钻孔,配套2.5 m六棱钎杆和φ28 mm的钻头进行钻眼作业[3-5]。

每向前掘进一个支护间距(0.9 m)时,停止掘进,由外向里进行永久支护,支护完成后再继续向前截割,进入下一循环。

8125开切眼从2125巷右侧帮先扩帮施工,按扩长11 m(含头过渡支架壁龛宽2 m)×高3.6 m,每扩宽0.9 m及时支护顶帮,按此循环扩帮至掘进机转正到切眼巷,开口第一排先支护工字钢梁,然后按支护设计施工。开口扩帮超宽处加强锚索支护,超宽0.8 m增加支护1根锚索,超宽1.6 m增加支护2根锚索。

3 支护方案

3.1 顶板支护参数

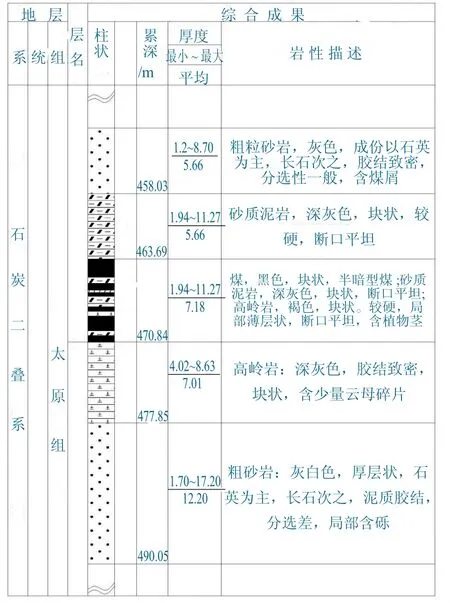

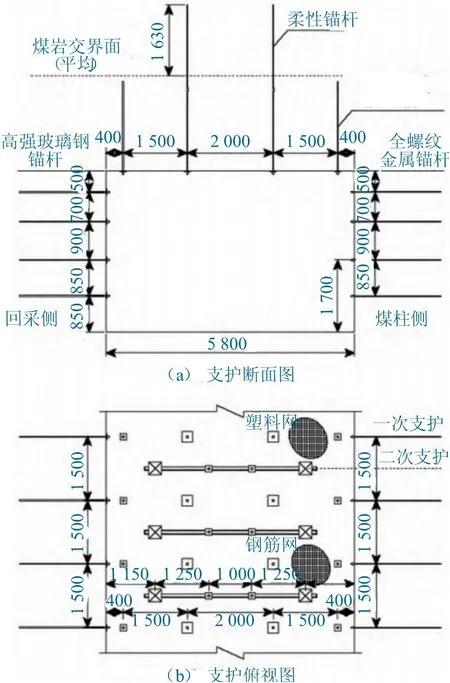

对巷道顶板进行一次支护,每排使用4根锚杆压高强度塑料网进行支护,支护的排距为1.5 m,塑料网孔的规格为120 mm×120 mm,中部使用2根柔性锚杆,锚杆直径为18 mm,长度4 000 mm,配套专用抗扭钢托盘支护,托盘规格为200 mm×200 mm×12 mm,锚杆外露长度小于100 mm,预紧扭矩为400 N·m,如果外露长度在150 mm以内,可采用锁具张拉,配套1块拱形钢托盘和1个KM22型锁具,托盘规格为300 mm×300 mm×16 mm,预拉力为160 kN。两侧使用2根左旋无纵筋螺纹钢锚杆[6-8],锚杆直径为22 mm,长度为2 200 mm,锚杆顶部超出螺母10~40 mm,预紧扭矩为300 N·m。

再对顶板进行二次支护,在相邻两排锚杆中间,安装4根锚杆或使用直径为6.5 mm的钢筋网和托梁进行支护,钢筋网孔的规格为150 mm×150 mm,钢筋托梁的规格为直径14 mm×宽80 mm×长4 000 mm。两侧使用2根锚索,锚索的直径为18 mm,长度为6 200 mm,安装时与岩面垂直,在上方压拱形钢托盘,托盘的规格为300 m×300 mm×16 mm,锚索超出岩面300 mm,露出锁具150 mm,预拉力为160 kN;中间使用2根左旋无纵筋螺纹钢锚杆,锚杆的直径为22 mm,长度为2 200 mm,在上方压蝶型托盘,托盘的规格为150 mm×150 mm×8 mm;锚杆顶部超出螺母10~40 mm,预紧扭矩为300 N·m。巷道顶板的支护参数如图2所示。

图2 巷道支护参数Fig.2 Roadway support parameters

3.2 巷帮支护参数

对巷道两帮进行一次支护,采用金属锚杆对煤柱帮进行支护,采用玻璃钢锚杆压高强度塑料网对回采帮进行支护[9-10],支护排距为1.5 m,塑料网孔的规格为120 mm×120 mm。煤柱帮每排3根右旋全螺纹金属锚杆,锚杆直径为18 mm,长度为2 100 mm,每根锚杆配套蝶型托盘进行支护,托盘规格为150 mm×150 mm×8 mm,锚杆顶部超出螺母10~40 mm,预紧扭矩为200 N·m。回采帮的锚杆布置与煤柱帮锚杆布置方式相同,玻璃钢锚杆直径为27 mm,长度为2 100 mm,配套玻璃钢圆托盘进行支护,托盘的规格为170 mm×40 mm,预紧扭矩为100 N·m。

再对两帮进行二次支护,在已支护的每两排锚杆中间,安装3根锚杆,在上方压钢筋网,钢筋网的直径为6.5 mm,网孔规格为150 mm×150 mm。二次支护与一次支护呈“五花眼”形式布置,以消除锚固的盲区,每根锚杆的施工参数与一次支护的施工参数相同。巷帮支护参数如图3所示。

图3 巷道两帮支护参数Fig.3 Support parameters of roadway sides

4 应用分析

在掘进过程中,每间隔50 m,在巷道顶板安装一个顶板离层显示仪,经过现场实际观测,得到顶板下沉量变化曲线,如图4所示,在巷道掘进前8 d内,在矿压影响下顶板处于蠕动变形区,出现大幅度下沉,下沉量最大为0.17 m,在掘进8~18 d内,通过对顶板的联合支护,顶板进入变形减弱区,下沉量得到控制,下沉速度降低,下沉量最大为0.24 m,在掘进18 d后,支护作用明显加强,顶板进入稳定区,下沉速率基本为0。可见,在联合支护作用下,没有出现支护失效、顶板离层等现象,确保了支护效果,提高了巷道围岩稳定性,满足大断面快速掘进施工要求。

图4 巷道顶板下沉量变化曲线Fig.4 Subsidence variation curve of roadway roof

5 结 论

针对龙泉矿在掘进过程中遇大断面出现的巷道顶板破碎等问题,根据8125工作面的地质条件,选择合理的掘进工艺,并对巷道顶板和两帮进行支护方案设计。

(1)采用一次和二次联合支护方案,提高了顶板的稳定性,满足巷道安全掘进的要求。

(2)通过现场实际观测,在巷道掘进前8 d内,顶板处于蠕动变形区,出现大幅度下沉,下沉量最大为0.17 m,在掘进8~18 d,顶板进入变形减弱区,下沉速度降低,下沉量最大为0.24 m,在掘进18 d后,顶板进入稳定区,下沉速率基本为0。可见,联合支护作用效果显著,巷道围岩稳定性得以提高。