热输入对铝合金/不锈钢双丝冷金属过渡熔钎焊接头组织及性能的影响

2023-03-10熊金业徐望辉秦彬皓肖逸锋杨清福

熊金业,徐望辉,余 陈,秦彬皓,肖逸锋,杨清福

(1.湘潭大学机械工程学院,湘潭 411105;2.广东省科学院中乌焊接研究所,广州 510650)

0 引 言

随着国家“碳达峰”和“碳中和”工作的逐步实施,绿色、环保已经成为制造业的发展趋势;轻量化制造作为绿色制造的重要手段日益受到重视[1]。铝合金具有比强度高、密度小、弹性和塑性优良等优点,而不锈钢是一种韧性好、强度高的金属结构材料;铝合金/不锈钢异种金属的混合结构既减轻了结构质量又保证了结构性能,在航空航天、汽车制造等领域有着广阔的应用前景[2]。但是,铝合金与不锈钢在物理性能和化学性能上存在较大差异,在焊接过程中二者之间容易产生脆性的金属间化合物(IMC)[3]。IMC的存在确保了铝合金与不锈钢之间的冶金结合,但过多的脆性IMC会对接头的性能产生危害[4]。前期研究[5]表明,当IMC层厚度超过10 μm时,接头性能会显著下降。因此,为了获得可靠的铝合金/不锈钢接头,将IMC层厚度保持在一定范围内是十分重要的。扩散焊[6]、摩擦焊[7]、搅拌摩擦焊[8]等固相焊接方法可以减小IMC层厚度,得到性能良好的接头;但这些方法工艺复杂,在接头尺寸方面受到限制。熔钎焊是钢一侧不发生熔化形成钎焊接头,而铝一侧熔化形成熔焊接头的一种焊接方法,该焊接方法可以有效控制接头中IMC层厚度,成为解决异种金属焊接难题的有效方案之一[9]。

合金元素、过渡层和热输入是调控IMC生长的关键性因素。SU等[10]在焊丝中添加硅元素进行焊接后,发现焊缝中硅的加入有助于降低铝合金/不锈钢接头IMC层厚度,改善接头力学性能。CHEN等[11]在铝合金与不锈钢之间增加过渡金属铜进行焊接,改善了界面反应区的冶金反应,改变了IMC生成类型,提高了接头的力学性能。冷金属过渡(cold metal transfer, CMT)工艺为Fronius公司研发的一种无飞溅和焊渣的焊接技术,具有高效率和低热输入的特点,原理为在电弧燃烧过程中,焊丝向熔池方向运动,短路接触时,电弧熄灭,焊丝回抽帮助熔滴脱落,保持很小的短路电流,随后焊丝再次向熔池方向运动,重复进行上述过程。MEZRAG等[12]用CMT工艺在镀锌钢上进行铝合金堆焊,发现该工艺有效降低了热输入,获得厚度较低的IMC层。MADHAVAN等[13]用CMT工艺对铝合金和双相不锈钢进行焊接,有效控制了IMC层厚度,提升了接头性能。CMT在焊接铝合金/不锈钢异种金属时,具有降低热输入和抑制脆性IMC生长的优势,但是其焊接效率和接头性能方面均有提升的空间。为了进一步降低热输入,提升接头性能,作者提出双丝CMT熔钎焊工艺,采用双电弧共熔池方式提升热源利用效率,提高焊接速度,研究了热输入对铝合金/不锈钢双丝CMT熔钎焊接头IMC层厚度和拉伸性能的影响,并与单丝CMT熔钎焊接头进行对比。

1 试样制备与试验方法

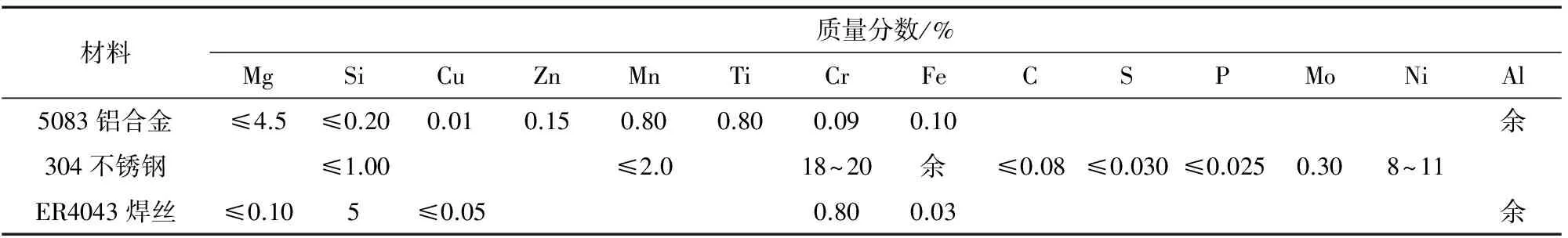

焊接用母材为市售5083-H111铝合金板和固溶态304不锈钢板,尺寸均为3.00 mm×100 mm×60 mm。在母材单面开“V”形坡口,坡面角度为45°,根部间隙为1 mm。焊前用钢丝刷和砂纸去除表面氧化膜,然后用丙酮擦拭。将市售粒径小于75 μm、纯度为99.99%的铝粉与市售Nocolok钎剂按质量比4…6混合,然后加入少量丙酮调成糊状,再加入市售的颗粒直径为1 mm左右的分析纯酒石酸钾钠,最后将混合钎剂刷在待焊不锈钢板坡口面,厚度为0.2~0.5 mm,置于无风室内晾干。焊接时所用的焊丝为直径1.2 mm的ER4043(AlSi5)铝硅焊丝。焊接用母材和焊丝的化学成分如表1所示。

表1 母材和焊丝的化学成分

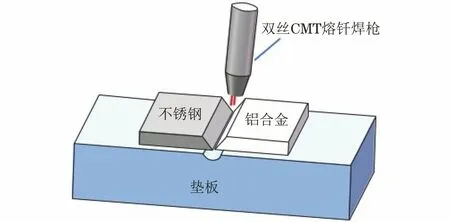

采用Fronius RCU5000i型 CMT焊机和KUKA(30KG)KR30型弧焊机器人进行单层单道双丝CMT熔钎焊,前后焊丝采用的焊接参数一致。试验中保护气体为纯氩气,气体流量为20 L·min-1。焊接时焊丝与焊件垂直,焊丝干伸长量为12 mm,对中焊接坡口间隙,具体焊接方法如图1所示。对比试验为单丝CMT熔钎焊。双丝CMT熔钎焊时2个电源同时工作,控制2根焊丝,单丝CMT熔钎焊时只有1个电源控制1根焊丝。以熔透、未烧穿且正反面成形良好为标准确定焊接参数,通过预试验确定的焊接参数如表2所示,其中双丝CMT熔钎焊的热输入为2倍的电流和电压的乘积除以焊接速度。

表2 焊接工艺参数

图1 双丝CMT熔钎焊方法示意

焊接完成后,待接头冷却到室温后,用线切割机垂直焊接方向切取金相试样,经研磨、抛光,用Keller试剂腐蚀10~15 s后,采用Zeiss Ario Imager.M2m型数字光学显微镜对不锈钢母材、焊缝、铝合金母材及各区域过渡处的显微组织进行观察。使用FEI-Nova Nano SEM 430型超高分辨率场发射扫描电子显微镜(SEM)和附带的能谱仪(EDS)对界面层的微观结构和微区成分进行分析,并测量界面处IMC层的厚度。按照GB/T 228.1-2010,在接头上以焊缝为中心垂直焊接方向截取尺寸为10 mm×120 mm×3 mm的拉伸试样,使用AG-IC 50kN型电子万能试验机进行室温拉伸试验,拉伸速度为1 mm·min-1,测3次取平均值。

2 试验结果与讨论

2.1 宏观形貌和显微组织

不同焊接热输入下铝合金/不锈钢双丝和单丝CMT熔钎焊接头的宏观形貌和显微组织相似,以热输入为213.8 J·mm-1下的双丝CMT熔钎焊接头为例,进行宏观形貌和显微组织分析。由图2可以看出,铝合金/不锈钢双丝CMT熔钎焊接头未见明显缺陷,焊缝成形质量良好。与单丝CMT熔钎焊接头相比,双丝CMT熔钎焊接头扩大了热输入范围。由图3可以看出,铝合金/不锈钢双丝CMT熔钎焊接头分为熔化区和固相区,其中铝一侧因熔点低,在双丝电弧加热作用下发生熔化,与焊缝金属一起形成熔化焊接头,而钢一侧则形成了钎焊接头;因此双丝CMT熔钎焊接头具备熔焊及钎焊的双重接头特征。铝一侧接头可以分为焊缝、热影响区及母材。其中:焊缝由α-Al相和Al-Si共晶相组成,以柱状晶为主;热影响区的晶粒尺寸大于母材的晶粒尺寸,但小于焊缝的晶粒尺寸。钎焊接头不锈钢母材与焊缝金属界面处存在锯齿状的IMC层,推断为不锈钢表面混合钎剂层在电弧的热作用下迅速熔化,使填充金属润湿不锈钢表面,并在填充金属与不锈钢界面处形成了IMC,同时CMT焊接定期推拉焊丝的工作模式增强了熔池的流动,破坏了IMC的生长方向,从而使焊缝处的IMC层呈锯齿状。

图2 铝合金/不锈钢双丝CMT熔钎焊接头的宏观形貌(热输入213.8 J·mm-1)

图3 铝合金/不锈钢双丝CMT熔钎焊接头的整体截面形貌及不同位置的显微组织(热输入213.8 J·mm-1)

2.2 金属间化合物的物相组成和微观形貌

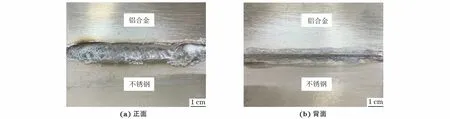

由图4可以看出,随着热输入的增加,铝合金/不锈钢双丝CMT和单丝CMT熔钎焊接头中IMC层由平滑的形貌逐渐变为明显的锯齿状形貌,厚度增加,且双丝CMT熔钎焊热输入大于275.3 J·mm-1时IMC层开始出现裂纹,单丝CMT熔钎焊热输入大于379.6 J·mm-1时IMC层出现裂纹。热输入的增大使界面处温度升高,有助于脆性IMC的生长;同时铝合金与不锈钢热膨胀系数的差异使界面处产生较高的残余应力,从而产生裂纹[14]。由于不同接头中IMC的成分相似,仅以图4(a)中IMC的成分为例进行分析;能谱测得其化学成分(原子分数/%)为66.34Al, 21.15Fe, 4.57Si, 6.35Cr, 1.59Ni, 其中铁与铝的原子比约为1∶3,因此可判断IMC为FeAl3。

图4 不同热输入下铝合金/不锈钢双丝CMT和单丝CMT熔钎焊接头中IMC层的SEM形貌

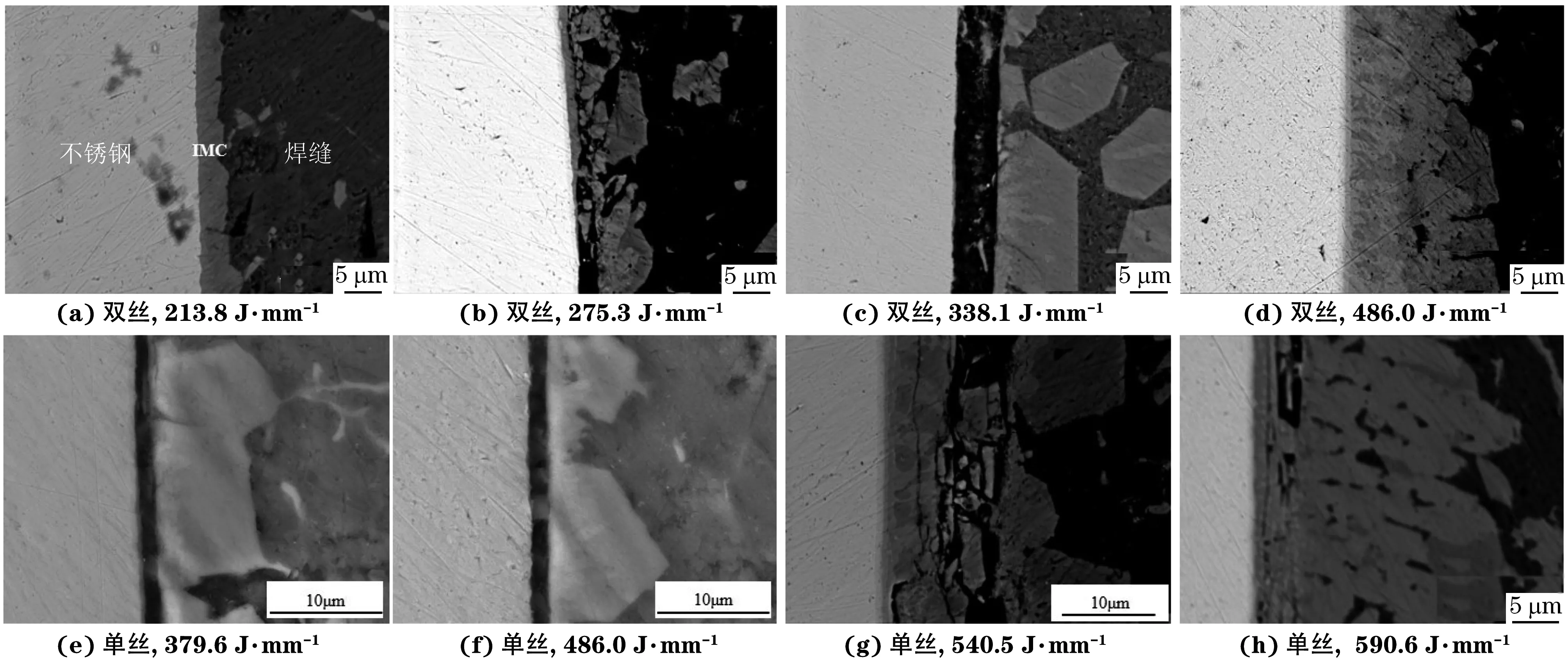

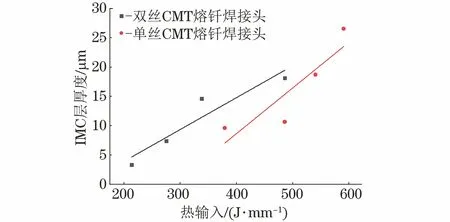

由图5可见:随着焊接热输入从213.8 J·mm-1增加到486.0 J·mm-1,铝合金/不锈钢双丝CMT熔钎焊接头中IMC层厚度从3.36 μm增加到18.12 μm;随着焊接热输入从379.6 J·mm-1增加到590.6 J·mm-1,铝合金/不锈钢单丝CMT熔钎焊接头中IMC层厚度从9.59 μm增加到26.55 μm。随着热输入的增加,接头中IMC层厚度均呈线性增加趋势。在铝合金/不锈钢双丝CMT熔钎焊过程中,铝熔化,钢保持固态,形成了铝/钢固液界面反应体系。随着热输入的增加,铁和铝原子的扩散速率显著增加,反应时间延长,从而有利于IMC的生长,因此IMC层的厚度增加[15]。

图5 铝合金/不锈钢双丝CMT和单丝CMT熔钎焊接头中IMC层厚度随热输入的变化

2.3 拉伸性能

由图6可以看出,随着热输入的增加,铝合金/不锈钢双丝CMT和单丝CMT熔钎焊接头的抗拉强度均降低。结合图5可知:当双丝CMT熔钎焊接头中IMC层厚度从3.36 μm增加到18.12 μm时,其抗拉强度从109 MPa降低到26 MPa;当单丝CMT熔钎焊接头中IMC层厚度从9.59 μm增加到26.55 μm时,其抗拉强度从76 MPa降低到22 MPa。双丝CMT熔钎焊接头的最大抗拉强度比单丝CMT熔钎焊接头高约30%。

图6 铝合金/不锈钢双丝CMT和单丝CMT熔钎焊接头的抗拉强度随热输入的变化曲线

焊接接头界面IMC层厚度决定了铝/钢异种金属接头的强度。随着热输入的增大,CMT熔钎焊接头中IMC层厚度增加,但是过厚的IMC层不仅存在裂纹,而且也易成为裂纹扩展的路径,从而导致接头断裂[16]。因此,为了获得良好的铝合金/不锈钢接头,应减小焊接热输入,将IMC层厚度控制在较小值。无论是单丝还是双丝CMT熔钎焊,当电流和电压确定时,焊接速度的提高伴随着焊接热输入的降低。双丝CMT熔钎焊虽然有2个热源,但焊接速度更快,能以大于单丝CMT熔钎焊2~4倍的焊接速度使焊缝获得良好的成形质量[17],因此双丝CMT熔钎焊可以采用较低的热输入进行焊接。在保证焊缝良好成形质量的条件下,单丝CMT熔钎焊接头IMC层的最小厚度为9.59 μm,此时接头的抗拉强度最大,为76 MPa;双丝CMT熔钎焊接头IMC层的最小厚度为3.36 μm,此时接头的抗拉强度最大,为109 MPa。可知,双丝CMT熔钎焊具有高速、低热输入的特征,在接头IMC层厚度控制及抗拉强度提高方面比单丝CMT熔钎焊更具优势。

3 结 论

(1)采用双丝CMT熔钎焊工艺对铝合金/不锈钢异种金属进行焊接,铝侧熔化形成熔焊接头,钢侧与焊缝金属生成金属化合物,形成钎焊接头。当热输入为213.8~486.0 J·mm-1时,双丝CMT熔钎焊接头焊缝具有良好成形质量,而当热输入为379.6~590.6 J·mm-1时,单丝CMT熔钎焊接头焊缝具有良好成形质量。

(2)铝合金/不锈钢双丝CMT和单丝CMT熔钎焊接头界面处的IMC均为FeAl3相,且随着热输入的增加,IMC层由平滑的形貌逐渐变为明显的锯齿状形貌,IMC层厚度增加,接头的抗拉强度降低。在保证焊缝良好成形质量的条件下,单丝CMT熔钎焊接头IMC层的最小厚度为9.59 μm,此时接头的抗拉强度最大,为76 MPa,而双丝CMT熔钎焊接头IMC层的最小厚度为3.36 μm,此时接头的抗拉强度最大,为109 MPa。双丝CMT熔钎焊具有高速、低热输入的特征,在接头IMC层厚度控制及抗拉强度提高方面比单丝CMT熔钎焊更具优势。