食用菌菌棒自动化生产技术应用效果研究

2023-03-09通占元宋东阁马宝玲李慧杰郝建博

赵 清,陈 磊,通占元*,隋 杰,宋东阁,马宝玲,赵 全,李慧杰,郝建博

(1.河北省农业特色产业技术指导总站,河北石家庄 050011;2.石家庄装备制造学校,河北石家庄 050899)

我国食用菌工厂化生产自2011 年开始进入快速发展期,至2013 年食用菌工厂化占比达到最大值,较2006 年的工厂化占比增加了10 多倍[9]。相关研究表明,自2017 年后,我国食用菌工厂化占比开始下降,尤其是一些劳动密集型的中小型工厂,因机械化、自动化水平较低,造成劳动力成本投入较高,无法实现可持续发展[10]。可见,实现食用菌制棒装备自动化,构建食用菌自动化生产流程一体化的生产技术体系,对提升食用菌产业优质高效发展具有重要意义。本研究比较了食用菌传统生产模式、简易工厂化生产模式与全链条自动化快速生产模式下的菌包灭菌及冷却应用效果、菌种接种及菌袋培育应用效果、以及菌包生产效率等,以期为食用菌自动化生产模式的示范推广提供理论依据。

1 材料与方法

1.1 研究地点

试验于2020 年1~12 月在河北翔天菌业集团股份有限公司进行。

1.2 仪器与设备

灭菌-真空冷却-缓存原料处理系统,XTXZ7A,江苏锐源装备制造有限公司;无菌装袋机,ZDJXW600/160,河北翔天农业开发集团股份有限公司;5000 L 全自动发酵系统,GS8100,江苏贝朗生物工程设备有限公司;1 000 L恒温水箱,GS81000L/H,江苏贝朗生物工程设备有限公司。

1.3 方法

1.3.1 食用菌菌棒自动化生产技术

(1)自动上料与搅拌

利用电动运料车(8 m3)将原料运至原料搅拌机,将料斗吊起并翻转,原料落入已启动的搅拌机内,搅拌机自动加水及各种辅料,搅拌完成后,进入自动上料系统,最后通过螺旋输送机将原料输送至灭菌罐。

(2)灭菌与冷却

由式(7)和式(8)可以看出,企业生产的实际边际成本不仅会影响名义边际成本,而且还会影响企业加成率。在其他条件不变的情况下,企业出口产品质量越高,实际生产成本越小,则企业加成率也越高。

通过蒸汽灭菌系统进行高压灭菌,灭菌完成后,将原料自动输入冷却罐,冷却完成后,将原料自动输入原料贮存罐。

(3)液体接种

将繁育好的菌种自动输送至原料贮存罐,进行自动拌匀接种。

(4)自动装袋

从储袋装置中吸取无菌透气栽培袋套入抱筒,将完成接种的基质定量装入袋内并压紧,用自动扎口机将透气栽培袋两端封口,制成长45 cm,直径10.32 cm、含菌种200 mL、质量2.3 kg、紧密度一致的菌棒,经出袋机输出机外。

1.3.2 自动化散料一体封闭灭杂菌技术

以自动化散料一体封闭灭菌、常规装袋高压灭菌及常规装袋常压灭菌为处理,调查了不同方式灭菌的生产时长、能耗、用工数量及污染率等生产指标。灭菌生产时长以原料进入灭菌罐开始,至出料阀门打开、出料结束为止,该环节应用的时间,能耗以平均生产一袋灭菌料耗费的电能为计算标准,用工数量以生产1 万袋灭菌料所用的人工数为统计标准(个/万袋),污染率以1 000 袋灭菌料中出现的污染袋数为统计标准。

1.3.3 自动化散料冷却降温技术

以自动化散料冷却、装袋自然冷却、装袋强制冷却为处理,比较了不同冷却方式下的生产用时、用工量、破袋污损率等生产指标。

1.3.4 散料液体接种及培育

以散料液体接种、工厂化固体接种、传统模式接种为处理,比较了不同接种方式下的菌种成本、用工数量、菌种活力、菌丝满袋时长以及菌袋污损率等生产指标。菌种活力以实验室检验并辅以文字描述,分为强、较强、一般3 个类型。

1.3.5 自动化生产

以自动化生产模式和传统生产模式为处理,统计了10 万包香菇菌棒所用时长、用工数量、投资成本、生产成本及复种周期等。时长以同一批次生产10 万袋菌棒的耗时时间为计算标准,投资成本以生产10 万菌棒的场地租赁费和生产设备投入费为计算标准;生产成本以生产过程中投入的原料费、人工费、耗能费综合为计算标准。菇棚复种周期以每年复种批次(批/年)计算。

1.4 统计分析方法

采用Microsoft Excel 2010 进行数据统计。

2 结果与分析

2.1 自动化散料一体封闭灭杂菌技术的应用效果

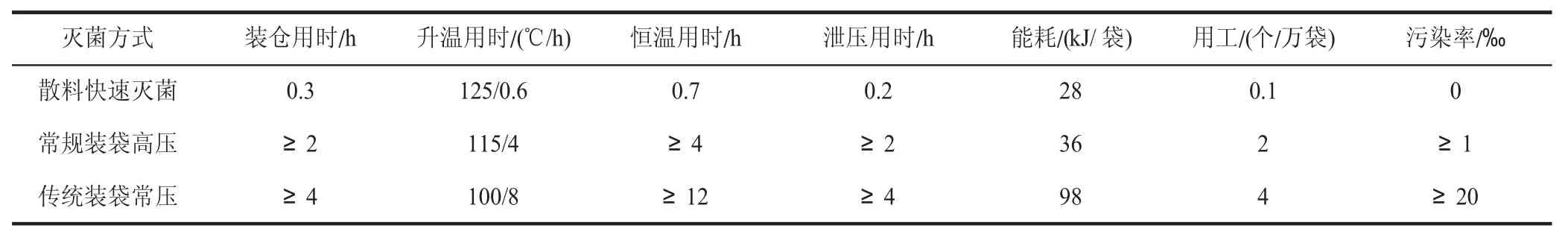

由表1 可知,与常规装袋高压或传统常压灭菌技术相比,自动化散料一体封闭灭杂菌技术下,灭菌仓体积10 m3,装料7 m3,装仓用时仅为0.3 h,可实现升温125 ℃用时0.6 h,恒温用时0.7 h,泄压用时0.2 h,整个灭菌过程总耗时为1.8 h,灭杂菌用时远低于其它两种生产方式,同时自动化散料一体封闭灭杂菌技术灭菌温度高,可达125 ℃,且破解了现行菌棒灭杂菌能耗高、用工多、多次搬运导致污染高的问题,该生产模式下能耗为28 kJ/袋,生产1 万袋仅用工0.1个,且污染率为0。

表1 香菇菌包散料快速灭菌与袋装常规灭菌效果对比Table 1 Comparison of rapid sterilization and conventional sterilization of mushroom packaging powder

2.2 自动化散料冷却降温技术的应用效果

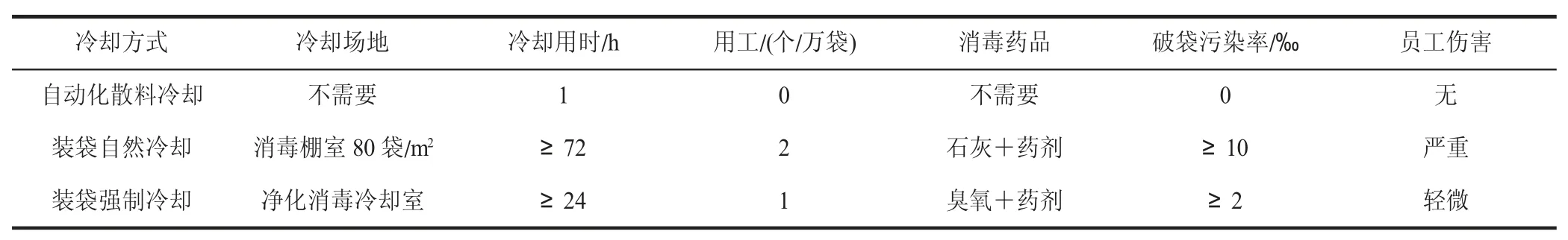

在自动化生产模式下,灭菌后的散料通过无菌管道输送到无菌真空冷却罐内通过抽湿热、给无菌冷空气、夹层通冷却水进行冷却降温。由表2 可知,传统的装袋自然冷却和简易工厂化生产的强制冷却方式下需要消毒棚室或消毒冷却室不同,自动化散料冷却模式不需要场地,灭菌后的散料冷却时间仅为1 h,自动化控制基质由99 ℃降至25 ℃,而装袋自然冷却需用时72 h 以上,装袋强制冷却需用时24 h 以上,冷却时间大大缩短;自动化生产模式下的散料冷却方式不需要人工和消毒药品,破袋污染率为0,且比其它两种生产方式更安全,不会因冷却过程中使用药剂消毒对操作人员造成安全隐患。

表2 自动化散料冷却与常规装袋冷却效果对比Table 2 Comparison of automatic bulk cooling and conventional bag cooling effect

2.3 散料液体接种与传统装袋接种效果对比

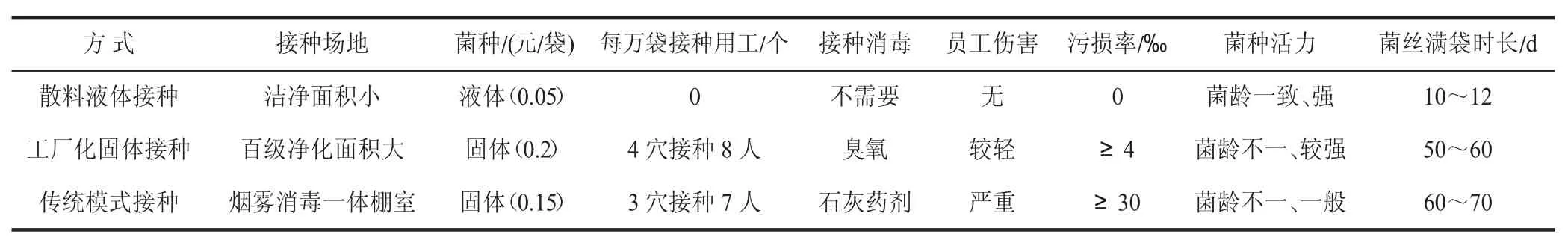

常规的香菇等食用菌接种方式是先装袋、再灭菌冷却后在菌袋上打孔进行穴播方式接种,该接种方式受人为和环境因素影响较大,易污染[3]。自动化生产模式下是利用液体菌种输送接种设备,将繁育好的菌种与布料螺旋输送机分配的冷却基质定量输入、自动化拌匀接种[11]。由表3 可知,在接种方面,散料自动化接种需要场地小,采用的液体菌种成本仅为0.05 元/袋,不需要人工辅助,污损率低,能够保证菌种菌龄一致,菌种活力强,繁殖后菌丝生长一致,且菌丝满袋所需时长短(10~12 d),可有效缩短生产时间。而传统生产模式和简易工厂化生产模式不仅所需接种场地面积大,且接种过程中需要人工辅助(每万袋接种用工为4 穴接种8 人或3 穴接种7 人),菌种活力低,菌龄不一致,菌丝生长时间较长,传统模式下接种效果最差。

表3 散料液体接种与传统装袋接种及培育效果对比Table 3 Comparison of liquid bulk inoculation and traditional bag inoculation and cultivation effect

2.4 产出效果对比

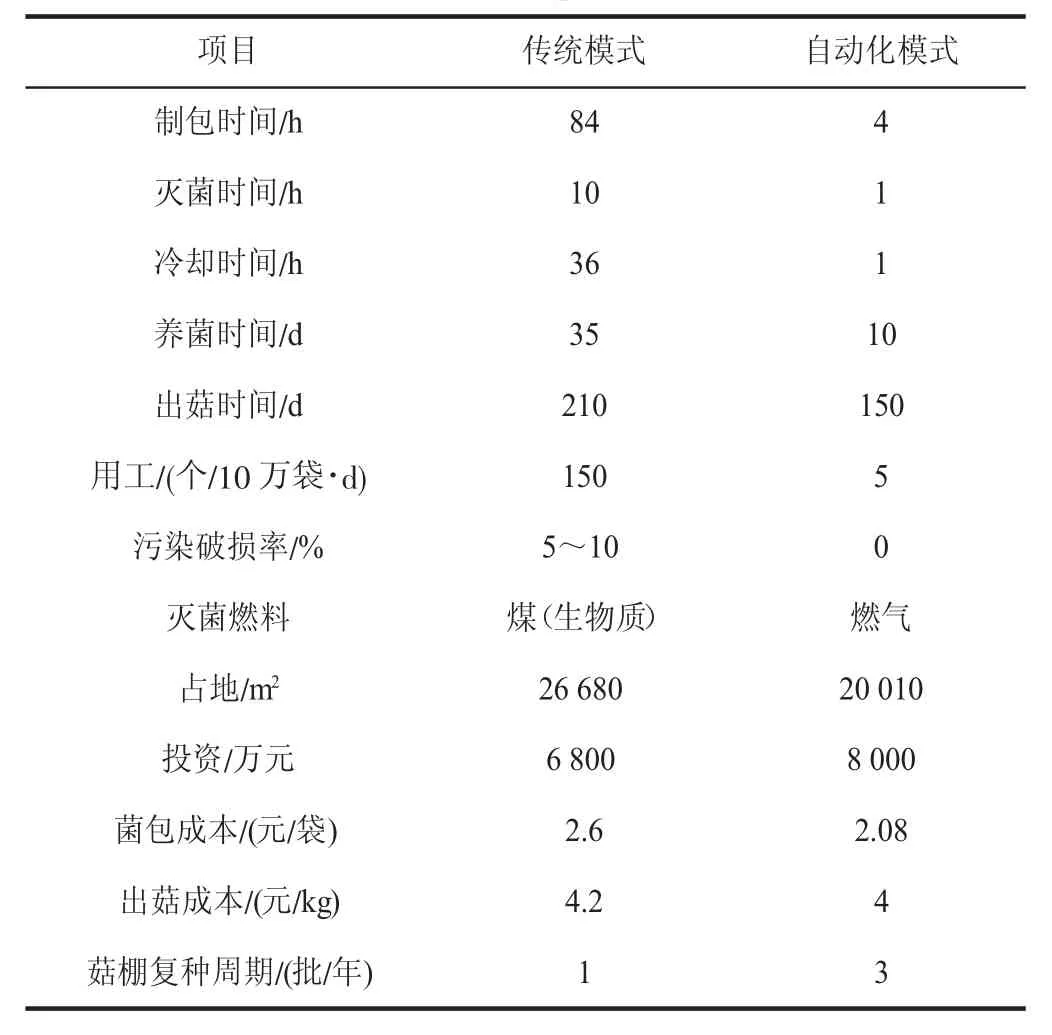

表4 显示了每生产10 万香菇菌棒,对传统模式与自动化生产模式下的香菇菌棒生产相关数据的对比分析,结果表明,每生产10 万香菇菌棒,自动化生产模式下制棒时长为4 h,灭菌时长1 h,冷却时长1 h,养菌时长10 d,出菇时长150 d,分别比传统模式节省时长80、9、35、25、60 d,大幅降低了生产时间。与传统生产模式下每日产10 万香菇菌棒用工150 个相比,自动化生产模式仅需用工5个,省工效果极为显著。对比生产投资成本,传统生产模式每棒菌包成本为2.6元,自动化生产模式为2.08元,传统生产模式出菇成本为4.2 元/kg,自动化生产模式为4 元/kg,且自动化生产模式1 年内复种批次多于传统生产模式,可实现周年多批生产,有利于提高年产量和生产效率。

表4 传统与自动化生产模式生产数据对比Table 4 Comparison of production data between traditional and automatic production

3 讨论与结论

李玉等[11]研究表明,食用菌传统生产方式一般采用常压灭菌,即多层菌棒叠加灭菌,菌棒中心温度达到100℃后多维持12 h 以上。常压灭菌投资少,但能耗大,灭菌时间长;而工厂化装袋灭菌通常使用灭菌柜,多层菌棒叠加,116 ℃高压灭菌,一般灭菌8 h 以上。本研究中的自动化散料快速灭菌方式是基于基质快速熟化发酵仓、自动搅拌灭菌罐进行的,实现了高温高压蒸汽灭菌,可实现在121~125 ℃,从上料到泄压1.72 h 灭菌基质7 m3,灭菌省时78.5%,灭菌过程中可通过转动搅拌轴翻动基质达到均匀灭菌,且通过控制蒸汽阀门在设定的温度、压力下将蒸汽送达物料各处,确保灭菌彻底、无死角。装袋生产中,灭菌后需菌棒中心温度降至20 ℃左右时才可接种,传统生产模式为自然冷却,一般冷却需3 d 以上,工厂化装袋灭菌需在净化车间的冷却室中通过制冷机强制冷却,一般需要1 d 以上[12]。本研究中的散料快速冷却是基于负压冷却罐、无菌气源装置进行的,实现了0.45 h 自动控制基质由99 ℃降至25 ℃,快速冷却省时95.8%,无污染,符合各种类菌棒含水量要求。同时该自动化模式将高温高压蒸汽灭菌与负压快速冷却高效偶联,以自动化散料一体封闭灭菌冷却技术,破解了现行菌棒灭菌能耗高、冷却需要空间大、多次搬运导致污染、消毒剂污染环境、效率低等难题。与传统生产模式或简易工厂化模式相比,节时省工。

菌种接种作为食用菌菌棒生产中的关键工序,关系着后续栽培生产的成败[13]。传统的香菇生产主要采用固体接种方式,固体菌种接种方式存在制种周期长、工艺繁琐、用种量大、杂菌污染率高、劳动强度大、发菌周期长、菌龄不一致等弊端,严重影响了香菇产业的转型升级[14]。与固体菌种相比,液体菌种具有用种量少、发菌快等优点[15]。李贺等[16]认为在推进食用菌产业工厂化的进程中,液体菌种代替固体菌种并广泛应用已经成为必然趋势。但当前我国食用菌液体菌种接种主要采用开袋或打孔植入,该技术靠药剂消毒灭杂菌,净化环境后打孔或开袋接种,存在杂菌侵染风险;菌丝由接种点缓慢向基质生长,整棒菌龄不一、成熟度不同,影响出菇质量和产量。本研究中的自动化生产模式,是利用液体菌种输送接种设备,将繁育好的菌种与布料螺旋输送机分配的冷却基质定量输入,将菌种喷洒至无菌散料中,搅拌均匀混合接种;突破了精准计量接种量、搅拌伤害菌种、搅拌染菌等散料接种液体菌种难点,实现了菌种的均匀分布、萌发一致、生长健壮。

工厂化生产是我国食用菌产业的发展趋势,可降低生产成本,提高生产效率[17-18],加强食用菌自动化生产,有助于实现食用菌生产现代化[19-20]。本研究中应用的自动化食用菌菌棒(以香菇为例)生产模式,利用散料快速灭菌冷却传输、基质全料均匀接种、全封闭自动化无菌操作等关键技术,实现了食用菌菌棒的一体化、自动化生产,不仅生产过程省时省力,提高了生产效率,而且可减少生产环节的污染,保证菌丝生长一致,大大缩短菌丝满袋所需时长,同时降低生产耗能和相关消毒药剂施用量,使食用菌工厂化生产自动化、快速化、安全化、低耗化,克服了当前食用菌菌棒生产过程中存在的用工多、污染率高、灭菌能耗大、操作环境消毒用药多等“瓶颈”问题,可大面积应用于我国食用菌产业。